一种用于伺服电机壳的激光焊接装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明具体涉及一种用于伺服电机壳的激光焊接装置。

背景技术

伺服电机是指在伺服系统中控制机械元件运转的发动机,是一种补助马达间接变速装置。伺服电机可使控制速度,位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。伺服电机壳是伺服电机的组成部分之一,现有的伺服电机壳为立方体结构,通过激光焊接装置进行加工。但是现有的激光焊接装置存在以下问题:一是焊接装置自动化程度低,上料、焊接各过程都需要大量人工,费时费力;二是焊接装置一次只能对一个工件的一个位置进行焊接,每次焊接都需要重新调节焊接头的位置,大大影响了生产效率。

发明内容

本发明的目的在于针对现有技术的不足之处,本发明提供了一种用于伺服电机壳的激光焊接装置。

本发明解决上述问题的技术方案为:一种用于伺服电机壳的激光焊接装置,包括台面组件,位于台面组件后侧的上料组件,位于台面组件右侧的焊接组件;

台面组件包括底架,安装在底架上的工作台,工作台上设有主槽,通过滚动轴承转动安装在底架上且与工作台同轴设置的支撑轴,安装在支撑轴顶部且位于工作台下方的过渡台,过渡台上设有多个围绕工作台中心轴线环形阵列的副槽,其中一个副槽对准主槽,安装在底架上且位于支撑台下方、用于将工件顶出主槽的驱动件,安装在驱动件上的定位件;

焊接组件包括支撑板,安装在支撑板上的一对导轨,安装在导轨上的底座,安装在支撑板上且伸缩杆安装在底座上的第一油缸,安装在底座上且为L形结构的立臂,安装在立臂上的调节件,安装在调节件上的激光焊接机头。

进一步的,所述驱动件包括通过滚动轴承转动安装在底架上的主轴,安装在主轴上且沿X方向分布的蜗轮、凸轮、主动齿轮,通过滚动轴承转动安装在工作台上且与蜗轮啮合的蜗杆,安装在底架上且输出轴与蜗杆连接的驱动电机,通过滚动轴承转动安装在底架上的副轴,安装在副轴上且与主动齿轮啮合的从动齿轮,安装在副轴上且位于从动齿轮上方的第一齿轮,第一齿轮为不完全齿轮,安装在支撑轴上且与第一齿轮啮合的第二齿轮,安装在底架上且沿X方向分布的第一支座、第二支座,通过滚动轴承转动安装在第一支座上的第一轴,安装在第一轴上且始终与凸轮抵接的支撑块,安装在第一轴上的第一杆,安装在第一杆上且位于第一杆远离第一轴一端的过渡杆,通过滚动轴承转动安装在第二支座上的第二轴,一端安装在第二轴上且另一端安装在过渡杆上、与第一杆关于过渡杆左右对称的第二杆,安装在第二轴上的第三杆,安装在底架上的第三支座,安装在底架上的且位于主槽正下方的过渡座,移动地安装在过渡座内且沿Y方向分布的支杆A、支杆B,安装在支杆A与支杆B顶部的支撑台,两端分别安装在支杆A与支杆B上的固定块,一端与第三支座铰接且另一端与固定块铰接的第四杆,一端与第三杆铰接且另一端与第四杆铰接的第五杆。

进一步的,所述副槽为4个,不完全齿轮的齿所对圆心角为90°。

进一步的,所述定位件安装在支撑板上;

定位件包括安装在支撑台上的定位电机,安装在定位电机输出轴上的固定板,固定板上设有通槽,安装在通槽内的真空吸盘。

进一步的,所述调调节件包括安装在立臂上且沿X方向分布的一对滑轨,安装在滑轨上的调节板,安装在立臂上且伸缩杆安装在调节板上的第二油缸,安装在调节板上的第三油缸,安装在第三油缸伸缩杆上的横板,安装在横板上且位于横板下方的支撑架,通过滚动轴承转动安装在支撑架上的传动轴,安装在横板上且输出轴与传动轴连接的调节电机,通过滚动轴承转动安装在支撑架上且与传动轴垂直的调节轴,安装在调节轴上的第三齿轮,安装在传动轴上且与第三齿轮啮合的第四齿轮,安装在调节轴上的立杆,安装在立杆上的转板,激光焊接机头安装在转板上。

进一步的,所述副槽、主槽均为矩形结构,副槽尺寸小于主槽尺寸。

本发明具有有益效果:本发明通过上料组件、台面组件、焊接组件一次完成多个工件的焊接,同时自动化程度大大提高,解决了现有焊接装置自动化程度低的问题。通过台面组件解决了现有焊接装置一次只能对一个工件的一个位置进行焊接,每次焊接都需要重新调节焊接头位置的问题;通过台面组件提供四个焊接位,将需要焊接的四个工件逐次顶出主槽,在上料组件的配合下,焊接组件依次对四个工件进行焊接,无需每次都重新调节焊接头的位置。通过第一油缸、第二油缸、第三油缸调节激光焊接机头在X、Y、Z方向上的位置,同时通过调节电机带动传动轴转动,第三齿轮与第四齿轮啮合,转板围绕调节轴中心轴线转动。

附图说明

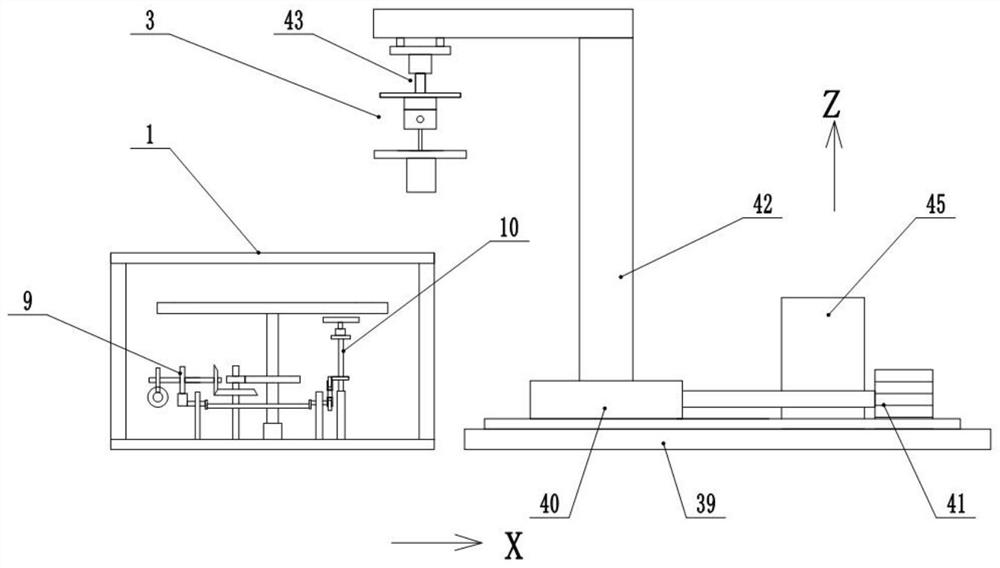

图1为本发明俯视图

图2为本发明主视图;

图3为本发明台面组件主视图;

图4为本发明驱动件俯视图;

图5为本发明凸轮与支撑块配合图;

图6为本发明固定板剖视图;

图7为本发明调节件主视图;

图8为本发明调节件侧视图。

图中:

1-台面组件,2-上料组件,3-焊接组件,4-工作台,5-主槽,6-支撑轴,7-过渡台,8-副槽,9-驱动件,10-定位件,11-主轴,12-蜗轮,13-凸轮,14-主动齿轮,15-蜗杆,16-驱动电机,17-副轴,18-从动齿轮,19-第一齿轮,20-第二齿轮,21-第一支座,22-第二支座,23-支撑块,24-第一杆,25-过渡杆,26-第二杆,27-第三杆,28-第三支座,29-过渡座,30-支杆A,31-支杆B,32-支撑台,33-第四杆,34-第五杆,35-定位电机,36-固定板,37-通槽,38-真空吸盘,39-支撑板,40-底座,41-第一油缸,42-立臂,43-调节件,44-激光焊接机头,45-固定脉冲激光系统,46-调节板,47-第三油缸,48-横板,49-支撑架,50-调节电机,51-调节轴,52-第三齿轮,53-第四齿轮,54-立杆,55-转板。

具体实施方式

下面结合附图及具体实施方式对本发明作进一步的说明。

一种用于伺服电机壳的激光焊接装置,包括台面组件1,位于台面组件1后侧的上料组件2,位于台面组件1右侧的焊接组件3;

上料组件2为外购的机器人手臂,购于常州天曜智能装备有限公司的六轴搬运机器人,实现工件的上料,同时完成工件的夹持,方便焊接组件3完成焊接工作。

台面组件1包括底架,安装在底架上的工作台4,工作台4上设有主槽5,通过滚动轴承转动安装在底架上且与工作台4同轴设置的支撑轴6,安装在支撑轴6顶部且位于工作台4下方的过渡台7,过渡台7上设有四个围绕工作台4中心轴线环形阵列的副槽8,副槽8、主槽5均为矩形结构,副槽8尺寸小于主槽5尺寸,其中一个副槽8对准主槽5,安装在底架上且位于支撑台32下方、用于将工件顶出主槽5的驱动件9,安装在驱动件9上的定位件10;

驱动件9包括通过滚动轴承转动安装在底架上的主轴11,安装在主轴11上且沿X方向分布的蜗轮12、凸轮13、主动齿轮14,通过滚动轴承转动安装在工作台4上且与蜗轮12啮合的蜗杆15,安装在底架上且输出轴与蜗杆15连接的驱动电机16,通过滚动轴承转动安装在底架上的副轴17,安装在副轴17上且与主动齿轮14啮合的从动齿轮18,安装在副轴17上且位于从动齿轮18上方的第一齿轮19,第一齿轮19的齿所对圆心角为90°,安装在支撑轴6上且与第一齿轮19啮合的第二齿轮20,安装在底架上且沿X方向分布的第一支座21、第二支座22,通过滚动轴承转动安装在第一支座21上的第一轴,安装在第一轴上且始终与凸轮13抵接的支撑块23,安装在第一轴上的第一杆24,安装在第一杆24上且位于第一杆24远离第一轴一端的过渡杆25,通过滚动轴承转动安装在第二支座22上的第二轴,一端安装在第二轴上且另一端安装在过渡杆25上、与第一杆24关于过渡杆25左右对称的第二杆26,安装在第二轴上的第三杆27,安装在底架上的第三支座28,安装在底架上的且位于主槽5正下方的过渡座29,移动地安装在过渡座29内且沿Y方向分布的支杆A30、支杆B31,安装在支杆A30与支杆B31顶部的支撑台32,两端分别安装在支杆A30与支杆B31上的固定块,一端与第三支座28铰接且另一端与固定块铰接的第四杆33,一端与第三杆27铰接且另一端与第四杆33铰接的第五杆34。

通过台面组件1解决了现有焊接装置一次只能对一个工件的一个位置进行焊接,每次焊接都需要重新调节焊接头位置的问题;通过台面组件1提供四个焊接位,将需要焊接的四个工件逐次顶出主槽5,在上料组件2的配合下,焊接组件3依次对四个工件进行焊接,无需每次都重新调节焊接头的位置,生产效率大大提高;

通过蜗轮12与蜗杆15啮合,主轴11转动,主动齿轮14与从动齿轮18啮合,第一齿轮19与第二齿轮20啮合,支撑轴6、过渡台7随支撑轴6转动,每次转动90°,使其中一个副槽8对准主槽5;凸轮13转动,凸轮13始终与支撑块23抵接,支撑块23、第一轴、第一杆24、过渡杆25、第二杆26、第二轴等均在凸轮13作用下转动,当支撑块23运动到最低点时,第一杆24、过渡杆25、第二杆26、第三杆27均运动到最高点,第三杆27将运动传递给第四杆33、第五杆34,第五杆34向上转动,固定块随第四杆33运动,带动支杆A30、支杆B31向上运动,将副槽8上的工件顶出主槽5。

定位件10包括安装在支撑台32上的定位电机35,安装在定位电机35输出轴上的固定板36,固定板36上设有通槽37,安装在通槽37内的真空吸盘38。

通过定位件10夹紧工件,避免工件在焊接过程中发生松动,同时利用定位电机35带动工件转动,配合上料组件2、焊接组件3,保证与之焊接的另一个工件能够到达需要的位置,且在需要的位置完成焊接。

焊接组件3包括支撑板39,安装在支撑板39上的一对导轨,安装在导轨上的底座40,安装在支撑板39上且伸缩杆安装在底座40上的第一油缸41,安装在底座40上且为L形结构的立臂42,安装在立臂42上的调节件43,安装在调节件43上的激光焊接机头44,安装在底板上且与激光焊接机头44连接的固定脉冲激光系统45。

调节件43包括安装在立臂42上且沿X方向分布的一对滑轨,安装在滑轨上的调节板46,安装在立臂42上且伸缩杆安装在调节板46上的第二油缸,安装在调节板46上的第三油缸47,安装在第三油缸47伸缩杆上的横板48,安装在横板48上且位于横板48下方的支撑架49,通过滚动轴承转动安装在支撑架49上的传动轴,安装在横板48上且输出轴与传动轴连接的调节电机50,通过滚动轴承转动安装在支撑架49上且与传动轴垂直的调节轴51,安装在调节轴51上的第三齿轮52,安装在传动轴上且与第三齿轮52啮合的第四齿轮53,安装在调节轴51上的立杆54,安装在立杆54上的转板55,激光焊接机头44安装在转板55上。

通过第一油缸41、第二油缸、第三油缸47调节激光焊接机头44在X、Y、Z方向上的位置,使激光焊接机头44具有X、Y、Z方向的移动自由度,同时通过调节电机50带动传动轴转动,第三齿轮52与第四齿轮53啮合,转板55围绕调节轴51中心轴线转动,使激光焊接机头44具有绕Y方向转动的自由度。

通过上料组件2、台面组件1、焊接组件3一次完成多个工件的焊接,同时自动化程度大大提高,解决了现有焊接装置自动化程度低,各环节均需要大量人工的问题。

本发明的工作原理:

S1:将伺服电机壳需要焊接的各部件置于上料组件2周围;

S2:启动驱动组件,驱动组件带动过渡台7转动90°,使副槽8与主槽5对准,同时带动固定板36向上运动且伸出主槽5;启动上料组件2,上料组件2将部件A置于固定板36上,真空吸盘38吸附固定板36;驱动组件继续运动,带动固定板36向下运动,由于部件A尺寸大于副槽8尺寸,部件A留置在过渡台7上,真空吸盘38松开部件A,固定板36继续向下运动;

S3:重复S2,在四个副槽8的位置上都留置一个部件A;

S4:启动驱动组件,驱动组件带动过渡台7转动90°,使副槽8与主槽5对准,同时带动固定板36向上运动,固定板36穿过副槽8,真空吸盘38吸附部件A,固定板36继续向上运动穿出主槽5;启动上料组件2,上料组件2将部件B置于部件A需要焊接的位置;启动焊接组件3,激光焊接接头调节到合适的位置,对部件B与部件A进行焊接;

S5:重复S4,将四个副槽8上的部件A与部件B焊接在一起;

S6:重复S4与S5完成伺服电机壳的焊接工作。

不脱离本发明的构思和范围可以做出许多其他改变和改型。应当理解,本发明不限于特定的实施方式,本发明的范围由所附权利要求限定。

- 一种用于伺服电机壳的激光焊接装置

- 一种用于铝壳电芯激光焊接的可调夹具装置