一种基于MES系统的Mn3O4负荷平衡生产工艺

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于流程工业生产过程控制领域,更具体地说,涉及一种基于MES系统的Mn

背景技术

四氧化三锰属于高性能结构材料,主要用于电子工业,是生产软磁铁氧体所需的重要原材料之一,也是制备锰锌铁氧体的优质原料,由制备的软磁铁氧体占软磁铁氧体总量的60%以上。随着四氧化三锰取代碳酸锰作为锰源制备锰锌软磁铁氧体后,四氧化三锰发展突飞猛进;软磁铁氧体是由锰、锌、铁的氧化物按一定配比混合后烧结成型制造,具有狭窄的剩磁感应曲线,可以反复磁化,同时其直流电阻率很高,可以避免涡流损失。可用作电子计算机中存贮信息的磁芯、磁盘和磁带,电话用变压器和高品质电感器,电视回扫变压器,磁记录用磁头,电感器,磁放大器,饱和电感器,天线棒等。经过二十多年的发展,我国四氧化三锰的生产规模已成为全球第一,其用途越来越广泛,市场需要量也在不断增加。因此,亟需发展一种智能化生产的Mn

MES系统是一套面向制造企业车间执行层的生产信息化管理系统。能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。经检索,MES系统已应用于陶瓷(CN108706963A)、半导体(CN110233122A)、配方食品(CN112258053A)等生产领域中。但现有技术中没有将Mn

四氧化三锰有许多种制备方法,从反应性质和工艺特点可分为:还原法、焙烧发、电解法和氧化法。我国四氧化三锰的生产工艺大多数采用电解金属锰粉片悬浮液氧化法,它的原料是电解金属锰片,首先把金属锰片粉碎制成悬浮液,利用氧化剂,在一定的条件下制备四氧化三锰,其基本工艺流程为:电解金属锰片制浆、氧化、干燥、成品。该工艺的关键是氧化槽、洗涤塔、水处理和干燥设备。其中水处理时通常采用反渗透设备、离子交换设备;氧化槽通常利用衬钛板高效搅拌槽或衬胶;洗涤塔通常利用多段逆流洗涤塔;干燥设备采用压力喷雾式、离心喷雾式以及厢式干燥。

CN201410048579.9公开了一种连续化制备粉状MES粒子的装置,该装置包括通过管道依次连通的高剪切反应器、闪蒸干燥器、旋风分离装置、布袋除尘器及引风机;所述高剪切反应器卧式布置且分别制有酸酯入口、粉体入口、空气入口以及接通闪蒸干燥器的物料出口;同时该专利还公开了一种工艺,包括以下步骤:1)中和剂、包裹剂、稳定剂的粉状混合物按一定比例进入一高剪切反应器,同时脂肪酸甲酯经磺化后的脂肪酸甲酯酸酯也按一定比例进入高剪切反应器;2)物料在高剪切反应器内停留10~60s,发生中和反应并包裹形成MES粒子;然后从高剪切反应器输出后进入闪蒸干燥器;3)经过闪蒸干燥器处理的MES粒子输出后进入旋风分离器,进行降温并干燥;同时使部分较粗MES粒子回到高剪切反应器中继续进一步粉碎,使获得的MES粒子维持一定颗粒度;4)从闪蒸干燥器出口出来的混合气流进入旋风分离器进行分离,分离出的粉状物料直接进入成品粉仓,分离出的混合气流进入布袋除尘器除尘后排空;5)成品粉仓内MES粒子包装即得到成品;布袋除尘分离得到的部分粉尘回到高剪切反应器入口继续反应造粒。

然而现有技术中,对于Mn

发明内容

1、要解决的问题

针对现有Mn

2、技术方案

为解决上述问题,本发明采用如下的技术方案:

一种基于MES系统的Mn

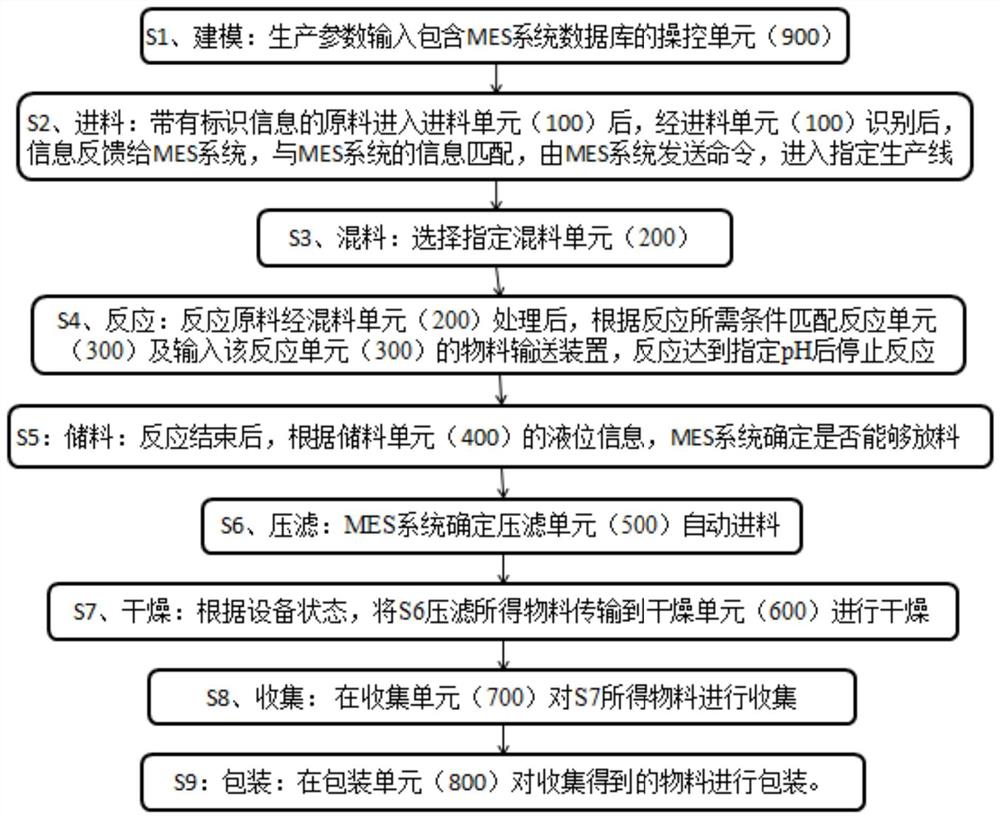

S1:建模:将生产参数输入包含MES系统数据库的操控单元;

S2:进料:带有标识信息的原料进入进料单元后,经进料单元识别后,信息反馈给MES系统,与MES系统的信息匹配,由MES系统发送命令;

S3:混料:根据原料参数选择指定空闲混料单元及输入该混料单元的物料输送装置;

S4:反应:原料经混料单元处理后,根据反应所需条件匹配反应釜及输入该反应釜310的物料输送装置,反应达到指定pH后停止反应;

S5:储料:反应结束后,根据储料单元的液位信息,MES系统确定是否能够放料;

S6:压滤:根据储料单元的液位信息,MES系统确定压滤单元自动进料;

S7:干燥:根据设备状态,将S6压滤所得物料传输到干燥单元进行干燥;

S8:收集:在收集单元对S7所得物料进行收集;

S9:包装:在包装单元对收集得到的物料进行包装。

更进一步地,一种基于MES系统的Mn

更进一步地,所述生产单元包括进料单元、混料单元、反应单元、压滤单元、干燥单元和收集单元,所述混料单元与反应单元之间的物料输送装置包括至少两条第一输送管,每条第一输送管上设置有电磁球阀;所述反应单元与压滤单元之间的物料输送装置包括至少两条第二输送管,每条第二输送管上设置有电磁球阀;所述压滤单元与干燥单元之间的物料输送装置包括至少一台给料机;所述干燥单元与收集单元之间的物料输送装置包括至少一条第三输送管。

更进一步地,所述信息获取装置为扫码枪,所述标识信息由条形码承载,相应的条形码贴附在生产单元和物料输送装置的外表。

更进一步地,所述进料单元包括至少一个扫码枪和工控机,所述扫码枪和工控机的数据反馈给操控单元的MES系统数据库,扫码枪用来上料(扫原料、扫设备),工控机用来报工,只有报工以后,系统之间才能进行流转。

更进一步地,所述混料单元包括研磨机构和搅拌机构,所述研磨机构的出料口与搅拌机构的进料口通过第一输送管连接,所述研磨机构包括塔磨机、球磨机或辊磨机,能实现物料的研磨即可,所述搅拌机构包括搅拌槽、搅拌罐或搅拌釜,能实现物料的搅拌即可。

更进一步地,所述反应单元包括反应釜和气泵,所述反应釜的进料口与搅拌机构的出料口连接,所述气泵的进气口位于反应釜下端,用于为反应提供空气。

更进一步地,还包括储料单元,所述储料单元包括储料槽,所述储料槽位于第二输送管的输送管线上。

更进一步地,所述压滤单元包括板框压滤机,所述板框压滤机上方设有小车,用于卸板,下方设有给料机,用于将压滤得到的滤饼输送至干燥单元;所述压滤机为板框压滤机,能够与板框压滤机实现同样功能的还可以是反渗透设备、离子交换设备、离心机或过滤机。

更进一步地,所述干燥单元包括闪蒸干燥机,所述干燥机设有漏斗,所述漏斗设有相互隔离的两侧,所述漏斗一侧与给料机终端连接,另一端位于干燥机内,所述漏斗下方设有加热器的出口,所述干燥机底部设有搅拌破碎机构,搅拌破碎机构由电机驱动,所述漏斗的另一侧上方设有出料口,所述出料口位于干燥器侧面,物料从所述出料口输出后,由第二输送管进入收集单元,所述加热器包括燃烧炉或锅炉,或是与漏斗配合的可采用外输的高温气体的设备,所述搅拌破碎机构包括高速旋转刀或搅拌齿,能实现物料的搅拌破碎即可。

更进一步地,所述收集单元包括选粉机,所述选粉机下方设有第一道出料口,所述第一道出料口的下方设有高压空气泵,所述选粉机上端通过管道与除尘机构A连接,所述除尘机构A的末端设有抽取机构A,所述抽取机构A由电机驱动,所述除尘机构A下方设有第二道出料口,所述第一道出料口的下端与第二道出料口的下端通过管道连接,由高压空气泵形成气送。

更进一步地,还包括包装单元,所述包装单元设有混合机,所述混合机与高压空气泵通过管道连接,所述混合机的上方设有除尘机B,所述除尘机B与抽取机构B连接,所述混合机的下方与包装机连接。

更进一步地,所述操控单元设有操控台与终端设备,生产过程中设备的状态由信息获取装置提供数据,MES系统根据采集到的数据,进行调控。所述终端设备可以为电脑、手机、平板,能够安装MES系统数据库即可。

更进一步地,所述反应釜内侧、加热器的出口处、漏斗另一侧的出料口、除尘机构A的进风口分别设有温度传感器,所述加热器的出口处、除尘机构A的出口处分别设有压力传感器,所述反应釜内侧和储料槽内侧分别设有液位传感器,所述反应釜内侧设有pH传感器,所述搅拌机构与反应釜之间的第一输送管设有流量计,反应釜与储料槽、储料槽与板框压滤机之间的第二输送管设有流量计,反应釜与气泵之间的管道设有流量计,所述温度传感器、压力传感器、液位传感器、pH传感器和流量计均与终端设备电气连接。

3、有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种基于MES系统的Mn

(2)本发明的一种基于MES系统的Mn

附图说明

以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

图1为本发明基于MES系统的Mn

图2为本发明基于MES系统的Mn

图3为本发明进料单元示意图;

图4为本发明混料单元示意图;

图5为本发明反应单元示意图;

图6为本发明储料单元示意图;

图7为本发明压滤单元示意图;

图8为本发明干燥单元示意图;

图9为本发明收集单元示意图;

图10为本发明包装单元示意图;

图11为本发明操控单元示意图;

图12为本发明物料输送过程示意图;

图中:100、进料单元;110、扫码枪;120、工控件;

200、混料单元;210、研磨机构;220、搅拌机构;

300、反应单元;310、反应釜;320、气泵;

400、储料单元;410、储料槽;

500、压滤单元;510、压滤机;520、小车;530、传输带;

600、干燥单元;610、干燥机;620、漏斗;630、加热器;640、搅拌破碎机构;

700、收集单元;710、选粉机;720、第一道出料口;730、第二道出料口;740、除尘机A;750、抽取机构A;760、高压空气泵;

800、包装单元;810、混合机;820、包装机;830、除尘机B;840、抽取机构B;

900、操控单元;910、操控台;920、显示屏。

具体实施方式

下文对本发明的详细描述和示例实施例可结合附图来更好地理解,其中本发明的元件和特征由附图标记标识。

实施例1

本实施例的基于MES系统的Mn

S1:建模:将生产参数输入包含MES系统数据库的操控单元900;

S2:进料:带有标识信息的原料进入进料单元100后,经进料单元100识别后,信息反馈给MES系统,与MES系统的信息匹配,由MES系统发送命令;

S3:混料:根据原料参数选择指定空闲混料单元200及输入该混料单元200的物料输送装置,物料在塔磨机210中研磨,后经搅拌槽220搅拌;

S4:反应:原料经混料单元200处理后,根据反应所需条件匹配反应釜310及输入该反应釜310的物料输送装置,反应达到指定pH后停止反应;

S5:储料:反应结束后,根据储料槽410的液位信息,MES系统确定是否能够放料;

S6:压滤:根据储料槽410的液位信息,MES系统确定板框压滤机510自动进料;

S7:干燥:根据设备状态,将S6压滤所得物料传输到闪蒸干燥机610进行干燥;

S8:收集:在收集单元700对S7所得物料进行收集,或经选粉机710选粉;

S9:包装:在包装单元800对收集得到的物料进行包装。

与连续化生产工艺配套使用的生产线,如图1至图12所示,包括若干生产单元,每个生产单元都具有各自的标识信息;两个相邻生产单元之间设置有至少一个物料输送装置,每个物料输送装置都具有各自的标识信息,并且每个物料输送装置的标识信息与物料状态(在本发明中存在料浆、湿料、粉料)相关联;以及用于从每个生产单元获取该生产单元的标识信息、从每个物料输送装置获取该物料输送装置的标识信息的信息获取装置,操控单元900与信息获取装置相连接,并将从信息获取装置接收到的每个物料输送装置的标识信息与对应的生产单元的标识信息通过MES系统数据库进行信息匹配,该对应的生产单元是接收与该物料输送装置的标识信息相关联的所有物料的生产单元。

此外,物料的变化由块状料转变为浆料,浆料经过压滤成为湿料,湿料经过干燥后变为粉料,因此过程会涉及浆料选择管道、泵送的方式,湿料选择的输送方式,粉料选择负压、管道的方式,本发明核心的改进为实现连续化生产,不涉及管道等的改进。

在本实施例中,所述生产单元包括混料单元200、反应单元300、压滤单元500、干燥单元600和收集单元700,所述混料单元200与反应单元300之间的物料输送装置包括至少两条第一输送管,每条第一输送管上设置有电磁球阀;所述反应单元300与压滤单元500之间的物料输送装置包括至少两条第二输送管,每条第二输送管上设置有电磁球阀;所述压滤单元500与干燥单元600之间的物料输送装置包括至少一条输送皮带;所述干燥单元600与收集单元700之间的物料输送装置包括至少一条第三输送管。在混料单元、反应单元的出料口均设置有三通,第一输送管和第二输送管均可以连接至此,然后通过电磁球阀进行控制连通。此外,在某些情况下,也可以人工操作,将对应的输送管连接至对应的生产单元上。

在本实施例中,所述信息获取装置为扫码枪,所述标识信息由条形码承载,相应的条形码贴附在生产单元和物料输送装置的外表。

1)进料单元100:所述进料单元100包括扫码枪110和工控机120,所述扫码枪110和工控件120的数据反馈给MES系统;

2)混料单元200:所述混料单元200包括至少两台塔磨机210和搅拌槽220,所述塔磨机210的出料口与搅拌槽220的进料口通过第一输送管连接;

3)反应单元300:所述反应单元300包括至少两个反应釜310和气泵320,所述反应釜310的进料口与搅拌机构220的出料口连接,所述气泵320的进气口位于反应釜310下端;

4)储料单元400:所述储料单元400包括至少两个储料槽410,所述储料槽410位于第二输送管的输送管线上;

5)压滤单元500:所述压滤单元500包括至少两台板框压滤机510,所述板框压滤机510配合设置有小车520,下方设有输送皮带530,用于将压滤得到的滤饼输送至干燥单元600;

6)干燥单元600:所述干燥单元600包括至少两台闪蒸干燥机610,所述闪蒸干燥机610设有干燥本体620,所述干燥本体620设有相互隔离的两侧,所述干燥本体620一侧与输送皮带530终端连接,另一端位于闪蒸干燥机610内,所述干燥本体620下方设有燃烧炉630的出口,所述干燥机610底部设有高速旋转刀640,所述干燥本体620的另一侧上方设有出料口,所述出料口位于干燥机610侧面,物料从出料口输出后,由第二输送管进入收集单元700;

7)收集单元700:所述收集单元700包括选粉机710,所述选粉机710下方设有第一道出料口720,所述第一道出料口720的下方设有高压空气泵760,所述选粉机710上端通过管道与除尘机构A740连接,所述除尘机构A740的末端设有抽取机构A750,所述抽取机构A750由电机驱动,所述除尘机构A740下方设有第二道出料口730,所述第一道出料口720的下端与第二道出料口730的下端通过管道连接,由高压空气泵760形成气送;

8)包装单元800:所述包装单元800设有混合机810,所述混合机810与高压空气泵760通过管道连接,所述混合机810的上方设有除尘机B840,所述除尘机B840与抽取机构B850连接,所述混合机810的下方设有螺旋输送机820,所述螺旋输送机820与包装机830连接。

9)操控单元900:所述操控单元900设有操控台910与电脑920,生产过程中设备的状态由信息获取装置提供数据,MES系统根据采集到的数据,进行调控。

需要说明的是,现有技术中,连续化生产进程常常受到反应进程的限制,若生产过程中设备占用,则无法进行下一步工序,若采用单条生产线,则造成生产进程停滞。因此,多条生产线的引入能够缓解该问题,但多条生产线之间独立存在,仍会存在设备利用率不高的问题,例如生产线A的工序因设备满负荷而停滞不前,生产线已完成该工序处于空闲状态,若能将多条生产线结合,相互配合,则设备利用率能有效提高。基于此,本发明的发明人在多条生产线中通过设置在生产系统中的传感器,结合MES系统,构建多对多工序的生产负荷平衡,如图9所示,MES系统根据收集的信息对设备状态进行检测,根据设备状态结合反应条件,对Mn

在本实施例中,所述反应釜310内侧、干燥本体620内侧、燃烧炉630的出口、除尘机构A740的进料口分别设有热敏电阻温度传感器;所述除尘机构A740的进料口以及连接抽取机构A750的管道上分别设有西门子压力传感器QBE9103-P25U,所述反应釜310内侧和储料槽410内侧分别设有Omron/欧姆龙液位传感器,所述反应釜310内侧设有梅特勒-托利多pH传感器,所述搅拌机构220与反应釜310之间的第一输送管设有纳格防腐型电磁流量计,反应釜310与储料槽410、储料槽410与板框压滤机510之间的第二输送管设有纳格防腐型电磁流量计,反应釜310与气泵320之间的管道设有纳格防腐型电磁流量计,所述温度传感器、压力传感器、液位传感器、pH传感器和流量计均与终端设备920电气连接。

工作原理:以锰片法制备Mn

①进料:带有标识信息的原料进入进料单元100后,经进料单元100识别后,信息反馈给MES系统,与MES系统的信息匹配,由MES系统发送命令;

②混料:金属锰片(纯度为99.7%以上)经塔磨机210研磨至粒径(D

③反应:反应釜310开启搅拌情况下,搅拌转速100~300rpm,将磨好的浆料泵入反应釜310,补加纯水至固体含量10~40wt%,加入铵盐,其中铵盐可以为氯化铵、硫酸铵、硝酸铵中的一种或多种,用量为金属锰重量的0.3~3wt%,利用铵盐的催化作用,将金属锰转换为氢氧化锰;通过气泵320通入空气,流量为200-500m

④储料:反应后的浆料由泵输入储料槽410,用于储存预备过滤的物料,储料槽410中设有搅拌装置,转速为60~150rpm,使混合物保持均匀,避免沉底,当液位超过85%时,发出警报;

⑤压滤:储料槽410中的混合物经由泵输入板框压滤机510,混合物在板框压滤机510中经进料→洗涤→压榨处理后得到滤饼,由小车520卸去板框,板框之间的滤饼掉落在给料机530上,由给料机530输送至干燥机610,给料机530的速度为2~4m/min;

⑥干燥:滤饼进入干燥机610,在下降过程中,经燃烧炉630鼓风对滤饼进行干燥,其中燃烧炉630的温度为350~500℃,燃烧炉630炉口处的进风压力为-500~-100Pa掉落的滤饼由高速旋转刀640打碎,其中,高速旋转刀的频率为20~50Hz,打碎的物料在除尘机740的负压作用下,向上由管道输出,出口温度为120~150℃;

⑦收集:物料由干燥机610输出后,在选粉机710的离心作用下,进行物料筛分,质量

较大的物料沉底,由第一道出料口720输出,质量较小的物料在负压作用下易扬起,向上由管道输出,在袋式除尘机A740的作用下,由第二道出料口730输出后,经输送设备与第一道出料口720的物料混合,其中袋式除尘机A740的出风温度为100~120℃,出风压力为-3500~-1500Pa。

⑧包装:收集得到的物料由高压空气泵输送至混合机810,在混合机810上端的除尘机B830的负压作用下,进一步促进物料的输送,物料在混合机810中混合成一致好的颗粒,进入包装机中进行包装。

以锰盐法制备Mn

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种基于MES系统的Mn3O4负荷平衡生产工艺

- 一种基于MES系统的Mn3O4柔性化生产系统及工艺