一种应用于采煤机的自动跟架系统及方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及煤矿综采技术领域,尤其涉及一种应用于采煤机的自动跟架系统及方法。

背景技术

煤炭高效集约化生产是煤炭工业发展的方向,采用先进的开采技术与装备是矿井高效集约化生产的核心。煤炭工业新的发展形势对煤矿装备提出了更高更新的要求,煤炭生产集约化,要求煤矿装备向成套化、高可靠性方向发展,煤炭工艺的安全生产对自动化、智能化和信息化的煤矿装备需求增加。

实现少人、无人的自动化开采技术是当前世界采矿界的研究热点,美国和澳大利亚的技术位于世界前列,20世纪80年代即实现了“三机”的自动化和井下环境安全信息实时监测。90年代初,加拿大开始研究遥控开采技术,芬兰也宣布了智能采矿技术方案。世界主要产煤国高产高效技术迅速发展,综采工作面自动化技术也应运而生。液压支架作为综采工作面的重要支护设备,其自动化程度将直接影响到综采工作面的高产高效及自动化程度。

采煤工作面智能化开采是现代采煤工艺发展一大趋势,对于缓倾斜工作面如何实现液压支架的智能跟机移架。保证智能开采的连续性,是智能开采的一大技术课题。

发明内容

为了克服上述技术缺陷,本发明的目的在于提供一种安全性更高、准确率更高的智能化应用于采煤机的自动跟架系统及方法。

本发明公开了一种应用于采煤机的自动跟架系统,所述采煤机设于所述液压支架上,所述液压支架包括导轨和设于导轨上的若干组支撑架,所述液压支架通过移架动作带动所述采煤机在所述导轨上移动、与不同组的所述支撑架连接;所述液压支架还通过收架动作为采煤机预留采煤空间;

所述采煤机上设有位置检测组件,每个所述支撑架上设有与所述位置检测组件相通讯连接的位置接收组件;

所述位置检测组件为红外线发射组件,所述位置接收组件为红外线接收组件;所述红外线发射组件的红外线信号发射范围为S

或所述位置检测组件为轴编码器,用于获取所述采煤机的当前位置距起始基点的位移距离S

每个所述支撑架上还设有控制器,所述控制器与所述位置接收组件连接,当所述支撑架上的所述位置接收组件接收到所述位置检测组件的位置信号后,所述控制器控制该支撑架进行收架动作;还包括中控集成器,所述中控集成器与每个所述支撑架上的所述控制器连接;所述采煤机、每个所述支撑架、所述中控集成器上设有通讯模块,各个通讯模块之间通过5G网络或无线WIFI进行通讯。

优选的,所述位置检测组件为轴编码器,所述位置接收组件为编码数据接收器,且所述采煤机上还设有红外线发射组件,每组支撑架上还设有红外线接收组件;通过相邻两所述支撑架之间的红外线信号接收的时间差获取当前所述采煤机的位移速度V;当位移速度V小于第一预设速度,则当前支护的支撑架的后一组支撑架进行所述收架动作;当位移速度V大于第一预设速度且小于第二预设速度,则当前支护的支撑架的后两组支撑架进行所述收架动作;当位移速度V大于第二预设速度,则当前支护的支撑架的后三组支撑架进行所述收架动作;所述第一预设速度为采煤机一分钟经过相邻两所述支撑架之间所需的速度的二分之一,所述第二预设速度为采煤机一分钟经过相邻两所述支撑架之间所需的速度。

优选的,每个所述支撑架上设有倾角检测器,用于检测所述支撑架的倾角;所述中控集成器包括报警模块;当所述倾角检测器检测到的角度超过预设倾角阈值范围内时,则该支撑架上的所述控制器控制该支撑架停止动态动作,并向所述中控集成器的所述报警模块发送报警信号。

优选的,所述中控集成器包括第一中控集成器和第二中控集成器,所述第一中控集成器设于地面,所述第二中控集成器设于采煤井内;当所述控制器接收所述第一中控集成器的控制信号时,停止接收所述第二中控集成器的控制信号;当所述控制器接收所述第二中控集成器的控制信号时,则停止接收所述第一中控集成器的控制信号。

优选的,所述支撑架上还设有摄像头,所述摄像头设于云台上;调节所述云台的角度使得所述摄像头拍摄获取所述支撑架的各个位置、各个角度的画面;所述摄像头与所述中控集成器连接;所述中控集成器控制所述云台旋转,并通过所述通讯模块将所述摄像头拍摄的画面发送至所述中控集成器。

本发明还公开了一种应用于采煤机的自动跟架方法,所述采煤机设于所述液压支架上,所述液压支架包括若干组支撑架,所述液压支架通过移架动作带动所述采煤机移动以与不同组的所述支撑架连接;所述液压支架还通过收架动作为采煤机预留采煤空间;

所述采煤机上设有位置检测组件,每个所述支撑架上设有与所述位置检测组件相通讯连接的位置接收组件;当所述支撑架上的所述位置接收组件接收到所述位置检测组件的位置信号后,该支撑架进行收架动作;

所述位置检测组件为红外线发射组件,所述位置接收组件为红外线接收组件;所述红外线发射组件的红外线信号发射范围为S

或所述位置检测组件为轴编码器,用于获取所述采煤机的当前位置距起始基点的位移距离S

所述采煤机、每个所述支撑架之间通过5G网络或无线WIFI进行通讯。

优选的,获取当前所述采煤机的位移速度V;当位移速度V小于第一预设速度,则当前支护的支撑架的后一组支撑架进行所述收架动作;当位移速度V大于第一预设速度且小于第二预设速度,则当前支护的支撑架的后两组支撑架进行所述收架动作;当位移速度V大于第二预设速度,则当前支护的支撑架的后三组支撑架进行所述收架动作;所述第一预设速度为采煤机一分钟经过相邻两所述支撑架之间所需的速度的二分之一,所述第二预设速度为采煤机一分钟经过相邻两所述支撑架之间所需的速度。

优选的,当所述支撑架上的倾角超过预设倾角阈值范围内时,则该支撑架上停止动态动作,并发出报警信号。

优选的,每个所述支撑架上还设有控制器,每个控制器通过中控集成器单独控制;所述中控集成器包括设于地面的第一中控集成器和设于采煤井内的第二中控集成器;当所述控制器接收所述第一中控集成器的控制信号时,停止接收所述第二中控集成器的控制信号;当所述控制器接收所述第二中控集成器的控制信号时,则停止接收所述第一中控集成器的控制信号。

优选的,拍摄获取所述支撑架的各个位置、各个角度的画面,并将所述画面发送至所述中控集成器。

采用了上述技术方案后,与现有技术相比,具有以下有益效果:

1.每个支撑架单独控制,且通过网络互相通讯传递信息,当采煤机运行时,通过采煤机的位置及时收架以为采煤机预留采煤空间;根据采煤机的运行速度来判断一个支撑架进行收架、还是多个支撑架进行收架,当采煤机的运行速度过快时,为了防止采煤机运行至此时来不及及时收架则需要多个支撑架进行收架,更加安全。

附图说明

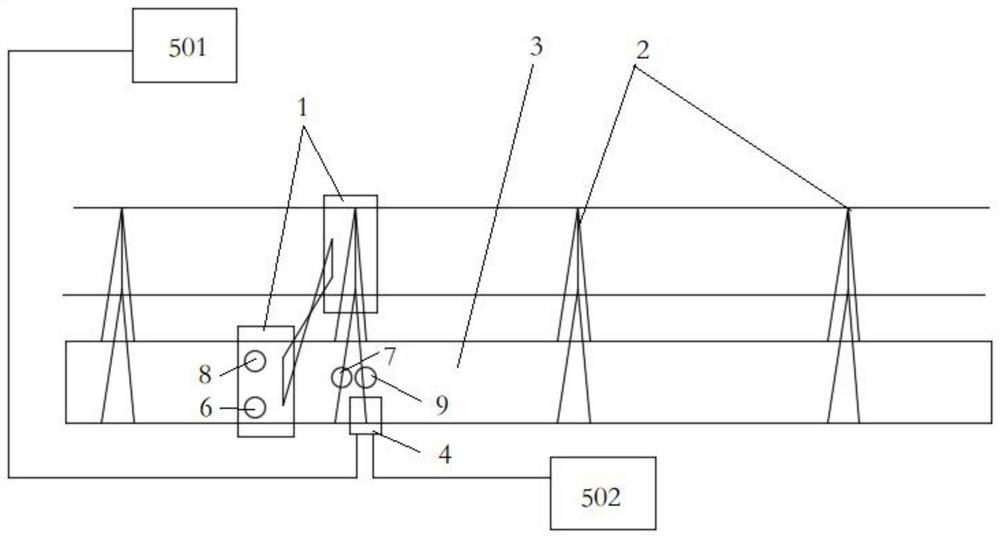

图1为本发明提供的应用于采煤机的自动跟架系统的结构示意图;

图2为本发明提供的应用于采煤机的自动跟架方法的流程图。

其中,1-采煤机,2-支撑架,3-导轨,4-控制器,501-第一中控集成器,502-第二中控集成器,6-红外线发射组件,7-红外线接收组件,8-轴编码器,9-编码数据接收器。

具体实施方式

以下结合附图与具体实施例进一步阐述本发明的优点。

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

应当理解,尽管在本公开可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本公开范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。取决于语境,如在此所使用的词语“如果”可以被解释成为“在……时”或“当……时”或“响应于确定”。

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

在后续的描述中,使用用于表示元件的诸如“模块”、“部件”或“单元”的后缀仅为了有利于本发明的说明,其本身并没有特定的意义。因此,“模块”与“部件”可以混合地使用。

在采煤的的综合系统中,主要包括有采煤机1、运输组件和支护组件,支护组件主要起到工作面支撑的作用,可有效防止工作面坍塌,支护组件主要包括的是液压支架,液压支架是以高压液体为动力,由若干液压元件(油缸和阀件)与一些金属结构件按一定连接方式组合而成的一种支撑和控制顶板的采煤工作面设备,液压支架是用来有效而可靠的支撑和控制工作面顶板,同时还能前移和推进工作面的输送组件,与采煤机1、输送组件配套使用,液压支架具有结构强度高、支护性能好、移架速度快、安全可靠等优点,能使采煤工作面达到高产量、高功效和高回采率,减轻劳动强度,降低成本和提高掘进生产率,实现安全生产。

液压支架是依靠高压液体、立柱和相应的动力千斤顶可实现升架、收架、推溜、移架四个基本动作:升架将操作阀置于“升架”位置,由泵站经压力胶管输送来的高压液体通过液控单向阀进入立柱下腔;立柱上腔的液体通过操纵阀流至回液管,于是立柱向外伸出支架升起;推溜,在支架处于支撑的状态下,将操纵阀置于“推溜”位置,高压液体经操纵阀进入推移千斤顶的左腔;其右腔液体经操纵阀流至回液管。此时,推移千斤顶活塞杆伸出,将工作面输送机推向煤壁。推移距离一般为采煤机1的一个截深;收架将操纵阀打到“收架”位置,高压液体经操纵阀流入立柱的上腔,并同时打开液控单向阀;立柱下腔的液体经液控单向阀、操纵阀后流至回液管,于是立柱回缩,支架高度降低;移架,在支架卸载(收架)或部分卸载后,将操纵阀打到“移架”位置,高压液体进入推移千斤顶右腔;千斤顶左腔低压液体流回回液管路,此时千斤顶缸体带动支架右移。一般其移动的距离与推溜的距离相等。

参见附图1,本发明公开了一种应用于采煤机1的自动跟架系统,采煤机1设于液压支架上,液压支架包括导轨3和设于导轨3上的若干组支撑架2,液压支架通过移架动作带动采煤机1在导轨3上移动、与不同组的支撑架2连接;液压支架还通过收架动作为采煤机1预留采煤空间,具体的,采煤机1采煤之前、之后都需要液压支架进行支护,而当采煤机1正在采煤时,当前与采煤机1连接的支撑架2需要进行收架动作,为采煤机1留出采煤空间,甚至,下一进程将要连接的支撑架2也需要进行收架动作,以作为准备动作,防止当采煤机1运行至此时来不及及时收架。

具体的,采煤机1设于刮板机上,刮板机在液压支架上移动,从而带动采煤机1移动。

采煤机1上设有位置检测组件,每个支撑架2上设有与位置检测组件相通讯连接的位置接收组件,支撑架2通过位置检测组件和位置接收组件的通讯来感知采煤机1的位置状态,本发明提供了两种位置检测组件和位置接收组件的实现方式,一种为红外线检测设备、一种是轴编码器8。

每个支撑架2上都设有控制器4,控制器4与位置接收组件连接,当支撑架2上的位置接收组件接收到位置检测组件的位置信号后,由控制器4控制该支撑架2进行收架动作,每个支撑架2单独控制,相互干扰少,出错率小,更加安全。

还包括中控集成器,中控集成器与每个支撑架2上的控制器4连接,还与采煤机1连接,用于控制采煤机1和各个控制器4。采煤机1、每个支撑架2、中控集成器上设有通讯模块,各个通讯模块之间通过5G网络或无线WIFI进行通讯。

控制器4为一执行控制器,单独控制一个支撑架2的动作。通常控制器4与中控集成器的电液控制模块连接,中控集成器通过电液控制模块控制每个控制器4。

更佳的,当采用轴编码器8为位置检测组件,采用编码数据接收器9为位置接收组件时,采煤机1上还设有红外线发射组件66,每组支撑架2上还设有红外线接收组件7。与轴编码器8配合使用,位置判断相比于单独的红外线检测设备更加精准。

较佳的,为了监控支撑架2的各个支撑部的倾角,保证支护安全,每个支撑架2上还设有倾角检测器,用于检测支撑架2的倾角。中控集成器包括报警模块,当倾角检测器检测到的角度超过预设倾角阈值范围内时,则该支撑架2上的控制器4控制该支撑架2 停止动态动作,并向中控集成器的报警模块发送报警信号,提醒才做人员进行关注。

较佳的,中控集成器包括第一中控集成器501和第二中控集成器502,第一中控集成器501设于地面,第二中控集成器502设于采煤井内,井下和井上都可以实现控制。

较佳的,支撑架2上还设有摄像头,摄像头设于云台上,调节云台的角度使得摄像头拍摄获取支撑架2的各个位置、各个角度的画面,实现对支撑架2的实时视频监控。摄像头与中控集成器连接,中控集成器控制云台旋转,并通过通讯模块将摄像头拍摄的画面发送至中控集成器,供操作人员查看。通常每六台支撑架上设置一个摄像头。

本发明还公开了一种应用于采煤机1的自动跟架方法,可应用于上述的自动跟架系统,结构与上述自动跟架系统可通用,在此不再赘述。

采用红外线发射组件66作为位置检测组件,红外线接收组件7作为位置接收组件,红外线发射组件66的红外线信号发射范围为S

通过相邻两支撑架2之间的红外线信号接收的时间差获取当前采煤机1的位移速度 V。

当位移速度V小于第一预设速度,则当前支护的支撑架2的后一组支撑架2进行收架动作;

当位移速度V大于第一预设速度且小于第二预设速度,则当前支护的支撑架2的后两组支撑架2进行收架动作;

当位移速度V大于第二预设速度,则当前支护的支撑架2的后三组支撑架2进行收架动作。

第一预设速度为采煤机1一分钟经过相邻两支撑架2之间所需的速度的二分之一,第二预设速度为采煤机1一分钟经过相邻两支撑架2之间所需的速度。

根据采煤机1的运行速度来判断一个支撑架2进行收架、还是多个支撑架2进行收架,当采煤机1的运行速度过快时,为了防止采煤机1运行至此时来不及及时收架则需要多个支撑架2进行收架,更加安全。

采用轴编码器8为位置检测组件,用于获取采煤机1的当前位置距起始基点的位移距离S

更佳的,当采用轴编码器8为位置检测组件,采用编码数据接收器9为位置接收组件时,采煤机1上还设有红外线发射组件66,每组支撑架2上还设有红外线接收组件7。

具体的,与上述红外线检测类似,通过相邻两支撑架2之间的红外线信号接收的时间差获取当前采煤机1的位移速度V:

当位移速度V小于第一预设速度,则当前支护的支撑架2的后一组支撑架2进行收架动作;

当位移速度V大于第一预设速度且小于第二预设速度,则当前支护的支撑架2的后两组支撑架2进行收架动作;

当位移速度V大于第二预设速度,则当前支护的支撑架2的后三组支撑架2进行收架动作;

第一预设速度为采煤机1一分钟经过相邻两支撑架2之间所需的速度的二分之一,第二预设速度为采煤机1一分钟经过相邻两支撑架2之间所需的速度。

即也通过采煤机1的运行速度来判断一个支撑架2进行收架、还是多个支撑架2进行收架,与轴编码器8配合使用,位置判断相比于单独的红外线检测设备更加精准。

较佳的,为了监控支撑架2的各个支撑部的倾角,保证支护安全,当支撑架2上的倾角超过预设倾角阈值范围内时,则该支撑架2上停止动态动作,并发出报警信号。

较佳的,中控集成器包括第一中控集成器501和第二中控集成器502,第一中控集成器501设于地面,第二中控集成器502设于采煤井内,更佳的设于采煤机内,井下和井上都可以实现控制。为了保证控制安全,当控制器4接收第一中控集成器501的控制信号时,停止接收第二中控集成器502的控制信号;当控制器4接收第二中控集成器502 的控制信号时,则停止接收第一中控集成器501的控制信号,即各控制器4仅受一个中控集成器的支配,不可同时被两个中控集成器支配。

较佳的,还可拍摄获取支撑架2的各个位置、各个角度的画面,并将画面发送至中控集成器,实现对支撑架2的实时视频监控。

应当注意的是,本发明的实施例有较佳的实施性,且并非对本发明作任何形式的限制,任何熟悉该领域的技术人员可能利用上述揭示的技术内容变更或修饰为等同的有效实施例,但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改或等同变化及修饰,均仍属于本发明技术方案的范围内。

- 一种应用于采煤机的自动跟架系统及方法

- 一种采煤机自动截割控制系统及自动截割控制方法