使用直径1.4mm焊丝进行液压支架结构件焊接的方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种液压支架结构件焊接方法,具体的说,涉及了一种使用直径1.4mm焊丝进行液压支架结构件焊接的方法。

背景技术

液压支架作为煤矿综采设备中主要的支护设备,具有自身体积和重量大、服役条件恶劣、箱型焊接结构多等特点。液压支架结构件主要包括:顶梁、掩护梁、底座、前后连杆等部分,这些结构件一般为箱型结构,焊接量大,焊接材料强度级别高,对焊接热输入敏感。

之前,液压支架结构件主要采用气体保护焊的形式依靠直径1.2mm焊丝进行多层多道焊,焊接效率较低;随着技术的进步,部分焊接液压支架结构件用的焊接机器人采用了直径1.6mm的实心焊丝,虽然相对于之前的1.2mm焊丝效率已有了较大提升,一般来讲,焊丝直径越大,焊丝能够承担的极限电流值越大,但在相同电流的情况下,焊丝直径越小,焊接效率将会越高。受焊接电源功率以及整体焊接热输入的限制,φ1.6mm焊丝无法进一步提升焊接效率。此外焊接φ1.6mm焊丝需要加大的焊接热输入,对于以高强钢为主的液压支架结构件而言,热输入加大后将会对焊接接头的强韧性造成一定程度的降低,影响产品质量。

另外,通常在以中厚板高强钢焊接为主的液压支架制造领域内常用的标准规格的实芯焊丝一般有φ1.2和φ1.6mm两种,φ1.4mm焊丝由于在行业内不是通用的标准规格,焊接参数、焊接效率、焊接热输入与焊接成本之间的最佳匹配关系难以掌握,因此,直径1.4mm实芯焊丝对液压支架结构件进行焊接的方法一直没有得到应用。

为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

发明内容

本发明的目的是针对现有技术的不足,从而提供一种设计科学、焊接效率更高、焊接质量更好、实用性强的使用直径1.4mm焊丝进行液压支架结构件焊接的方法。

为了实现上述目的,本发明所采用的技术方案是:一种使用直径1.4mm焊丝进行液压支架结构件焊接的方法,包括以下步骤:

步骤(a):准备待焊的液压支架结构件;

步骤(b):对待焊的液压支架结构件的坡口焊缝进行手工打底焊,使用的是直径为1.4mm的实芯焊丝,焊接参数为:电流320-340A,电压30-32V,焊接速度35-45cm/min,焊丝干伸长15-20mm;

步骤(c):对焊接机器人进行离线编程或现场编程示教;

步骤(d):所述焊接机器人使用直径为1.4mm的实芯焊丝、在惰性气体保护下待焊的液压支架结构件焊缝进行整体打底焊、填充焊和盖面焊,进行整体打底焊时需开启电弧跟踪功能,使所述焊接机器人自动识别出工件实际焊道与编程示教时的理论焊道之间的差异,并自动计算出所述填充焊、所述盖面焊时的修正焊接路径。

基于上述,步骤(d)包括以下子步骤:

整体打底焊步骤:当焊接坡口焊缝时,焊接参数为:电流340-380A,电压29-32V,焊接速度400-600mm/min,送丝速度8-11m/min,焊丝干伸长20-25mm,摆动幅度2-4mm,保护气体流量20-30L/min;当焊接角焊缝时,焊接参数为:电流400-420A,电压30-33V,焊接速度450-600mm/min,送丝速度12-13m/min,焊丝干伸长20-25mm,摆动幅度2-4mm,保护气体流量20-30L/min;

填充焊步骤:当焊接坡口焊缝时,焊接参数为:电流430-450A,电压32-35V,焊接速度500-700mm/min,送丝速度13-15m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min;当焊接角焊缝时,焊接参数为:电流430-450A,电压32-35V,焊接速度500-700mm/min,送丝速度13-15m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min;

盖面焊步骤: 当焊接坡口焊缝时,焊接参数为:电流390-430A,电压32-34V,焊接速度500-600mm/min,送丝速度12-13m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min;当焊接角焊缝时,焊接参数为:电流430-450A,电压32-35V,焊接速度500-700mm/min,送丝速度13-15m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min。

基于上述,它还包括以下步骤:

步骤(e):针对由于空间位置,所述焊接机器人焊接不到的焊缝,进行手工焊接,采用φ1.4mm实芯焊丝,焊接参数为:电流350-370A,电压30-33V,焊接速度35-45cm/min,焊丝干伸长15-20mm,焊接后对焊缝进行超声波探伤、清理熔渣和飞溅。

基于上述,步骤(a)包括以下子步骤:

焊缝检测步骤:焊接前整体检查液压支架结构件的焊缝,控制焊接坡口的深度公差不大于2mm,焊接坡口的角度公差不大于2°,角焊缝实际拼装间隙不大于2mm;

焊缝清理步骤:将焊道两侧30-50mm范围内的铁锈、油污、浮渣清除干净,并采用角磨机打磨焊道表面至出现金属光泽;

工件摆放步骤:放置好所述液压支架结构件,液压支架结构件所有待焊的焊缝应尽量处于平焊或平角焊位置,若位置受限,应保证待焊焊缝水平倾斜角度不大于15°。

基于上述,步骤(d)中的惰性气体采用80%Ar与20%CO

基于上述,步骤(d)中,所述焊接机器人在进行整体打底焊、填充焊和盖面焊时,每次焊接的道间温度不高于200℃。

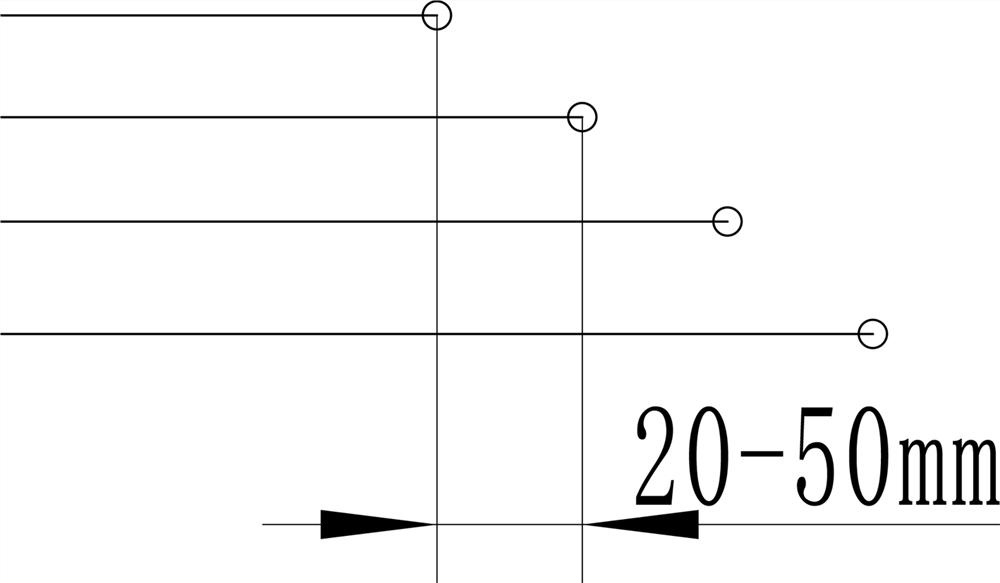

基于上述,步骤(d)中,所述焊接机器人在进行整体打底焊、填充焊和盖面焊时,每道焊缝的起弧和收弧部位的焊接接头错开20-50mm。

本发明相对现有技术具有突出的实质性特点和显著的进步,本发明方法采用的是非通用规格的φ1.4mm焊丝,与原焊接机器人采用φ1.2mm焊丝或φ1.6mm焊丝对液压支架结构件相比,优点主要体现在以下方面:

1、本发明首次提出在液压支架结构件的焊接中使用直径1.4mm焊丝,通过控制焊接过程中的各种参数设置,最终得到了能够满足液压支架结构件焊缝所要求的各项性能指标。

2、采用本发明的方法,在液压支架结构件焊接中使用φ1.4mm焊丝,与φ1.2mm焊丝相比,整体焊接效率可提升50%以上,与最近应用的φ1.6mm焊丝相比,焊接效率也能提高15%以上;另外,由于焊接速度的提升,焊接线能量控制在了比较理想的15kJ/cm左右,可使高强钢的焊接接头在保证较高强度的同时,获得较高的韧性,从而可大幅提高液压支架结构件焊缝的整体使用寿命;此外,焊接线能量适当降低后可将焊接变形量维持在较低水平,便于车间生产管控。

3、本发明提出的焊接机器人采用1.4mm焊丝焊接液压支架结构件的焊接方法具有指导规范作用,对于今后煤矿机械行业大幅引进焊接机器人进行高效、智能式生产具有重要意义。

附图说明

图1是本发明中每道焊缝的起弧和收弧部位的焊接接头错开的示意图。

具体实施方式

下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

一种使用直径1.4mm焊丝进行液压支架结构件焊接的方法,包括以下步骤:

(1)焊缝检测步骤:焊接前整体检查液压支架结构件的焊缝,控制焊接坡口的深度公差不大于2mm,焊接坡口的角度公差不大于2°,角焊缝实际拼装间隙不大于2mm;

(2)焊缝清理步骤:将焊道两侧30-50mm范围内的铁锈、油污、浮渣清除干净,并采用角磨机打磨焊道表面至出现金属光泽;

(3)工件摆放步骤:放置好所述液压支架结构件,液压支架结构件所有待焊的焊缝应尽量处于平焊或平角焊位置,若位置受限,应保证待焊焊缝水平倾斜角度不大于15°;

(4)对待焊的液压支架结构件的坡口焊缝进行手工打底焊,使用的是直径为1.4mm的实芯焊丝,焊接参数为:电流320-340A,电压30-32V,焊接速度35-45cm/min,焊丝干伸长15-20mm;

(5)对焊接机器人(例如:德国CLOOS QIROX QRH 360 - E型直立式机器人)进行离线编程或现场编程示教;

(6)所述焊接机器人使用直径为1.4mm的实芯焊丝、在80%Ar与20%CO

整体打底焊步骤:当焊接坡口焊缝时,焊接参数为:电流340-380A,电压29-32V,焊接速度400-600mm/min,送丝速度8-11m/min,焊丝干伸长20-25mm,摆动幅度2-4mm,保护气体流量20-30L/min;当焊接角焊缝时,焊接参数为:电流400-420A,电压30-33V,焊接速度450-600mm/min,送丝速度12-13m/min,焊丝干伸长20-25mm,摆动幅度2-4mm,保护气体流量20-30L/min;

填充焊步骤:当焊接坡口焊缝时,焊接参数为:电流430-450A,电压32-35V,焊接速度500-700mm/min,送丝速度13-15m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min;当焊接角焊缝时,焊接参数为:电流430-450A,电压32-35V,焊接速度500-700mm/min,送丝速度13-15m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min;

盖面焊步骤: 当焊接坡口焊缝时,焊接参数为:电流390-430A,电压32-34V,焊接速度500-600mm/min,送丝速度12-13m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min;当焊接角焊缝时,焊接参数为:电流430-450A,电压32-35V,焊接速度500-700mm/min,送丝速度13-15m/min,焊丝干伸长20-25mm,摆动幅度3-4mm,保护气体流量20-30L/min。

(7)步骤(e):针对由于空间位置,所述焊接机器人焊接不到的焊缝,进行手工焊接,采用φ1.4mm实芯焊丝,焊接参数为:电流350-370A,电压30-33V,焊接速度35-45cm/min,焊丝干伸长15-20mm,焊接后对焊缝进行超声波探伤、清理熔渣和飞溅。

其中在步骤(6)中,所述焊接机器人在进行整体打底焊、填充焊和盖面焊时,每次焊接的道间温度不高于200℃;每道焊缝的起弧和收弧部位的焊接接头错开20-50mm(如图1所示)。

下表为本发明方法与直径1.2mm和1.6mm焊丝的典型焊接参数各项数据对比:

从上表中可以看出,采用本发明的方法,在液压支架结构件焊接中使用φ1.4mm焊丝,与φ1.2mm焊丝相比,整体焊接效率可提升50%以上,与最近应用的φ1.6mm焊丝相比,焊接效率也能提高15%以上;另外,由于焊接速度的提升,焊接线能量控制在了比较理想的15kJ/cm左右,可使高强钢的焊接接头在保证较高强度的同时,获得较高的韧性,从而可大幅提高液压支架结构件焊缝的整体使用寿命;此外,焊接线能量适当降低后可将焊接变形量维持在较低水平,便于车间生产管控。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

- 使用直径1.4mm焊丝进行液压支架结构件焊接的方法

- 使用直径1.6mm焊丝进行液压支架结构件自动焊接的方法