用于选择性场辅助加工的激光高频精准控制系统与方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于超精密加工技术领域,更具体地,涉及一种用于选择性场辅助加工的激光高频精准控制系统与方法。

背景技术

以铝基碳化硅、硅铝合金等为代表的复合材料,由软金属基体和脆性颗粒(硅、碳化硅等)组成,具备优良的光学、机械、物理和化学性能等广泛应用于航空航天,载波器,热沉件以及汽车配件中。但是复合材料属于难加工材料,由于基体是软金属材料,延性很高,熔点较低,所以在切削过程中十分容易产生积屑瘤,由此导致加工表面质量降低,并且内部的脆性颗粒会导致加工过程中刀具磨损十分严重,使工件的加工精度和表面质量严重下降。

激光原位辅助加工技术是适用于脆性材料加工的经济高效和最具潜力的方法,在激光原位辅助加工工艺中,工件材料被聚焦后的激光束局部加热后,其表面硬度可显著降低,所以脆性材料就可以通过塑性变形的方式去除,还能提高刀具的寿命。但是复合材料中的软金属基体却不能使用激光加热,因为软质基体材料在激光加热后,在进行切削过程中容易导致金刚石刀具的粘粘,造成加工过程的切削力和切削温度的急剧升高,大大降低了切削加工性能,不仅造成了复合材料的亚表面损伤急剧增加,还会导致面形精度的保持性降低,所以需要在进行切削过程中关闭激光发生器,从而达到在加工脆性材料时是使用的激光原位辅助切削,而在加工软质基体材料时是进行的普通单点金刚石切削,这样就能够保证在加工整个工件的过程中大大减少出现刀具磨损严重,温度急剧升高,刃口处的应力集中和加工效率低的问题,然而复合材料等金属基复合材料的超精密激光辅助切削要想实现上述功能,面临着激光快速切换,不同基体的快速识别等难点,这已成为选择性场辅助加工技术的核心难题。

因此,亟需一种控制技术,用来实现激光快速切换并且能够在位快速识别不同基体,从而进行复合材料的选择性场辅助加工,以达到高效切削的目的。

发明内容

针对现有技术的缺陷,本发明目的在于提供一种用于选择性场辅助加工的激光高频精准控制系统与方法,旨在解决现有技术中针对复合材料的加工不能快速识别不同基体导致加工效率低和加工精度低的问题。

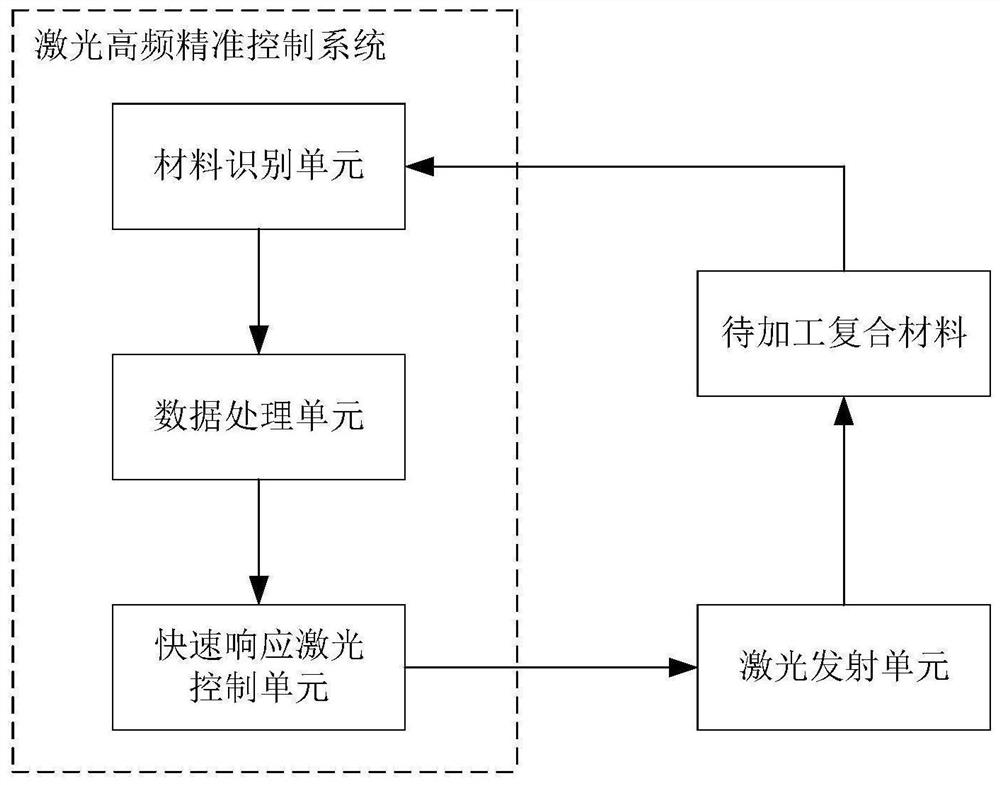

本发明提供了一种用于选择性场辅助加工的激光高频精准控制系统,包括:材料识别单元、数据处理单元和快速响应激光控制单元;所述材料识别单元用于对待加工复合材料进行脆性颗粒和软金属基体的识别;所述数据处理单元的输入端连接至所述材料识别单元的输出端,用于对识别的材料进行处理并输出开关信号;所述快速响应激光控制单元的输入端连接至所述数据处理单元的输出端,用于根据所述开关信号控制激光发射单元是否发射激光束。

本发明通过实现激光高频精准控制,使得激光原位辅助加工实现对于脆性材料和软金属基体的有选择性加工,从而使得在加工脆性颗粒时,利用激光原位辅助切削可以将热影响区最小化,避免了热裂纹等现象的产生,最终达到加工精度的提高;加工效率的提高则由材料快速识别技术和数据处理技术来控制激光开关高频切换从而实现的。

其中,快速响应激光控制单元设置在所述激光发射单元内部。

更进一步地,快速响应激光控制单元包括:电光调制器,用于当识别的材料是软金属基体时,输出用于控制激光发生单元实现“关闭”状态的第一控制信号;当识别的材料是脆性颗粒时,输出用于控制激光发生单元实现“打开”状态的第二控制信号。

作为本发明的一个实施例,电光调制器包括:调Q晶体、偏振片、激光棒、全反镜、泵浦源、调Q晶体外部电源、输出镜和谐振腔;全反镜、激光棒、谐振腔和输出镜依次设置在激光束的光路上;调Q晶体和偏振片均设置在谐振腔内,且在激光棒的前方沿着光束出射方向依次设置有偏振片和调Q晶体;泵浦源与激光棒并联连接,调Q晶体外部电源设置在谐振腔外,且与调Q晶体并联连接,用于快速控制调Q晶体的折射率的变化。

工作时,当识别的材料为软金属基体时,外部电源产生电压,电压产生一定强度的电场,在电场的作用下,使得调Q晶体的折射率产生一定特性变化,使得激光棒产生的线偏振光透过调Q晶体时,激光光线的振动方向也发生改变,经过全反镜反射出来的光线将偏离激光棒,使谐振终止,从而使得激光发生器实现“关闭”状态,进而实现软金属基体的普通金刚石切削;当识别的材料为脆性颗粒时,控制外部电源不产生电压,保持调Q晶体的折射率不变,激光棒产生的线偏振光透过调Q晶体时也不会改变振动方向,控制激光发生器实现“打开”状态,实现脆性颗粒的激光原位辅助切削。

更进一步地,材料识别单元可以为光纤传感器或高速相机;采用光纤传感器对光通量进行分析识别或者通过高速相机拍照后进行图像处理。其中光纤传感器光斑大小和高速相机分辨率需参考晶粒大小,采集频率需参考识别区大小,切削转速,切削半径等。

更进一步地,激光发射单元包括:激光发生器、激光输出光纤和整形光路;激光发生器出射的激光通过激光输出光纤和整形光路后传送到所述待加工复合材料表面;整形光路用于对所述激光发生器出射的高能激光束进行准直和聚焦,避免激光能量的发散和泄露。

本发明还提供了一种用于选择性场辅助加工的激光高频精准控制方法,包括下述步骤:

(1)对待加工复合材料进行材料识别,并对识别的材料进行处理后输出开关信号;

(2)当所述开关信号为用于控制激光发生单元实现“关闭”状态的第一控制信号时,通过打开电光调制器产生方向改变的线偏振光,使得激光在腔内无法谐振,从而实现软金属基体材料的加工;当所述开关信号为用于控制激光发生单元实现“打开”状态的第二控制信号时,通过关闭电光调制器使得激光在腔内谐振,从而实现脆性颗粒材料的加工。

其中,对激光发射器出射的高能激光束进行准直和聚焦后形成激光束,避免激光能量的发散和泄露。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

(1)本发明通过电光调制器的设计,即通过在激光发生器内部的谐振腔内设计一个偏振片和调Q晶体,用来改变谐振腔内激光束的振动方向,可使得选择性辅助加工通过快速改变调Q晶体的外部电压使得调Q晶体的折射率发生改变,从而使得激光束透过偏振片的振动方向发生改变,最终实现激光状态的快速切换,其中电光调制器主要根据激光发生器产生激光的工作波长(1064nm),开放孔径大小,开关速度以及激光发生器的尺寸大小进行选择设计。

(2)本发明通过激光高频精准控制,即通过激光发生器来产生激光光束,再通过激光发生器内的电光调制器和调Q晶体的外部电源来控制激光光束的发射,从而实现激光的高频精准控制,其中外部电源的控制技术需要通过材料识别技术来进行控制电源的开关,最终实现激光光束的开关即实现激光高频精准控制。最终使得激光原位辅助加工实现对于脆性材料和软金属基体的有选择性加工,从而使得在加工脆性颗粒时,利用激光原位辅助切削可以将热影响区最小化,避免了热裂纹等现象的产生。

(3)本发明加工软金属基体时,通过材料识别将材料信息传输给快速响应控制单元来控制激光保持关闭,从而在加工软金属基体时处于普通金刚石切削,所以在进行切削过程中就不易导致金刚石刀具的黏结,也可以减少加工过程的切削力和切削温度的急剧升高,大大提高了切削加工性能,提高面形精度的保持性。

(4)本发明解决了选择性场辅助加工领域的技术难点,即通过材料识别技术,通过对脆性材料和软质基体材料进行识别,从而将两种材料信号传输到激光发生器的控制部分,即调Q晶体的外部电源处,通过外部电源的开关来控制激光束的发射,从而实现脆性材料和软质基体材料的选择性加工,最终使得在加工脆性颗粒时,控制外部电源打开,激光束发射,利用激光原位辅助切削加工,而在加工软质基体材料时,通过材料识别单元的信号控制调Q晶体的外部电源关闭,从而激光束保持关闭状态,利用普通金刚石加工软质基体材料,就不会导致金刚石刀具的黏结。包括激光超快响应速度控制和复合材料的识别使得加工复合材料的生产效率得到大大提高,为航空航天等高精密零件的加工做出了重大突破。

(5)本发明中采用的电光调制器速率快,调制后的激光功率高,激光频率高,可以在8~10秒时间内进行一次开关切换,使激光峰值功率达到千兆瓦量级。

附图说明

图1是本发明实施例提供的用于选择性场辅助加工的激光高频精准控制系统的原理框图;

图2是本发明实施例提供的激光高频精准控制系统中电光调制器的原理框图;

图3是本发明实施例提供的用于选择性场辅助加工的激光超快响应控制方法的实现流程图;

图4是本发明实施例提供的用于选择性场辅助加工的激光高频精准控制系统的总体结构示意图;

图5是本发明实施例提供的选择性场辅助加工过程示意图。

在所有附图中,相同附图标记用来表示相同的元件或结构,其中:1为主轴,2为复合材料工件,201为脆性颗粒,202为软金属基体,3为专用金刚石刀具,401为材料识别单元,402为数据处理单元,5为信息采集器支架,6为电光调制器,601为调Q晶体,603为偏振片,604为激光棒,605为全反镜,606为泵浦源,607为调Q晶体外部电源,608为输出镜,609为谐振腔,7为激光发生器,8为整形光路,9为激光束,10为泵浦光。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明提供了一种用于选择性场辅助加工的激光高频精准控制系统,通过控制激光发生器产生的激光高频启停,以实现复合金属材料的高效率、高精度、高质量的选择性场辅助加工;具体地,包括快速响应激光控制单元、材料识别单元和数据处理单元;快速响应激光控制单元在激光发生器的内部,其包括电光调制器,电光调制器安装在激光发生器谐振腔内,即通过电光调制器来控制激光发生器的开关,进而控制激光束的产生,从而达到选择性场辅助加工的目的;其中材料识别单元识别待加工区域的工件材料类型后,并将材料类型信号传递给数据处理单元处理成开关信号,快速响应激光控制单元根据开关信号对激光发生器的通断进行控制,即刀具实现在普通金刚石切削来加工软金属基体和原位激光辅助加工来切削脆性颗粒之间进行高频精准快速切换。本发明可实现高效率高质量的高频精准激光控制,从而对复合材料进行选择性场辅助加工。

为了更进一步的说明本发明实施例提供的激光高频精准控制系统及方法,现参照附图并结合具体实施例详述如下:

如图1所示,本发明提供的用于选择性场辅助加工的激光高频精准控制系统包括:快速响应激光控制单元、材料识别单元以及数据处理单元,其中,材料识别单元用于对待加工复合材料进行脆性颗粒和软金属基体的识别;数据处理单元的输入端连接至材料识别单元的输出端,用于对识别的材料进行处理并输出开关信号;快速响应激光控制单元的输入端连接至数据处理单元的输出端,用于根据开关信号控制激光发射单元是否发射激光束。

在本发明实施例中,快速响应激光控制单元安装在激光发生器的内部,用于接收数据处理单元传送过来的从材料识别单元获得的开关信号,并进行传输给电光调制器的外部电源从而控制激光发生器的是否发射激光束,即控制电光调制器外部电源是否产生电压,如果材料识别单元识别的材料是软金属基体时,会使快速响应激光控制单元中的电光调制器外部电源产生电压,电压产生一定强度的电场,在电场的作用下,会使得调Q晶体的折射率产生一定特性变化,最终使得激光棒产生的线偏振光透过调Q晶体时,激光光线的振动方向也发生改变,经过全反镜反射出来的光线将偏离激光棒,会使谐振终止,从而使得激光发生器实现“关闭”状态,进而实现软金属基体的普通金刚石切削;而材料识别单元识别的是脆性颗粒时,则会控制电光调制器的外部电源不产生电压,保持调Q晶体的折射率不变,激光棒产生的线偏振光透过调Q晶体时也不会改变振动方向,最终控制激光发生器实现“打开”状态,实现脆性颗粒的激光原位辅助切削。

激光发射单元包括激光发生器,激光输出光纤以及整形光路,通过激光输出光纤以及整形光路最后将激光传送到待加工材料表面,其中整形光路是连接金刚石刀具和激光发生器的光学路径,用于对高能激光束进行准直和聚焦,即可以避免激光能量的发散和泄露。激光束由激光发生器所产生,根据加工材料的光谱吸收特性和热力学特性选择的波长和量程适当的激光发生器,在整形光路的作用下,使激光聚焦于刀具刃口处,从而精准加热软化切削区域,实现脆性颗粒的超精密加工。

材料识别单元用于对工件待加工表面的材料进行识别,并将其转换为信号传输到数据处理单元,将识别单元识别出的材料信号处理成开关信号传输到快速响应激光控制单元中,从而控制激光发生器的激光束的产生。具体地,材料识别单元对复合材料进行脆性颗粒和软金属基体的识别装置,将所识别的材料通过数据处理单元处理成开关信号,导入电光调制器中,从而控制激光的产生,来控制加工材料的方式是激光原位辅助切削还是普通的单点金刚石切削。

在本发明实施例中,快速响应激光控制单元包括:电光调制器6,用于当识别的材料是软金属基体时,输出用于控制激光发生单元实现“关闭”状态的第一控制信号;当识别的材料是脆性颗粒时,输出用于控制激光发生单元实现“打开”状态的第二控制信号。电光调制器是用来实现精确控制激光发生器的激光光束通断,电光开关的响应速度快,开关时刻可精确控制。电光调制器具有精度高,能量抖动小,脉宽窄的特点。

在本发明实施例中,当材料识别单元将识别的复合材料的材料信息通过数据处理单元处理之后,转换为快速响应激光控制单元的开关信号对激光发生器的通断进行控制,从而使得激光光束实现“关闭”或者“打开”两种状态快速切换,即刀具实现在普通金刚石切削来加工软金属基体和原位激光辅助加工来切削脆性颗粒之间进行高频精准快速切换。

材料识别单元需要快速的将复合材料工件中的不同材料进行识别,识别过程可以通过高速相机或者光纤传感器,识别之后再通过数据处理单元快速进行图像识别处理或者阈值比较处理将材料识别单元识别的不同材料处理成由0和1组成的数据链,这些0和1数据值快速传输到激光发生器内的调Q晶体的外部电源的开关上,即传输到快速响应控制单元,最后实现激光发射单元的开关控制来控制激光束的产生,从而实现材料识别单元,数据处理单元,快速响应控制单元,激光发射单元的协调配合控制。

如图2所示,作为本发明的一个实施例,电光调制器6包括:调Q晶体601、偏振片603、激光棒604、全反镜605、泵浦源606、调Q晶体外部电源607、输出镜608和谐振腔609;全反镜605、激光棒604、谐振腔609和输出镜608依次设置在激光束的光路上;调Q晶体601和偏振片603均设置在谐振腔609内,且在激光棒604的前方沿着光束出射方向依次设置有偏振片603和调Q晶体601;泵浦源606与激光棒604并联连接,调Q晶体外部电源607设置在谐振腔609外,且与调Q晶体601并联连接,用于快速控制调Q晶体601的折射率的变化。

工作时,当识别的材料为软金属基体时,外部电源产生电压,电压产生一定强度的电场,在电场的作用下,使得调Q晶体的折射率产生一定特性变化,使得激光棒产生的线偏振光透过调Q晶体时,激光光线的振动方向也发生改变,经过全反镜反射出来的光线将偏离激光棒,使谐振终止,从而使得激光发生器实现“关闭”状态,进而实现软金属基体的普通金刚石切削;当识别的材料为脆性颗粒时,控制外部电源不产生电压,保持调Q晶体的折射率不变,激光棒产生的线偏振光透过调Q晶体时也不会改变振动方向,控制激光发生器实现“打开”状态,实现脆性颗粒的激光原位辅助切削。

本发明采用的电光调制器速率快,调制后的激光功率高,激光频率高,可以在8~10秒时间内进行一次开关切换,使激光峰值功率达到千兆瓦量级。电光调制器的电光晶体性能和调Q技术决定了开关切换速度,比如BBO晶体有高消光比、高抗损伤阈值、低吸收损耗、小的压电效应等特点,主要用于高平均功率、高重复频率的全固态激光器和再生放大系统中作为电光开关。

图3示出了本发明进行选择性场辅助加工的激光超快响应控制方法的实现流程,为了便于说明,仅示出了与本发明实施例相关的部分,详述如下:

激光超快响应控制方法包括以下步骤:首先,通过材料识别技术对复合材料进行脆性颗粒和软质基体的识别,将识别后的材料信息进行数据处理。其次,将处理后的信号传输给激光发生器,如果识别的是脆性颗粒的信号,则控制调Q晶体的外部电源保持“关闭”状态,从而电光晶体折射率不发生改变,激光束透过偏振片保持原来的振动方向不变,所以激光束就可以在激光发生器内的谐振腔内谐振。最后,产生激光进行脆性颗粒的激光原位辅助切削;如果识别的是软金属基体材料的信号,则控制调Q晶体的外部电源保持“打开”状态,从而电光晶体的折射率发生改变,进而使得激光束透过偏振片的振动方向发生改变,所以激光束在激光发生器的谐振腔内无法谐振,最终无法产生激光光束,即切换到了激光器的“关闭”状态,从而进行普通的单点金刚石切削。两种切削过程通过激光发生器开关的快速切换而实现选择性场辅助加工。

图4示出了采用本发明实施例提供的激光高频精准控制系统的选择性场辅助加工装置的总体结构;为了便于说明,仅示出了与本发明实施例相关的部分,详述如下:

包括:主轴1、复合材料工件2、脆性颗粒201、软金属基体202、金刚石刀具3、材料识别单元401、数据处理单元402、信息采集器支架5、电光调制器6、调Q晶体601、偏振片603、激光棒604、全反镜605、泵浦源606、调Q晶体外部电源607、输出镜608、谐振腔609、激光发生器7、整形光路8、激光束9和泵浦光10;复合材料工件2装夹在主轴1上,其中复合材料工件2由脆性颗粒201和软金属基体202组成,金刚石刀具3安装在机床上;材料识别单元401用于对复合材料工件2表面的材料信息进行识别,数据处理单元402用于实时处理材料识别单元所识别的材料信息,进一步实行相关指令控制调Q晶体601的外部电源607的开关,从而实现激光发生器7的开关控制,两个单元均安装在信息采集器支架5上;其中电光调制器6是安装在激光发生器7的内部,在激光棒604的前方安装一块偏振片603和一个调Q晶体601,其中的调Q晶体601外接一个电线连接外部电源607用来快速控制调Q晶体的折射率的变化,从而控制激光发生器7的是否产生激光束9。

其中,金刚石刀具3采用专用金刚石刀具,可以保证激光束穿过金刚石刀具本体传播,能够使激光束准确的从刀具刃口处出射,并且具有高稳定性的刀杆。刀具结构是通过设计计算和光路仿真进行确定,优选地,可以确定为-35°前角的金刚石刀具。

电光调制器6安装在激光发生器7的内部,用于接收数据处理单元402传送过来的从材料识别单元401获得的材料信号,并进行快速传输给电光调制器6的外部电源607从而控制激光发生器7的是否发射激光束9,即控制电光调制器外部电源607是否产生电压,如果材料识别单元识别的材料是软金属基体202时,会使快速响应激光控制单元中的电光调制器外部电源607产生电压,电压产生一定强度的电场,在电场的作用下,会使得调Q晶体601的折射率产生一定特性变化,最终使得激光棒604产生的线偏振光透过调Q晶体601时,激光光线的振动方向也发生改变,经过全反镜605反射出来的光线将偏离激光棒604,会使谐振终止,从而使得激光发生器实现“关闭”状态,进而实现软金属基体的普通金刚石切削;而材料识别单元识别的是脆性颗粒201时,则会控制电光调制器的外部电源607不产生电压,保持调Q晶体601的折射率不变,激光棒604产生的线偏振光透过调Q晶体601时也不会改变振动方向,最终控制激光发生器7实现“打开”状态,实现脆性颗粒201的激光原位辅助切削。

在本发明实施例中,激光发射单元安装在刀具后部,由激光发生器7、激光输出光纤和整形光路8组成,其中激光发生器7的作用及功能是实现高能激光束的产生及能量控制,而整形光路8是连接金刚石刀具3和激光发生器7的光学路径,用于对高能激光束进行准直和聚焦,即可以避免激光能量的发散和泄露。

作为本发明的一个实施例,激光发生器7选择的是金刚石透射率较高的近红外波段波长(1064nm),所述激光发生器7选用连续光纤激光发生器,该激光发生器是根据加工材料的光谱吸收特性和热力学特性选择的波长和量程适当的激光发生器7,用来实现对复合材料中的脆性颗粒201的加热软化,而对软金属基体的加工不进行加热。

作为本发明的一个实施例,整形光路是基于一个部分传递的光学延迟环腔,它由一个分束镜、一个45°入射角反射镜和一个0°入射角反射镜组成。

在本发明实施例中,材料识别单元用于对复合工件材料2进行脆性颗粒201和软金属基体202的识别,将所识别的材料通过数据线传输到快速响应激光控制单元,从而控制激光束9的产生,来控制加工材料的方式是激光原位辅助切削还是普通金刚石切削。本发明通过上述四个单元的整体协调配合可实现对复合金属材料的高效率、高精度、高质量的选择性激光辅助加工。

作为本发明的一个实施例,材料识别单元401可采用光纤传感器对光通量进行分析识别或者通过高速相机拍照后进行图像处理。其中光纤传感器光斑大小和高速相机分辨率需参考晶粒大小,采集频率需参考识别区大小,切削转速,切削半径等。

不同的材料识别单元401使用的数据处理单元402不同,其中高速相机识别401采集的数据通过图像识别处理,将高频拍摄的图片进行二值化处理,黑色部分为硬脆性颗粒(对应值0),白色部分为软质基体材料(对应值1)按照切削轨迹得到0,1数据链,当像素点数据值为0时控制激光发生器打开,当数据值为1时控制激光发生器关闭;而光纤传感器识别401采集的数据通过光通量阈值进行比较处理,光纤传感器向识别区射出光束,因为复合工件材料2不同部分对光束的反射能力不同,可划分一个临界值,检测到的光通量如果大于设定阈值,可识别为软质基体材料202,从而控制调Q晶体的外部电源“打开”,使得激光发生器7关闭激光束9,反之则为硬脆颗粒201,从而控制激光发生器7打开,发射激光束9。

数据处理单元是用来实现将材料识别单元识别出来信息处理成控制电光调制器6的开关信号,使得材料识别后的数据与激光控制信号快速关联并且控制电光调制器6的开关,从而控制激光发生器7是否产生激光束9,最终达到选择性场辅助加工的目的。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 用于选择性场辅助加工的激光高频精准控制系统与方法

- 适用于难加工材料的匀场激光辅助铣削装置