基于倾翻角的高空作业平台稳定性主动控制系统及方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及高空作业平台技术领域,尤其涉及一种基于倾翻角的高空作业平台稳定性主动控制系统及方法。

背景技术

高空作业平台在臂架变幅和伸缩的过程中会产生较大倾翻力矩,为了保证作业时的稳定性,通常在转台尾部增加配重,以平衡载荷和臂架的质量所产生的倾翻力矩。将臂架前端工作平台的方位看作是设备的前方,则目前在设置配重重量时,是以平衡最大前倾力矩的工况来设置的。然而,随着臂架被逐渐举起,载荷和臂架的质量都向后移,使得前倾力矩逐渐减小,如果配重保持不变,则整机发生后仰的力矩将会增大,可能会出现向后失稳的状态,为防止出现向后失稳的情况,臂架仰起的角度一般都做一定的限制,但是这样减小了设备的最大工作高度。

在另一方面,高空作业平台的稳定性计算中,是在最不利工况下,例如通常用规定的最大载重量、最大风载荷、最大手操作力和运动部件的动载系数来计算设备的稳定性,这样保证了最危险工况下设备的稳定性,但是会造成其他工况下稳定力矩的浪费,不利于设备的轻量化。

高空作业平台在工作时重心位置高,对于风载荷、动态冲击载荷等特别敏感,特别是工作平台上有操作人员,人在平台上的活动产生的不规律的运动力对稳定性有很大的影响,所以在进行稳定性主动控制时,需要考虑这种动态力。但是一方面,对动态载荷的测量需要设置大量的传感器,增加设备成本;另一方面,动态载荷往往是瞬间发生的,可能稳定性主动控制系统还没来得及移动配重,设备便发生了失稳。

现有技术公开了具有自稳定系统的高空作业车及自稳定控制方法、可自动调节配重位置的曲臂式高空作业车,均通过臂架长度、臂架变幅角度、变幅油缸压力等传感器反馈信号,经控制器计算输出控制信号,经配重移动装置将配重移动至需要的位置。其考虑了载荷和臂架自重产生的倾翻力矩,底盘自重、转台自重以及配重产生的稳定力矩,依据力矩平衡的原理,计算配重的理想位置,驱动移动装置将配重移动至相应的位置。但是计算过程没有考虑运动冲击载荷以及人在平台上的活动产生的动态力对稳定性的影响。且其配重驱动机构均采用油缸直接推动配重沿着转台轨道移动,配重移动的行程取决于油缸的行程,在大行程移动时需要较大的油缸,配重的移动速度较慢,想提高配重的速度需要较大的流量,这会增加系统的能耗。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种基于倾翻角的高空作业平台稳定性主动控制系统及方法,综合考虑力矩平衡和动态效应的影响,实现对配重位置的快速调节,既能减轻配重的重量,又能改善高空作业平台工作的稳定性和安全性。

为了实现上述目的,本发明是通过如下的技术方案来实现:

第一方面,本发明的实施例提供了一种基于倾翻角的高空作业平台稳定性主动控制系统,包括高空作业平台本体、信息采集模块和控制模块,信息采集模块与高空作业平台本体固定,用于获取工作状态信息并发送至控制模块;

控制模块用于计算高空作业平台本体的配重位置并发送至配重的驱动模块,以使驱动模块控制配重移动至设定位置。

作为进一步的实现方式,所述高空作业平台本体包括底盘、转动安装于底盘顶部的转台、与转台转动连接的臂架,所述臂架连接工作平台;

所述转台一侧通过驱动模块连接配重。

作为进一步的实现方式,所述信息采集模块包括安装于臂架一侧的长角传感器、安装于转台一侧的拉线传感器、安装于底盘的倾角传感器和安装于工作台平台的称重传感器。

作为进一步的实现方式,所述驱动模块包括交叉连接的第一驱动臂和第二驱动臂,第一驱动臂和第二驱动臂分别通过倾斜设置的驱动油缸与转台或配重连接。

作为进一步的实现方式,所另一端与配重滑动连接;第二驱动臂一端与转台滑动连接,另一端与配重转动连接。

第二方面,本发明的实施例还提供了一种基于倾翻角的高空作业平台稳定性主动控制方法,采用所述的控制系统,包括:

获取高空作业平台本体的工作状态信息;

根据工作状态信息及设备特征参数,计算得到重心位置;

根据重心位置,并结合倾翻线距离得出倾翻角;

基于倾翻角判断准则判断设备是否处于稳定状态。

作为进一步的实现方式,当倾翻角不满足判断准则时,控制模块将计算的配重理想位置发送至驱动模块,驱动模块控制配重移动至配重理想位置。

作为进一步的实现方式,所述工作状态信息包括通过拉线传感器测量的配重x轴坐标、长角传感器测量的臂架变幅角度和臂架长度、称重传感器测量的工作平台载重量、倾角传感器测量的设备坡度。

作为进一步的实现方式,所述设备特征参数包括底盘和转台的质量、重心位置、配重质量及z轴坐标、转台与臂架连接铰点的坐标、变幅油缸的重量、变幅油缸重心坐标与臂架变幅角度的对应关系、臂架和工作平台的空载重量、工作平台载重量重心距臂架前端铰点的距离、臂架长度与臂架重心的对应关系。

作为进一步的实现方式,所述倾翻角判断准则为:重心的铅垂线投影在倾翻线向内设定范围区域内,同时倾翻角不得小于设定值。

本发明的有益效果如下:

(1)本发明的配重驱动模块通过油缸驱动臂架的展开与收拢来驱动配重的移动,相比油缸直接驱动配重移动的方案,能够用较短的油缸行程便能实现配重的大行程移动,配重移动速度更快,既减小了油缸的尺寸,又使稳定力矩更快的适应平衡力矩的变化;稳定力矩可随倾翻力矩的变化而变化,既减轻了配重的重量,又能满足各工况下设备的稳定性要求,有效提高了稳定性和安全性。

(2)本发明的信息采集模块包括安装于臂架一侧的长角传感器、安装于转台一侧的拉线传感器、安装于底盘的倾角传感器和安装于工作台平台的称重传感器,能够准确的获得高空作业平台本体的工作状态信息;通过工作状态信息和设备特征参数得到设备重心位置,根据重心位置和倾翻线距离能够得出倾翻角,从而判断系统是否处于稳定状态。

(3)本发明的稳定性计算法既能满足力矩平衡的要求,又根据高空作业平台重心高、对设备动载和操作人员的动作敏感的特点,在计算时预留有足够的防倾翻势能;不需要安装加速度传感器,也不需要计算加速度冲击载荷,只考虑动态效应的影响,简化了计算方法。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

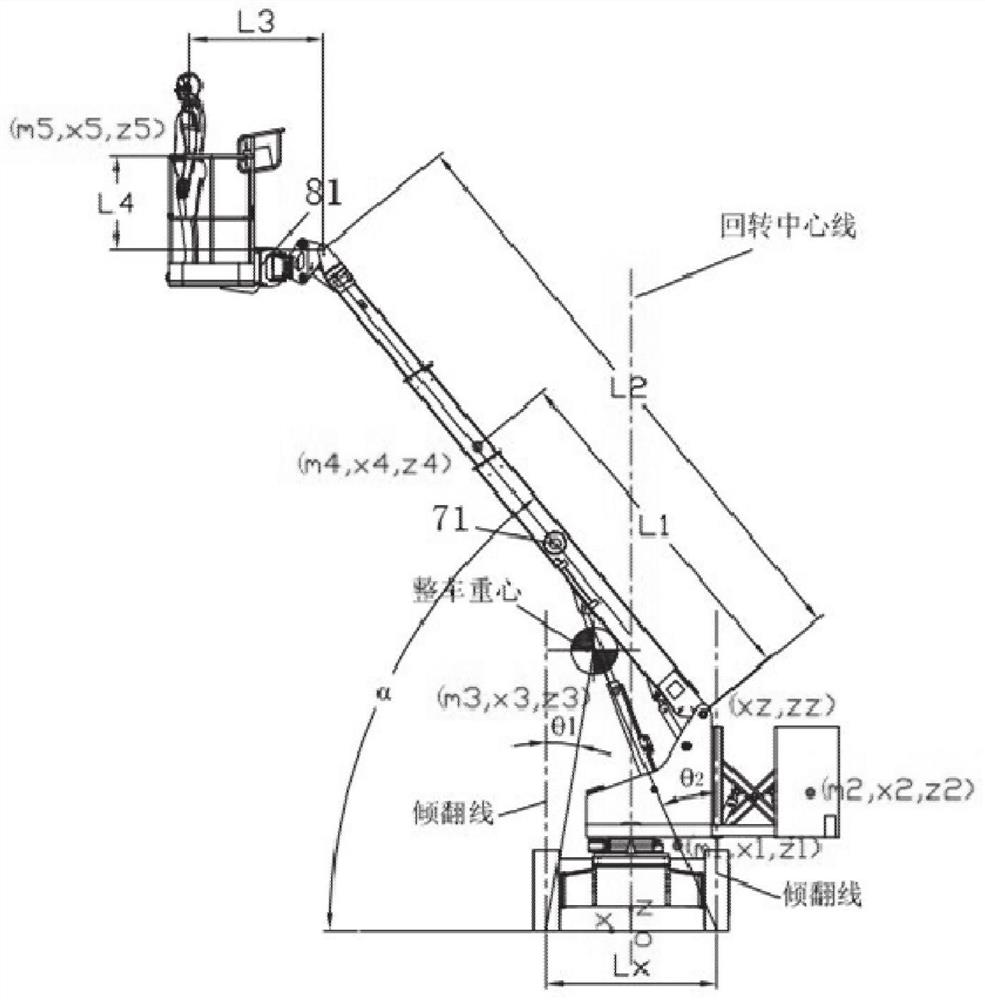

图1是本发明根据一个或多个实施方式的结构示意图;

图2是本发明根据一个或多个实施方式的驱动模块主视图;

图3是本发明根据一个或多个实施方式的驱动模块俯视图;

图4和图5是本发明根据一个或多个实施方式在水平地面的倾翻角示意图;

图6本发明根据一个或多个实施方式在坡度上的倾翻角示意图;

图7是本发明根据一个或多个实施方式的倾翻线及安全区域俯视图;

图8是本发明根据一个或多个实施方式的倾翻线及安全区域侧视图;

图9是本发明根据一个或多个实施方式的倾翻线及安全区域俯视图;

其中,1-底盘;11-倾角传感器;12-车轮;2-回转机构;3-转台;31-拉线传感器;32-导向结构;4-驱动模块;41-第一轨道;42-第二轨道;43-第二驱动臂;44-第一驱动臂;45-滚轮;46-第二驱动油缸;47-第一驱动油缸;5-配重;51-配重支撑;6-变幅油缸;7-臂架;71-长角传感器;8-工作平台;81-称重传感器。

具体实施方式

实施例一:

本实施例提供了一种基于倾翻角的高空作业平台稳定性主动控制系统,如图1所示,包括高空作业平台本体、信息采集模块和控制模块,信息采集模块与高空作业平台本体固定,用于获取工作状态信息并发送至控制模块;控制模块用于计算高空作业平台本体的配重位置并发送至配重的驱动模块4,以使驱动模块控制4配重移动至设定位置。

进一步的,所述高空作业平台本体包括底盘1、转台3、回转机构2、臂架7、变幅油缸6、配重5、驱动模块4,底盘1安装四个车轮12,底盘1顶部通过回转机构2连接转台3;所述转台3顶部转动连接有臂架7,且臂架7和转台3之间通过变幅油缸6连接,通过变幅油缸6的伸缩带动臂架7绕转台3铰点旋转。

所述臂架7远离转台3的一端安装工作平台8。转台3一侧通过驱动模块4连接配重5。所述回转机构2包括回转支承和回转驱动,回转驱动可以驱动转台3沿回转支承的回转中心轴向360°旋转。转台2两侧对称安装导向结构32,所述配重5通过支撑51与导向结构32连接,支撑51与导向结构32形成伸缩机构,以使配重5沿导向结构32移动。

如图2和图3所示,所述驱动模块4包括交叉连接的第一驱动臂44和第二驱动臂43,第一驱动臂44和第二驱动臂43的中部铰接。第一驱动臂44通过倾斜设置的第一驱动油缸47与配重5连接,第二驱动臂43通过倾斜设置的第二驱动油缸46与转台3连接。

进一步的,转台3的侧面安装有两个竖向设置的第一轨道41,配重5侧面安装有两个竖向设置的第一轨道43,且第一轨道41和第一轨道43的位置对应。所述第一驱动臂44一端与第一轨道41铰接,另一端对称安装有两个滚轮45,滚轮45能够在第二轨道42内上下移动。所述第二驱动臂43一端与第二轨道42铰接,另一端对称安装有两个滚轮45,滚轮45能够在第一轨道41内上下移动。

所述第一轨道41与第二驱动臂43之间设有第二驱动油缸46,第二驱动油缸46一端与第一轨道41铰接,另一端与第二驱动臂43铰接。第二轨道42与第一驱动臂44之间设有第一驱动油缸47,第一驱动油缸47一端与第二轨道42铰接,另一端与第一驱动臂44铰接。通过第一驱动油缸47、第二驱动油缸46的伸缩控制第一驱动臂44、第二驱动臂43的展开与收拢,进而控制配重5的移动。

本实施例通过驱动油缸驱动臂架7的展开与收拢来驱动配重5的移动,比起油缸直接驱动配重移动的方案,能够用较短的油缸行程便能实现配重5的大行程移动,配重5移动速度更快,既减小了油缸的尺寸,又使稳定力矩更快的适应平衡力矩的变化。

进一步的,所述信息采集模块包括安装于臂架7一侧的长角传感器71、安装于转台3一侧的拉线传感器31、安装于底盘1顶部的倾角传感器11和安装于工作台平台8的称重传感器81。长角传感器71用于测量臂架7的长度和变幅角度,拉线传感器31用于测量配重5的配置,倾角传感器11用于测量设备所在的坡度,称重传感器81用于测量工作平台8的载重量。

所述控制模块包块存储模块、计算模块和信号输入模块、信号输出模块,用于存储设备的基础数据、接收信号采集模块传输的数据,并计算出配重5的理想位置尺寸,再控制驱动模块4工作以将配重5移动至相应位置。

实施例二:

本实施例提供了一种基于倾翻角的高空作业平台稳定性主动控制方法,采用实施例一所述的控制系统,包括:

获取高空作业平台本体的工作状态信息;

根据工作状态信息及设备特征参数,计算得到重心位置;

根据重心位置,并结合倾翻线距离得出倾翻角;

基于倾翻角判断准则判断设备是否处于稳定状态。

在本实施例中,倾翻线是车轮12着地点的连线;倾翻角是通过倾翻线(支点)的铅垂面(A)和通过倾翻线(支点)及设备重心的平面(B)行程的夹角。以设备的前方为x方向,车轮支撑面垂直向上为z方向,坐标原点o点为回转中心线与轮胎支撑面的交点,y方向由右手定则确定。

具体的工作原理如图3-图8所示,以在水平地面工作为例,以回转中心线与地面的交点为坐标原点o,工作平台所在的方向为x方向,z方向垂直地面向上,y方向根据右手定则确定。

存储模块存储固定不变的量(设备特征参数):底盘1+转台3的质量m1,重心位置(x1,z1);配重5的质量m2,坐标值z2;转台3与臂架7连接铰点的坐标(xz,zz);变幅油缸6的重量m3;臂架7+工作平台8的空载重量m4;工作平台8载重量重心距臂架7前端铰点的距离L3、L4;臂架7长度L2与臂架7重心L1的对应关系;变幅油缸6重心坐标(x3、z3)与臂架7变幅角度α的对应关系;倾翻线距离Lx和Ly。

由转台3上的拉线传感器31测量出配重的x2坐标值。

由臂架7上的长角传感器71测出臂架7的变幅角度α,根据存储模块预先存储的变幅油缸6重心坐标(x3、z3)与臂架7变幅角度α的对应关系,得出(x3、z3)的坐标值。

由臂架7上的长角传感器71测出臂架7的长度L2,根据存储模块预先存储的臂架长度L2与臂架重心L1的对应关系,得出L1的长度值。再通过计算模块计算出臂架重心(x4、z4)坐标值。其中,x4=L1cosα+xz,z4=L1sinα+zz。

由工作平台上8上的称重传感器81,测出工作平台的载重量m5,通过计算模块计算出载重量重心(x5、z5)坐标值。x5=L3+L2cosα+xz,z5=L4+L2sinα+zz。

计算整车重心的坐标值:

根据预存储的倾翻线距离Lx、Ly,再计算出倾翻角的大小θ1、θ2、θ3、θ4。如图7-图9所示,根据倾翻角判断准则:重心的铅垂线投影需在倾翻线向内15%所围成的区域内,同时倾翻角不得小于5°,判断设备是否处于稳定状态。若稳定,则配重5位置不需要移动;若不稳定,则计算出满足稳定性要求的配重5所需的位置,控制模块输出信号,驱动模块4驱动配重5移动到理想的位置。

如图6所示,若设备工作在斜坡上,此时的重心位置会旋转坡度角β,则此时的倾翻角

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。