一种高盐废水盐硝分离的方法和系统

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及高盐废水资源化处理技术领域,更具体地,涉及一种高盐废水盐硝分离的方法和系统。

背景技术

高盐废水是指总含盐质量分数至少1%的废水,其主要来自化工厂及石油和天然气的采集加工等过程。高盐废水含有多种物质(包括盐、油、有机重金属等物质),由于其产生水量大、成分复杂、含盐量高,已经成为水处理的重点和难点。根据生产过程不同,所产生的高盐废水成分也有所差异,但无机盐成分多为氯化钠、硫酸钠等。

目前,针对高盐废水普遍采用蒸发法(即蒸馏法)处理。然而,由于废水成分复杂,分离出的结晶盐往往是含有多种无机盐的混盐,属于危险废弃物,难以达到下游企业回用标准,造成了资源的浪费和巨大的环保压力。因此,如何将高盐废水中的无机盐以单一盐的形式进行资源化回收利用成为研究热点。

近年来,为了实现高盐废水资源化,相关研究人员针对分质结晶技术开展了较多研究工作。公开号CN109824187A公开了一种多级多段纳滤分盐处理系统及方法,将高盐废水通过纳滤膜过滤,对其中氯化钠及硫酸钠进行分离后通过蒸发结晶得到单一结晶盐。该方法操作简便、效率高,但纳滤膜容易堵塞,需要经常清洗或更换,运行维护费用较高。公开号CN104973726A公开了一种含氯化钠和硫酸钠的高盐废水的回收处理方法,通过一次蒸发结晶、加入物料生成沉淀去除硫酸根离子、二次蒸发结晶三个步骤回收硫酸钠和氯化钠。但该方法由于加入了沉淀剂,导致得到的结晶盐杂质含量增加,纯度下降。

发明内容

针对现有技术存在的不足,本发明提供一种高盐废水盐硝分离的方法和系统,低成本、高效率地得到纯度较高的氯化钠结晶和硫酸钠结晶。

本发明实施例提供一种高盐废水盐硝分离的方法,包括:

将经过预处理的高盐废水先经MVR蒸发浓缩至硫酸钠浓度达到饱和,再将所得浓缩液进行冷冻结晶,得到十水硫酸钠和氯化钠母液;

将所述十水硫酸钠重新溶解后进行MVR蒸发结晶,得到硫酸钠结晶盐;

将所述氯化钠母液进行MVR蒸发结晶,得到氯化钠结晶盐。

本发明采用预处理、MVR蒸发浓缩、冷冻结晶和MVR蒸发结晶结合的工艺进行高盐废水盐硝分离,解决了纳滤分盐过程容易堵塞的问题,且能耗低,实现了杂盐的资源化。

本发明实施例还提供一种高盐废水盐硝分离的系统,包括:

预处理单元、MVR蒸发浓缩单元、冷冻结晶单元、硫酸钠MVR蒸发结晶单元和氯化钠MVR蒸发结晶单元;

所述预处理单元、所述MVR蒸发浓缩单元和所述冷冻结晶单元依次连接,所述冷冻结晶单元的固体出料经溶解后进入所述硫酸钠MVR蒸发结晶单元,所述冷冻结晶单元的液体出料进入所述氯化钠MVR蒸发结晶单元。

本发明中MVR指机械蒸汽再压缩。

本发明的有益效果:

本发明提供的方法能够低成本、高效率地实现高盐废水的盐硝分离,充分回收高纯度氯化钠结晶盐和硫酸钠结晶盐,并且达到国家相关标准(氯化钠GB/T5462-2015、硫酸钠GB/T6009-2014),解决了杂盐作为危废难以合理处置的难题,实现了杂盐的资源化。本发明工艺完整,可实现全流程自动化控制,为高盐废水的资源化处理提供依据,具有良好的经济及社会效益。

附图说明

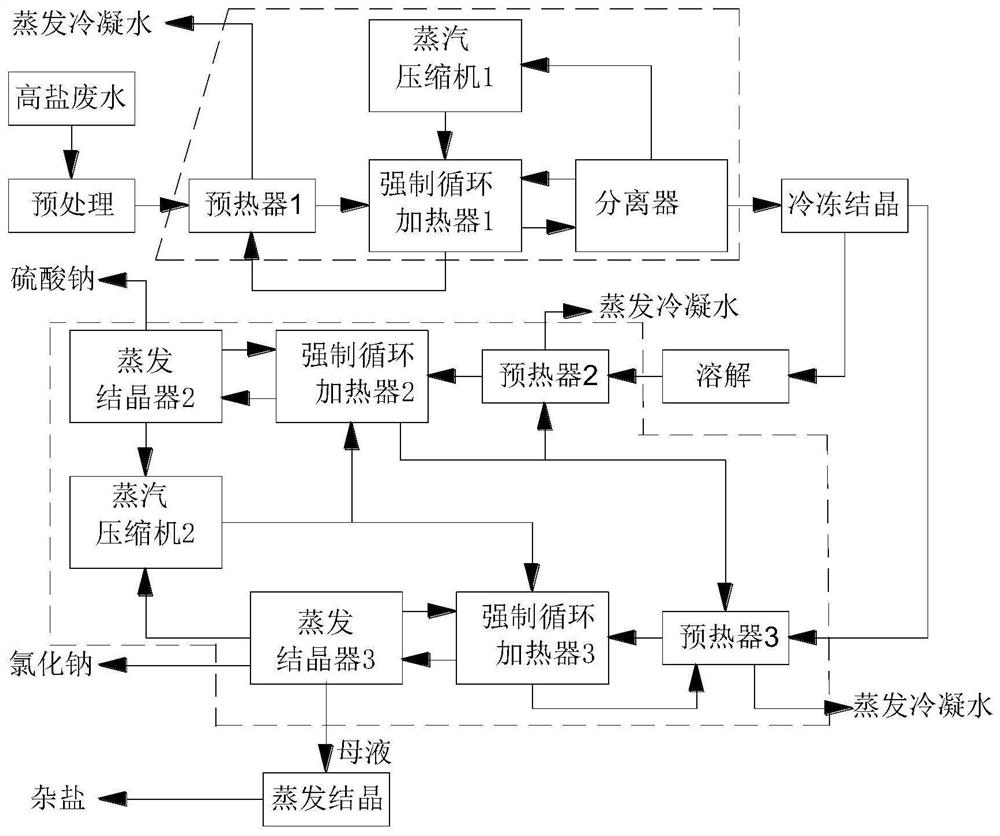

图1为本发明实施例提供的高盐废水盐硝分离方法的工艺流程图。

具体实施方式

以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

本发明实施例提供一种高盐废水盐硝分离的方法,包括:

将经过预处理的高盐废水先经MVR蒸发浓缩至硫酸钠浓度接近饱和,再将所得浓缩液进行冷冻结晶,得到十水硫酸钠和氯化钠母液;

将所述十水硫酸钠重新溶解后进行MVR蒸发结晶,得到硫酸钠结晶盐;

将所述氯化钠母液进行MVR蒸发结晶,得到氯化钠结晶盐。

本发明所述高盐废水指总含盐质量分数至少1%的废水。

所述预处理为去除高盐废水中的有机物、悬浮物、钙镁离子等杂质。本发明可采用的预处理方法包括萃取、树脂吸附、活性炭吸附、混凝沉淀、化学软化等。

优选地,经过预处理后,废水COD不高于1000mg/L,总硬度(以碳酸钙计)不高于50mg/L。

优选地,所述冷冻结晶的温度为-5~0℃。

优选地,将所述十水硫酸钠重新溶解时,将其配制成饱和溶液,有利于后续蒸发结晶。

优选地,所述氯化钠母液进行MVR蒸发结晶得到氯化钠结晶盐后,所得剩余母液定期少量外排,蒸发结晶得到杂盐。此时杂盐的量大大减小,减轻了处理压力。

如图1所示,作为本发明一个优选实施例,所述高盐废水盐硝分离的方法包括以下步骤:

1)高盐废水首先进行预处理,对其所含的有机物、悬浮物、钙镁离子等进行有效去除,使废水COD不高于1000mg/L,总硬度(以碳酸钙计)不高于50mg/L;

2)预处理后的废水进入MVR蒸发浓缩单元(由预热器1、强制循环加热器1、分离器和蒸汽压缩机1组成),物料由预热器1预热至蒸发温度后进入强制循环加热器1,物料在强制循环加热器1内受热后进入分离器沸腾蒸发,产生的二次蒸汽进入蒸汽压缩机1,剩余的浓缩液返回强制循环加热器1继续受热蒸发;二次蒸汽经压缩提高自身温度与压力后进入强制循环加热器1壳侧作为热源加热物料,蒸汽换热后成为高温冷凝水作为预热器1的热源对预热物料,当物料中硫酸钠浓度达到饱和时将浓缩液排出系统,进行冷冻结晶,得到十水硫酸钠晶体和氯化钠母液;

3)将步骤2)得到的十水硫酸钠晶体重新溶解,配制成饱和溶液后进入硫酸钠MVR蒸发结晶单元(由预热器2、强制循环加热器2、蒸发结晶器2和蒸汽压缩机2组成),经过蒸发结晶得到高纯硫酸钠结晶盐;

4)将步骤2)得到的氯化钠母液进入氯化钠MVR蒸发结晶单元(由预热器3、强制循环加热器3、蒸发结晶器3和蒸汽压缩机2组成),经过蒸发结晶得到高纯氯化钠结晶盐;

5)蒸发结晶器3定期外排少量母液进行蒸发结晶,得到杂盐。

其中,步骤2)中蒸发过程得到的高温冷凝液作为预热器1的热源对物料进行预热之后进行回收回用。

步骤3)、4)中蒸发过程得到的高温冷凝液作为预热器2和预热器3的热源对物料进行预热之后进行回收回用。

本实施例中,预热器1、预热器2、预热器3可选用板式换热器或管壳式换热器,优选为板式换热器。

另一方面,本发明实施例还提供一种高盐废水盐硝分离的系统,包括:

预处理单元、MVR蒸发浓缩单元、冷冻结晶单元、硫酸钠MVR蒸发结晶单元和氯化钠MVR蒸发结晶单元;

所述预处理单元、所述MVR蒸发浓缩单元和所述冷冻结晶单元依次连接,所述冷冻结晶单元的固体出料经溶解后进入所述硫酸钠MVR蒸发结晶单元,所述冷冻结晶单元的液体出料进入所述氯化钠MVR蒸发结晶单元。

进一步地,所述预处理单元用于去除高盐废水中的杂质,包括有机物、悬浮物和钙镁离子。可以选择吸附塔、沉淀池等常用设备。

进一步地,所述MVR蒸发浓缩单元用于将所述预处理单元的出料蒸发浓缩至其中硫酸钠浓度达到饱和。

进一步地,所述冷冻结晶单元用于将所述MVR蒸发浓缩单元的出料冷冻析出晶体,得到十水硫酸钠和氯化钠母液。

进一步地,所述硫酸钠MVR蒸发结晶单元和所述氯化钠MVR蒸发结晶单元均由预热器、强制循环加热器、蒸发结晶器和蒸汽压缩机组成。

进一步优选地,所述硫酸钠MVR蒸发结晶单元和所述氯化钠MVR蒸发结晶单元共用蒸汽压缩机。这样可以节约系统投入成本,增加运行稳定性。

实施例1

本实施例提供一种高盐废水盐硝分离的方法,以某化工企业生产工艺废水为例,该废水处理量为8000kg/h,其中氯化钠质量分数为2.3%,硫酸钠质量分数为3.5%,COD为3000mg/L,硬度15mg/L。

首先将高盐废水进行预处理,采用萃取技术对废水COD进行去除,去除率约为70%,预处理后废水COD降为900mg/L;

将预处理后的废水进入MVR蒸发浓缩单元,当硫酸钠浓度达到饱和时将浓缩液排出系统,进行冷冻结晶,得到十水硫酸钠晶体和含氯化钠母液;

将得到的十水硫酸钠晶体重新溶解,配制成饱和溶液后进入硫酸钠MVR蒸发结晶单元,经过蒸发结晶得到无水硫酸钠产品260kg/h,经检测硫酸钠含量为98.5%,水不溶物为0.05%,钙镁离子为0.2%,氯化物0.65%,水分含量0.4%,水溶液PH为6.5,达到工业级无水硫酸钠二类一等品标准(GB/T6009-2014);

将得到的氯化钠母液进入氯化钠MVR蒸发结晶单元,经过蒸发结晶得到氯化钠产品170kg/h,经检测氯化钠含量为94.2%,水分含量4%,钙离子含量0.6%,硫酸根离子含量0.07%,达到了日晒工业盐二级标准(GB/T5462-2015);

氯化钠MVR蒸发结晶单元中的蒸发结晶器定期外排少量母液进行蒸发结晶,得到杂盐。

经计算,每小时约产生杂盐34kg/h,杂盐量明显降低,减轻环境压力,同时得到了纯度较高的硫酸钠结晶盐和氯化钠结晶盐,附加值提升。

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种高盐废水盐硝分离的方法和系统

- 一种盐硝稳定分离的循环式提纯平衡处理系统及设备和方法