多任务型的工作机械总成

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及一种具车削的加工机的设计,尤其涉及一种多任务型的工作机械总成。

背景技术

查,在传统加工物的车削制程上,往往为同时于该加工物上完成有多种型态,其需要先后经由多部不同的加工机具以分工方式才能完成,亦或在传统车床的刀具安装座上以人工方式针对不同的加工型态进行不同的加工刀具更换,如此才能完成一加工物的成型,因此不仅加工程序繁杂而影响作业的顺畅外,同时更会造成加工成型的加工物于完成后会有精准误差的产生。

有鉴于此,故有业者研发出可进行多种加工程序所需的加工机,即如图1,公知的中国台湾公告号第I671147号发明专利《加工机械》,其包含有机台11、第1主轴12、第2主轴13、第1转塔刀架14、第2转塔刀架15及控制装置16;其中,该第1主轴12固设于机台11上,且该第1主轴12恰可夹持一加工物2,另,该第2主轴13分别具有设于该机台11上的Z、X轴滑动机构131、132,以使该第2主轴13可于该Z、X轴滑动机构131、132上沿Z、X方向轴移动,且该第2主轴13上同样可夹持一加工物2,又,该第1转塔刀架14分别具有设于该机台11上的Z、X轴转塔刀架滑动机构141、142,使第1转塔刀架14可沿Z、X方向轴往复移动,同时该第1转塔刀架14上可安装至少1个以上的刀具,至于该第2转塔刀架15具有一支撑台151,以使该第2转塔刀架15通过该支撑台151固设于该机台11上,且该第2转塔刀架15上形成有预定的切削部152,同时该第2转塔刀架14上略过该切削部152的其他部位可安装至少1个以上的刀具,至于,该控制装置16内具有控制该第2转塔刀架15转动的顺序分度手段161;因此,通过第1、第2转塔刀架14、15上具有多个不同车削刀具设置,以利于在车削该加工物2的作业当中,在改变车削刀具的更换时,该第2转塔刀架15会由该控制装置16的顺序分度手段161进行转动的分度控制,以使该切削部152呈垂直,以防止该第2主轴13与该第2转塔刀架15的彼此干涉,即如图2-1至2-2所示,如此得以有利快速完成需具有繁复加工的加工物成型。

然,上述公知该加工机1虽可达成不需更换工具机便可达多任务车削效果,不过实际使用后发现,鉴于该加工机械1的构造设计因素,使得该机台11上仅该第1转塔刀架14可于该机台上沿Z、X方向轴往复移动的设置而已,另一个该第2转塔刀架15则不具任何移动功能,如此将造成刀具的配置会受到限制,相对地,加工物2的加工顺序亦会有所不同,完全要端视该加工物2加工过程所需使用的刀具是否在同一该第1转塔刀架14上,此为其一考虑,另外又鉴于当加工程序过于多元时,即不是仅单一具移动的该第1转塔刀架14集中所有必要该工具就可以解决的,必须再分散该刀具配置,以利完成该加工物2的加工作业,因此在加工过程必要性的移动转换,不但繁琐又费时,致使加工效率受限外,同时该加工物2在多次转换过程,必须将该加工物2通过不同主轴予以夹持转换,这样亦会有加工质量稳定性不易控制等缺失,实有待改进。

发明内容

因此,本发明的目的是在提供一种多任务型的工作机械总成,其可针对需同时因应加工性质相同,亦或不同的成型等车削加工时,皆可同步快速、确实稳定快速完成。

于是,本发明一种多任务型的工作机械总成包含有工作台、第一夹头、第二夹头、第一刀具塔、第二刀具塔及控制机构;其中,该控制机构分别与该第一、第二夹头及第一、第二刀具塔连接,使该控制机构得以依输入的控制指令驱动上述该等构件分别进行作动;另,该第一刀具塔设于该第一作动区的第三滑轨上,并与该第一夹头呈并列,且该第一刀具塔不但可于该第三滑轨上沿该工作台所定义为的Z轴线、Y轴线及X轴线的该X轴线方向往复移动,更可通过该第三滑轨设于该第工作台的二滑轨上沿该Z轴线方向往复移动,同时该第一刀具塔可供至少二个以上的可插置不同加工刀具设置的工具夹座设置,且该每一工具夹座受动力驱动而带动其加工刀具作动;至于该第二刀具塔设于该第二作动区的纵向滑轨上,并与该第二夹头呈并列,且该第二刀具塔于该纵向滑轨上沿该X轴线往复移动,同时该第二刀具塔可供至少二个以上的可插置不同加工刀具的工具夹座设置,且该每一工具夹座受动力驱动而带动其加工刀具作动;是以,通过该工作台上同时具有双夹头及双刀具塔的设置,有利于各自夹持加工物并同步进行双车削加工的程序的进行,亦或通过该工作台的第二滑轨的设置,以使该二夹头的夹座得以在该控制机构的控制下于该第二滑轨上沿该Z轴线往复移动,以缩短或放宽与该第一夹头两者间的对应间距,有利于该加工物一并受到该第一、第二刀具塔同时、或分别进行不同的车削程序的加工成型,当然该第一、第二刀具塔更可在该控制机构的控制下,沿该Z轴线及X轴线的不同加工位置移动,使该第一、第二刀具塔自动转换加工刀具进行加工作业的优势,以免除车削程序中的工具更换的不便,同时该工具夹座受动力驱动而带动其加工刀具进行不同型态的加工,以提高不同加工成型的效率,由此不但能有效增加车削加工的速率外,更可大大提升加工程序的顺畅性与良率质量。

附图说明

图1是公知加工机的端面示意图;

图2-1至图2-2是该公知局部构件作动形成第2主轴动作路径示意图;

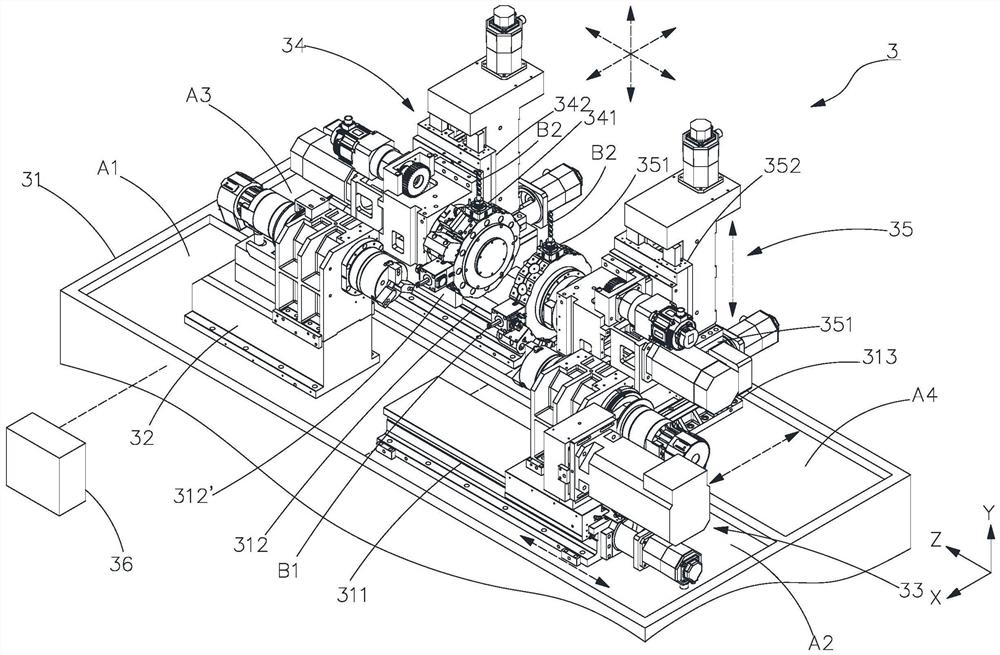

图3是本发明的第一较佳实施例的示意图;

图4-1至图4-4是该第一较佳实施例的局部构件动作示意图;

图5是该第一较佳实施例的其一实施态样作动示意图;

图6-1至图6-2是该第一较佳实施例的另一实施态样作动示意图;

图7至图8是该第二较佳实施例的作动示意图。

符号说明:

(公知)

1:加工机械

11:机台

12:第1主轴

13:第2主轴

14:第1转塔刀架

15:第2转塔刀架

16:控制装置

131:Z轴滑动机构

132:X轴滑动机构

141:Z轴转塔刀架滑动机构

142:X轴转塔刀架滑动机构

151:支撑台

152:切削部

161:顺序分度手段

2:加工物

(本发明)

3:多任务型的工作机械总成

31:工作台

32:第一夹头

33:第二夹头

34:第一刀具塔

35:第二刀具塔

36:控制机构

311:第一滑轨

312:第二滑轨

312’:第三滑轨

313:纵向滑轨

314:横向滑轨

341:工具夹座

342:升降座

351:工具夹座

352:升降座

4:加工物

A1:第一加工区

A2:第二加工区

A3:第一作动区

A4:第二作动区

B1:加工刀具

B2:钻孔工具

具体实施方式

有关本发明的上述及其他技术内容、特点与功效,在以下配合参考图式的较佳实施例的详细说明中,将可清楚的明白。

参阅图3,本发明的多任务型的工作机械总成3第一较佳实施例包含有一工作台31(图中以简图表示)、一第一夹头32、一第二夹头33、一第一刀具塔34、一第二刀具塔35及控制机构36(图中以简图表示);其中,该控制机构36分别与该第一、第二夹头32、33,及第一、第二刀具塔34、35连接,且该控制机构36得以供不同加工作业指令的输入,以使该控制机构36依据不同的控制指令来同时、或个别控制上述该等构件进行确实的作动;另,该工作台31具有二对应且位于该工作台31一侧的第一加工区A1与第二加工区A2,二对应且与该第一加工区A1、第二加工区A2并列位于工作台31另一侧的第一作动区A3与第二作动区A4,一设于该第二加工区A2上的第一滑轨311,一设于该第一作动区A3上的第二滑轨312,一设置于该第二滑轨312上的第三滑轨312’,以及一设于该第二作动区A4上与第一滑轨311呈垂直对应的纵向滑轨313,而上述该工作台31的左右、上下及前后方向分别定义为一Z轴线、一Y轴线及一X轴线;又,该第一夹头32固设于该第一加工区A1处,且可将一加工物4夹持于上,而该第一夹头32可依据该加工物4尺寸的不同进行夹紧、松放的程度调整,以使该加工物4得受到稳定的夹持。

再者,该第二夹头33设于该第一滑轨311上,并与该第一夹头32相对应,而该第二夹头33同样恰可供一加工物4夹持于上,并可通过调整夹紧、松放的程度来使该加工物4被稳固的夹持,同时在该控制机构36的控制下,该第二夹头33可于该第一滑轨311上沿该Z轴线往复移动,以调整与该第一夹头32间的对应距离,由此可进一步配合该第一夹头32夹持尺寸较长的加工物4的另一端的辅助夹持,以使尺寸较长的该加工物4被该第一、第二夹头32、33稳定夹持于其中;至于,该第一刀具塔34设于该第三滑轨312’上,并与该第一夹头32呈并列,同时该第一刀具塔34可供至少二个以上的可插置不同加工刀具的工具夹座341设置,且该第一刀具塔34可在该控制机构36的控制下,可于该第三滑轨上312’沿该X轴线往复移动,即如图4-1至图4-2所示,且更可通过该第三滑轨312’于该第二滑轨312上沿该Z轴线方向往复移动,即如图4-3及4-4所示,当然上述该等工具夹座341中可为仅稳固夹持加工刀具B1的设置,或为受个别动力驱动控制可稳固夹持一钻孔工具B2进行驱动加工作业的设置;最后,该第二刀具塔35设于该纵向滑轨313上,并与该第二夹头33呈并列,且该第二刀具塔35可供至少二个以上的可插置不同加工刀具的工具夹座351设置,同时该第二刀具塔35得以在该控制机构36的控制下,于该纵向滑轨313上沿该X轴线往复移动,用以缩短、放宽与该第二夹头33之间的并列距离,当然该第二刀具塔35可受到该控制机构36的控制,使该等工具夹座351中为仅稳固夹持加工刀具B1的设置,或为受个别动力驱动控制为可稳固夹持一钻孔工具B2进行驱动加工作业的设置。

接续上述,特别是,为能针对该第一、第二夹头32、33所夹持的该加工物4上可个别或同时于表面、端面上进行非同圆心上的加工作业,在本实施例中该第一、第二刀具塔34、35同时各具有一升降座342、352,以使该第一、第二刀具塔34、35在该升降座342、352带动动下的沿该Y轴线方向往复移动。

参阅图5,作业时,可先针对车削加工程序的不同,来分别针对该第二夹头33与该第一、第二刀具塔34、35进行对应位置间的移动调整,而加工车削程序可分为有多种,即如为一物多任务时,可先视欲进行的加工物4的尺寸或车削加工形态来选择夹持态样:如该加工物4的尺寸较长亦或较大者为避免加工过程中产生偏移,造成尺寸误差,这时可通过对应的该第二夹头33的设置来辅助该第一夹头32夹持该加工物4,即在该控制机构36的控制下,使该第二夹头33于该第一滑轨311上往该第一夹头32方向的Z轴线移动,以适当调整与该第一夹头32间的间距,确实使该加工物4二端受到稳固夹持,同时在该控制机构36的连动,以使该第一、第二刀具塔34、35分别移动至适当车削加工位置定位,并通过该控制机构36的控制以调整要进行加工的加工刀具B1随该工具夹座341、351来与该加工物4呈对应,而后该加工物4在转动过程中,同时受到该等工具夹座341、351上的该加工刀具B1的车削加工。

仍续上述,当然更可如图6-1所示,该第一、第二夹头32、33各自夹持一该加工物4,以同时于该加工物4的表面与端侧面进行车削与钻孔的加工程序作业,这时该第一、第二刀具塔34、35便会在该控制机构36的控制下沿该X轴线移动至适当位置定位,且使该工具夹座341、351所稳固夹持的该加工刀具B1来对该加工物4的侧边进行加工,以将该加工物4侧边表面加工成型,而接续进行端面加工时,该第一、第二刀具塔34、35便会在该控制机构36的控制下,沿相反该第一、第二夹头32、33的X轴线方向移动,先使该等加工刀具B1远离该加工物4,这时该第一、第二刀具塔34、35便会接收到该控制机构36的连动,以更换该工具夹座341、351夹持该钻孔工具B2来与该加工物4对应,并控制该第二夹头33沿Z轴线并朝相反该第一夹头32方向移动,以放宽第一、第二夹头32、33间的间距,而该第一刀具塔34便会在控制下沿Z轴线朝向该第二刀具塔35处稍微移动,如此一来该第一、第二刀具塔34、35便可双双沿该Z轴线朝该加工物4移动,使该等钻孔工具B2分别对应在该加工物4的端面前方,即如图6-2所示,这时该工具夹座341、351便会在动力驱动的带动下夹持该钻孔工具B2进行转动,并同步使该第一刀具塔34与第二夹头33分别沿X轴线方向进行渐进式的移动,以逐渐对该加工物4的端面加工出一孔洞(图中未示),如此直至同步完成该双加工物4的双工的车削加工。

再者,当该第一、第二夹头32、33所夹持的该加工物4上需个别或同时于表面或端面,进行非同圆心上的加工程序时,这时便可利用该等升降座342、352的设计,以使该升降座342、352得以在该控制机构36的控制下带动第一、第二刀具塔34、35沿该工作台31的Y轴线方向移动,并进一步在该控制机构36的同步控制下沿该X轴线移动前进,以于该加工物4上进行非同心圆的加工;是以对于大量的车削程序上可同步进行生产加工,或分别通过该第一刀具塔34具有沿该X、Y、Z轴线的往复移动,与该第二刀具塔35具有沿该工作台31的X、Y轴线的往复移动,以及该第二夹头33可沿该Z轴线的往复移动设置,不但得以提高加工效率与顺畅性,更可在简单控制的移动过程中同时进行不同车削型态的加工组合,当然再利用该第二刀具塔35可具有沿该X轴线的简单往复移动,可使该第二刀具塔35在进行加工刀具换置作业时,有别公知需将该第2转塔刀架的一侧形成有切削部的设计,以及在精密计算该第2转塔刀架转动与该第2主轴两者间该第2主轴可移动间距控制,以防止该第2主轴与第2转塔刀架的彼此干涉,而后才能进行换置作业的复杂性,如此通过本发明所进行的加工作业皆可同步快速、确实稳定快速完成,不但刀具充足外,更具有简化加工程序,大大提升加工程序的顺畅性与良率质量。

参阅图7,本发明的第二较佳实施例,其仍包含有工作台31、第一夹头32、第二夹头33、第一刀具塔34、第二刀具塔35及控制机构36等构件;特别是,在本实施例该第一、第二夹头32、33与第一刀具塔34设置于该工作台31上的方式与前一实施例不同,即该工作台31上具有一横亘设于该第一、第二加工区A1、A2上的横向滑轨314,及分设于该第一、第二作动区A3、A4上且与该横向滑轨314呈垂直对应的纵向滑轨313,同时该工作台上的左右、上下及前后方向分别定义为一Z轴线、一Y轴线及一X轴线;另,该第一夹头32设于位在该第一加工区A1的横向滑轨314的其一端上,使该第一夹头32于该横向滑轨314上沿该工作台31的Z轴线往复移动,又,该第二夹头33与该第一夹头32相对应,并设于位在该第二加工区A2的该横向滑轨314的另一端上,且同时于该横向滑轨314上沿该Z轴线往复移动,至于,该第一刀具塔34设于该第一作动区A3的纵向滑轨313上,并与该第一夹头32呈并列,且该第一刀具塔34于该纵向滑轨313上沿该X轴线往复移动,最后,该第二刀具塔35设于该第二作动区A4的纵向滑轨313上,并与该第二夹头33呈并列,且该第二刀具塔35于该纵向滑轨313上沿该X轴线往复移动,同时上述该第一、第二刀具塔34、35上可供至少二个以上的可插置不同加工刀具的工具夹座341、351设置,当然该等工具夹座341、351所夹持的加工刀具或工具可为不重复的设置,且该每一工具夹座341、351受动力驱动而带动其加工刀具作动;特别是,为能针对该第一、第二夹头32、33所夹持的该加工物4上可个别或同时于表面或端面,进行非同圆心上的加工作业,在本实施例中该第一、第二刀具塔34、35同时各具有一升降座342、352,以使该第一、第二刀具塔34、35在该等升降座342、352带动下沿该Y轴线往复移动。

是以,利用该第一、第二加工区A1、A2具有该横向滑轨314横亘设置于上的设计,以使该第一、第二夹头32、33得以同时于该横向滑轨314上沿该Z轴线往复移动,不但可以适当调整该第一、第二夹头32、33间的对应距离外,同时当该第一夹头32夹持加该工物4经由该第一刀具塔34车削加工后,亦需再经由该第二刀具塔35的其他该工具夹座351所夹持加工刀具进行另一种加工作业时,此时便可在无须更换夹持方式的情况下,即利用该横向滑轨314延伸至该第二加工区A2的设置,使该第一夹头32在该控制机构36的控制下沿该Z轴线移动进入该第二加工区A2内,来到与该第二刀具塔35相对应处,以通过该二刀具塔35直接进行另一车削型态加工,当然若是由该第二夹头33所进行的车削程序同样可以此方式进行作动,再者若是需通过该第一、第二夹头32、33同时夹持较大加工物4的二端进行加工时,此时便可通过该在该横向滑轨314的设置,以使该加工物4在第一加工区A1(或在该第二加工区A2)作业完后,该第一、第二夹头32、33可于该横向滑轨314上同步沿该Z轴线移动至该第二加工区A2(或该第一加工区A1)进行加工,即如图7至图8所示,同时,更可进一步通过第一、第二刀具塔34、35上另具有该升降座342、352的设置,沿该Y轴线往复移动,以针对该第一、第二夹头32、33所夹持的该加工物4上需个别或同时于表面或端面,进行非同圆心上的加工,由此不但可同时进行不同车削加工型态的组合,有效提高加工效率与顺畅性,同时利用该等刀具塔34、35恰可供不同加工性质的加工刀具的设置,不但刀具充足外,更具有简化加工程序,大大提升加工程序的顺畅性与良率质量。

归纳上述,本发明多任务型的工作机械总成,通过该加工机的工作台上分别包含有对应的第一、第二夹头,与对应且并列于该第一、第二夹头侧边的第一、第二刀具塔及控制机构的设置,通过在该控制机构的控制下,可使该第二夹头及第一、第二刀具塔沿该工作台所定义的Z、X轴线方向往复移动,不但有利增进车削加工速率与成型质量外,当然更可控制该第一、第二刀具塔呈不同加工位置位移与自动换刀的优势,并再通过该等刀具塔另具有升降座的设置,使该等刀具塔可沿Y轴线往复移动,由此不但可同时进行不同车削加工型态的组合,大大有效提高加工效率与顺畅性,同时利用该等刀具塔恰可供不同加工性质的加工刀具的设置,不但刀具充足外,更具有简化加工程序,大大提升加工程序的顺畅性与良率质量,故确实能达到本发明的目的。

惟以上所述者,仅为说明本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即大凡依本发明申请专利范围及发明说明书内容所作的简单的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

- 多任务型的工作机械总成

- 工作机械的加工尺寸预测装置、工作机械的加工尺寸预测系统、工作机械的设备异常判定装置、工作机械的加工尺寸预测方法及程序