一种平流层飞艇太阳能电池支撑结构及成型方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及一种平流层飞艇太阳能电池支撑结构及其成型方法,属于轻于空气飞行器领域。

背景技术

平流层飞艇是一种可长时间在地球大气平流层空域内执行飞行任务的飞行器,相对于其他类型飞行器,它具有飞行高度较高、成本低、滞空时间长等优势,利用平流层飞艇携带相应工作载荷,可实现气象环境监测、区域通信、国土普查、城市交通监测、对地探测、天文观测及高空探险旅游等应用目的。

为了更好地实现平流层飞艇跨昼夜、长时间可控飞行,设计良好的能源供给/循环系统是平流层飞艇设计、研制过程中的关键技术。当前,在国内外平流层飞艇技术领域中,采用“柔性太阳能电池+蓄电池”的能源供给/循环系统设计技术已成为技术发展主流,它利用了柔性太阳能电池重量轻、转换效率相对较高,电池能量密度不断提升的优点,在平流层飞艇飞行过程中,柔性太阳能电池在白天时可以通过太阳光照产生电能,并对锂离子电池等蓄电池进行充电,在晚上时,通过蓄电池给飞艇提供所需的电能,从而为飞艇提供源源不断的能量,有效解决飞艇长期滞空过程中的能源供给与循环问题。

为了避免大面积柔性太阳能电池安装后受气流颤振影响,通常采用胶粘、绳系或粘扣的方式将柔性太阳能电池安装在平流层飞艇囊体表面,柔性太阳能电池的衬底与飞艇囊体表面直接接触或贴合。然而,柔性太阳能电池吸收太阳光转换电能的同时也产生大量不期望的热量,这些热量在太阳能电池与飞艇囊体之间不断累积,使得平流层飞艇囊体表面温度快速上升,据相关监测数据显示,持续强日光照射情况下,太阳能电池底部的平流层飞艇囊体表面最高可到90℃以上,这样的持续高温度会大幅降低平流层飞艇结构强度,甚至出现飞艇结构损伤,从而影响平流层飞艇的使用寿命与飞行安全。

因此,在平流层飞艇囊体上大面积铺设柔性太阳能电池,需要有效排除太阳能电池所产生的废热,或降低热量对飞艇囊体结构的影响,并且,在采取上述防热措施的同时,还应尽量控制对平流层飞艇额外负载的增加。

发明内容

为了解决柔性太阳能电池对平流层飞艇囊体的热致损伤问题,本发明提供了一种平流层飞艇太阳能电池支撑结构,同时,还提供了该支撑结构的成型方法。具体技术方案如下。

一种平流层飞艇太阳能电池支撑结构,其特征在于,太阳能电池支撑结构包括凸出于所述平流层飞艇囊体外表面的若干条带,若干所述条带为多孔隙泡沫塑料,以相互平行分布或相互交织成网状结构的方式,设置于平流层飞艇囊体顶部柔性太阳能电池安装区域内。

进一步地,所述条带采用聚丙烯泡沫塑料、聚氨酯泡沫塑料、酚醛泡沫塑料或脲醛泡沫塑料。

采用上述的技术方案,平流层飞艇囊体上设置有凸起的条带,当柔性太阳能电池安装于平流层飞艇囊体时,条带对太阳能电池(衬底)提供支撑,避免了太阳能电池直接紧密贴合于平流层飞艇囊体表面,有利于防止太阳能电池的高温直接传递给平流层飞艇囊体;同时,多孔隙泡沫塑料为高分子树脂材料,具有吸水率低,化学稳定性好,密度低,质量轻,比强度高,热导率低,绝热性能良好等特点,并且有优良的缓冲减震性能;多孔隙泡沫塑料为太阳能电池提供支撑的同时并不会明显增加平流层飞艇囊体的重量;相邻条带之间间隙形成为散热槽,用于排出柔性太阳能电池的热量,降低柔性太阳能电池高温衬底对平流层飞艇囊体的热影响;

进一步地,所述条带的高度为5mm~20mm,相邻两个条带之间的间距为5cm~20cm。一般来说,条带高度高,散热槽宽度小,对平流层飞艇柔性太阳能电池的支撑平整度好,散热效果好,但为了控制支撑结构的重量,条带采用上述的高度和间距能够对厚度尺寸小、柔韧好的柔性太阳能电池取得较好的支撑性能、散热性能和重量控制的平衡。

进一步地,所述条带直接在所述平流层飞艇囊体外表面成型,或者所述条带设置在柔性薄膜衬底上,再将柔性薄膜衬底安装在平流层飞艇囊体外表面。直接在平流层飞艇囊体外表面成型条带,条带的结合力更好,稳定性更高;而通过柔性薄膜衬底间接地安装在平流层飞艇囊体外表面,则方便太阳能电池支撑结构的快速更换和维护。

本发明还涉及一种平流层飞艇太阳能电池支撑结构的成型方法,其特征在于,主要包括以下步骤:

对平流层飞艇囊体材料进行分隔、裁剪成为囊体零件;按照设计的条带分布图,将高分子树脂材料喷涂或挤出在平流层飞艇囊体零件外表面上,形成多孔隙泡沫塑料条带及条带图形;多孔隙泡沫塑料在飞艇囊体零件外表面固化、定型;按照平流层飞艇囊体拼接工艺要求,将多块平流层飞艇囊体零件依次完成拼接,同步实现条带的拼接成型。

本发明还涉及一种平流层飞艇太阳能电池支撑结构的成型方法,其特征在于,主要包括以下步骤:

对柔性薄膜衬底进行分隔、裁剪;按照设计的条带分布图,将高分子树脂材料喷涂或挤出在柔性薄膜衬底裁片外表面上,形成多孔隙泡沫塑料条带及条带图形;多孔隙泡沫塑料在柔性薄膜衬底裁片外表面固化、定型;将柔性薄膜衬底裁片平整贴合于拼接过程中的、或完成加工成型的平流层飞艇囊体表面,实现条带的拼接成型;最后完成全部柔性薄膜衬底及太阳能电池支撑结构在平流层飞艇囊体外表面的成型。

采用上述多孔隙泡沫塑料构成的平流层飞艇太阳能电池支撑结构,具有结构分布均匀,能够支撑大面积柔性太阳能电池重量而不变形,在平流层飞艇飞行过程中,对柔性太阳能电池的具有较好的散热效果,并且,多孔隙泡沫塑料重量轻,不会出现吸湿增重和极限环境条件下的脆化、软化现象,因而在平流层飞艇上具有良好的环境适应性。

附图说明

图1为平流层飞艇及柔性太阳能电池安装示意图;

图2为本发明的平流层飞艇太阳能电池支撑结构在平流层飞艇上的设置示意图;

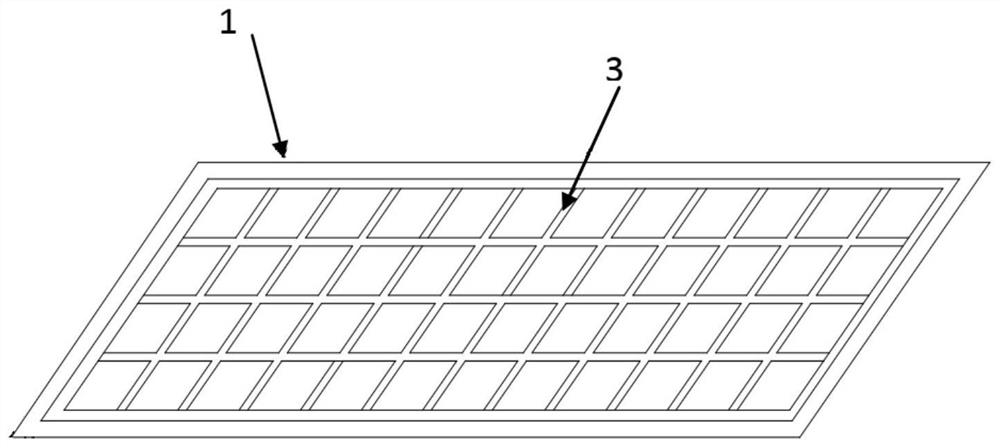

图3为本发明的平流层飞艇太阳能电池支撑结构示意图;

图4为本发明的平流层飞艇太阳能电池支撑结构的网格布局示意图,图4(a)为截面是截面示意图,图4(b)为平面示意图;

图5为本发明的平流层飞艇太阳能电池支撑结构的条纹布局示意图,图5(a)为截面是截面示意图,图5(b)为平面示意图;

图6为本发明的平流层飞艇太阳能电池支撑结构喷涂成型系统示意图;

图7为本发明的平流层飞艇太阳能电池支撑结构成型方法流程图。

图中:1-平流层飞艇囊体,2-太阳能电池,3-太阳能电池支撑结构,4-条带,5-散热槽,6-柔性薄膜衬底,7-泡沫塑料喷涂成型设备,8-高分子树脂原材料。

具体实施方式

下面结合附图对本发明作进一步详细描述。

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合图1-图7描述本发明的一种平流层飞艇太阳能电池支撑结构及其成型方法。

平流层飞艇囊体1上表面设置有太阳能电池支撑结构3,太阳能电池支撑结构3包括凸出于囊体外表面的若干条带4,条带4是采用多孔隙泡沫塑料按照一定的设计图形布置于平流层飞艇囊体1表面,且位于柔性太阳能电池2的安装区域内。

具体来说,多孔隙泡沫塑料为高分子树脂材料,具有吸水率低,化学稳定性好,密度低,质量轻,比强度高,热导率低,绝热性能良好等特点,并且有优良的缓冲减震性能。

多孔隙泡沫塑料为耐高温高分子树脂材料制作,包括不局限于常用的聚丙烯泡沫塑料、聚氨酯泡沫塑料、酚醛泡沫塑料、脲醛泡沫塑料等耐高温材料;

进一步的,所述的多孔隙泡沫塑料为高发泡材料,以降低结构重量。

参考图4~图5,所述太阳能电池支撑结构3设计为网格状(即网状结构,如图4所示)或条纹状(即条带4相互平行,如图5所示),即采用多孔隙泡沫塑料的条带4以一定的距离和形状在平流层飞艇囊体1表面进行设置,相邻条带4之间的间隙为散热槽5;

为控制太阳能电池支撑结构3的重量,所述条带4的高度设置为:5mm~20mm,散热槽5宽度为:5cm~20cm。

结合图4~图5,所述条带4可以直接设置在平流层飞艇囊体1外表面,为便于更换和维修,也可以设置在柔性薄膜衬底6上(如图3所示),再将柔性薄膜衬底6平整贴合在平流层飞艇囊体1外表面上。

进一步的,为提升太阳能电池支撑结构3与平流层飞艇囊体1外表面的贴合效果(主要是平整度、牢固度),用作太阳能电池支撑结构3的柔性薄膜衬底6采用轻质高性能柔性膜,厚度10μm~100μm。

参考图6、图7,本发明还提供一种平流层飞艇太阳能电池支撑结构的成型方法。

根据太阳能电池支撑结构3的条带4安装衬底不同,本发明的太阳能电池支撑结构3成型方法分两种,第一种成型方法是太阳能电池支撑结构3以平流层飞艇囊体材料为衬底,太阳能电池支撑结构3直接与平流层飞艇囊体1表面接触,其主要特征是平流层飞艇太阳能电池支撑结构3的成型过程与平流层飞艇囊体1的成型过程一体化同步进行,其主要包括如下步骤:

步骤1:太阳能电池支撑结构3的布局设计,即根据平流层飞艇囊体材料性能、铺设的柔性太阳能电池2种类、重量及铺设面积,分析计算柔性太阳能电池2产生的热量,设计支撑结构3的形状及尺寸;

步骤2:太阳能电池支撑结构3图形裁剪,即在平流层飞艇囊体1的成型加工过程中,对支撑结构3的图形和囊体零件图形同步进行分割、裁剪;

步骤3:条带4成型,即采用泡沫塑料喷涂(挤出)设备7,按照分割后的图形,通过电脑程序控制或模板控制,将高分子树脂材料喷涂或挤出在平流层飞艇囊体1的零件外表面上,形成多孔隙、且按预定的设计图形分布的泡沫塑料条带4;

步骤4:结构定型,即在较洁净环境条件下,多孔隙泡沫塑料在平流层飞艇囊体1零件表面固化、定型,形成太阳能电池支撑结构3;

步骤5:支撑结构拼接成型,即在平流层飞艇囊体拼接成型过程中,按照飞艇囊体工艺要求,多个飞艇囊体零件依次完成拼接,同步实现条带4的拼接成型,最终在平流层飞艇囊体1的柔性太阳能电池2安装区域构成大面积连续、凹凸均匀分布的栅状太阳能电池支撑结构3。

第二种成型方法是太阳能电池支撑结构3在柔性薄膜衬底6上制作,构成模块化的太阳能电池支撑结构3,其成型方法与前述平流层飞艇太阳能电池支撑结构3成型方法不同,其主要特征在于,太阳能电池支撑结构3的成型过程与平流层飞艇囊体1的成型过程可独立进行,其主要包括如下步骤:

步骤1:太阳能电池支撑结构3的布局设计,即根据柔性薄膜衬底6材料性能、铺设的柔性太阳能电池2种类、重量及铺设面积,分析计算柔性太阳能电池2产生的热量,设计太阳能电池支撑结构3的形状及尺寸;

步骤2:太阳能电池支撑结构3图形裁剪,即依据飞艇囊体形状及柔性太阳能电池安装位置,对太阳能电池支撑结构3的图形和柔性薄膜衬底6零件同步形进行分割、裁剪;

步骤3:条带4成型,即采用泡沫塑料喷涂(挤出)设备7,按照分割后的图形,通过电脑程序控制或模板控制,将高分子树脂材料喷涂或挤出在平流层飞艇囊体1的零件外表面上,形成多孔隙、且按预定的设计图形分布的泡沫塑料条带4;

步骤4:结构定型,即在较洁净环境条件下,多孔隙泡沫塑料在平流层飞艇囊体1零件表面固化、定型,形成太阳能电池支撑结构3;

步骤5:太阳能电池支撑结构3拼接成型,即在加工过程中的、或加工成型后的平流层飞艇囊体1表面、柔性太阳能电池铺设区域,将多块本发明的平流层飞艇太阳能电池支撑结构3,依次贴合于平流层飞艇囊体1外表面,完成拼接,最终在平流层飞艇囊体1的柔性太阳能电池2安装区域构成大面积连续、凹凸均匀分布的栅状太阳能电池支撑结构3。

在上述步骤5中,太阳能电池支撑结构3在平流层飞艇囊体1上的安装,可采用胶接、热合等成熟工艺技术。

进一步的,为提升使用寿命,采用柔性薄膜衬底的太阳能电池支撑结构3,其柔性薄膜衬底可采用耐热、轻质、耐候优良的高分子复合薄膜,如聚酰亚胺薄膜、聚四氟乙烯膜、PET膜为主体的复合膜。

本发明通过喷涂的方式直接形成支撑结构具有成型效率高,尺寸精度高、易于实施的优点;本发明的支撑结构采用条带和散热槽组合的设计方式,可根据平流层飞艇太阳能电池热设计仿真结果,兼顾太阳能电池的支撑和散热需求,易于实现对支撑结构的合理规划、快速设计及制造成型,同时达到对大面积柔性太阳能电池的均匀支撑和快速散热的良好效果;本发明的支撑结构直接贴合于平流层飞艇表体表面,支撑结构与囊体之间无相对于运动,因此能够在不稳定或强气流条件下,隔离柔性太阳能电池对囊体的冲击、振动影响,对囊体具有更好的隔离、保护效果。

上面结合附图对本发明的实施例进行了描述,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是局限性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护范围之内。

- 柔性太阳能电池的支撑框架和平流层飞艇

- 柔性太阳能电池的支撑框架和平流层飞艇