一种机箱钣金件及其生产工艺

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及机箱钣金件生产技术领域,尤其涉及一种机箱钣金件及其生产工艺。

背景技术

钣金机箱是针对金属薄板使用综合冷加工工艺,冷却形成后所需要的机箱,加工工艺包括剪、冲、切、复合、折、焊接、铆接、拼接和成型,其显著的特征就是同一零件厚度一致,随着钣金的应用越来越广泛,钣金件的设计变成了产品工业开发中很重要的一环,钣金具有重量轻、强度高、成本低、大规模量产性能好的特点,在电子电器、通信、汽车工业和医疗器械领域得到了广泛应用,例如在电脑机箱、手机和MP3中,常见的钣金机壳有:电力机柜、网络机柜、服务器机柜、户外柜等,这些都有用钣金材料制成的,钣金是必不可少的组成部分,使用钣金所制作的机箱,既能满足机箱的各种功能和外观的要求,又能使得冲压模具制造,成本低,而组成机箱的钣金零件多样,位于机箱内部的钣金件无法进行达到绝缘的目的。

经检索,中国专利号CN202011058480.9公开了一种通用型钣金机箱及其加工工艺,虽然解决了现有的钣金机箱加工组装零件较多,组装时间长,不便拆装,同时在散热的过程中不便于进行直接防尘的问题,但是其拆卸或安装过程仍然不够简便,使得机箱钣金件的拆卸或安装时间仍然较长,仍需采用螺栓固定,无法直接采用人手安装或拆卸,带来了装置缺陷的问题。

发明内容

本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种机箱钣金件及其生产工艺。

为了实现上述目的,本发明采用了如下技术方案:

一种机箱钣金件,包括钣金体,所述钣金体的底壁上开设有降温孔,且钣金体的两侧均固接有衔接板,所述衔接板上开设有通孔,所述通孔的内表面开设有嵌槽,所述嵌槽的侧壁上开设有卡槽,且通孔内嵌合套接有固定柱,所述固定柱的外表面分别固接有固定环和卡块。

进一步地,所述卡块与嵌槽嵌合连接,所述嵌槽呈T形设置,所述卡块设置有两个,且两个卡块平行设置。

进一步地,所述卡块内开设有空腔一,所述固定柱内开设有空腔二,且卡块的侧壁上滑动套接有卡杆,所述卡杆与空腔一的侧壁之间安装有弹簧,且卡杆的侧壁上固接有连接杆,所述连接杆的另一端固接有顶杆。

进一步地,所述空腔一与空腔二贯通连接,所述连接杆分别与空腔一和空腔二的侧壁滑动套接,所述顶杆与空腔二滑动套接,所述卡杆与卡槽卡接。

一种机箱钣金件的生产工艺,该机箱钣金件的生产工艺包括以下步骤:

步骤一:制备原料板:将精钢块放置于电弧炉内,并将其融化后得到钢水,并将钢水放入钢包精炼炉中,调整合金成分,并依次分批加入硅铁粉,升温精炼,脱氧,再取样分析,当成分达到国标要求,同时温度为1300℃时,除渣转至连铸机内进行锻造,出坯时定尺切割,再采用十字方向反复镦粗拔长3~5次,再压延成特定尺寸的不锈钢板,即得原料板;

步骤二:精冲:依据机箱钣金件的尺寸和外形,预置精冲金属模具,再将原料板放置于精冲金属模具之间,利用精冲金属模具精冲原料板,使得原料板冲裁成预制钣金体基板和废料,最后通过喷丸机将钢丸高压喷出,使得钢丸冲击预制钣金体基板的表面,使得预制钣金体基板的表面形成粗糙密着层,即得钣金体基板;

步骤三:冲孔:将机箱钣金件的CAD设计图导入冲孔机床的数控面板内,并使冲孔机床依据CAD设计图对钣金体基板进行冲孔,使得钣金体基板上形成降温孔和通孔,并利用数控铣床于通孔的内表面铣出嵌槽和卡槽,即得钣金体;

步骤四:制备熔块:预先制备搪瓷原料,再将搪瓷原料放入加热炉中,经过加热后,得到熔融的搪瓷釉料熔液,再将搪瓷釉料熔液浸入水中冷萃,即得熔块;

步骤五:制备钣金体:干燥步骤四中所述熔块,再将熔块、三氧化二钴、二氧化锰和黄原胶放入行星球磨机中研磨,研磨完成后,再向行星球磨机中加入乙醇,形成搪瓷浆液,与此同时,将经过步骤三处理后的钣金体进行磷化处理,再通过超声波清洗设备清洗钣金体,使得钣金体的表面洁净,再烘干钣金体,并采用湿法喷搪技术将搪瓷浆液喷涂至钣金体上,待搪瓷浆液流平后,烘干搪瓷浆液,最后放入烧结炉中烧结,烧结完成后,即得机箱钣金件;

步骤六:后处理:检测机箱钣金件的质量,并将合格的机箱钣金件包装处理。

进一步地,步骤一中所述电弧炉的炉内温度为1500~1700℃;步骤四中所述预先制备搪瓷原料的具体为:称取长石0.5%~1.5%、三氧化二硼9%~11%、石英15%~20%、硝酸钠7%~10%、硝酸钾2%~2.5%、氟硅酸钠4%~5%、氧化镁2%~6%、氧化镍0.2%~0.3%、氧化锌1%~1.5%、纳米银0.01%~0.03%、三氧化二铋0.5%~1%和悬浮稳定剂1%~2%,并依次放入行星球磨机中,并向行星球磨机中加入乙醇溶液,使得行星球磨机研磨原料的同时,使得原料充分混合,球磨完成后,干燥原料,即得搪瓷原料。

进一步地,步骤五中所述行星球磨机的转速为800转/分钟,所述球磨时间为2h,所述干燥温度为120℃,干燥时间为2~3h。

相比于现有技术,本发明的有益效果在于:

1、本发明通过按压顶杆,使得顶杆上的连接杆带动卡杆收缩至空腔一内并挤压弹簧,此时再通过固定环转动固定柱,使得固定柱带动卡块完全嵌入嵌槽,待卡块的侧壁与嵌槽的内侧壁接触时,卡杆恰好移动至卡槽处,再解除顶杆的束缚,从而解除了卡杆的束缚,使得卡杆在弹簧的回弹下复位,从而使得卡杆与卡槽卡接,达到定位卡块的目的,避免卡块回程,从而可完全固定固定柱,进而使得衔接板与外界板充分固定,达到安装机箱钣金件的目的,使得机箱钣金件的安装简便,无需采用螺栓固定,不仅简化了安装工具的使用,还提高了安装效率,当需要拆卸机箱钣金件时,只需再次按压顶杆,并反向重复上述操作,即可完成机箱钣金件的拆卸,简便了机箱钣金件的拆卸。

2、本发明通过精冲金属模具可一次性冲裁成型,无需分步进行剪、冲、切、复合、折、焊接、铆接和拼接过程,从而简化了机箱钣金件的生产过程,同时也可避免废品产生的概率,保障了机箱钣金件的质量,同时还对钣金体的表面进行搪瓷处理,使得位于机箱内部的钣金件具有绝缘功能,避免在内部元件漏电时产生意外,提高了机箱的安全性,且还可提高机箱钣金件的耐腐蚀能力。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

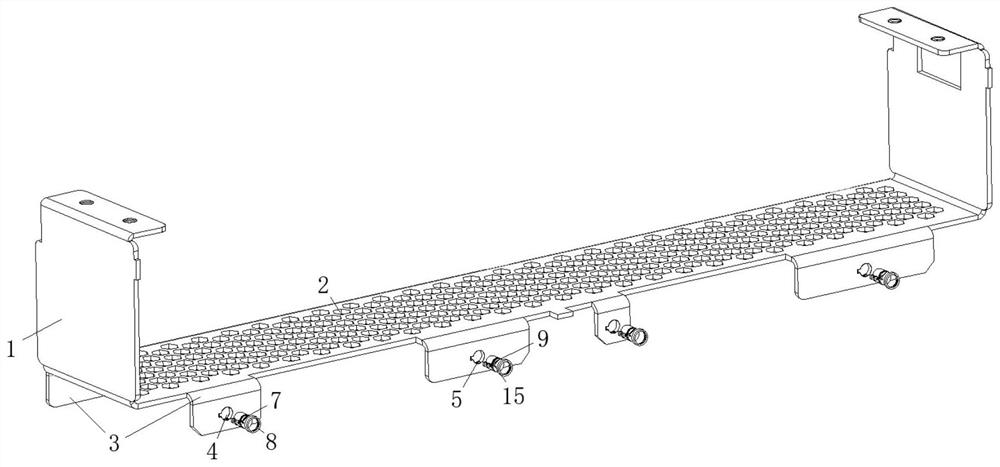

图1为本发明提出的一种机箱钣金件的整体结构示意图;

图2为本发明提出的一种机箱钣金件的衔接板结构示意图;

图3为本发明提出的一种机箱钣金件的固定柱结构俯视截面图;

图4为本发明提出的一种机箱钣金件的通孔结构俯视截面图;

图5为本发明提出的一种机箱钣金件的生产工艺的加工流程示意图。

图中:1、钣金体;2、降温孔;3、衔接板;4、通孔;5、嵌槽;6、卡槽;7、固定柱;8、固定环;9、卡块;10、空腔一;11、空腔二;12、卡杆;13、弹簧;14、连接杆;15、顶杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1:

请参阅图1-4,本发明提供一种技术方案:一种机箱钣金件,包括钣金体1,钣金体1的底壁上开设有降温孔2,且钣金体1的两侧均固接有衔接板3,衔接板3上开设有通孔4,通孔4的内表面开设有嵌槽5,嵌槽5的侧壁上开设有卡槽6,且通孔4内嵌合套接有固定柱7,固定柱7的外表面分别固接有固定环8和卡块9,卡块9与嵌槽5嵌合连接,嵌槽5呈T形设置,卡块9设置有两个,且两个卡块9平行设置,卡块9内开设有空腔一10,固定柱7内开设有空腔二11,且卡块9的侧壁上滑动套接有卡杆12,卡杆12与空腔一10的侧壁之间安装有弹簧13,且卡杆12的侧壁上固接有连接杆14,连接杆14的另一端固接有顶杆15,空腔一10与空腔二11贯通连接,连接杆14分别与空腔一10和空腔二11的侧壁滑动套接,顶杆15与空腔二11滑动套接,卡杆12与卡槽6卡接。

具体的,在安装或拆卸机箱钣金件的过程中,将钣金体1放置于指定位置,使得衔接板3与外界板接触,并于外界板上预先开设与通孔4、嵌槽5和卡槽6结构相同的凹槽,再通过固定环8将固定柱7插入通孔4内,此过程中,固定柱7上的卡块9将进入嵌槽5的顶端,待固定环8与衔接板3接触时,固定柱7贯穿通孔4并进入凹槽中,此时卡块9均位于嵌槽5的转折处,再按压固定柱7上的顶杆15,使得顶杆15进入空腔二11,并通过顶杆15上的连接杆14带动卡杆12收缩至空腔一10内并挤压弹簧13,此时再通过固定环8转动固定柱7,使得固定柱7带动卡块9完全嵌入嵌槽5,待卡块9的侧壁与嵌槽5的内侧壁接触时,卡杆12恰好移动至卡槽6处,再解除顶杆15的束缚,从而解除了卡杆12的束缚,使得卡杆12在弹簧13的回弹下复位,从而使得卡杆12与卡槽6卡接,达到定位卡块9的目的,避免卡块9回程,从而可完全固定固定柱7,进而使得衔接板3与外界板充分固定,达到安装机箱钣金件的目的,使得机箱钣金件的安装简便,无需采用螺栓固定,不仅简化了安装工具的使用,还提高了安装效率,当需要拆卸机箱钣金件时,只需再次按压顶杆15,并反向重复上述操作,即可完成机箱钣金件的拆卸,简便了机箱钣金件的拆卸。

实施例2:

请参阅图5,本发明提供一种技术方案:一种机箱钣金件的生产工艺,该机箱钣金件的生产工艺包括以下步骤:

步骤一:制备原料板:将精钢块放置于电弧炉内,并将其融化后得到钢水,并将钢水放入钢包精炼炉中,调整合金成分,并依次分批加入硅铁粉,升温精炼,脱氧,再取样分析,当成分达到国标要求,同时温度为1300℃时,除渣转至连铸机内进行锻造,出坯时定尺切割,再采用十字方向反复镦粗拔长3次,再压延成特定尺寸的不锈钢板,即得原料板,电弧炉的炉内温度为1500℃;

步骤二:精冲:依据机箱钣金件的尺寸和外形,预置精冲金属模具,再将原料板放置于精冲金属模具之间,利用精冲金属模具精冲原料板,使得原料板冲裁成预制钣金体基板和废料,最后通过喷丸机将钢丸高压喷出,使得钢丸冲击预制钣金体基板的表面,使得预制钣金体基板的表面形成粗糙密着层,即得钣金体基板;

步骤三:冲孔:将机箱钣金件的CAD设计图导入冲孔机床的数控面板内,并使冲孔机床依据CAD设计图对钣金体基板进行冲孔,使得钣金体基板上形成降温孔和通孔,并利用数控铣床于通孔的内表面铣出嵌槽和卡槽,即得钣金体;

步骤四:制备熔块:预先制备搪瓷原料,再将搪瓷原料放入加热炉中,经过加热后,得到熔融的搪瓷釉料熔液,再将搪瓷釉料熔液浸入水中冷萃,即得熔块,预先制备搪瓷原料的具体为:称取长石0.5%、三氧化二硼9%、石英15%、硝酸钠7%、硝酸钾2%、氟硅酸钠4%、氧化镁2%、氧化镍0.2%、氧化锌1%、纳米银0.01%、三氧化二铋0.5%和悬浮稳定剂1%,并依次放入行星球磨机中,并向行星球磨机中加入乙醇溶液,使得行星球磨机研磨原料的同时,使得原料充分混合,球磨完成后,干燥原料,即得搪瓷原料;

步骤五:制备钣金体:干燥步骤四中熔块,再将熔块、三氧化二钴、二氧化锰和黄原胶放入行星球磨机中研磨,研磨完成后,再向行星球磨机中加入乙醇,形成搪瓷浆液,与此同时,将经过步骤三处理后的钣金体进行磷化处理,再通过超声波清洗设备清洗钣金体,使得钣金体的表面洁净,再烘干钣金体,并采用湿法喷搪技术将搪瓷浆液喷涂至钣金体上,待搪瓷浆液流平后,烘干搪瓷浆液,最后放入烧结炉中烧结,烧结完成后,即得机箱钣金件,行星球磨机的转速为800转/分钟,球磨时间为2h,干燥温度为120℃,干燥时间为2h;

步骤六:后处理:检测机箱钣金件的质量,并将合格的机箱钣金件包装处理。

具体的,在生产机箱钣金件的过程中,利用精冲金属模具可一次性冲裁成型,无需分步进行剪、冲、切、复合、折、焊接、铆接和拼接过程,从而简化了机箱钣金件的生产过程,同时也可避免废品产生的概率,保障了机箱钣金件的质量,同时还对钣金体的表面进行搪瓷处理,使得位于机箱内部的钣金件具有绝缘功能,避免在内部元件漏电时产生意外,提高了机箱的安全性,且还可提高机箱钣金件的耐腐蚀能力。

本发明的工作原理及使用流程:当需要安装机箱钣金件时,将钣金体1放置于指定位置,使得衔接板3与外界板接触,并于外界板上预先开设与通孔4、嵌槽5和卡槽6结构相同的凹槽,再通过固定环8将固定柱7插入通孔4内,此过程中,固定柱7上的卡块9将进入嵌槽5的顶端,待固定环8与衔接板3接触时,固定柱7贯穿通孔4并进入凹槽中,此时卡块9均位于嵌槽5的转折处,再按压固定柱7上的顶杆15,使得顶杆15进入空腔二11,并通过顶杆15上的连接杆14带动卡杆12收缩至空腔一10内并挤压弹簧13,此时再通过固定环8转动固定柱7,使得固定柱7带动卡块9完全嵌入嵌槽5,待卡块9的侧壁与嵌槽5的内侧壁接触时,卡杆12恰好移动至卡槽6处,再解除顶杆15的束缚,从而解除了卡杆12的束缚,使得卡杆12在弹簧13的回弹下复位,从而使得卡杆12与卡槽6卡接,达到定位卡块9的目的,避免卡块9回程,从而可完全固定固定柱7,进而使得衔接板3与外界板充分固定,达到安装机箱钣金件的目的,使得机箱钣金件的安装简便,无需采用螺栓固定,不仅简化了安装工具的使用,还提高了安装效率,当需要拆卸机箱钣金件时,只需再次按压顶杆15,并反向重复上述操作,即可完成机箱钣金件的拆卸,简便了机箱钣金件的拆卸,完成操作。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种钣金件拉伸模具及钣金件拉伸方法

- 钣金件生产工艺及其除尘系统

- 一种高速通信机箱钣金件绝缘连接结构

- 一种便于拆卸机箱机柜钣金件