一种用于中长链甘油三酯的两段式脱臭设备

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及甘油三酯生产设备技术领域,尤其涉及一种用于中长链甘油三酯的两段式脱臭设备。

背景技术

中长链甘油三酯是由丙三醇与三个脂肪酸酯化后得到的产物,是具有安全、营养、加工适性好、人体相容性高等诸多优点,是一类多功能添加剂,在食品、医药、化工行业有广泛的应用,中长链甘油三酯可通过生物酶催化法制备,酶催化合成中长链甘油三酯的最常用的工艺路线是酯交换法,酯交换法的反应原理是在酶促脱酰或水参与的甘油三酯的水解过程中会形成中间体甘油二酯,然后甘油二酯再与反应体系新生成的脂肪酸结合成为新的甘油三酯,为提高甘油三酯的质量常需要进行脱臭处理,经脱臭处理的油脂烟点提高,食用风味得以改善,过氧化物及其分解产物、小分子量的多环芳烃、残留农药等有害物质可有效去除,为人们的健康提供了可靠的保证,其中长时间高温脱臭会使反式脂肪酸含量增加,而反式脂肪酸含量较大的甘油三酯食用后会对心血管系统造成损伤。

经检索,申请号201820577070.7的专利,公开一种茶油脱臭设备,包括罐体,所述罐体内设置有挡流板,该挡流板上方为脱臭室,下方为集油室,所述脱臭室的顶部设置有真空泵和蒸汽喷管,且在脱臭室顶部内壁上设置有喷油管,在脱臭室的外部包裹有加热夹套,所述集油室底部设置有出油口。

由于现有设备多采用单一脱臭罐在单一设定参数下进行脱臭,在完成脱臭后反式脂肪酸含量过大,其严重影响了甘油三酯制备的品质,加上中链甘油三酯反应后有大量副产物,其中既有中链的副产物,还有长链副产物,他们在脱臭时蒸出的温度不一致,所以研究一种用于中长链甘油三酯的两段式脱臭设备是很有必要的。

发明内容

本发明的目的是为了解决现有技术中甘油三酯脱臭后质量差的问题,而提出的一种用于中长链甘油三酯的两段式脱臭设备。

为了实现上述目的,本发明采用了如下技术方案:

一种用于中长链甘油三酯的两段式脱臭设备,包括脱臭塔本体,所述脱臭塔本体中部安装有用于甘油三酯蒸汽升温的加热组件,加热组件将脱臭塔本体分为低温脱臭段和高温脱臭段,低温脱臭段和高温脱臭段一侧上下端均安装有温度传感器,所述低温脱臭段和高温脱臭段下侧均安装有用于甘油三酯反应的蒸汽供给组件,所述脱臭塔本体一侧设有蒸汽炉,蒸汽炉输出端固定有供气总管,供气总管与两个所述蒸汽供给组件输入端之间均贯通连接有供气分管,所述脱臭塔本体外侧架设固定有安装架,安装架顶面一侧设有蒸馏罐,蒸馏罐底侧安装有电热件,所述安装架顶面中部安装有抽气泵,抽气泵输入端与蒸馏罐输出端之间连接有抽气管,所述抽气泵输出端固定有注气管,注气管另一端连接有用于注射雾化甘油三酯原料的分气组件,所述安装架靠近蒸馏罐一侧还设有储油罐,储油罐一侧安装有提油泵,提油泵输入端与储油罐底端之间贯穿连接有进油管,提油泵输出端与蒸馏罐之间贯穿连接与提油管,安装架一侧还安装有控制面板。

优选的,所述脱臭塔本体底端连接有冷凝管,冷凝管下侧设有回油皿,回油皿一侧与提油泵之间还连接有循环管,循环管和进油管靠近提油泵一端均安装有通止阀,所述冷凝管外侧加设有冷凝组件。

优选的,所述冷凝组件包括冷凝液存储罐,冷凝液存储罐一侧设有支座,支座顶端通过螺钉固定有抽液泵,所述冷凝管外侧套设有冷凝套,抽液泵输出端与冷凝套底侧贯通连接有注液管,抽液泵输入端与冷凝液存储罐底侧贯通连接,所述冷凝套上侧与冷凝液存储罐之间还贯通连接有回液管。

优选的,所述冷凝管呈螺旋状设置,且冷凝套内壁镂空设置,冷凝液从冷凝套空腔内循环流动,所述通止阀的控制端与控制面板电性连接。

优选的,所述加热组件包括定位环,定位环内侧设有电热板,电热板内侧安装有电热管和开设有导气孔,电热板侧壁还固定有绝热块,绝热块一端延伸至脱臭塔本体外侧并固定在定位环内壁上。

优选的,所述电热板设有三块并呈一竖排均匀分布在定位环内侧,电热管设有多个并呈圆环状等距分布在电热板内侧,导气孔设有多个并均匀分布在相邻电热管之间,所述绝热块与脱臭塔本体侧壁贯穿密封连接,电热板采用导热好的耐高温金属制成。

优选的,所述蒸汽供给组件包括镂空环,镂空环套接固定在脱臭塔本体外壁上,所述镂空环与脱臭塔本体之间贯通连接有喷气管,所述喷气管设有多根并呈多层均匀分布在镂空环侧壁上,且喷气管与镂空环和脱臭塔本体连接处均固定有密封圈

优选的,所述分气组件包括分气盒,分气盒底侧贯通连接有进气管,注气管一端贯穿连接在分气盒底面上,进气管设有多根并均匀分布在分气盒底面上,且进气管下端均贯穿连接在脱臭塔本体顶面上。

与现有技术相比,本发明提供了一种用于中长链甘油三酯的两段式脱臭设备,具备以下有益效果:

1、本发明对脱臭塔本体进行改进,在脱臭时通过两段式对原料进行加热,大大缩短了油脂的高温受热时间,从而降低了甘油三酯制备后反式脂肪酸的含量,分两段式脱臭可以在较低温下蒸出中链的部分副产物,高温下蒸出长链的部分副产物,这样可以避免物料损耗、减少能耗,提高终产品得油率,进而为甘油三酯的高质量制备提供了一定的保障;

2、本发明通过在脱臭塔本体中部增设有加热组件,在原油雾化气进行初步脱臭后,此时原油雾化气穿过电热板的;导气孔时受热完成升温,从而实现单一脱臭塔本体内变温脱臭作业,进而保证了甘油三酯制备的质量;

3、本发明在甘油三酯制备前,打开蒸汽供给组件和加热组件,与此同时,电热件将蒸馏罐内原油加热,通过温度传感器感知低温脱臭段内的温度是否达到预设参数,当温度达到预设值时,打开抽气泵将原油雾气抽入低温脱臭段内完成较低温脱臭,脱臭后原油雾气由加热组件升温然后进入高温脱臭段内完成高温脱臭,从而很好的保证脱臭的质量的同时,还大大降低了反式脂肪酸含量,很好的避免了反式脂肪酸摄入量过大损伤心血管系统现象的发生;

4、本发明在甘油三酯的出料端增设有冷凝组件,此时抽液泵将冷凝液抽入冷凝套内,从而实现原油脱臭后快速冷凝,这大大增加了气体的流动性,为甘油三酯的高效持续制备提供了一定的保障;

5、本发明在完成单次脱臭后,原液可通过提油泵再次抽入蒸馏罐内进行多次脱臭作业,从而满足不同原油的脱臭要求,进而大大增加了设备的适用范围。

附图说明

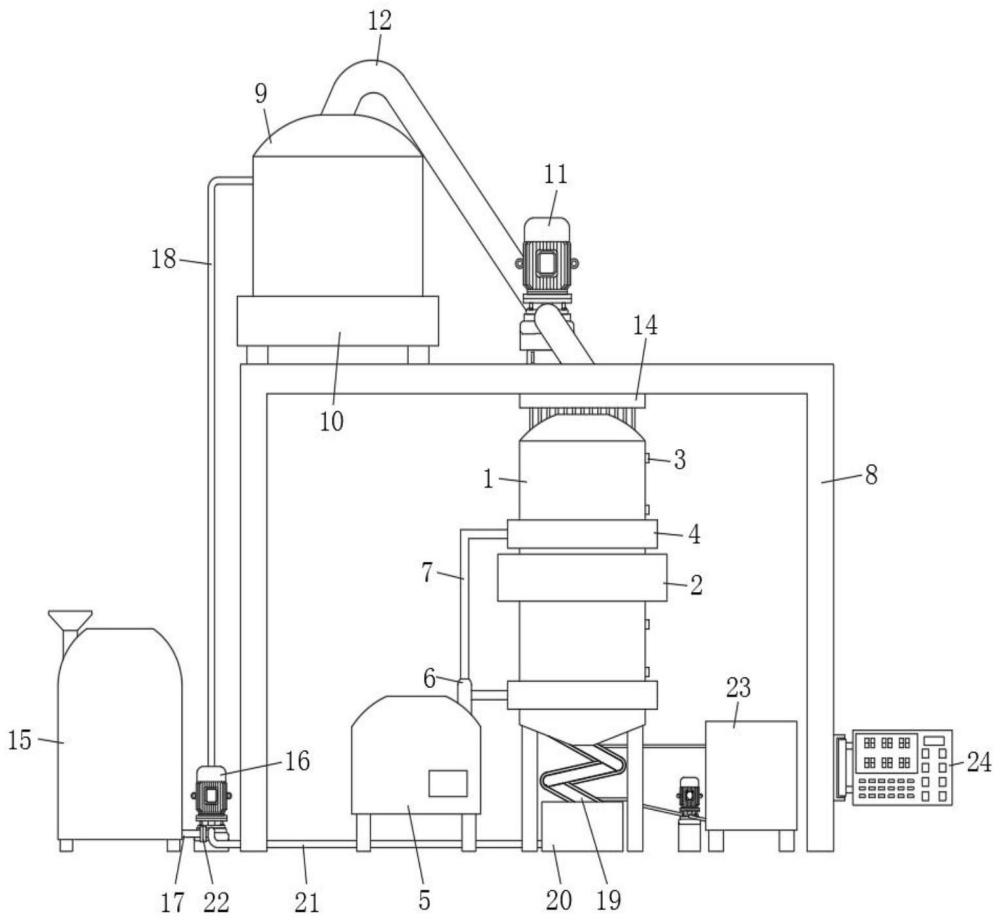

图1为本发明的正面结构示意图;

图2为本发明的正面剖视图;

图3为本发明的中加热组件的正面剖视图;

图4为本发明中电热板的俯视图;

图5为本发明中蒸汽供给组件的平面图;

图6为本发明中分气组件的平面图;

图7为本发明中冷凝组件的平面图。

图中:脱臭塔本体1、加热组件2、温度传感器3、蒸汽供给组件4、蒸汽炉5、供气总管6、供气分管7、安装架8、蒸馏罐9、电热件10、抽气泵11、抽气管12、注气管13、分气组件14、储油罐15、提油泵16、进油管17、提油管18、冷凝管19、回油皿20、循环管21、通止阀22、冷凝组件23、控制面板24、低温脱臭段101、高温脱臭段102、分气盒141、进气管142、定位环201、电热板202、电热管203、导气孔204、绝热块205、冷凝液存储罐231、支座232、抽液泵233、冷凝套234、注液管235、回液管236、镂空环401、喷气管402。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例一

参照图1和2,一种用于中长链甘油三酯的两段式脱臭设备,包括脱臭塔本体1,脱臭塔本体1中部安装有用于甘油三酯蒸汽升温的加热组件2,加热组件2将脱臭塔本体1分为低温脱臭段101和高温脱臭段102,低温脱臭段101和高温脱臭段102一侧上下端均安装有温度传感器3,低温脱臭段101和高温脱臭段102下侧均安装有用于甘油三酯反应的蒸汽供给组件4,脱臭塔本体1一侧设有蒸汽炉5,蒸汽炉5输出端固定有供气总管6,供气总管6与两个蒸汽供给组件4输入端之间均贯通连接有供气分管7,脱臭塔本体1外侧架设固定有安装架8,安装架8顶面一侧设有蒸馏罐9,蒸馏罐9底侧安装有电热件10,安装架8顶面中部安装有抽气泵11,抽气泵11输入端与蒸馏罐9输出端之间连接有抽气管12,抽气泵11输出端固定有注气管13,注气管13另一端连接有用于注射雾化甘油三酯原料的分气组件14,安装架8靠近蒸馏罐9一侧还设有储油罐15,储油罐15一侧安装有提油泵16,提油泵16输入端与储油罐15底端之间贯穿连接有进油管17,提油泵16输出端与蒸馏罐9之间贯穿连接与提油管18,安装架8一侧还安装有控制面板24,电热件10与控制面板24连接,从而便于控制电热件10的启停,在甘油三酯制备前,打开蒸汽供给组件4和加热组件2,与此同时,电热件10将蒸馏罐9内原油加热,通过温度传感器3感知低温脱臭段101内的温度是否达到预设参数,当温度达到预设值时,打开抽气泵11将原油雾气抽入低温脱臭段101内完成较低温脱臭,脱臭后原油雾气由加热组件2升温然后进入高温脱臭段102内完成高温脱臭,很好的保证脱臭的质量的同时,大大降低了反式脂肪酸含量的同时,还可以在较低温下蒸出中链的部分副产物,高温下蒸出长链的部分副产物,这样可以避免物料损耗、减少能耗,提高终产品得油率,为中长链甘油三酯的高质量制备提供了一定的保障。

实施例二

如图1和2所示,本实施例与实施例1基本相同,优选地,脱臭塔本体1底端连接有冷凝管19,冷凝管19下侧设有回油皿20,回油皿20一侧与提油泵16之间还连接有循环管21,循环管21和进油管17靠近提油泵16一端均安装有通止阀22,冷凝管19外侧加设有冷凝组件23。

本实施例中,在完成单次脱臭后,原液可通过提油泵16再次抽入蒸馏罐9内进行多次脱臭作业,从而满足不同原油的脱臭要求,进而大大增加了设备的适用范围。

实施例三

如图1和7所示,本实施例与实施例1基本相同,优选地,冷凝组件23包括冷凝液存储罐231,冷凝液存储罐231内底面安装有冷凝件,冷凝液存储罐231一侧设有支座232,支座232顶端通过螺钉固定有抽液泵233,冷凝管19外侧套设有冷凝套234,抽液泵233输出端与冷凝套234底侧贯通连接有注液管235,抽液泵233输入端与冷凝液存储罐231底侧贯通连接,冷凝套234上侧与冷凝液存储罐231之间还贯通连接有回液管236,冷凝管19呈螺旋状设置,从而增大雾化原油冷凝的范围,且冷凝套234内壁镂空设置,冷凝液从冷凝套234空腔内循环流动,通止阀22的控制端与控制面板24电性连接。

本实施例中,在甘油三酯的出料端增设有冷凝组件23,此时抽液泵233将冷凝液抽入冷凝套234内,从而实现原油脱臭后快速冷凝,这大大增加了气体的流动性,为甘油三酯的高效持续制备提供了一定的保障。

实施例四

如图1、3和4所示,本实施例与实施例1基本相同,优选地,加热组件2包括定位环201,定位环201内侧设有电热板202,电热板202内侧安装有电热管203和开设有导气孔204,电热板202侧壁还固定有绝热块205,绝热块205一端延伸至脱臭塔本体1外侧并固定在定位环201内壁上,电热板202设有三块并呈一竖排均匀分布在定位环201内侧,电热管203设有多个并呈圆环状等距分布在电热板202内侧,导气孔204设有多个并均匀分布在相邻电热管203之间,绝热块205与脱臭塔本体1侧壁贯穿密封连接,电热板202采用导热好的耐高温金属制成,从而使热量能快速散发且高温下不影响电热板202的使用寿命,电热管203与控制面板24电性连接,从而便于控制电热管203的启停。

本实施例中,通过在脱臭塔本体1中部增设有加热组件2,在原油雾化气进行初步脱臭后,此时原油雾化气穿过电热板202的;导气孔204时受热完成升温,从而实现单一脱臭塔本体1内变温脱臭作业,进而保证了甘油三酯制备的质量。

实施例五

如图1、2和5所示,本实施例与实施例1基本相同,优选地,蒸汽供给组件4包括镂空环401,镂空环401套接固定在脱臭塔本体1外壁上,镂空环401与脱臭塔本体1之间贯通连接有喷气管402,喷气管402设有多根并呈多层均匀分布在镂空环401侧壁上,且喷气管402与镂空环401和脱臭塔本体1连接处均固定有密封圈,从而达到密封的效果。

本实施例中,通过将蒸汽散分喷入脱臭塔本体1内,从而达到原油雾气和蒸汽均匀完全接触的目的,达到均匀脱臭,为甘油三酯高质量制备提供了一定的保障。

实施例六

如图1和6所示,本实施例与实施例1基本相同,优选地,分气组件14包括分气盒141,分气盒141底侧贯通连接有进气管142,注气管13一端贯穿连接在分气盒141底面上,进气管142设有多根并均匀分布在分气盒141底面上,且进气管142下端均贯穿连接在脱臭塔本体1顶面上。

本实施例中,在投料时将原油雾气散分喷入脱臭塔本体1内,从而达到原油雾气均匀脱臭的目的,为甘油三酯完全脱臭提供了保障。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种制备中长链甘油三酯的方法-酶催化酸解法

- 一种用于母乳替代脂的中长碳链甘油三酯及其制备方法

- 一种中长碳链甘油三酯食用油及其制备方法