一种轴承座式关节及其制作方法与万向轴

文献发布时间:2023-06-19 19:16:40

技术领域

本发明属于万向轴技术领域,更具体地说,涉及一种轴承座式关节及其制作方法与万向轴。

背景技术

为了响应国家节能减排的号召,各大钢厂轧线不断采用新型的轧钢工艺,提高效率,这对相关设备的传动精度和稳定性提出了更高的要求,也给相关备件产业提出了新的挑战。对于轧机机组而言,由于主传动轴是整套轧机设备的关键传动部件,其性能与质量与产品的产量和质量有着直接的关系,其技术要求越来越高。

轴承座式关节主传动万向轴是轧钢生产线重要部件。轴承座式关节具有承载能力大、传动效率高、传动平稳等优点,通常轴承座下端设有凸台键结构,叉头法兰设有凹槽结构,在螺栓的把合作用下轴承座凸键与叉头法兰凹槽配合连接,但该配合为过渡配合,导致不易装配,装配的效力较低;同时叉头法兰设有凹槽及轴承座凸键为应力集中部位,根部R角应力较集中,易产生裂纹;同时轴承座为满足凸键结构,毛坯利用率低,从而导致制造成本较高。

此外,导致关节不易装配,同时由于键与键槽过渡配合,接触面积较大,轴向间隙不易调整,导致关节装配好后关节摆动不灵活,并且由于轴承座毛坯材料特殊,成本较高,键连接轴承座毛坯利用率低。

发明内容

1.要解决的问题

针对现有技术中轴承座式关节装配效率较低的问题,本发明提供一种轴承座式关节,改变轴承座与叉头法兰的连接配合方式,提高轴承座关节的装配效率。

本发明的另一目的是提供一种具有上述轴承座式关节的制作方法,延长轴承座式关节的使用寿命。

本发明的另一目的是提供一种包括上述轴承座式关节的万向轴。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的轴承座式关节,包括:

叉头法兰,具有基座,在所述基座上形成有凸起和配合槽,所述凸起具有配合面和装配面,其中所述配合面上设有螺纹孔;

轴承座,具有基体,所述基体上设有通孔与所述螺纹孔对应;

以及十字轴总成,具有轴头,所述轴头与轴承座配合;

所述配合面上形成有第一端面齿;所述基体上形成有第二端面齿与所述第一端面齿啮合,所述叉头法兰通过螺栓与轴承座固定。

于本发明的一种可能实施方式中,所述第一端面齿包括齿牙,在所述齿牙的外缘形成有止口。

于本发明的一种可能实施方式中,在所述基体沿中心轴线形成有锥形辊道孔,所述锥形辊道孔中依次配合有调整垫、滚子、挡环、密封圈和密封套。

于本发明的一种可能实施方式中,所述第一端面齿/第二端面齿的相邻齿牙的间距为3-5mm,在位于齿牙及其根部形成耐磨层,且该耐磨层的厚度为0.01-0.02mm,所述耐磨层的材质为尼龙超细粉。

于本发明的一种可能实施方式中,所述尼龙超细粉为RILSAN细粉或尼龙11超细粉。

于本发明的一种可能实施方式中,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015-0.05%。

于本发明的一种可能实施方式中,所述尼龙超细粉经过活化保温预处理,其处理温度为50-70℃。

本发明还提供了一种上述轴承座式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰、轴承座进行齿牙制作,使得叉头法兰的第一端面齿和轴承座上的第二端面齿相互啮合;

步骤S102、对第一端面齿、第二端面齿进行酸处理,处理时间为5-10min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为50-70℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015-0.05%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿、第二端面齿外表面上,喷枪的压力为0.5-0.7MPa;

步骤S105、对喷涂后的第一端面齿、第二端面齿进行固化保温处理,保温温度为200-250℃。

于本发明的一种可能实施方式中,步骤S102中所述酸为硫酸、盐酸或者硝酸,其质量分数为0.5-0.8%。

本发明还提供了一种包括上述轴承座式关节的万向轴。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的轴承座式关节,其叉头法兰与轴承座采用第二端面齿与第一端面齿啮合,一方面提高了装配的效率,另一方面提高轴承座与叉头法兰的连接强度,装配的质量较高;

(2)本发明的轴承座式关节,对叉头法兰与轴承座的材料利用有所提高,降低生产成本。

附图说明

以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

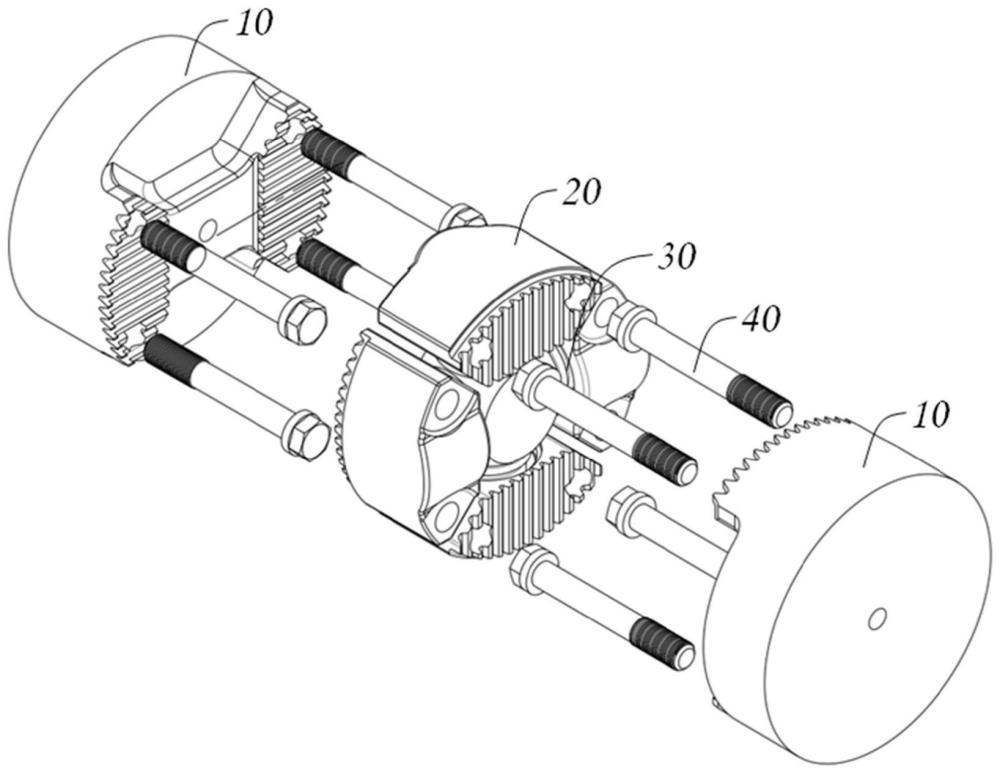

图1为本发明轴承座式关节的分解结构示意图;

图2为本发明轴承座式关节的装配结构示意图;

图3为本发明轴承座式关节的叉头法兰结构意图;

图4为图3的A部放大图;

图5为本发明轴承座式关节的十字轴总成分解结构示意图;

图6为本发明轴承座式关节的十字轴总成结构示意图;

图7为本发明轴承座式关节的轴承座结构示意图。

附图标记说明:

10、叉头法兰;11、基座;12、凸起;121、配合面;122、装配面;123、螺纹孔;13、配合槽;14、第一端面齿;141、齿牙;142、止口;143、耐磨层;

20、轴承座;21、基体;22、通孔;23、第二端面齿;24、锥形辊道孔;25、调整垫;26、滚子;27、挡环;28、密封圈;29、密封套;

30、十字轴总成;31、轴头;

40、螺栓。

具体实施方式

下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

下文对本发明的详细描述和示例实施例可结合附图来更好地理解,其中本发明的元件和特征由附图标记标识。

如图1至图7所示,本实施例的轴承座20式关节应用于轴承座式关节主传动万向轴,其包括:叉头法兰10,具有基座11,在所述基座11上形成有凸起12和配合槽13,所述凸起12具有配合面121和装配面122,其中所述配合面121上设有螺纹孔123;轴承座20,具有基体21,所述基体21上设有通孔22与所述螺纹孔123对应;以及十字轴总成30,具有轴头31,所述轴头31与轴承座20配合;所述配合面121上形成有第一端面齿14;所述基体21上形成有第二端面齿23与所述第一端面齿14啮合,所述叉头法兰10通过螺栓40与轴承座20固定。叉头法兰10、轴承座20、十字轴总成30以及螺栓40的材质均为现有技术,再次不做赘述。

上述的结构改变了现有的轴承座20与叉头法兰10的连接配合方式,其叉头法兰10与轴承座20采用第二端面齿23与第一端面齿14啮合,一方面提高了装配的效率,另一方面提高轴承座20与叉头法兰10的连接强度,装配的质量较高。

结合图3和图4,可以看出,所述第一端面齿14包括齿牙141,在所述齿牙141的外缘形成有止口,该止口与轴承座20的外端面相贴合。

进一步的,如图5和图6所示,在所述基体21沿中心轴线形成有锥形辊道孔24,所述锥形辊道孔24中依次配合有调整垫25、滚子26、挡环27、密封圈28和密封套29。其中调整垫25、滚子26、挡环27、密封圈28和密封套29均为现有技术,具体的装配结构同样为现有结构,再次不做赘述。

在本发明的创新构思下,发明人还对所述第一端面齿14或者第二端面齿23的齿牙141结构相同,相邻齿牙141的间距为3-5mm,优选的间距为4mm,在位于齿牙141及其根部形成耐磨层143,且该耐磨层143的厚度为0.01-0.02mm,优选的厚度为0.01mm,所述耐磨层143的材质为尼龙超细粉。提高端面齿表面材料的耐冲击性、耐磨耗和耐腐蚀性,减少端面齿产生疲劳裂纹或断裂情况,延长端面齿使用寿命。

具体的,所述尼龙超细粉为RILSAN细粉或尼龙11超细粉。具体的所述尼龙超细粉为RILSAN细粉或尼龙11超细粉。RILSAN细粉是法国ARKEMA(原ATOFINA阿托菲纳)的产品,由市场购买得到。

在本实施例中,为了增加耐磨层143的耐磨性能,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015-0.05%,优选的为0.02%。在此过程中,发明人通过大量的试验分析得到,一方面在喷涂时,二氧化硅粉末可以起到很好的骨架支撑作用;另一方面,通过齿端面的微观结构,发现二氧化硅粉末易填充于尼龙中高分子聚合体形成的网状结构中(Si与H形成氢键),即使齿牙141啮合且处于高速的转动,提高了耐磨层143的抗冲击能力,以及抗磨削能力。

对此,在实际的生产使用过程中,发明人对不添加二氧化硅粉末的耐磨层143进行同等条件的测试,相应的使用寿命缩短10%左右。

进一步的,所述尼龙超细粉经过活化保温预处理,其处理温度为50-70℃,优选的温度为60℃。经过预处理活化的二氧化硅粉末的活性更强,其更容易填充于尼龙中高分子聚合体形成的网络中,使得耐磨层143更致密,有利于提高耐磨层143的抗冲击、抗冲刷性能,且提高抗腐蚀性能(水汽的腐蚀)。

本发明还提供了一种上述轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为硫酸、盐酸或者硝酸,其质量分数为0.5-0.8%;处理时间为5-10min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为50-70℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015-0.05%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.5-0.7MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为200-250℃。

针对本发明的轴承座20式关节的制作方法,结合以下具体的实施例来进行说明。

实施例1

本实施例的轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为硫酸、盐酸或者硝酸,其质量分数为0.5%,处理时间为5min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为50℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.5MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为200℃。

如图4所示,经测量在齿牙141上形成有一层0.01mm左右的耐磨层143,该耐磨层143提高端面齿表面材料的耐冲击性、耐磨耗和耐腐蚀性,减少端面齿产生疲劳裂纹或断裂情况,延长端面齿使用寿命。经现场使用检测的数据统计,使用寿命较原来提升5%左右,具有校好的使用效果。

实施例2

本实施例的轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为盐酸或者硝酸,其质量分数为0.8%;处理时间为10min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为70℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.5MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为200℃。

经测量在齿牙141上形成有一层0.012mm左右的耐磨层143。

实施例3

本实施例的轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为硫酸、盐酸或者硝酸,其质量分数为0.6%;处理时间为5min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为70℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.015%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.7MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为250℃。

经测量在齿牙141上形成有一层0.02mm左右的耐磨层143。

实施例4

本实施例的轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为硫酸、盐酸或者硝酸,其质量分数为0.5%;处理时间为10min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为60℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.02%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.5MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为220℃。

实施例5

本实施例的轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为硫酸、盐酸或者硝酸,其质量分数为0.7%;处理时间为8min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为60℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.04%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.6MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为240℃。

实施例6

本实施例的轴承座20式关节的制作方法,包括以下步骤:

步骤S101、对叉头法兰10、轴承座20进行齿牙141制作,使得叉头法兰10的第一端面齿14和轴承座20上的第二端面齿23相互啮合;

步骤S102、对第一端面齿14、第二端面齿23进行酸处理,所述酸为硫酸、盐酸或者硝酸,其质量分数为0.5%;处理时间为7min,然后冲洗烘干;

步骤S103、对尼龙超细粉进行活化保温预处理,其处理温度为50℃,所述尼龙超细粉添加有二氧化硅粉末,添加量为尼龙超细粉总重量的0.05%;

步骤S104、将步骤S102处理过的尼龙粉体喷涂到步骤S101中所述第一端面齿14、第二端面齿23外表面上,喷枪的压力为0.7MPa;

步骤S105、对喷涂后的第一端面齿14、第二端面齿23进行固化保温处理,保温温度为250℃。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种十字轴式万向轴关节轴向游隙控制试验台

- 一种关节带任意角锁定机构的十字轴式万向联轴器