控制U形件热处理变形的方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及锻件热处理技术领域,具体是一种控制U形件热处理变形的方法。

背景技术

磁约束核聚变动力装置超大型环向场(TF)线圈盒的核心部件之一为一大型U形结构形件(简称U形件),该U形件长度达到4米,高度达1米,开口宽度达1.6米,且其底板部分厚度大于侧板部分厚度,底板部分厚度与侧板部分厚度差异大,通常差异大于4倍厚度。

常规应用的底板部分厚度与侧板部分厚度差异大的大型U形件,为了保证其尺寸形状符合要求,常规制造方法是将该结构件拆分成一个底板和二个侧板,然后分别进行锻件制造、热处理、机加工、组焊形成一个整体锻件。而对于用于磁约束核聚变动力装置超大型环向场(TF)线圈盒的大型U形件,为了保证其使用寿命和减小在役检修时间,现采用整体锻造成形后热处理。但由于该U形件的侧板部分与底板部分厚度尺寸相差较大,属于典型的异形件,整体锻造成形的U形件进行高温热处理(包含冷却)时,因为不同部分的升温速度不同,极易变形,较难保证产品的最终尺寸和形状符合设计要求,需要专用工装设备后期矫正,锻件制造成本高。

发明内容

本发明所要解决的技术问题是提供一种控制U形件热处理变形的方法,以解决底板部分厚度大于侧板部分厚度,底板部分厚度与侧板部分厚度差异大的U形件在热处理时易变形的问题。

本发明解决其技术问题所采用的技术方案是:控制U形件热处理变形的方法包括以下步骤:

根据U形件的尺寸准备用于放置U形件的料盘,并在料盘的U形件的放置处设置多个间隔设置的用于支撑U形件的底板,以将U形件垫高并在U形件的底板与料盘之间形成间隙的垫块;

将U形件以开口向上的方式放置于垫块上;

在U形件的两侧分别固设多块沿U形件的长度方向间隔布置的挡块,所述挡块与料盘固定连接,所述挡块的内侧面与U形件的相应侧的外侧面配合,以在热处理时限制U形件下部分膨胀变形,所述挡块的高度大于U形件的底板高度,小于U形件的侧板高度,以在挡块的上方形成膨胀变形让位区,使U形件的底板在热处理时产生向下弯曲的形变;

在U形件上设置多根沿U形件的长度方向间隔布置的拉筋,所述拉筋的两端分别与U形件两侧的侧板的上端连接,以在热处理时控制U形件的侧板与膨胀变形让位区对应部分向外产生的膨胀变形量以及控制U形件的底板的向下弯曲的形变量,使其在要求范围内;

通过料盘对U形件进行吊装热处理。

进一步地,所述挡块的高度大于U形件的高度的一半。

进一步地,所述料盘上设有位于U形件的底板下方的通孔。

进一步地,所述挡块设置在U形件的底板的两侧;

进一步地,所述U形件的一侧的所述挡块与另一侧的所述挡块一一对应设置,所述拉筋的设置位置与设置所述挡块的位置对应。

本发明的有益效果是:本发明的控制U形件热处理变形的方法,主要针对底板部分厚度大于侧板部分厚度,底板部分厚度与侧板部分厚度差异大U形件,通过设置挡块以及拉筋,拉筋可以控制U形件的上部分的变形,挡块可以控制U形件的下部分的变形,并使U形件的底板产生向下弯曲的形变,以避免U形件1的底板因自重而产生过大的上弯变形,拉筋与挡块相互配合,可以将U形件,特别是大型U形件的形变控制在要求范围内,后期不用矫正,可以降低其制造成本,特别适合用于整体锻造成形的大型U形件的热处理变形控制。

附图说明

图1是U形件的结构示意图;

图2是料盘的俯视结构示意图;

图3是U形件的安装

图4是图3的俯视图;

图5是U形件的变形示意图;

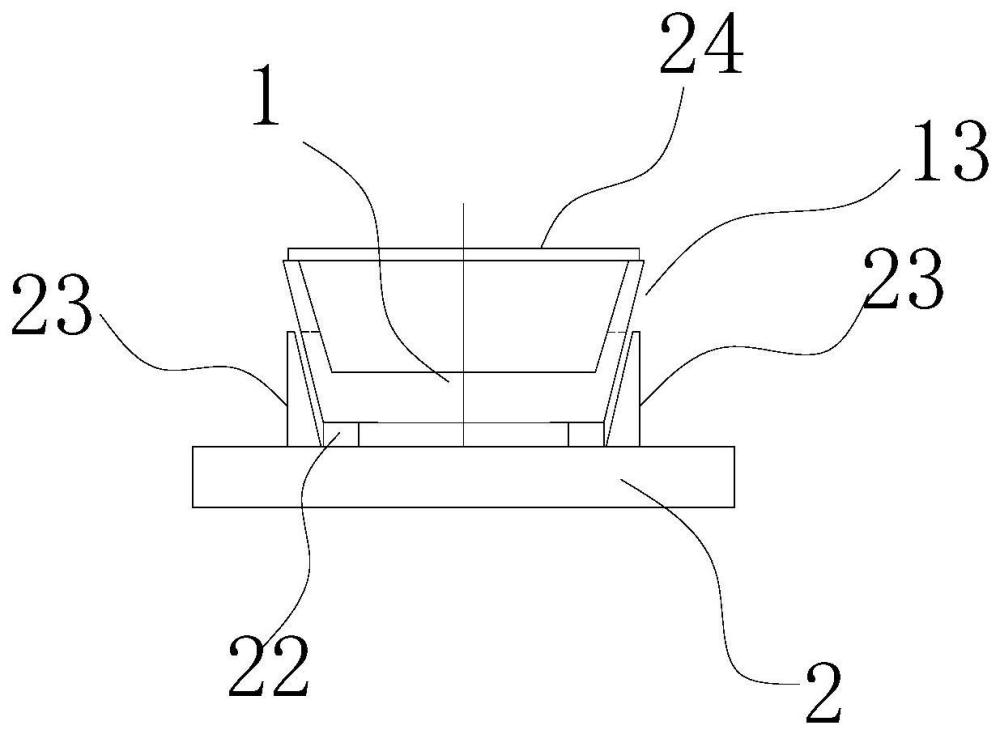

图中所示:U形件1,料盘2,底板11,侧板12,膨胀变形让位区13,通孔21,垫块22,挡块23,拉筋24。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

如图1所示,U形件1包括底板11和底板两侧的侧板12,当U形件的底板部分厚度大于侧板部分厚度,侧板部分与底板部分厚度尺寸相差较大,属于典型的异形件时,在热处理过程中因厚度不均,U形件1的侧板部分会先行到温向外张开,产生大变形,而在冷却时受锻件重力等因素,U形件的底板会产生中间下凹的变形,导致产品的尺寸和形状不符合设计要求。

为了解决上述问题,如图1至图4所示,本发明的控制U形件热处理变形的方法,包括以下步骤:

步骤一、根据U形件1的尺寸准备用于放置U形件1的料盘2,并在料盘2的U形件1的放置处设置多个间隔设置的用于支撑U形件1的底板,以将U形件1垫高并在U形件1的底板与料盘1之间形成间隙的垫块22,垫块22可以起减少U形件与料盘之间的接触面积,使U形件1的加热和冷却更均匀的作用,可以减小U形件的变形;

步骤二、将U形件1以开口向上的方式放置于垫块22上;

步骤三、在U形件1的两侧分别固设多块沿U形件1的长度方向间隔布置的挡块23,所述挡块23与料盘2固定连接,所述挡块23的内侧面与U形件1的相应侧的外侧面配合,以在热处理时限制U形件1下部分(与挡块23的内侧面配合部分)膨胀变形,所述挡块23的高度大于U形件1的底板高度,小于U形件1的侧板高度,以在挡块23的上方形成膨胀变形让位区13,使U形件1的底板在热处理时产生向下弯曲的形变,以避免U形件1的底板因自重而产生过大的上弯变形;

步骤四、在U形件1上设置多根沿U形件1的长度方向间隔布置的拉筋24,所述拉筋24的两端分别与U形件1两侧的侧板的上端连接,以在热处理时控制U形件1的侧板与膨胀变形让位区13对应部分向外产生的膨胀变形量以及控制U形件1的底板的向下弯曲的形变量,使其在要求范围内;

步骤五、通过料盘2对U形件1进行吊装热处理,以避免直接吊装U形件1使其变形。

上述步骤中,步骤二、步骤三以及步骤四可以任意调换顺序进行或不分先后。

如图5所示,U形件1热处理时,U形件1的侧板上端(与膨胀变形让位区13对应部分)会先到温,由于设有膨胀变形让位区13,且拉筋受热也会产生一定的变形,侧板上端可先向外膨胀变形,但受拉筋的作用其膨胀量会受到限制,侧板上端膨胀后会在挡块23的上端形成受力支点,使侧板产生使U形件1的底板向下弯曲的力,使其产生向下弯曲的形变,当U形件1的下部分向外膨胀时,又会受挡块23的内侧面作用而被限制在要求范围内。根据挡块23的设置情况通过实验合理设置一定强度的拉筋,从而可以达到既控制侧板上端变形量(控制挡块23的支点处对侧板的力),又可控制U形件1的底板向下弯曲的形变量,使其均在合理的范围。本发明的控制U形件热处理变形的方法,通过设置挡块23以及拉筋24,拉筋24可以控制U形件1的上部分(膨胀变形让位区13)的变形,挡块23可以控制U形件1的下部分的变形,并使U形件的底板产生向下弯曲的形变,以避免U形件1的底板因自重而产生过大的上弯变形,两者相互配合,可以将U形件1,特别是大型U形件的形变控制在要求范围内,后期不用矫正,可以降低加工成本,特别适合用于整体锻造成形的大型U形件的热处理变形控制。

可以理解的是,本发明中的垫块22之间的间距、挡块23之间的间距以及拉筋24之间的间距应设置在合适范围内,以使U形件的受力和变形更均匀,具体可以根据实验来确定。

为了便于U形件1的底板产生向下弯曲的形变,以及便于与拉筋24配合控制U形件的形变,最佳的,所述挡块23的高度大于U形件1的高度的一半。

为了便于冷却U形件1,所述料盘2上设有位于U形件1的底板下方的通孔21。设有通孔21后更便于冷却液在U形件1的底板下方流动,可以使U形件1的冷却更均匀,更便于控制U形件1的变形。

本发明中,挡块23设置在U形件1的底板的两侧。当U形件1的底板宽度较宽时,底板的中部也可设置挡块23。

U形件1两侧的挡块可以对应设置或交错设置,拉筋24的位置也可任意设置,最佳的,所述U形件1的一侧的所述挡块23与另一侧的所述挡块23一一对应设置,所述拉筋24的设置位置与设置所述挡块23的位置对应。上述设置方式对U形件1的变形控制效果最好。

- 一种T250钢薄壁筒形件的热处理变形控制方法

- 环状槽形薄壁零件的热处理变形校正回火夹具