一种光伏组件抗蜗牛纹性能的抽检方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及太阳能电池制造质量控制的技术领域,具体而言,涉及一种光伏组件抗蜗牛纹性能的抽检方法。

背景技术

光伏组件的蜗牛纹现象,又称为闪电纹、蛇形纹、蚯蚓纹,是一种太阳能光伏组件的电池片表面日益渐增的变色现象,太阳能行业一直有一个难以解决的问题,就是从安装开始几个月到几年不等,太阳能光伏组件的电池片便会出现变色,大约一个手指粗的狭窄交错的暗线开始出现在光伏组件的表面,这便是蜗牛纹现象。

引起光伏组件发生蜗牛纹现象的因素有很多,包括电池片的隐裂、封装材料-EVA中磷、氯、硫元素等杂质、背板的水汽透过率、电池片的银浆成分等,都会对光伏组件的蜗牛纹现象产生很大的影响。

怎么样测试光伏组件的抗蜗牛纹性能已然光伏组件行业的一大难题,目前光伏组件的蜗牛纹测试方法主要是对实验室中的样品进行测试,测试方法包括以下步骤:

步骤1,在层压件(组件的半成品)上制造隐裂纹,将层压件的玻璃面朝下,在保证背板完好性的前提下使用尖锐工具敲击层压件的背板,直至层压件的电池片产生隐裂纹;

步骤2,对层压件密封,将层压件四周用硅胶进行密封;

步骤3,层压件测试,待层压件四周的硅胶固化后,将层压件放置在85℃、85%RH且有光源的条件下进行照射,光源的光线与层压件的玻璃面垂直,光强要求为400~1500W/m2,照射时间为500~3000小时。

光伏组件在出厂运输到工地以后,产生隐裂主要是由于安装过程中的踩踏、手压等对玻璃面进行重压导致的,而上述测试方法则是通过对封装前的层压件施加压力形成隐裂,或者通过对层压件的背板进行重击产生隐裂,形成隐裂的方法和光伏组件使用过程中产生隐裂的方式存在很大的差别,会导致测试结果与实际偏离,准确度较低,且上述测试方法需要在专门的双85环境内持续测试至少500个小时,测试时间过长且效率低,不具备实用性。

发明内容

本发明要解决的问题是:提供一种测试时间短且测试结果准确度高的光伏组件抗蜗牛性能的抽检方法。

为解决上述问题,本发明提供一种光伏组件抗蜗牛纹性能的抽检方法,包括:

步骤S1,获取预设数量的光伏组件,对各所述光伏组件的玻璃面进行重压以使各所述光伏组件内的电池片产生隐裂;

步骤S2,针对每个所述光伏组件,将所述光伏组件的正极和负极进行短接,并将所述光伏组件放入至紫外环境箱内;

步骤S3,控制所述紫外环境箱打开内部的光照组件对各所述光伏组件进行照射,以使各所述光伏组件持续发电;

步骤S4,统计各所述光伏组件放入至所述紫外环境箱内持续发电的测试时间,并判断所述测试时间是否大于预设的目标时间:

若是,则转向步骤S5;

若否,则返回所述步骤S3;

步骤S5,取出各所述光伏组件,针对每个所述光伏组件,于阳光下观察所述光伏组件上的蜗牛纹得到对应的抽检结果。

本方案中,考虑到目前对于光伏组件抗蜗牛纹性能的测试方法主要通过对封装前的层压件施加压力形成隐裂,或者通过对层压件的背板进行重击产生隐裂,但是形成隐裂的方法和光伏组件使用过程中产生隐裂的方式存在很大的差别,会导致测试结果与实际偏离,准确度较低,因此,本方案中,还原光伏组件使用过程产生隐裂的方式,在步骤S1中,对光伏组件的玻璃面进行重压产生隐裂,能够使得最终的抽检结果更贴合于实际,增加准确度。

进一步的,考虑到目前对于光伏组件抗蜗牛纹性能的测试方法需要在专门的双85环境内持续测试至少500个小时,测试时间过长且效率低,不具备实用性,因此,本方案中,将紫外环境箱作为测试环境,将光伏组件放入至紫外环境箱内进行测试,能够大大减少测试时间并保证测试结果的准确度,同时紫外环境箱具备便捷移动性,于任意场所均能进行测试,不受实验室的场所局限性,实用性更高。

优选的,所述步骤S1中所述光伏组件的预设数量为2个,且各所述光伏组件的长度范围为0.3m~2.8m、宽度为0.3m~1.4m。

优选的,每个所述光伏组件内均设有多个所述电池片,每个所述光伏组件均对应一电池片总数,所述步骤S1包括:

步骤S11,获取预设数量的所述光伏组件;

步骤S12,针对每个所述光伏组件,对所述光伏组件的玻璃面进行重压并进行电致发光测试得到所述光伏组件对应的一隐裂情况图像;

步骤S13,针对每个所述光伏组件,根据所述隐裂情况图像判断所述光伏组件内隐裂电池片的数量是否大于所述电池片总数的50%且严重隐裂电池片的数量是否大于电池片总数的20%:

若是,则转向步骤S2;

若否,则返回步骤S12。

本方案中,通过电致发光测试得到的隐裂情况图像持续对隐裂电池片的数量和严重隐裂电池片的数量进行判断,保证隐裂电池片和严重隐裂电池片达到一定数量,贴近实际重压造成的电池片隐裂情况,提高最终抽检结果的准确性。

优选的,所述步骤S3中,控制所述紫外环境箱打开内部的所述光照组件对各所述光伏组件进行照射之后还包括一温度控制过程,所述温度控制过程包括:

步骤A1,实时采集所述紫外环境箱内部的实时温度并判断所述实时温度是否大于预设的第一标准温度:

若是,则转向步骤A2;

若否,则控制所述紫外环境箱增加所述光照组件的光照强度,随后返回所述步骤A1;

步骤A2,针对每个所述光伏组件,实时检测所述光伏组件内所述电池片的表面温度;

步骤A3,判断所述表面温度是否大于预设的第二标准温度:

若是,则转向所述步骤S4;

若否,则控制所述紫外环境箱增加所述光照组件的光照强度,随后返回所述步骤A2。

优选的,所述第一标准温度为70℃,所述第二标准温度为90℃。

优选的,所述紫外环境箱内放置有一可加热水桶,所述可加热水桶内储存有水,各所述光伏组件位于所述可加热水桶的上方,则所述步骤A3中,控制所述紫外环境箱增加所述光照组件的光照强度之后还包括:

控制所述可加热水桶对储存的水进行加热,随后返回所述步骤A2。

优选的,所述可加热水桶内储存的水的温度位于80℃~95℃之间。

优选的,所述目标时间为168小时。

附图说明

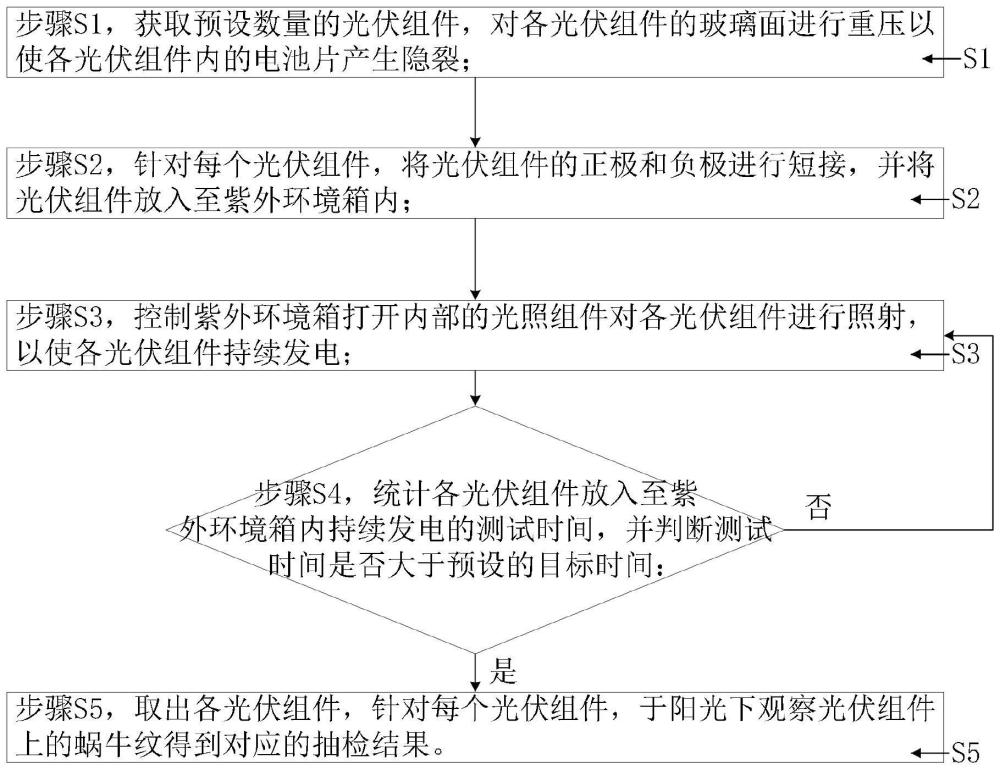

图1为本发明的步骤流程图;

图2为本发明的步骤S1的具体流程图;

图3为本发明的温度控制过程的步骤流程图。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

本发明的较佳的实施例中,基于现有技术中存在的上述问题,现提供一种光伏组件抗蜗牛纹性能的抽检方法,如图1所示,包括:

步骤S1,获取预设数量的光伏组件,对各光伏组件的玻璃面进行重压以使各光伏组件内的电池片产生隐裂;

步骤S2,针对每个光伏组件,将光伏组件的正极和负极进行短接,并将光伏组件放入至紫外环境箱内;

步骤S3,控制紫外环境箱打开内部的光照组件对各光伏组件进行照射,以使各光伏组件持续发电;

步骤S4,统计各光伏组件放入至紫外环境箱内持续发电的测试时间,并判断测试时间是否大于预设的目标时间:

若是,则转向步骤S5;

若否,则返回步骤S3;

步骤S5,取出各光伏组件,针对每个光伏组件,于阳光下观察光伏组件上的蜗牛纹得到对应的抽检结果。

具体地,本实施例中,考虑到目前对于光伏组件抗蜗牛纹性能的测试方法主要通过对封装前的层压件施加压力形成隐裂,或者通过对层压件的背板进行重击产生隐裂,但是形成隐裂的方法和光伏组件使用过程中产生隐裂的方式存在很大的差别,会导致测试结果与实际偏离,准确度较低,因此,本方案中,还原光伏组件使用过程产生隐裂的方式,在步骤S1中,对光伏组件的玻璃面进行重压产生隐裂,能够使得最终的抽检结果更贴合于实际,增加准确度。

优选的,考虑到目前对于光伏组件抗蜗牛纹性能的测试方法需要在专门的双85环境内持续测试至少500个小时,测试时间过长且效率低,不具备实用性,因此,本方案中,将紫外环境箱作为测试环境,将光伏组件放入至紫外环境箱内进行测试,能够大大减少测试时间并保证测试结果的准确度,同时紫外环境箱具备便捷移动性,于任意场所均能进行测试,不受实验室的场所局限性,实用性更高。

优选的,本方法直接从生产线或光伏电站上抽取预设数量的光伏组件,进行成品测试,并非现有技术中对光伏组件的半成品进行测试,更贴合实际。

优选的,通过步骤S2将光伏组件的正极和负极进行短接,使得光伏组件在光照下能够产生电压和电流进行持续发电。

优选的,由于步骤S1中的光伏组件直接从生产线或光伏电站上抽取,因此步骤S5中,当光伏组件能够于阳光下观察到蜗牛纹时即可得出该批光伏组件抗蜗牛纹性能差的抽检结果,当光伏组件于阳光下观察不到蜗牛纹时即可得出该批光伏组件抗蜗牛纹性能差的抽检结果。

优选的,当电池片于阳光下能够观察到边缘有栅线变色时,说明光伏组件的外观有瑕疵,采用的封装材料有问题,可以进行问题追溯。

具体地,本实施例中,紫外环境箱的紫外线由紫外灯提供,而紫外灯由高压汞灯、铁卤素灯和碘镓灯组成,其紫外波段为320nm~380nm,确保照射到光伏组件正面的紫外光强度不小于100W/平方米,可见光波段为380nm~780nm,确保照射到光伏组件正面的强度不小于200W/平方米。

本发明的较佳的实施例中,步骤S1中光伏组件的预设数量为2个,且各光伏组件的长度范围为0.3m~2.8m、宽度为0.3m~1.4m。

具体地,本实施例中,紫外环境箱的特定是步入式,能够放入2块1.4m宽2.8m长的光伏组件。

本发明的较佳的实施例中,每个光伏组件内均设有多个电池片,每个光伏组件均对应一电池片总数,步骤S1如图2所示,包括:

步骤S11,获取预设数量的光伏组件;

步骤S12,针对每个光伏组件,对光伏组件的玻璃面进行重压并进行电致发光测试得到光伏组件对应的一隐裂情况图像;

步骤S13,针对每个光伏组件,根据隐裂情况图像判断光伏组件内隐裂电池片的数量是否大于电池片总数的50%且严重隐裂电池片的数量是否大于电池片总数的20%:

若是,则转向步骤S2;

若否,则返回步骤S12。

具体地,本实施例中,通过电致发光测试得到的隐裂情况图像持续对隐裂电池片的数量和严重隐裂电池片的数量进行判断,保证隐裂电池片和严重隐裂电池片达到一定数量,贴近光伏电站中安装和运维过程中实际重压造成的电池片隐裂情况,提高最终抽检结果的准确性。

优选的,在实际操作中,对光伏组件进行重压时,按压面积不大于0.02平方米,重量大于50公斤,且每片电池片都需要进行重压,以保证严重隐裂电池片的数量大于电池片总数的20%。

本发明的较佳的实施例中,步骤S3中,控制紫外环境箱打开内部的光照组件对各光伏组件进行照射之后还包括一温度控制过程,温度控制过程如图3所示,包括:

步骤A1,实时采集紫外环境箱内部的实时温度并判断实时温度是否大于预设的第一标准温度:

若是,则转向步骤A2;

若否,则控制紫外环境箱增加光照组件的光照强度,随后返回步骤A1;

步骤A2,针对每个光伏组件,实时检测光伏组件内电池片的表面温度;

步骤A3,判断表面温度是否大于预设的第二标准温度:

若是,则转向步骤S4;

若否,则控制紫外环境箱增加光照组件的光照强度,随后返回步骤A2。

本发明的较佳的实施例中,第一标准温度为70℃,第二标准温度为90℃。

本发明的较佳的实施例中,紫外环境箱内放置有一可加热水桶,可加热水桶内储存有水,各光伏组件位于可加热水桶的上方,则步骤A3中,控制紫外环境箱增加光照组件的光照强度之后还包括:

控制可加热水桶对储存的水进行加热,随后返回步骤A2。

具体地,本实施例中,通过紫外环境箱增加光照组件的光照强度、可加热水桶对储存的水进行加热可以保证每个电池片的表面温度均在90℃之上。

本发明的较佳的实施例中,可加热水桶内储存的水的温度位于80℃~95℃之间。

本发明的较佳的实施例中,目标时间为168小时。

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

- 一种光伏组件性能确定的方法和系统

- 一种光伏组件背板修补材料及其制备方法和修补方法

- 抗蜗牛纹光伏组件及其制造方法

- 一种抗蜗牛纹光伏组件