一种可防止旋流分散反应物的偏三甲苯氧化反应装置

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及氧化反应装置技术领域,具体为一种可防止旋流分散反应物的偏三甲苯氧化反应装置。

背景技术

现有液相空气连续氧化反应器在进行工作时,偏三甲苯、醋酸、催化剂等混合料的进料容易引起旋流,在离心力作用下,比重大的物质向外周运动,比重小的物质,例如气体则向中心积聚,导致气液混合不均匀,影响反应效率,偏三甲苯在反应过程中,需不断补充催化剂方可保持反应活性,在氧化反应器长时间工作时,催化剂总量消耗高,造成后续分离难度及成本的提升;物料在反应器内停留时间长,偏三甲苯和醋酸在反应器内燃烧多,并释放出大量二氧化碳,造成原料消耗高和环境污染。

现有的氧化反应器在针对偏三甲苯等物料进行混合时,不便于通过设置向上喷射气流的结构,来产生混合料时的一股向上的作用力,且再通过改动现有氧化反应器内部的搅拌结构,来产生一股向下的作用力,通过多股作用力的配合下,来加速现有氧化反应器内部搅拌过程,且不会出现旋流,导致比重大小不一物质分离的情况,现有的氧化反应器在进气的结构上不够灵活,不便于通过调节进气比例的结构,来控制氧化反应器内部不同位置的进气量,以灵活调整氧化反应器内部的搅拌过程。

针对上述问题,为此,提出一种可防止旋流分散反应物的偏三甲苯氧化反应装置。

发明内容

本发明的目的在于提供一种可防止旋流分散反应物的偏三甲苯氧化反应装置,解决了背景技术中现有的氧化反应器不便于通过多股作用力的配合下,来加速现有氧化反应器内部搅拌过程,且不会出现旋流,导致比重大小不一物质分离的情况,现有的氧化反应器不便于控制氧化反应器内部不同位置的进气量,以灵活调整氧化反应器内部的搅拌过程的问题。

为实现上述目的,本发明提供如下技术方案:一种可防止旋流分散反应物的偏三甲苯氧化反应装置,包括反应釜体和设置在反应釜体上端的釜盖,釜盖的内部设置有进气管体、气相出口和进料管体,且釜盖的上端设置有搅拌传动组件,搅拌传动组件的下端设置有联动轴,反应釜体的上端内部设置有输气连通组件,反应釜体的内部开设有反应腔,且反应腔的内部上端位置设置有反应液格栅挡板组件,反应腔的内部圆心位置设置有搅拌轴,且搅拌轴与联动轴处于同一轴线上,反应腔的内部中段设置有推进式涡轮桨叶,反应腔的内部下端设置有涡轮式搅拌桨叶;

反应腔内部还设置有第一环形进料管、第一环形进气管、第二环形进料管和第二环形进气管,第一环形进气管的内壁设置有气体通流口,且气体通流口设置多组。

进一步地,第一环形进料管和第一环形进气管位置处于推进式涡轮桨叶和涡轮式搅拌桨叶之间位置,第二环形进料管和第二环形进气管位置处于涡轮式搅拌桨叶下端位置,第一环形进气管和第二环形进气管为相同结构制成的构件,气体通流口径向与搅拌轴径向上呈四十五度角分布,供气时用于给与反应腔内部一股向上的作用力,推进式涡轮桨叶用于搅拌物料且将给与物料一个向下的作用力,涡轮式搅拌桨叶用于搅拌同一水平位置的物料,多股作用力配合下,让反应釜体内部物料搅拌均匀,第二环形进料管和第一环形进料管为相同构造制成的构件,第一环形进料管位置处于第一环形进气管的上端,第二环形进料管位置处于第二环形进气管的上端,反应釜体的内部还设置有内接管,内接管一端与第一环形进料管和第二环形进料管相连接,且内接管与进料管体处于同一竖直线上,反应腔的内部下端设置有底部空腔,反应釜体的下端设置有出料口,且出料口与反应腔内部相连通,第二环形进料管和第二环形进气管处于底部空腔位置。

进一步地,多组气体通流口均射向推进式涡轮桨叶或涡轮式搅拌桨叶环形水平范围内,轴支架的外侧设置有固定杆,且固定杆设置多组,多组的固定杆一端与反应腔内壁固定连接,推进式涡轮桨叶和涡轮式搅拌桨叶均设置在搅拌轴外侧,搅拌轴一端活动设置在轴支架内部。

进一步地,反应液格栅挡板组件设置四组,且轴向均布在反应腔内部上端,反应液格栅挡板组件包括弧形格栅挡板和设置在反应腔内壁的固定圆块,固定圆块一侧设置有连接柱,连接柱一侧设置有连接圆块,连接圆块一侧活动设置有旋转圆块,且旋转圆块与弧形格栅挡板固定连接,固定圆块内部固定设置有固定电机,固定电机一端设置有旋转轴,且旋转轴贯穿连接柱,弧形格栅挡板的弧形与反应腔内壁弧形相匹配。

进一步地,输气连通组件包括输气筒和螺纹设置在输气筒上端的螺纹柱,输气筒的上端还设置有对接管,输气筒的一侧连通设置有第一连接管、第二连接管和第三连接管,第一连接管、第二连接管和第三连接管为相同结构制成的构件,第一连接管包括设置在一侧的分流管,且分流管设置两组,对接管的中段位置设置有伸缩部,对接管与进气管体处于同一竖直线上,输气筒的内部开设有升降腔,升降腔的内部嵌合设置有升降阀块,升降阀块内部开设有有气流道,且气流道与对接管相连通。

进一步地,第一连接管一侧的两组分流管分别与第一环形进气管和第二环形进气管相连通,且第一连接管给与第一环形进气管的通气量多,给与第二环形进气管的通气量少,第二连接管给与第一环形进气管和第二环形进气管的通气量相等,第三连接管给与第二环形进气管的通气量多,给与第一环形进气管的通气量少。

进一步地,螺纹柱上端开设有异形槽,釜盖的内部设置有马达,马达的输出端通过轴连接设置有嵌合柱,嵌合柱的外侧设置有固定条,且固定条设置两组,固定条靠近马达端部的一侧设置有电性元件,嵌合柱和两组固定条嵌合在异形槽内部。

进一步地,对接管的上端设置有连接结构,对接管通过连接结构与进气管体相连通,连接结构包括设置在进气管体下端的嵌合环,嵌合环外侧设置有气囊构件,气囊构件一侧连通设置有硬型管,硬型管一侧设置有气泵,对接管上端开设有环形槽,环形槽外侧开设有配合条槽。

进一步地,环形槽与嵌合环相匹配,配合条槽的宽度与硬型管的直径相匹配,进料管体和内接管之间的连通也是通过连接结构的结构实现的,气泵与电性元件电性连接。

进一步地,气囊构件包括设置在嵌合环外侧的第一气囊环和设置在嵌合环内侧的第二气囊环,第一气囊环和第二气囊环之间连通设置有气囊通道,且第一气囊环、第二气囊环和气囊通道均固定设置在嵌合环内部。

与现有技术相比,本发明的有益效果如下:

1、本发明提供的一种可防止旋流分散反应物的偏三甲苯氧化反应装置,本申请通过气体通流口径向与搅拌轴径向上呈四十五度角分布,供气时用于给与反应腔内部一股向上的作用力,推进式涡轮桨叶用于搅拌物料且将给与物料一个向下的作用力,涡轮式搅拌桨叶用于搅拌同一水平位置的物料,多股作用力配合下,让反应釜体内部物料搅拌均匀,通过输气连通组件来控制第一环形进气管和第二环形进气管不同的进气比例,进而控制氧化反应器内部不同位置的进气量,解决了现有的氧化反应器在针对偏三甲苯等物料进行混合时,不便于通过设置向上喷射气流的结构,来产生混合料时的一股向上的作用力,且再通过改动现有氧化反应器内部的搅拌结构,来产生一股向下的作用力,通过多股作用力的配合下,来加速现有氧化反应器内部搅拌过程,且不会出现旋流,导致比重大小不一物质分离的情况,现有的氧化反应器在进气的结构上不够灵活,不便于通过调节进气比例的结构,来控制氧化反应器内部不同位置的进气量,以灵活调整氧化反应器内部的搅拌过程的问题。

附图说明

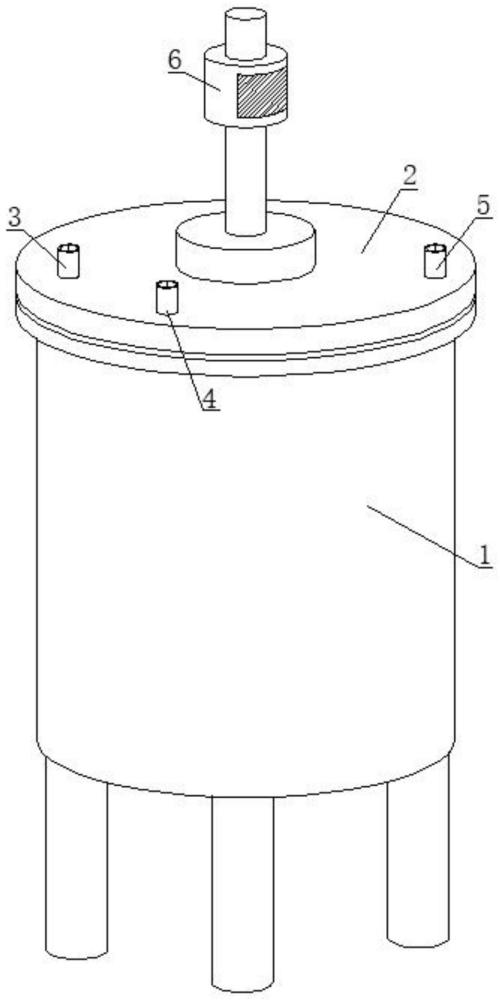

图1为本发明的整体结构示意图;

图2为本发明的反应釜体和釜盖平面结构示意图;

图3为本发明的第一环形进气管和第二环形进气管结构示意图;

图4为本发明的反应液格栅挡板组件结构示意图;

图5为本发明的固定圆块和连接柱结构示意图;

图6为本发明的输气连通组件结构示意图;

图7为本发明的输气筒平面结构示意图;

图8为本发明的马达和嵌合柱结构示意图;

图9为本发明的图6中A处放大结构示意图;

图10为本发明的气囊构件平面结构示意图。

图中:1、反应釜体;111、底部空腔;11、反应腔;12、轴支架;121、固定杆;13、出料口;14、涡轮式搅拌桨叶;15、推进式涡轮桨叶;16、第一环形进料管;17、第一环形进气管;171、气体通流口;18、第二环形进料管;19、第二环形进气管;2、釜盖;21、马达;22、嵌合柱;23、固定条;24、电性元件;3、进气管体;4、气相出口;5、进料管体;51、内接管;6、搅拌传动组件;61、联动轴;7、输气连通组件;71、输气筒;711、升降阀块;712、升降腔;713、气流道;72、第一连接管;721、分流管;73、第二连接管;74、第三连接管;75、螺纹柱;751、异形槽;76、对接管;761、伸缩部;77、连接结构;771、嵌合环;772、气囊构件;7721、第一气囊环;7722、第二气囊环;7723、气囊通道;773、硬型管;774、气泵;775、环形槽;7751、配合条槽;8、反应液格栅挡板组件;81、弧形格栅挡板;82、固定圆块;821、固定电机;822、旋转轴;83、连接柱;84、连接圆块;85、旋转圆块;9、搅拌轴。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了解决现有的氧化反应器在针对偏三甲苯等物料进行混合时,不便于通过设置向上喷射气流的结构,来产生混合料时的一股向上的作用力,且再通过改动现有氧化反应器内部的搅拌结构,来产生一股向下的作用力,通过多股作用力的配合下,来加速现有氧化反应器内部搅拌过程,且不会出现旋流,导致比重大小不一物质分离情况的技术问题,如图1-图5所示,提供以下优选技术方案:

一种可防止旋流分散反应物的偏三甲苯氧化反应装置,包括反应釜体1和设置在反应釜体1上端的釜盖2,釜盖2的内部设置有进气管体3、气相出口4和进料管体5,且釜盖2的上端设置有搅拌传动组件6,搅拌传动组件6的下端设置有联动轴61,反应釜体1的上端内部设置有输气连通组件7,反应釜体1的内部开设有反应腔11,且反应腔11的内部上端位置设置有反应液格栅挡板组件8,反应腔11的内部圆心位置设置有搅拌轴9,且搅拌轴9与联动轴61处于同一轴线上,反应腔11的内部中段设置有推进式涡轮桨叶15,反应腔11的内部下端设置有涡轮式搅拌桨叶14,反应腔11内部还设置有第一环形进料管16、第一环形进气管17、第二环形进料管18和第二环形进气管19,第一环形进气管17的内壁设置有气体通流口171,且气体通流口171设置多组。

第一环形进料管16和第一环形进气管17位置处于推进式涡轮桨叶15和涡轮式搅拌桨叶14之间位置,第二环形进料管18和第二环形进气管19位置处于涡轮式搅拌桨叶14下端位置,第一环形进气管17和第二环形进气管19为相同结构制成的构件,气体通流口171径向与搅拌轴9径向上呈四十五度角分布,供气时用于给与反应腔11内部一股向上的作用力,推进式涡轮桨叶15用于搅拌物料且将给与物料一个向下的作用力,涡轮式搅拌桨叶14用于搅拌同一水平位置的物料,多股作用力配合下,让反应釜体1内部物料搅拌均匀,第二环形进料管18和第一环形进料管16为相同构造制成的构件,第一环形进料管16位置处于第一环形进气管17的上端,第二环形进料管18位置处于第二环形进气管19的上端,反应釜体1的内部还设置有内接管51,内接管51一端与第一环形进料管16和第二环形进料管18相连接,且内接管51与进料管体5处于同一竖直线上,反应腔11的内部下端设置有底部空腔111,反应釜体1的下端设置有出料口13,且出料口13与反应腔11内部相连通,第二环形进料管18和第二环形进气管19处于底部空腔111位置,多组气体通流口171均射向推进式涡轮桨叶15或涡轮式搅拌桨叶14环形水平范围内,轴支架12的外侧设置有固定杆121,且固定杆121设置多组,多组的固定杆121一端与反应腔11内壁固定连接,推进式涡轮桨叶15和涡轮式搅拌桨叶14均设置在搅拌轴9外侧,搅拌轴9一端活动设置在轴支架12内部,反应液格栅挡板组件8设置四组,且轴向均布在反应腔11内部上端,反应液格栅挡板组件8包括弧形格栅挡板81和设置在反应腔11内壁的固定圆块82,固定圆块82一侧设置有连接柱83,连接柱83一侧设置有连接圆块84,连接圆块84一侧活动设置有旋转圆块85,且旋转圆块85与弧形格栅挡板81固定连接,固定圆块82内部固定设置有固定电机821,固定电机821一端设置有旋转轴822,且旋转轴822贯穿连接柱83,弧形格栅挡板81的弧形与反应腔11内壁弧形相匹配。

具体的,进料管体5用于将混合料经内接管51、第一环形进料管16和第二环形进料管18输送进反应腔11内部,当混合料蓄满反应腔11一定的高度之后,此时由进气管体3和输气连通组件7向第一环形进气管17和第二环形进气管19内部进气,因多组气体通流口171的四十五度设置,第一环形进气管17产生一个向上的作用力将混合料向上推,使其被推进式涡轮桨叶15进行搅拌,而第二环形进气管19也产生一个向上的作用力将混合料向上推,此时混合料再被涡轮式搅拌桨叶14搅拌之后,仍旧上升,直至被第一环形进气管17的气流再度作用经推进式涡轮桨叶15搅拌,因推进式涡轮桨叶15的设置,推进式涡轮桨叶15在搅拌之后会产生一个向下的作用力,将混合料向下作用,且推进式涡轮桨叶15产生作用力处于推进式涡轮桨叶15的正下方,而第一环形进气管17和第二环形进气管19产生的作用力呈环形,处于推进式涡轮桨叶15作用力的外侧,即多股作用力的配合下,混合料在反应腔11内部翻滚,且不断被涡轮式搅拌桨叶14和推进式涡轮桨叶15进行搅拌,加快了搅拌速率,且不会出现混合料旋流物质分散的情况,底部空腔111的设置,使得下沉的物料被分流靠近反应腔11内壁,更靠近第二环形进气管19产生的气流,进而起到更好的作用力效果,在反应腔11内部物料混合氧化反应强烈时,反应液会冲击釜盖2,此时通过电驱动固定电机821,使得旋转轴822带动连接柱83转动,即带动弧形格栅挡板81进行旋转,使其原本由紧贴反应腔11内壁的状态转变为竖直在反应腔11内部状态,再电驱动旋转圆块85带动弧形格栅挡板81旋转,使得弧形格栅挡板81倾斜,此时四组弧形格栅挡板81的倾斜,可有效阻挡反应液的冲击,避免釜盖2受到损伤,通过此种方式加快装置内部反应,来减少反应时间,来避免不断补充催化剂的情况,且有效的减少原料消耗高和避免环境污染。

为了解决现有的氧化反应器在进气的结构上不够灵活,不便于通过调节进气比例的结构,来控制氧化反应器内部不同位置的进气量,以灵活调整氧化反应器内部搅拌过程的技术问题,如图6-图10所示,提供以下优选技术方案:

输气连通组件7包括输气筒71和螺纹设置在输气筒71上端的螺纹柱75,输气筒71的上端还设置有对接管76,输气筒71的一侧连通设置有第一连接管72、第二连接管73和第三连接管74,第一连接管72、第二连接管73和第三连接管74为相同结构制成的构件,第一连接管72包括设置在一侧的分流管721,且分流管721设置两组,对接管76的中段位置设置有伸缩部761,对接管76与进气管体3处于同一竖直线上,输气筒71的内部开设有升降腔712,升降腔712的内部嵌合设置有升降阀块711,升降阀块711内部开设有有气流道713,且气流道713与对接管76相连通,第一连接管72一侧的两组分流管721分别与第一环形进气管17和第二环形进气管19相连通,且第一连接管72给与第一环形进气管17的通气量多,给与第二环形进气管19的通气量少,第二连接管73给与第一环形进气管17和第二环形进气管19的通气量相等,第三连接管74给与第二环形进气管19的通气量多,给与第一环形进气管17的通气量少,螺纹柱75上端开设有异形槽751,釜盖2的内部设置有马达21,马达21的输出端通过轴连接设置有嵌合柱22,嵌合柱22的外侧设置有固定条23,且固定条23设置两组,固定条23靠近马达21端部的一侧设置有电性元件24,嵌合柱22和两组固定条23嵌合在异形槽751内部。

对接管76的上端设置有连接结构77,对接管76通过连接结构77与进气管体3相连通,连接结构77包括设置在进气管体3下端的嵌合环771,嵌合环771外侧设置有气囊构件772,气囊构件772一侧连通设置有硬型管773,硬型管773一侧设置有气泵774,对接管76上端开设有环形槽775,环形槽775外侧开设有配合条槽7751,环形槽775与嵌合环771相匹配,配合条槽7751的宽度与硬型管773的直径相匹配,进料管体5和内接管51之间的连通也是通过连接结构77的结构实现的,气泵774与电性元件24电性连接,气囊构件772包括设置在嵌合环771外侧的第一气囊环7721和设置在嵌合环771内侧的第二气囊环7722,第一气囊环7721和第二气囊环7722之间连通设置有气囊通道7723,且第一气囊环7721、第二气囊环7722和气囊通道7723均固定设置在嵌合环771内部。

具体的,在将釜盖2升降与反应釜体1进行安装时,嵌合柱22会下降直至嵌合在异形槽751内部,此时进气管体3也会下降,使得嵌合环771嵌合在环形槽775内部,硬型管773会嵌合在配合条槽7751内部,当嵌合柱22下降直至电性元件24也处于异形槽751内部之后,电性元件24电信号传递给气泵774,气泵774向第一气囊环7721内部充气,因第一气囊环7721通过气囊通道7723和第二气囊环7722相连通,此时第一气囊环7721和第二气囊环7722充气膨胀,进而与环形槽775内壁紧密贴合,在进行气体传输时,不会出现泄漏情况,气体经进气管体3进入到对接管76和气流道713内部,当反应腔11内部初期反应时,可通过马达21驱动螺纹柱75旋转,使得升降阀块711下降,直至气流道713与第一连接管72相连通,此时由第一环形进气管17出去的气体较多,第二环形进气管19出去的气体较少,可有利于初期大颗粒物质重量较重,在反应腔11上端堆叠,不易带动上移的情况,当中期反应时,通过马达21驱动使得气流道713与第二连接管73相连通,此时第一环形进气管17和第二环形进气管19出去的气体相等,有利于反应腔11内部的均匀搅拌,当后期反应时,由第二环形进气管19出去的气体较多,第一环形进气管17出去的气体较少,此时反应腔11内部的原料颗粒已经较小,且混合均匀在反应腔11的液相中,加大第二环形进气管19的出气量,可有利于反应腔11内部液相及原料的翻滚,而第一环形进气管17位置气体量的减小,可避免带动反应液向上溅射,对釜盖2产生顶撞,当釜盖2和反应釜体1分离时,直至电性元件24脱离异形槽751,电信号驱动气泵774抽气,使得第一气囊环7721和第二气囊环7722萎缩,嵌合环771可与环形槽775分离。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种反应物快速冷却装置

- 一种生物酶旋流分散反应器

- 一种旋流分散反应器