一种市政管道的预制基座及其管道施工方法

文献发布时间:2023-06-19 19:20:08

技术领域

本申请涉及管道施工安装领域,尤其涉及市政管道的预制基座及其管道施工方法。

背景技术

市政管道是市政基础设施建设工程中的一种,主要用于城市道路的供水、排水、引流等;市政管道埋设于施工地底时,需要使用管道基座对市政管道进行支撑,而随着城市建设的现代化进程推进,现有的管道基座通常会在工厂内预制成型、再搬运至施工现场进行快速施工安装,以缩短管道施工的周期,提高施工效率并确保施工质量。

现有预制基座的顶部通常设有容纳槽,容纳槽预制成与市政管道相适配的形状,可以对市政管道进行稳固支撑。然而,某些沟槽的开设深度较浅,市政管道安装于沟槽并将沟槽填平后,倘若市政管道顶部所承受的建筑物压强极大时,哪怕管道的顶部有盖板进行辅助卸力,还是会存在市政管道的整体结构受力变形的可能,进而造成市政管道局部堵塞或出现开裂渗漏,影响市政管道的正常使用。

发明内容

为了解决市政管道承压易变形受损的问题,本申请提供了一种市政管道的预制基座及其管道施工方法。

第一方面,本申请提供的一种市政管道的预制基座采用如下技术方案:

一种市政管道的预制基座,包括基座本体和两组顶撑机构,基座本体的上表面设有容纳腔,容纳腔底部设有用于支撑市政管道的支承座,支承座与容纳腔的两侧内壁之间分别安装有弹性支撑机构;

两组顶撑机构分别设于容纳腔的两相对侧,其中,顶撑机构包括转动设置于基座本体的顶撑件、竖向活动设置于基座本体的移动件以及连接于顶撑件与移动件之间的联动组件,顶撑机构通过联动组件转动设置于基座本体;移动件局部位于相邻弹性支撑机构的活动部件的下方;在安装状态下,弹性支撑机构处于收缩状态,两个顶撑件于市政管道上方相互抵接限位并共同护住市政管道。

通过采用上述的技术方案,通过设置弹性支撑机构于容纳腔内,支承座与弹性支撑机构可以共同对市政管道进行良好的支撑。市政管道放置于支承座后,市政管道迫使两侧的弹性支撑机构下移并带动移动件向下移动,移动件通过联动组件带动顶撑件转动,可以使两个顶撑件于市政管道上方相互抵接限位,以自动化的方式快速完成两个顶撑件的安装及连接,操作便捷,施工周期短。两个顶撑件共同对市政管道起到保护的作用,后续市政管道填埋、上方建设建筑物后,建筑物的压力作用于顶撑件沿着顶撑件分散到基座本体,减弱了市政管道所承受的载荷,能够减少市政管道受压变形甚至损坏的情况发生,进而降低市政管道局部堵塞或出现开裂渗漏的可能性。

可选的,联动组件包括转动件和连接件,转动件的一端设有第一转轴,转动件通过第一转轴转动设置于基座本体,移动件连接于转动件的自由端;连接件的一端通过第二转轴转动连接于转动件,第二转轴位于第一转轴与移动件之间;连接件的另一端通过第三转轴转动连接顶撑件,顶撑件位于转动件的上方,且顶撑件的转动位置位于第三转轴远离容纳腔的一侧。

通过采用上述的技术方案,市政管道放置于弹性支撑机构后,可以迫使弹性支撑机构的活动部件向下移动并带动移动件向下移动,从而使转动件绕第一转轴向下转动;连接件在转动件的带动下向下转动,可以使顶撑件绕自身与基座本体的转动位置、向靠近容纳腔的方向转动,最终两个顶撑件相向转动并顺利抵贴。本申请具有以弹性支撑机构小幅度形变带动顶撑件的大范围转动的优点,有利于小范围空间内该基座本体的正常使用以及市政管道的正常支设。

可选的,转动件与基座本体之间设有第一弹簧,第一弹簧用于迫使转动件向靠近顶撑件的方向转动。

通过采用上述的技术方案,通过设置第一弹簧使其始终产生作用于转动件的弹性力,可以使转动件保持停留于靠近顶撑件的位置,进而可以使顶撑件转动停留于容纳腔外侧的位置,便于市政管道的快速安装。

可选的,弹性支撑机构包括第一支撑板、伸缩部件和第二弹簧,伸缩部件固定于容纳腔的内底壁,第一支撑板固定于伸缩部件远离容纳腔内底壁的一端;第二弹簧套设于伸缩部件外周侧,第二弹簧始终具有作用于第一支撑板且方向向上的弹性力。

通过采用上述的技术方案,通过设置第一支撑板,第一支撑板受力后能够挤压第二弹簧使第二弹簧发生形变,第二弹簧的弹性力与市政管道的重力相互抵消,能够使市政管道放置后保持平衡状态;另外,伸缩部件的设置用于限制第二弹簧的伸缩方向,能够减少第二弹簧受力后发生侧向偏转导致第一支撑板水平移动的情况,有利于提高市政管道放置后的稳定性。

可选的,弹性支撑机构还包括连接于第一支撑板上表面的第三弹簧以及连接于第三弹簧远离第一支撑板一端的第二支撑板,其中,第三弹簧的数量设有多个,所有第三弹簧呈多行多列均匀布设。

通过采用上述的技术方案,通过设置第二支撑板以对市政管道起到辅助支撑的作用,市政管道放置于第二支撑板上方后,位于容纳腔宽度方向不同位置的第三弹簧具有不同的形变幅度,可以使第二支撑板转动至更加贴合市政管道外周壁的位置,进一步提高市政管道安装后的稳定性。

可选的,第二支撑板远离第三弹簧的一侧设有柔性垫层。

通过采用上述的技术方案,通过设置柔性垫层支撑市政管道,市政管道抵于柔性垫层后可以迫使柔性垫层发生适应性形变,提高市政管道与第二支撑板之间的适配性,从而进一步提高市政管道安装后的稳定性。

可选的,伸缩部件设为直线气缸,直线气缸的活塞杆固定于容纳腔内底壁,直线气缸的缸身与第一支撑板相固定;第二弹簧的一端抵于活塞杆,第二弹簧的另一端抵于直线气缸的缸身;顶撑件的周侧套设有保护气垫,保护气垫的进气端与直线气缸的出气端之间连接有气管。

通过采用上述的技术方案,通过在顶撑件的外周侧设置保护气垫,市政管道抵于弹性支撑机构后可以使挤压直线气缸使直线气缸向内回缩,此时直线气缸内部的空气可以通过气管排入保护气垫内部,使得保护气垫处于膨胀状态并得以保持,能够进一步承受顶部建筑的载荷,降低市政管道受压变形甚至损坏的可能性。

可选的,基座本体的上表面设有两个安装槽,两个安装槽分别位于容纳腔宽度方向的两侧,且每一安装槽的内壁均设有与容纳腔相连通的连通槽,当第二弹簧处于自然状态时,连通槽正对于第一支撑板下方;安装槽内部匹配安装有固定座,两组顶撑机构分别对应设置于两个固定座,以实现顶撑机构与基座本体之间的可拆卸安装;

转动件的自由端设有活动槽,移动件活动安装于活动槽内部,且移动件与活动槽之间连接有第四弹簧,当固定座安装于安装槽时,第四弹簧迫使移动件穿过连通槽并局部位于容纳腔内部。

通过采用上述的技术方案,通过设置固定座以固定顶撑机构,将固定座从安装槽内拆出,可以实现固定座与基座本体的单独运输,降低运输成本并提高运输便利性。固定座安装于基座本体时,通过迫使移动件向内移动完全缩入活动槽,可以顺利地将固定座放置于安装槽内;而当移动件移动至正对于连通槽的位置时,移动件能够在第四弹簧的弹力作用下自动脱离活动槽、穿过连通槽并进入相邻弹性支撑机构的第一支撑板下方,以便于后续市政管道安装后可以顺利带动两个顶撑件相互抵贴限位。

可选的,顶撑件远离基座本体的一侧固定有限位座,限位座远离顶撑件的一侧设有多个抵接块,所有抵接块沿容纳腔的延长方向间隔设置,使得相邻抵接块形成限位空间;在安装状态下,每一抵接块均抵贴于另一顶撑件上相邻限位空间的内底壁。

通过采用上述的技术方案,通过设置抵接块使两个顶撑件的抵接块相互抵贴,同时每一抵接块均能够抵贴于另一顶撑件上相邻限位空间的内底壁,有利于提高两个抵接块相互抵贴时的稳固性,进而能够对市政管道起到良好的保护作用,降低市政管道受压变形甚至损坏的可能性。

第二方面,本申请提供的一种管道施工方法采用如下技术方案:

一种管道施工方法,包括以下步骤:

步骤S1,测量放线;

步骤S2,沟槽开挖;

步骤S3,基础碎石垫层施工;于基底铺设150mm厚的中粗砂基础,压实度≥90%;

步骤S4,基座安装;包括:

S4.1,于沟槽底部进行基座中线放线;

S4.2,使用起吊设备吊起基座本体,将基座本体放置于沟槽底部,使基座本体的中线与沟槽底部的基座中线对齐,并人工辅助拼砌;

S4.3,检查基座本体的拼砌质量,相邻基座本体之间搭接紧密平顺;

S4.4,检查移动件与弹性支撑机构的相对位置,确定移动件位于相邻弹性支撑机构的活动部件的下方;

S4.5,检查顶撑件的位置,确认顶撑件位于容纳腔外侧;

步骤S5,市政管道安装;使用起吊设备吊起市政管道,将市政管道放置于容纳腔内、支承座的上方;确保市政管道的中线对齐,然后进行管道对接;市政管道抵压于弹性支撑机构,弹性支撑机构迫使移动件向下移动、通过联动组件带动顶撑件转动,两个顶撑件自动转动至相互抵接限位的位置,共同护住市政管道;

步骤S6,容纳腔填埋加固;向容纳腔内部填埋再生砂石骨料,再生砂石骨料将容纳腔填满,并将再生砂石骨料压实;

步骤S7,基座本体顶部支设盖板;使用起吊设备吊起盖板,将各个盖板一一盖合于容纳腔;盖板安装后抵紧于顶撑件;

步骤S8,沟槽回填。

通过采用上述的技术方案,市政管道安装后通过填埋再生砂石骨料,并于基座本体顶部支设盖板,可以对市政管道进行加固和保护;顶部建筑物的压力作用于盖板时,能够沿着顶撑件分散至基座本体,从而减少市政管道受压变形甚至损坏的情况发生,降低市政管道局部堵塞或出现开裂渗漏的可能性。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置多组弹性支撑机构,市政管道辅助于支承座后可以带动弹性支撑机构迫使移动件向下移动,移动件通过联动组件带动顶撑件转动,可以使得两个顶撑件于市政管道上方相互抵接限位,以自动化的方式快速完成两个顶撑件的安装及连接,操作便捷,施工周期短;

2.通过设置保护气垫,市政管道安装后迫使直线气缸向内回缩,直线气缸内部的空气可以通过气管排入保护气垫内部,使得保护气垫处于膨胀状态并得以保持,能够进一步承受顶部建筑的载荷,降低市政管道受压变形甚至损坏的可能性。

附图说明

图1是本实施例中市政管道预制基座的整体结构示意图;

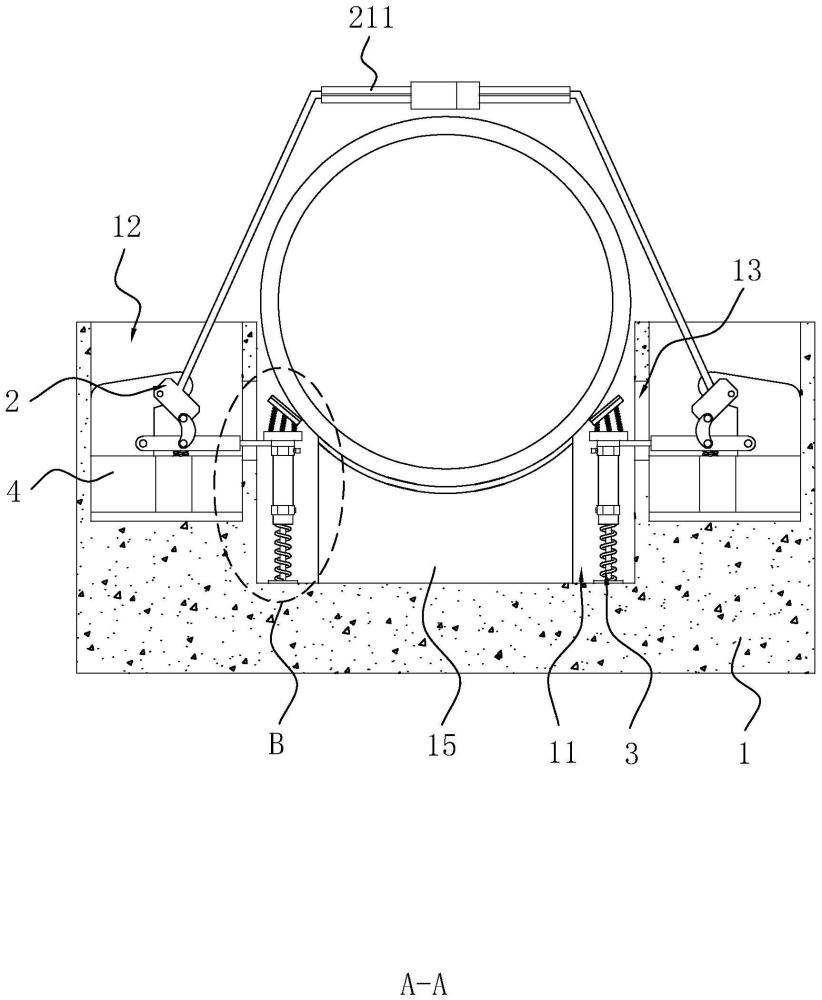

图2是图1中沿A-A向、基座本体的剖视图;

图3是图2中B处的放大图;

图4是本实施例中固定座和顶撑机构的结构示意图;

图5是图4中沿C-C向、转动件的剖视图;

图6是本实施例中盖板盖合于基座本体后的结构示意图。

附图标记说明:1、基座本体;11、容纳腔;12、安装槽;13、连通槽;14、限位卡槽;15、支承座;2、顶撑机构;21、顶撑件;211、保护气垫;212、限位座;213、抵接块;214、限位空间;22、移动件;221、挡台;23、转动件;231、活动槽;232、挡环;24、连接件;25、第一转轴;26、第二转轴;27、第三转轴;28、第四转轴;29、第四弹簧;3、弹性支撑机构;31、第一支撑板;32、直线气缸;321、缸身;322、活塞杆;323、支挡板;33、第二弹簧;34、第二支撑板;341、柔性垫层;35、第三弹簧;4、固定座;41、第一弹簧;42、限位凸部;5、盖板。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

实施例1

本申请实施例公开了一种市政管道的预制基座。

参照图1,一种市政管道的预制基座,包括基座本体1和顶撑机构2;其中,基座本体1于工厂内部预制加工成型,基座本体1的上表面设有容纳腔11,容纳腔11的内底壁固定有一体成型的支承座15,支承座15宽度方向的两侧分别与容纳腔11的两侧内壁间隔设置。参照图2,容纳腔11内部设有两组弹性支撑机构3,每一弹性支撑机构3均位于支承座15与相邻容纳腔11内壁的间隙内,且弹性支撑机构3常态下高于支承座15的上表面,可以辅助支撑市政管道。

参照图3,弹性支撑机构3包括第一支撑板31、伸缩部件、第二弹簧33、第二支撑板34和第三弹簧35;其中,伸缩部件设置为直线气缸32,直线气缸32的一端固定连接于容纳腔11的内底壁,第一支撑板31固定连接于直线气缸32远离容纳腔11内底壁的一端;第一支撑板31设置为矩形形状,第一支撑板31的延长方向与容纳腔11的延长方向同向设置;另外,为了提高第一支撑板31的稳定性,第一支撑板31可以通过多个直线气缸32固定支设于容纳腔11内。

第二弹簧33套设于直线气缸32活塞杆322的外周侧,第二弹簧33的一端抵靠于直线气缸32的缸身321;直线气缸32的活塞杆322端部固定有支挡板323,第二弹簧33远离缸身321的一端抵贴于支挡板323;第二弹簧33设置为压缩弹簧,第二弹簧33处于常态压缩状态并能够始终产生作用于直线气缸32的弹性力,从而使直线气缸32常态处于伸长状态。

在本实施例中,直线气缸32活塞杆322端部的支挡板323固定连接于容纳腔11的内底壁,活塞杆322的轴线方向与竖直方向同向设置;此时直线气缸32的缸身321作为直线气缸32的活动部件,用于与第一支撑板31相连接。可以理解的是,在其它实施例中,也可以是直线气缸32的缸身321固定于容纳腔11的内底壁,而直线气缸32的活塞杆322作为直线气缸32的活动部件,用于与第一支撑板31相连接。

一组弹性支撑机构3中第三弹簧35的数量设有多个,每一第三弹簧35均连接于第一支撑板31远离直线气缸32的一侧,且所有第三弹性机构于第一支撑板31表面呈多行多列均布设置;每一第三弹簧35远离第一支撑板31的一端均与第二支撑板34相连接,第二支撑板34的延长方向与容纳腔11的延长方向同向设置。第二支撑板34远离第三弹簧35的一侧设有柔性垫层341,柔性垫层341可采用硅胶、橡胶、泡棉等具有良好弹性的材料加工制成。

回到图2,当市政管道放置于支承座15、抵于弹性支撑机构3表面时,市政管道能够迫使直线气缸32向内收缩并挤压第二弹簧33,不同位置的弹性支撑机构3因受力不同产生的形变幅度也不同,可以使各组弹性支撑机构3共同形成与市政管道相适配的弯弧形状;而且第二支撑板34承压时,各个第三弹簧35的形变幅度不同,可以使第二支撑板34发生一定程度的转动,从而使柔性垫层341形变后贴合于市政管道的外周壁,提高对市政管道的辅助支撑效果。

另外,每一第三弹簧35的外周侧均可罩设一个风琴罩(图中未示出),风琴罩的一端固定于第一支撑板31,风琴罩的另一端固定于第二支撑板34;风琴罩的设置能够减小第二支撑板34的转动幅度,降低第二支撑板34转动后与相邻第二支撑板34之间出现干涉的可能性,有利于使弹性支撑机构3保持良好的支撑效果。

回到图1,基座本体1的上表面还开设有两个安装槽12,两个安装槽12分别位于容纳腔11宽度方向的两侧,且安装槽12与容纳腔11之间间隔设置;每一安装槽12内部均匹配安装有固定座4。同时参照图4,固定座4的形状与安装槽12的形状设为相同,通过直接将固定座4放置于安装槽12内部,可以方便地完成固定座4的安装与拆卸。另外,安装槽12的一侧侧壁还开设有限位卡槽14,固定座4的侧面设有一体成型的限位凸部42,通过限位凸部42与限位卡槽14的配合可以提高固定座4安装于安装槽12后的稳固性,同时还能起到防反的效果。

顶撑机构2的数量设有两组,两组顶撑机构2分别对应设置于两个固定座4,以实现顶撑机构2与基座本体1之间的可拆卸安装,能够提高基座本体1与顶撑机构2运输的便利性,降低运输成本。

参照图4,顶撑机构2包括顶撑件21、移动件22和联动组件;其中,顶撑件21的一端设有第四转轴28,顶撑件21通过第四转轴28转动连接于固定座4;顶撑件21远离固定座4的一侧固定有限位座212,限位座212远离顶撑件21的一侧设有多个抵接块213,每一抵接块213均与限位座212一体成型,且所有抵接块213沿容纳腔11的延长方向等距排列设置,使得相邻抵接块213之间形成限位空间214。两个顶撑件21能够相向转动并于市政管道上方相互抵接,从而共同护住市政管道;此时限位座212的抵接块213能够抵贴于另一顶撑件21上相邻限位空间214的内底壁,有利于提高顶撑件21的支护稳定性。

联动组件包括转动件23和连接件24,转动件23的一端设有第一转轴25,转动件23通过第一转轴25转动连接于固定座4,且转动件23位于顶撑件21的下方。参照图5,转动件23远离自身与固定座4转动连接处的一端设为自由端,转动件23的自由端开设有活动槽231,移动件22活动安装于活动槽231内部;移动件22与活动槽231之间还设有第四弹簧29,第四弹簧29的一端连接于移动件22,第四弹簧29的另一端连接于活动槽231的内端壁;第四弹簧29处于常态压缩状态,能够始终产生作用移动件22的弹性力并迫使移动件22向远离活动槽231的方向移动。

另外,活动槽231的槽口内壁设有一体成型的挡环232,挡环232的内圈尺寸与移动件22的尺寸设为相等;移动件22靠近活动槽231的一端端部设有挡台221,挡台221的尺寸大于移动件22的尺寸;通过挡环232与挡台221的配合可以使移动件22稳固安装于活动槽231内,降低移动件22在第四弹簧29的弹力作用下意外脱离活动槽231的可能性。

同时参照图3,每一安装槽12靠近容纳腔11的一侧内壁均设有连通槽13,连通槽13远离安装槽12的一侧连通于容纳腔11;当第二弹簧33处于自然状态时,连通槽13位于相邻弹性支撑机构3的第一支撑板31的下方;连通槽13设置为条形槽,连通槽13的延长方向与竖直方向同向设置。

固定座4安装时,通过挤压移动件22迫使移动件22完全缩入活动槽231,可以将固定座4顺利置入安装槽12内部;当固定座4向下移动、移动件22移动至正对于连通槽13的位置时,移动件22能够在第四弹簧29的弹力作用下自动复位,移动件22穿过连通槽13并局部位于容纳腔11内部,可以使移动件22位于相邻弹性支撑机构3的第一支撑板31的正下方。

回到图4,连接件24的两端分别设有第二转轴26和第三转轴27,连接件24的一端通过第二转轴26转动连接于转动件23,第二转轴26位于第一转轴25与连接件24自由端之间;连接件24的另一端通过第三转轴27转动连接于顶撑件21,第四转轴28位于第三转轴27远离容纳腔11的一侧;进一步地,第一转轴25和第三转轴27分别位于第二转轴26与第四转轴28中轴线连线的两侧。

在安装状态下,市政管道放置于支承座15、抵靠于弹性支撑机构3时,第一支撑板31向下移动迫使移动件22沿着活动槽231向下移动,可以带动转动件23绕第一转轴25向下转动;转动件23的转动带动连接件24向下移动,进而带动顶撑件21绕第四转轴28的中轴线转动,此时顶撑件21能够向靠近容纳腔11的方向转动,最终两组顶撑机构2的两个顶撑件21能够于市政管道上方相互抵贴,对市政管道起到良好的保护作用。

另外,转动件23与固定座4之间设有第一弹簧41,第一弹簧41的一端内嵌于固定座4,第一弹簧41的另一端连接于转动件23;第一弹簧41的设置能够始终产生作用于转动件23的弹性力并迫使转动件23向靠近顶撑件21的方向转动,有利于使顶撑件21向外翻转并停留于容纳腔11外侧,便于市政管道顺利安装于容纳腔11。

参照图4,在安装状态下,两个顶撑件21相互抵贴时,每一顶撑件21均局部设有水平设置的支撑段,限位座212设置于支撑段的端部;支撑段的周侧套设有保护气垫211;同时参照图2,保护气垫211的进气端与直线气缸32的出气端之间连接有气管(图中未示出),可以在市政管道抵于第二支撑板34、直线气缸32向内缩回时使空气进入保护气垫211内部,保护气垫211膨胀后能够进一步承受顶部建筑的载荷,降低市政管道受压变形甚至损坏的可能性;另外,由于顶撑机构2通过固定座4可拆卸安装于基座本体1,气管与进气端/出气端之间的连接可以利用快速接头,提高气管连接的便利性。

本申请实施例一种市政管道的预制基座的实施原理为:

本申请的预制基座可以支设于顶部具有建筑物、所受压强较大的市政管道局部的正下方,以减少市政管道受压变形甚至损坏的情况发生。市政管道安装于基座本体1的容纳腔11后,可以挤压弹性支撑机构3使第二支撑板34上的柔性垫层341受压变形形成与市政管道相适配的弯弧形状,从而对市政管道起到辅助支撑的作用。市政管道作用于弹性支撑机构3,可以使第一支撑板31向下移动并通过联动组件带动顶撑件21转动,从而使两个顶撑件21于市政管道上方相互抵接限位,以自动化的方式快速完成两个顶撑件21的安装及连接,操作便捷且施工周期短。两个顶撑件21共同对市政管道起到保护的作用,后续市政管道填埋、上方建设建筑物后,建筑物的压力作用于顶撑件21沿着顶撑件21分散到基座本体1,减弱了市政管道所承受的载荷,能够减少市政管道受压变形甚至损坏的情况发生,进而降低市政管道局部堵塞或出现开裂渗漏的可能性。

实施例2

本申请实施例还公开了一种管道施工方法。

参照图6,一种管道施工方法,具体包括以下步骤:

步骤S1,测量放线;按照设计图纸放出管道中心线、开挖边形、坡脚线、检查井位置,直线段每10m设置高程控制点。

步骤S2,沟槽开挖;根据放线进行放坡,开挖深度≤4m,设一级边坡,坡比1:1;沟槽顶土方堆放距坑边不小于1m,堆土高度不高于1.5m;沟槽底人工清理,每隔10m控制高程,要求基底承载力特征值≥100kpa。

步骤S3,基础碎石垫层施工;于基底铺设150mm厚的中粗砂基础,压实度≥90%。

步骤S4,基座安装;包括:

S4.1,于沟槽底部进行基座中线放线;

S4.2,使用起吊设备吊起基座本体1,将基座本体1放置于沟槽底部,使基座本体1的中线与沟槽底部的基座中线对齐,并人工辅助拼砌;

S4.3,检查基座本体1的拼砌质量,相邻基座本体1之间搭接紧密平顺;

S4.4,使用起吊设备吊起固定座4,将固定座4放置于安装槽12内部,并使用快速接头将气管连接于保护气垫211的进气端与直线气缸32的出气端之间;

S4.5,检查移动件22与弹性支撑机构3的相对位置,确定移动件22位于相邻弹性支撑机构3的第一支撑板31的下方;

S4.6,检查顶撑件21的位置,确认顶撑件21位于容纳腔11外侧。

步骤S5,市政管道安装;使用起吊设备吊起市政管道,将市政管道放置于容纳腔11内、支承座15的上方;确保市政管道的中线对齐,然后进行管道对接;市政管道抵压于弹性支撑机构3,弹性支撑机构3迫使移动件22向下移动、通过联动组件带动顶撑件21转动,两个顶撑件21自动转动至相互抵接限位的位置,共同护住市政管道。

步骤S6,容纳腔11填埋加固;向容纳腔11内部填埋再生砂石骨料,再生砂石骨料将容纳腔11填满,并将再生砂石骨料压实,压实度≥90%。

步骤S7,基座本体1顶部支设盖板5;使用起吊设备吊起盖板5,将各个盖板5一一盖合于容纳腔11;盖板5安装后抵紧于顶撑件21。

步骤S8,沟槽回填;回填高度以路基标高为准;回填砾砂、粗砂占颗粒质量的50%以上,颗粒的粒径不大于13mm。

本申请实施例一种管道施工方法的实施原理为:

市政管道安装于容纳腔11后,能够自动迫使两个顶撑件21相向转动,两个顶撑件21于市政管道上方相互抵接共同对市政管道进行保护;然后向容纳腔11 填埋再生砂石骨料,并于基座本体1顶部支设盖板5,可以对市政管道进行加固和保护;顶部建筑物的压力作用于盖板5时,能够沿着顶撑件21分散至基座本体1,从而减少市政管道受压变形甚至损坏的情况发生,降低市政管道局部堵塞或出现开裂渗漏的可能性。

以上为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种预制大型砌块装配式混凝土排水管道基座及其施工方法

- 一种预制大型砌块装配式混凝土排水管道基座及其施工方法