制备丁二酸酐的系统和方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及一种顺酐液相加氢反应工艺,进一步地说,是涉及一种顺酐为原料,加氢制备丁二酸酐的系统和方法。

背景技术

丁二酸酐分子式:C

丁二酸脱水法是通过丁二酸原料在一定条件下脱水生产丁二酸酐。该方法制备出的丁二酸酐收率低,产品质量不稳定,丁二酸酐含量一般为85%-94%。生产过程中丁二酸容易碳化,操作过程不易控制,工艺流程长,生产成本也比较高。因而该方法不具有发展前景。

顺酐直接加氢法是生产丁二酸酐转化率和产品纯度最高的方法。该方法无明显副反应,产品纯度好。但由于顺酐加氢制丁二酸酐为强放热反应,因此,如何采取有效手段降低反应放热问题是顺酐加氢工艺的重点和难点。

US2245404(A)公开了一种采用内置换热管来移走顺酐加氢反应热,从而控制催化剂床层温升的方法。该方法移热管无法将反应热均匀移出,还会影响反应器内反应液的分布,从而影响催化剂反应性能。因此,该方法不适用于大型反应装置的反应热移出。

CN105801536A公开了一种顺酐液相选择加氢制备丁二酸酐方法,采用二段反应器串联使用,采用氢气进行撤热,氢气通入一段反应器和二段反应器中,降低反应热后经气液分离器分离后再循环使用,循环氢气与顺酐的摩尔比为30~200:1。采用该方法可以达到一定的撤热效果,但是由于循环氢气量比较大,致使循环氢气压缩机能耗比较大,同时进入反应器的氢气量大,相应的反应器体积需要增大,导致投资增高,能耗变大。

因此,亟待开发一种顺酐加氢反应工艺,以有效移出反应放出的热量,同时解决投资大,能耗高等问题。

发明内容

本发明的目的在于,为解决现有技术中,顺酐加氢制丁二酸酐反应放热较大,不易移热,生产工艺投资大,能耗高等问题,提出一种新的顺酐液相加氢反应工艺和方法,该工艺和方法具有反应热容易移出,同时投资省,能耗低的特点。

本发明提供一种制备丁二酸酐的方法,该方法包括进行二段加氢反应,

(1)顺酐溶液分为两股物料,其中,一股与经冷却或未冷却的部分二段加氢反应的液相物料混合后,从一段加氢反应器底部液相进料口和/或下部液相进料口进入一段加氢反应器与氢气接触进行加氢,氢气从一段加氢反应器的底部气相进口和/或下部气相进口进入所述一段加氢反应器;

(2)一段加氢产物依次进行冷却降温,气液分离,气液分离的气相全部从二段加氢反应器底部气相进口和/或下部气相进口进入二段加氢反应器,气液分离的液相与另一股顺酐溶液混合后,从二段反应器底部液相进料口和/或下部液相进料口进入二段加氢反应器;

(3)二段加氢产物进行气液分离得到气相和二段加氢反应的液相物料,可选地将所述气相部分或全部作为循环氢气使用。

优选地,步骤(1)的氢气原料为循环氢气与补充氢气的混合氢气原料。

优选地,步骤(1)所述的二段加氢反应的液相物料为经过冷却的物料。

优选地,步骤(1)所述的二段加氢反应的液相物料为冷却至30~80℃,优选为冷却至40~60℃的物料。

优选地,该方法还包括:

将二段加氢产物进行气液分离得到的气相进行冷却然后进行第三气液分离,得到的气相部分或全部作为所述循环氢气与补充氢气混合作为一段加氢反应器的氢气原料;可选地,将得到的液相返回二段气液分离器进行气液分离。

优选地,将二段加氢产物进行气液分离得到的气相进行冷却的温度为30~80℃。

优选地,步骤(1)中,顺酐溶液为顺酐和溶剂的混合物,所述溶剂为醋酐、γ-丁内酯、二氧六环、四氢呋喃、芳烃、乙酸乙酯、四碳二元酸酯、乙醇、异丙醇、己烷、环己烷、环氧丙烷、酮和醚中的一种或多种。

优选地,顺酐溶液的顺酐浓度为1~90重量%,优选为10~40重量%。

优选地,一股与另一股的占比各自为5~95重量;优选一股的占比为20~50重量%,另一股的占比为50~80重量%。

优选地,总氢气量与顺酐溶液中总顺酐的摩尔比为5~100,优选10~40。

优选地,一段加氢反应器的操作条件包括:温度为30-100℃,优选为40-80℃,例如为40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃等,依次类推,各个反应温度均适用于本发明;和/或反应压力为0.1~10MPa,优选为0.5-5MPa;和/或空速为0.5-5h

优选地,步骤(2)中,二段加氢反应器的操作条件包括:温度为30-100℃,优选为40-80℃,例如为40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃等,依次类推,各个反应温度均适用于本发明;和/或压力为0.1~10MPa,优选为0.5-5MPa;和/或空速为0.5-5h

优选地,二段加氢反应的液相物料的20-90重量%,返回步骤(1)作为原料使用,其余作为液相产物送往后续分离系统。

优选地,二段加氢反应的气相物料采出0.5~2体积%作为燃料气,其余作为所述循环氢气使用。

第二方面,本发明提供一种制备丁二酸酐的系统,该系统包括:

一段加氢反应器,所述一段加氢反应器包括下部气相进口和/或底部气相进口,下部液相进料口和/或底部液相进料口,顶部出料口和/或上部出料口;以及依次串联连接在所述一段加氢反应器出料口端的一段反应产物冷却器以及一段气液分离器;

二段加氢反应器,所述二段加氢反应器与所述一段气液分离器串联连通,所述二段加氢反应器包括下部气相进口和/或底部气相进口,下部液相进料口和/或底部液相进料口,顶部出料口和/或上部出料口;

二段气液分离器,所述二段气液分离器与所述二段加氢反应器出料口串联连通;

液相原料供给管线与所述一段加氢反应器的液相进料口和所述二段加氢反应器的液相进料口均连通。

优选地,所述一段气液分离器的顶部气相出口与所述二段加氢反应器的下部气相进口和/或底部气相进口通过管线连通。

优选地,所述一段气液分离器的底部液相出口与所述二段加氢反应器的下部液相进料口和/或底部液相进料口通过管线连通。

优选地,所述二段气液分离器的顶部气相出口与一段加氢反应器的下部气相进口和/或底部气相进口通过管线连通。

优选地,所述二段气液分离器的底部液相出口与所述一段加氢反应器的下部液相进料口和/或底部液相进料口通过管线连通。

优选地,在所述二段气液分离器的底部液相出口与所述一段加氢反应器的下部液相进料口和/或底部液相进料口的连通管线上设置有循环物料冷却器。

优选地,在所述二段气液分离器的顶部气相出口端设置二段冷却器或者依次串联设置二段冷却器和第三气液分离器,第三气液分离器的气相出口与一段加氢反应器的下部气相进口和/或底部气相进口通过管线连通;所述第三气液分离器的底部液相出口与二段气液分离器液相进料口连通。

优选地,该系统还包括:分配器,用于将液相原料依据需要分配成两股供应一段加氢反应器和二段加氢反应器。

综上,本发明的加氢生产丁二酸酐的工艺及方法,顺酐溶液分为两股物料,其中一股与二段反应的部分液相物料混合后,从反应器下部进入一段加氢反应器,另外一股顺酐溶液与一段反应的液相物料混合后,从反应器下部进入二段加氢反应器,经两段加氢反应,顺酐全部转化为丁二酸酐。本发明将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器。采用本发明前述方案,能够取得如下技术优势:

(1)采用本发明的方法,可以有效撤出反应放出的热量,操作灵活,易于控制;

(2)采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。

(3)采用本发明的方法,气液固接触好,催化剂有效利用率高,投资省。

(4)本发明反应操作条件温和,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

附图说明

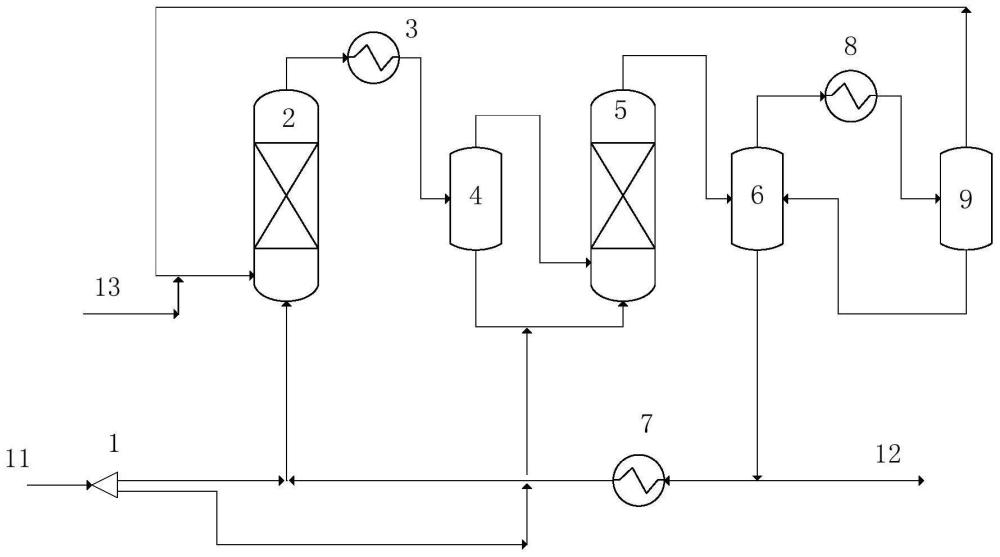

图1是根据本发明的一种实施方式的顺酐加氢制备丁二酸酐的流程示意图。

图2是根据本发明的一种实施方式的顺酐加氢制备丁二酸酐的流程示意图。

附图标记说明:

1分配器;2一段加氢反应器;3一段反应产物冷却器;4一段气液分离器;5二段加氢反应器;6二段气液分离器;7循环物料冷却器;8二段冷却器;9第三气液分离器;11顺酐溶液;12反应产物;13补充氢气

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

下面结合具体附图图1和图2及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

本发明提供一种制备丁二酸酐的方法,该方法包括进行二段加氢反应,

(1)顺酐溶液分为两股物料,其中,一股与经冷却或未冷却的部分二段加氢反应的液相物料混合后,从一段加氢反应器底部液相进料口和/或下部液相进料口进入一段加氢反应器与氢气接触进行加氢,氢气从一段加氢反应器的底部气相进口和/或下部气相进口进入所述一段加氢反应器;

(2)一段加氢产物依次进行冷却降温,气液分离,气液分离的气相全部从二段加氢反应器底部气相进口和/或下部气相进口进入二段加氢反应器,气液分离的液相与另一股顺酐溶液混合后,从二段反应器底部液相进料口和/或下部液相进料口进入二段加氢反应器;

(3)二段加氢产物进行气液分离得到气相和二段加氢反应的液相物料,可选地将所述气相部分或全部作为循环氢气使用。

采用本发明的方法,可以有效撤出反应放出的热量,操作灵活,易于控制;来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低;气液固接触好,催化剂有效利用率高,投资省;本发明反应操作条件温和,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

根据本发明的优选实施方式,步骤(1)的氢气原料为循环氢气与补充氢气的混合氢气原料。

根据本发明的优选实施方式,优选地,步骤(1)所述的二段加氢反应的液相物料为经过冷却的物料。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明的优选实施方式,优选地,步骤(1)所述的二段加氢反应的液相物料为冷却至30~80℃,优选为冷却至40~60℃的物料。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明的优选实施方式,优选地,该方法还包括:

将二段加氢产物进行气液分离得到的气相进行冷却然后进行第三气液分离,得到的气相部分或全部作为所述循环氢气与补充氢气混合作为一段加氢反应器的氢气原料;可选地,将得到的液相返回二段气液分离器进行气液分离。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明的优选实施方式,优选地,将二段加氢产物进行气液分离得到的气相进行冷却的温度为30~80℃。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明的优选实施方式,优选地,步骤(1)中,顺酐溶液无特殊要求,可以为常用顺酐原料,针对本发明,优选为顺酐和溶剂的混合物,所述溶剂种类无特殊要求,针对本发明,优选所述溶剂为醋酐、γ-丁内酯、二氧六环、四氢呋喃、芳烃、乙酸乙酯、四碳二元酸酯、乙醇、异丙醇、己烷、环己烷、环氧丙烷、酮和醚中的一种或多种。

采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。根据本发明的优选实施方式,优选地,顺酐溶液的顺酐浓度为1~90重量%,优选为10~40重量%。

根据本发明的优选实施方式,优选地,一股与另一股的占比各自为5~95重量;优选一股的占比为20~50重量%,另一股的占比为50~80重量%。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明的优选实施方式,优选地,总氢气量与顺酐溶液中总顺酐的摩尔比为5~100,优选10~40。

根据本发明的优选实施方式,优选地,一段加氢反应器的操作条件包括:温度为30-100℃,优选为40-80℃,例如为40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃等,依次类推,各个反应温度均适用于本发明;和/或反应压力为0.1~10MPa,优选为0.5-5MPa;和/或空速为0.5-5h

根据本发明的优选实施方式,优选地,步骤(2)中,二段加氢反应器的操作条件包括:温度为30-100℃,优选为40-80℃,例如为40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃等,依次类推,各个反应温度均适用于本发明;和/或压力为0.1~10MPa,优选为0.5-5MPa;和/或空速为0.5-5h

根据本发明的优选实施方式,优选地,二段加氢反应的液相物料的20-90重量%,返回步骤(1)作为原料使用,其余作为液相产物送往后续分离系统。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明的优选实施方式,优选地,二段加氢反应的气相物料采出0.5~2体积%作为燃料气,其余作为所述循环氢气使用。由此能够有效撤热且提高催化剂有效利用率,延长催化剂寿命。

根据本发明,本发明具体包括

(1)顺酐溶液分为两股物料,其中一股与二段反应的液相物料混合后,从反应器底部/下部进入一段加氢反应器,另外一股顺酐溶液与一段反应的液相物料混合后,从反应器底部/下部进入二段加氢反应器;

(2)循环氢气与补充的新鲜氢气混合后,从反应器底部进入一段加氢反应器,与顺酐发生反应,将顺酐全部/部分反应转化为丁二酸酐;

(3)一段加氢产物先经冷却器降温,再经气液分离器分为气液两相,气相全部从反应器底部进入二段加氢反应器,液相与部分顺酐溶液混合后,从反应器底部/下部进入二段加氢反应器,与氢气发生反应,将全部顺酐反应为丁二酸酐;

(4)二段加氢反应产物经气液分离后,气相冷却至反应温度后,循环至步骤(2),液相部分采出去后续精馏系统,部分经冷却后,与顺酐溶液混合,进入一段加氢反应器。

根据本发明,在前述步骤(3)中,一段加氢产物经气液分离后,气相全部从反应器底部进入二段加氢反应器,液相与部分顺酐溶液混合后,从反应器底部/下部进入二段加氢反应器,经两段加氢反应之后,顺酐全部转化为丁二酸酐。

根据本发明,可选的,在前述步骤(4)中,二段加氢反应产物经气液分离后,气相物料可再经换热器冷却,冷却温度优选30~80℃,冷却后的物料再一步进行气液分离,气相循环至步骤(2),液相返回至前一个气液分离器。

根据本发明,可选的,前述步骤(4)中,二段加氢产物经气液分离后,优选气相采出约0.5%~2%物料去燃料气,其余循环至一段加氢反应器,与补充的新鲜氢气混合后,进入一段加氢反应器。

根据本发明,可选的,前述步骤(4)中,二段加氢产物经气液分离后,液相优选10%~80%液相反应产物送往后续分离系统,剩余液相反应产物先经冷却器冷却至40~80℃,再与顺酐溶液混合后,从反应器底部/下部进入一段加氢反应器。

本发明中,一段加氢反应器和二段加氢反应器,其中装填的催化剂不做限定,可以采用任意顺酐加氢催化剂,比如中国专利CN202011118431.X、中国专利CN202011120495.3中描述的催化剂。

本发明中,可选的,所述步骤(1)到步骤(3)中,气相和液相进入一段反应器和二段反应器的时候,经过分布器之后,再与催化剂接触。

本发明的顺酐加氢反应工艺和方法具有以下特点:

(1)本发明将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器,使得进入反应器的顺酐含量下降,可以有效撤出反应放出的热量,操作灵活,易于控制。

(2)采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。

(3)本发明在一段反应后,经降温气液分离后,气相全部进入二段反应器,有利于有效撤走二段反应产生的反应热。

(4)本发明反应物料均从反应器底部进入,并在一段反应器之后,设置气液分离,气相和液相分别进入反应器,使得进入反应器的物料接触更充分,气液固接触好,催化剂有效利用率高,投资省。

(5)本发明反应操作条件温和,反应温度在40-50℃,反应温度大大降低,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

本发明提供一种制备丁二酸酐的系统,该系统包括:

一段加氢反应器,所述一段加氢反应器包括下部气相进口和/或底部气相进口,下部液相进料口和/或底部液相进料口,顶部出料口和/或上部出料口;以及依次串联连接在所述一段加氢反应器出料口端的一段反应产物冷却器以及一段气液分离器;

二段加氢反应器,所述二段加氢反应器与所述一段气液分离器串联连通,所述二段加氢反应器包括下部气相进口和/或底部气相进口,下部液相进料口和/或底部液相进料口,顶部出料口和/或上部出料口;

二段气液分离器,所述二段气液分离器与所述二段加氢反应器出料口串联连通;

液相原料供给管线与所述一段加氢反应器的液相进料口和所述二段加氢反应器的液相进料口均连通。

根据本发明的优选实施方式,优选地,所述一段气液分离器的顶部气相出口与所述二段加氢反应器的下部气相进口和/或底部气相进口通过管线连通。

根据本发明的优选实施方式,优选地,所述一段气液分离器的底部液相出口与所述二段加氢反应器的下部液相进料口和/或底部液相进料口通过管线连通。

根据本发明的优选实施方式,优选地,所述二段气液分离器的顶部气相出口与一段加氢反应器的下部气相进口和/或底部气相进口通过管线连通。

根据本发明的优选实施方式,优选地,所述二段气液分离器的底部液相出口与所述一段加氢反应器的下部液相进料口和/或底部液相进料口通过管线连通。

根据本发明的优选实施方式,优选地,在所述二段气液分离器的底部液相出口与所述一段加氢反应器的下部液相进料口和/或底部液相进料口的连通管线上设置有循环物料冷却器。

根据本发明的优选实施方式,优选地,在所述二段气液分离器的顶部气相出口端设置二段冷却器或者依次串联设置二段冷却器和第三气液分离器,第三气液分离器的气相出口与一段加氢反应器的下部气相进口和/或底部气相进口通过管线连通;所述第三气液分离器的底部液相出口与二段气液分离器液相进料口连通。

根据本发明的优选实施方式,优选地,该系统还包括:分配器,用于将液相原料依据需要分配成两股供应一段加氢反应器和二段加氢反应器。

根据本发明的一种优选的实施方式,以下实施例采用图1或图2所示流程进行,1分配器;2一段加氢反应器;3一段反应产物冷却器;4一段气液分离器;5二段加氢反应器;6二段气液分离器;7循环物料冷却器;8二段冷却器;9第三气液分离器;11顺酐溶液;12反应产物;13补充氢气,本发明的方法包括:

(1)顺酐溶液11经过原料分配器1分为两股物料,其中,一股与经冷却或未冷却的部分二段加氢反应的液相物料(冷却在循环物料冷却器7中进行)混合后,从一段加氢反应器2底部液相进料口和/或下部液相进料口进入一段加氢反应器2与氢气(含有补充氢气13和循环氢气)接触进行加氢,氢气从一段加氢反应器的底部气相进口和/或下部气相进口进入所述一段加氢反应器;

(2)一段加氢产物依次进入一段反应产物冷却器3进行冷却降温,一段气液分离器4气液分离,气液分离的气相全部从二段加氢反应器5底部气相进口和/或下部气相进口进入二段加氢反应器5,气液分离的液相与另一股顺酐溶液混合后,从二段反应器底部液相进料口和/或下部液相进料口进入二段加氢反应器5;

(3)二段加氢产物进入二段气液分离器6进行气液分离得到气相和步骤(1)所述的二段加氢反应的液相物料(另一部分作为反应产物12),可选地将所述气相部分或全部作为循环氢气使用。

或者二段加氢产物进入二段冷却器8冷却然后进入第三气液分离器9进行气液分离,得到的气相部分或全部作为所述循环氢气与补充氢气13混合作为一段加氢反应器的氢气原料;可选地,将得到的液相返回二段气液分离器6进行气液分离;优选将二段加氢产物进行气液分离得到的气相在二段冷却器8中进行冷却的温度为30~80℃。从而可以有效撤热且能够提高催化效率。

以下实施例采用如下催化剂:

中国专利申请CN202011118431.X-实施例1

(1)称取50.00g碱式碳酸镍(镍含量45重量%)、9.16g Cu(NO

(2)称取458.31g的硅溶胶与步骤(1)得到的镍-铜氨络合物溶液进行混合,得到混合液;

(3)在搅拌下,将所述混合液在温度为60℃下老化14h,再在120℃干燥12h,得到催化剂前驱体;

(4)将含有11.41g的Ce(NO

(5)将所述基体催化剂在115℃干燥12h,然后在400℃焙烧4h,成型得到催化剂S1。

以所述催化剂S1的总重量为基准,所述催化剂S1中含有:19重量%的NiO、2重量%的CuO、3重量%的CeO

中国专利申请CN202011120495.3-实施例1

(1)称取10.90g的Ni(NO3)3·6H

(2)将复合氧化物载体E加入到100ml放热Ru含量为0.02g/L的钌金属溶液中,在搅拌条件下,滴加质量浓度为25%的氨水,调节溶液的pH值并维持在9,55℃反应6小时后,过滤,然后在110℃烘干12小时,最后在空气中500℃焙烧4小时,得到成品催化剂S1。

所述催化剂S1中含有:以所述催化剂载体SiO

实施例1

采用图1所示顺酐加氢反应方法,溶剂采用γ-丁内酯,顺酐溶液中顺酐含量为10重量%,将该顺酐溶液按照50重量%和50重量%比例分为两股,其中一股与循环回来的二段加氢反应产物混合后,从反应器下部进入一段加氢反应器。另一股与一段加氢反应产物混合后,从反应器下部进入二段加氢反应器。循环氢气与补充的新鲜氢气总氢气量与来料顺酐溶液中总顺酐的摩尔比为10。

一段加氢反应器内,一段加氢反应器空速2.5h

一段和二段加氢反应器内所装填的催化剂均为Ni活性组分催化剂,具体组成见中国专利CN202011118431.X-实施例1。

经两段反应之后,顺酐总转化率99.0%,丁二酸酐总选择性99.42%。

实施例2

采用图2所示顺酐加氢反应方法,溶剂采用己烷,顺酐溶液中顺酐含量为25重量%,该顺酐溶液按照40重量%和60重量%比例分为两股,其中40%的顺酐溶液与二段加氢反应产物混合后,从反应器底部进入一段加氢反应器,60重量%的顺酐溶液与一段加氢反应产物混合后,从反应器底部进入二段加氢反应器。循环氢气与补充的新鲜氢气总氢气量与来料顺酐溶液中总顺酐的摩尔比为40。

一段加氢反应器内,一段加氢反应器空速3h

一段和二段加氢反应器内所装填的催化剂均为Ni活性组分催化剂,具体组成见中国专利CN202011120495.3-实施例1。

经两段反应之后,顺酐总转化率99.58%,丁二酸酐总选择性99.27%。

实施例3

采用图1所示顺酐加氢反应方法,溶剂采用二氧六环,顺酐溶液中顺酐含量为18重量%,该顺酐溶液按照20重量%和80重量%比例分为两股,其中20重量%的顺酐溶液与二段加氢反应产物混合后,从反应器底部进入一段加氢反应器,80重量%的顺酐溶液与一段加氢反应产物混合后,从反应器底部进入二段加氢反应器。循环氢气与补充的新鲜氢气总氢气量与来料顺酐溶液中总顺酐的摩尔比为30。

一段加氢反应器内,一段加氢反应器空速1.8h

一段和二段加氢反应器内所装填的催化剂均为Ni活性组分催化剂,具体组成见中国专利CN202011118431.X-实施例1。

经两段反应之后,顺酐总转化率99.4%,丁二酸酐总选择性99.38%。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 一种顺酐制备丁二酸酐的加氢催化剂的制备方法,一种丁二酸酐的制备方法

- 一种顺酐制备丁二酸酐的加氢催化剂的制备方法,一种丁二酸酐的制备方法