轮胎位置判定系统

文献发布时间:2023-06-19 19:37:02

技术领域

本公开涉及轮胎位置判定系统。

背景技术

以往,在监视车辆的轮胎的气压的系统(TPMS:Tire Pressure MonitoringSystem)中,相对于多个轮胎的每一个安装有检测器。安装于多个轮胎的每一个的检测器对安装于车身的ECU等处理装置发送气压信息。

在这样的TPMS中,存在具有自动地判定检测器安装于多个轮胎中的哪一个轮胎的自动定位功能的系统。例如,在专利文献1(日本特开2019-48547号公报)中公开了一种轮胎状态信息检测系统,该轮胎状态信息检测系统判定检测器安装于在卡车等中使用的双轮胎中的哪一个轮胎。

另外,在这样的TPMS中存在具备启动器的系统。启动器对规定的轮胎位置发送指令信号。检测器基于从启动器接收到指令信号的情况,向设置于车身侧的ECU等处理装置发送响应信号。处理装置判定发送了该响应信号的检测器安装于规定的轮胎位置的轮胎。

专利文献1:日本特开2019-48547号公报

然而,若针对多个轮胎位置分别设置启动器,则成本可能会增大。另一方面,在使用一个启动器向多个检测器发送指令信号的情况下,设置于车身侧的处理装置有时无法判定是从哪一个检测器接收到响应信号的。

发明内容

本公开是为了解决上述课题而完成的,其目的在于使用一个启动器,判定多个轮胎各自的轮胎位置。

基于本公开的一个方式的轮胎位置判定系统是设置于具备第一轮胎和与第一轮胎不同的第二轮胎的车辆的轮胎位置判定系统。轮胎位置判定系统具备:启动器,发送指令信号;第一检测器,安装于第一轮胎,并在接收到指令信号时发送检测信号;第二检测器,安装于第二轮胎,并在接收到指令信号时发送检测信号;以及监视单元,构成为能够接收检测信号。第一轮胎与启动器之间的第一距离为第二轮胎与启动器之间的第二距离以下。第一检测器及第二检测器分别包括检测与旋转轴向正交的方向的加速度的加速度传感器。检测信号包含加速度传感器的检测值。监视单元在从第一检测器或第二检测器接收到检测信号的情况下,使用根据接收到的检测信号中包含的加速度传感器的检测值而推定出的发送该检测信号的检测器与启动器的位置关系,执行对发送该检测信号的检测器是第一检测器还是第二检测器进行判定的判定处理。

根据上述方式,除了从各检测器接收到的检测信号的信号强度之外,还使用由各检测器检测出的加速度的值,由此能够针对各轮胎特定更多的旋转状况,通过使旋转状况的变更多样化,能够特定更多的轮胎位置。由此,轮胎位置判定系统使用一个启动器,判定多个轮胎各自的轮胎位置。

根据本公开,能够使用一个启动器,判定多个轮胎各自的轮胎位置。

附图说明

图1是示意性地表示应用实施方式1的轮胎位置判定系统的车辆的结构的图。

图2是车辆的侧视图。

图3是表示轮胎检测器的结构的一个例子的框图。

图4是表示轮胎检测器的外观的一个例子的图。

图5是轮胎旋转的情况下的轮胎检测器的配置的转换图。

图6是表示将电波强度T1作为发送强度时的衰减的一个例子的图表。

图7是使用启动器、轮胎的外观说明图6所示的图表的图。

图8是表示实施方式1中的轮胎位置判定处理的一个例子的流程图。

图9是用于说明实施方式1的变形例中的启动器的配置的图。

图10是表示将电波强度T2作为发送强度时的衰减的一个例子的图表。

图11是使用启动器、轮胎的外观说明图10所示的图表的图。

图12是表示实施方式2中的轮胎位置判定处理的一个例子的流程图。

图13是用于说明实施方式2的变形例中的启动器的配置的图。

附图标记说明

1h~12h…配置;10~16…轮胎;30~36…轮胎检测器;38…压力传感器;39…加速度传感器;40…TPMS接收器;45…监视单元;46、86…存储部;47、87…处理部;52…显示部;60~62…启动器;85…控制器;100…车辆;A1、A2、L1…天线;CP1、CP3、CP5…中心点;CR…接收电路;CT…发送电路;D1~D4…距离;FR…方向;G…加速度;H、L、M、R1、R2、T1、T2…电波强度;LnH、LnL、LnM…线;P…轮胎气压;RD1…旋转轴向;RD2…旋转周向;RD3…旋转径向;WH…车轮;Wd3、Wd5…宽度。

具体实施方式

以下,参照附图对本公开的实施方式详细地进行说明。此外,对图中相同或相当的部分标注相同的附图标记,不重复其说明。

[实施方式1]

<整体结构>

图1是示意性地表示应用实施方式1的轮胎位置判定系统的车辆100的结构的图。

实施方式1中的车辆100是在作为转向轮的前侧具备轮胎11、12,在作为非转向轮的后侧具备轮胎13~16的车辆。各轮胎11~16是在一处的轮胎安装位置安装一个轮胎的形态。图1所示的方向FR是车辆100的前进方向。此外,轮胎13~16也可以是在一处的轮胎安装位置安装两个轮胎的双轮胎。

此外,在以下的说明中,将车辆100配置于平面时的铅垂方向设为“Z轴方向”,将与Z轴方向垂直的方向且沿着车辆100的前进方向的方向设为“X轴的正方向”,另外,将与X轴方向垂直的方向设为“Y轴方向”。另外,以下,有时将各图中的Z轴的正方向称为上侧,将Z轴的负方向称为下侧,将X轴的正方向称为前侧,将X轴的负方向称为后侧,将Y轴的正方向称为右侧,将Y轴的负方向称为左侧。

车辆100具备监视各轮胎的气压的系统(TPMS)。具体而言,车辆100具备分别检测轮胎气压的多个轮胎检测器31~36、启动器61、62以及TPMS接收器40。轮胎检测器31~36分别安装于轮胎11~16的车轮。轮胎检测器31~36可以与用于向各轮胎吸入空气的阀一体地形成。此外,轮胎检测器31~36也可以与阀分体地形成。

轮胎检测器31~36分别在规定的启动条件成立的情况下启动而检测各轮胎的气压,并发送包含检测结果的UHF(Ultra High Frequency:超高频)带的电波信号(以下,也简称为“UHF信号”)。此外,“规定的启动条件”被预先设定为定期或不定期地成立。由此,各个轮胎检测器31~36在相互不同的时机间歇地启动,发送UHF信号。

在各个轮胎检测器31~36所输出的UHF信号中,至少包含表示用于特定各轮胎检测器31~36的固有的ID编号的信息。具体而言,在轮胎检测器31~36所输出的UHF信号中分别包含ID编号“01”~“06”。

在轮胎检测器31~36所输出的UHF信号中,除了表示ID编号的信息之外,还包含表示轮胎气压的信息。TPMS接收器40接收轮胎检测器31~36所输出的UHF信号,由此TPMS接收器40监视各轮胎的气压。

轮胎11~16使用相同的规格及结构,以便能够进行轮胎轮转。因此,轮胎检测器31~36也采用相同的结构。以下,在不需要区别说明轮胎11~16的情况下,将轮胎11~16简称为“轮胎10”。另外,在不需要区别说明轮胎检测器31~36的情况下,将轮胎检测器31~36简称为“轮胎检测器30”。各轮胎11~16的轮胎直径为相同的轮胎直径。

TPMS接收器40设置于车辆100的车身侧。TPMS接收器40具备用于监视各轮胎的气压的监视单元45。监视单元45具备存储部46、处理部47以及天线A1。天线A1构成为能够接收从轮胎检测器30发送的UHF信号。监视单元45接收由天线A1接收到的UHF信号。

处理部47构成为包括未图示的CPU(Central Processing Unit:中央处理器)等处理器、存储器以及输入输出缓冲器。存储器包括ROM(Read Only Memory:只读存储器)及RAM(Random Access Memory:随机存储器)。处理器将储存于ROM的程序展开到RAM来执行。在储存于ROM的程序中描述了由处理部47执行的各种处理。

在存储部46中,与各轮胎检测器30的ID编号相关联地保存有表示安装有各轮胎检测器30的轮胎位置的信息、表示轮胎气压的信息。在实施方式1中,与各轮胎检测器30的ID编号对应地存储有合计6个轮胎位置(前左侧、前右侧、后第一列左侧、后第一列右侧、后第二列左侧以及后第二列右侧)。

具体而言,轮胎位置“前左侧”与ID编号“01”相关联,轮胎位置“前右侧”与ID编号“02”相关联。另外,轮胎位置“后第一列左侧”与ID编号“03”相关联,轮胎位置“后第一列右侧”与ID编号“04”相关联。另外,轮胎位置“后第二列左侧”与ID编号“05”相关联,轮胎位置“后第二列右侧”与ID编号“06”相关联。在检测到进行轮胎轮转,安装于不同的轮胎位置的情况下,监视单元45更新ID编号与轮胎位置的关系。

监视单元45在接收到UHF信号的情况下,将该UHF信号中包含的ID编号与存储于存储部46的ID编号进行对照,取得与该ID编号相关联的轮胎位置。监视单元45利用UHF信号中包含的轮胎气压更新所取得的轮胎位置的气压。

例如,监视单元45在接收到包含ID编号“01”的UHF信号的情况下,参照存储于存储部46的ID编号“01”与轮胎位置的对应关系。在存储部46中,作为轮胎位置“前左侧”与ID编号“01”相关联。监视单元45利用该UHF信号中包含的轮胎气压更新“前左侧”的气压。

TPMS接收器40能够使存储于存储部46的、轮胎位置与轮胎气压的对应关系的信息显示于显示部52。显示部52配置于驾驶员能够看到的位置。显示部52例如配置于车内仪表盘。

监视单元45判定所接收到的UHF信号中包含的轮胎气压是否为低压阈值以下。如果为低压阈值以下,则监视单元45使为低压阈值的轮胎位置与警告一起警告显示于显示部52。TPMS接收器40在每次接收UHF信号时进行轮胎气压的判定,监视各个轮胎的气压。由此,驾驶员能够实时地识别成为低压阈值以下的轮胎的位置。

用于使后侧的轮胎检测器33~36启动的启动器61、62电连接于TPMS接收器40。启动器61配置于后第一列的左侧的轮胎13的附近,用于轮胎检测器33、35的启动。启动器62配置于后第一列的右侧的轮胎14的附近,用于轮胎检测器34、36的启动。

启动器61、62采用相同的结构。以下,在不需要区别说明启动器61、62的情况下,不必区别开各启动器61、62而记载为“启动器60”。

启动器60具备未图示的天线,构成为能够从该天线输出LF(Low Frequency:低频)带的电波信号(以下,也简称为“LF信号”)。启动器60基于来自监视单元45的命令,对轮胎检测器30发送LF信号。LF信号是用于使轮胎检测器30进行特定的动作的指令信号。

各轮胎检测器30能够接收来自启动器60的LF信号。另外,各轮胎检测器30构成为在上述规定的启动条件成立的情况下,输出UHF信号。实施方式1中的“规定的启动条件”包含接收到LF信号。即,各轮胎检测器30以接收到LF信号为条件发送UHF信号。

在存储部46中存储有各轮胎位置与启动器61、62的位置的关系。例如,在存储部46中,存储有位于离启动器61最近的位置的轮胎位置是“后第一列左侧”,位于次接近的位置的轮胎位置是“后第二列左侧”。

图2是车辆100的侧视图。在图2中,示出了从Y轴的负方向侧观察时的车辆100。启动器61、62分别配置于后侧的轮胎13、14的X轴的正方向侧。即,轮胎13配置在启动器61与轮胎15之间。另外,轮胎14配置在启动器62与轮胎16之间。

<轮胎检测器30的结构>

以下,使用图3及图4对轮胎检测器30的结构的一个例子进行说明。图3是表示轮胎检测器30的结构的一个例子的框图。如图3所示,轮胎检测器30具备控制器85、压力传感器38、加速度传感器(G传感器)39、天线L1、A2、接收电路CR以及发送电路CT。

控制器85具备存储部86和处理部87。处理部87构成为包括未图示的CPU等处理器、存储器以及输入输出缓冲器。存储器包括ROM及RAM。处理器将储存于ROM的程序展开到RAM来执行。在储存于ROM的程序中描述了由处理部87执行的各种处理。

在存储部86中存储有针对图1所示的每个轮胎检测器30固有的ID编号。在轮胎检测器31~36的存储部86中分别存储有“01”~“06”作为ID编号。

天线L1接收由启动器61、62发送的LF信号。控制器85经由接收电路CR接收由天线L1接收到的LF信号。接收电路CR检测由天线L1接收到的LF信号的接收强度。

接收电路CR输出与输入的LF信号的电波强度相对应的电压(RSSI(ReceivedSignal Strength Indicator)信号)。控制器85对该电压进行A/D转换并取得所接收到的信号(电波)的强度(以下,称为“RSSI值”)。实施方式1中的RSSI值作为相对于1uV的电压比“dBuV”被取得。此外,RSSI值的单位可以是电压“V”、功率“W”。接收电路CR构成为不接收小于电波强度M的LF信号,而能够接收电波强度M以上的LF信号。

控制器85控制发送电路CT从天线A2发送UHF信号。控制器85在规定的启动条件成立的时机输出UHF信号。轮胎检测器30具备未图示的电池,通过从该电池供给的功率进行工作。该电池构成为无法从外部容易地充电。因此,在实施方式1的轮胎检测器30中,优选尽量减少工作时间来抑制轮胎检测器30的消耗功率。

从该观点出发,“规定的启动条件”被预先设定为尽量抑制轮胎检测器30的启动频率。例如,规定的启动条件可以包含由计时器测量从上次停止时起经过了规定的计时器时间的计时器启动条件、加速度传感器39的检测结果(以下,也称为“加速度G”)成为特定的值(例如最大值或最小值)的加速度启动条件等。

用于上述计时器启动条件的“计时器时间”可以是固定值,也可以是根据加速度G而变动的可变值。例如,控制器85也可以基于作为加速度传感器39的检测结果的加速度G来判定轮胎是否旋转,并变更所设定的计时器时间。

在实施方式1的轮胎检测器30中,规定的启动条件包含从启动器60接收到LF信号。轮胎检测器30以接收到LF信号为契机,向监视单元45发送包含表示ID编号、轮胎气压P、加速度G、RSSI值等的检测信息的UHF信号。

压力传感器38检测轮胎气压,并将检测结果(以下,也称为“轮胎气压P”)输出给控制器85。加速度传感器39检测在与轮胎10的旋转轴向正交的方向产生的单轴方向的加速度,并将检测结果输出给控制器85。实施方式1的加速度传感器39将轮胎10的旋转周向作为检测方向。此外,轮胎检测器30除了具备压力传感器38及加速度传感器39之外,也可以还具备检测轮胎温度的温度传感器。

图4是表示轮胎检测器30的外观的一个例子的图。轮胎检测器30固定安装于轮胎10的车轮WH。轮胎检测器30的位置随着轮胎10旋转而变化。在图4中,示出了轮胎10旋转时的车轮WH的旋转轴向RD1、旋转周向RD2以及旋转径向RD3。如上所述,实施方式1中的轮胎检测器30的加速度传感器39是以旋转周向RD2为检测方向的单轴的加速度传感器。

<加速度传感器39的检测值>

图5是轮胎13旋转的情况下的轮胎检测器33的配置的转换图。图5表示从Y轴方向的正方向侧(车辆100的外侧)观察轮胎13时的轮胎检测器33的配置的转换。图5表示车辆100停止的状态下的加速度传感器39的检测值。

在图5中,作为轮胎检测器33的12个模式的配置例,示出了配置1h~12h。轮胎检测器33的配置12h是轮胎检测器33位于从轮胎13的中心点CP3朝向Z轴的正方向的旋转径向RD3上的配置。以下,将配置12h称为“0度”或“+360度”的配置。

配置1h是从配置12h的状态开始轮胎13向顺时针方向旋转θ度时的轮胎检测器33的配置。图5中的θ度为30度。以下,将配置1h称为“+30度”的配置。另外,配置2h是从配置1h的状态开始轮胎13向顺时针方向旋转θ度时的轮胎检测器33的配置。以下,将配置2h称为“+60度”的配置。

另外,配置3h是从配置2h的状态开始轮胎13向顺时针方向旋转θ度时的轮胎检测器33的配置。以下,将配置3h称为“+90度”的配置。这样,在图5中,图示了0度(360度)、30度、+60度、+90度、+120度、+150度、+180度、+210度、+240度、+270度、+300度、+330度这12个模式的轮胎检测器33的配置例。

如图4说明的那样,轮胎检测器33的加速度传感器39是仅检测一个方向的加速度的单轴的加速度传感器,将轮胎周向(旋转周向RD2)作为检测方向。因此,如图5所示,在轮胎检测器33处于配置3h(+90度)时,或者在处于配置9h(+270度)时,检测方向上的重力加速度最大。

在图5的例子中,轮胎检测器33安装为处于配置9h时的加速度传感器39的检测值成为+1G。即,轮胎检测器33处于配置3h时的加速度传感器39的检测值成为-1G。

在轮胎检测器33处于配置8h或配置10h时,加速度传感器39的检测值成为+√2/3G。在轮胎检测器33处于配置7h或配置11h时,加速度传感器39的检测值成为+1/2G。在轮胎检测器33处于配置12h或配置6h时,加速度传感器39的检测值成为0G。

在轮胎检测器33处于配置1h或配置5h时,加速度传感器39的检测值成为-1/2G。在轮胎检测器33处于配置2h或配置4h时,加速度传感器39的检测值成为-√2/3G。此外,根据轮胎检测器33的安装方向,图5所示的检测值的重力加速度的正负可以反转。

轮胎检测器33将包含加速度传感器39的检测值的UHF信号发送给监视单元45。监视单元45能够根据加速度传感器39的检测值来推定轮胎检测器33的配置。如图5所示,加速度传感器39的各检测值以通过中心点CP3的Y轴为对称轴成为线对称。

对实施方式1中的使用加速度传感器39的检测值的轮胎检测器33的配置的推定更具体地进行说明。如图1及图2所说明的那样,启动器61配置于轮胎13的X轴的正方向侧。在将从图5所示的轮胎13的中心点CP3朝向Z轴的正方向的旋转径向RD3的直线作为边界时,轮胎13的区域能够分为靠近启动器61的一侧的区域和远离启动器61的一侧的区域。在图5的例子中,配置7h~配置11h成为靠近启动器61的一侧的区域的配置。配置1h~配置5h成为远离启动器61的一侧的区域的配置。

启动器61配置于轮胎13的X轴方向的正方向侧。在轮胎检测器33的配置是靠近启动器61的一侧时,加速度传感器39的检测值全部为正值。另外,在轮胎检测器33的配置是远离启动器61的一侧时,加速度传感器39的检测值全部为负值。监视单元45通过判别所接收到的UHF信号中包含的加速度传感器39的检测值的正负,能够判别轮胎检测器33是配置于靠近启动器61的一侧,还是配置于远离启动器61的一侧。

监视单元45能够基于加速度传感器39的检测值,取得至少两个配置作为轮胎检测器33的配置候补。例如,监视单元45在加速度传感器39的检测值为+√2/3G的情况下,取得配置8h和配置10h作为轮胎检测器33的配置候补。另外,监视单元45在加速度传感器39的检测值为-1/2G的情况下,取得配置1h和配置5h作为轮胎检测器33的配置候补。

监视单元45在加速度传感器39的检测值为+1G的情况下,推定为轮胎检测器33处于配置9h。监视单元45在加速度传感器39的检测值为-1G的情况下,推定为轮胎检测器33处于配置3h。此外,在安装于轮胎15的轮胎检测器35中,轮胎检测器35的配置与加速度传感器39的检测值的关系也跟图5中说明的轮胎检测器33的配置与加速度传感器39的检测值的关系相同。

此外,实施方式1中的轮胎检测器30的加速度传感器39也可以检测在旋转径向RD3(离心力方向)上产生的加速度。在检测在旋转径向RD3上产生的加速度的情况下,加速度传感器39的各检测值以通过中心点CP3的Z轴为对称轴成为线对称。因此,监视单元45无法仅根据加速度传感器39的检测值的正负的符号,来判定轮胎检测器30是否配置于靠近启动器的区域。

在加速度传感器39检测在旋转径向RD3上产生的加速度的情况下,监视单元45至少以比轮胎10旋转90度的期间短的间隔连续检测两次。由此,监视单元45能够根据加速度传感器39的检测值,唯一地确定轮胎检测器30的配置,因此能够判定轮胎检测器30是否配置于靠近启动器的区域。

<关于电波强度的衰减>

图6是表示将电波强度T1作为发送强度时的衰减的一个例子的图表。图6的横轴表示来自启动器61的LF信号的放射距离(单位:m),纵轴表示LF信号的电波强度(单位:W)。当距离变长时,衰减量变大,LF信号的电波强度逐渐变弱。如果从启动器61发送的LF信号的放射距离变长,则LF信号的电波强度的衰减量变大。在图6中示出电波强度L、H。电波强度H是比电波强度L高的电波强度。

此外,电波强度H可以对应于本公开中的“第一阈值”。电波强度L可以对应于本公开中的“第二阈值”。

在图6中,示出了启动器61将电波强度T1作为发送强度来发送LF信号的例子。以下,将启动器61发送时的电波强度称为“发送强度”。另一方面,将LF信号的电波强度衰减并由轮胎检测器30接收时的电波强度称为“接收强度”。电波强度T1是即使LF信号衰减,轮胎检测器33、35双方也都能够充分接收LF信号的电波强度。

宽度Wd3是表示轮胎检测器33与启动器61之间的距离能够取得的范围的宽度。宽度Wd5是表示轮胎检测器35与启动器61之间的距离能够取得的范围的宽度。轮胎检测器33、35的配置随着轮胎13、15的旋转而变化。因此,轮胎检测器33、35与启动器61之间的距离在宽度Wd3、Wd5的范围内变化。宽度Wd3、Wd5能够根据启动器61和轮胎13、15的配置、轮胎13、15的轮胎直径来推测。

如图6所示,电波强度H是与宽度Wd3的中央的距离对应的电波强度。电波强度L是与宽度Wd5的中央的距离对应的电波强度。在监视单元45的存储部46中存储有电波强度H、L。

实施方式1中的监视单元45使用RSSI值,判定安装有轮胎检测器30的轮胎10的轮胎位置。更具体而言,监视单元45在接收到包含电波强度H以上的RSSI值的UHF信号时,判定该UHF信号是从安装于靠近启动器61的轮胎13的轮胎检测器33发送的。监视单元45在接收到包含小于电波强度L的RSSI值的UHF信号时,判定该UHF信号是从安装于远离启动器61的轮胎15的轮胎检测器35发送的。

另一方面,监视单元45在接收到包含电波强度L以上且小于电波强度H的RSSI值的UHF信号时,有时无法判定发送了该UHF信号的轮胎检测器30的轮胎位置。对使用距离D1和距离D2,无法判定轮胎位置的情况进行说明。

距离D1是包含在宽度Wd3中的距离,且是离宽度Wd5比较近的距离。距离D2是包含在宽度Wd5中的距离,且是离宽度Wd3比较近的距离。根据图6所示的图表,距离D1时的接收强度成为电波强度R1。另外,距离D2时的接收强度成为电波强度R2。

然而,LF信号的电波强度以图6所示的图表为基准而衰减,但由于各种因素起作用而可能产生误差。即,LF信号的电波强度的衰减量受周围环境影响,可能从图6的图表变化误差的量。由此,距离D1时的接收强度可能成为电波强度R2,距离D2时的接收强度可能成为电波强度R1。

如果考虑到产生误差,则在UHF信号中包含的RSSI值为电波强度L以上且小于电波强度H时,监视单元45无法仅根据RSSI值来判定轮胎位置。实施方式1的监视单元45在接收到包含电波强度L以上且小于电波强度H的电波强度的UHF信号的情况下,通过后述的轮胎位置判定方法来判定轮胎位置。

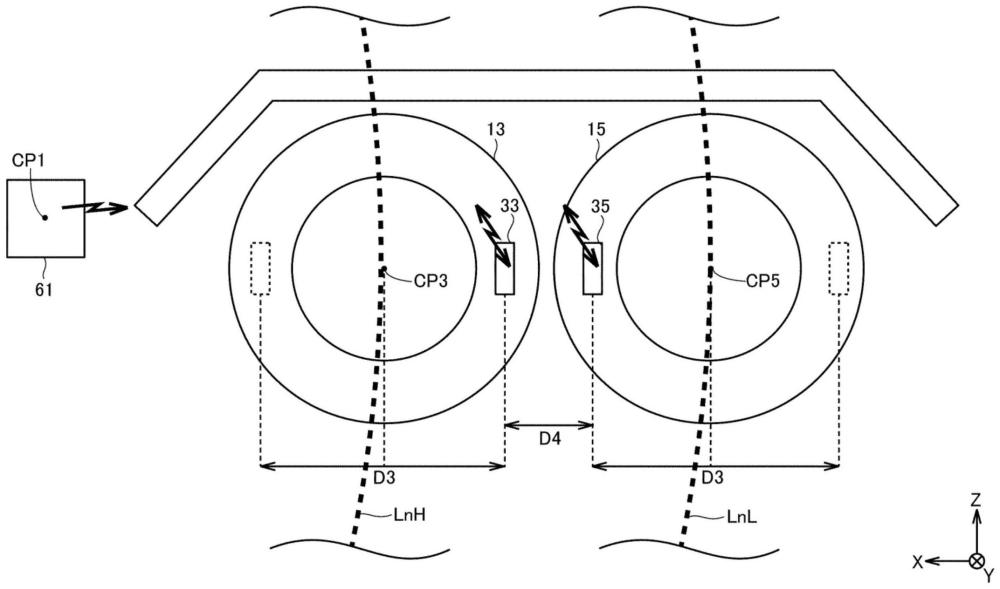

图7是使用启动器61、轮胎13、15的外观说明图6所示的图表的图。在图7中,与图2同样,示出了从Y轴的负方向侧观察启动器61、轮胎13、15的状态。

距离D3是处于配置3h的轮胎检测器33与处于配置9h的轮胎检测器33之间的距离。另外,由于轮胎13和轮胎15的轮胎直径相同,因此距离D3也可以是处于配置3h的轮胎检测器35与处于配置9h的轮胎检测器35之间的距离。距离D4是处于配置3h的轮胎检测器33与处于配置9h的轮胎检测器35之间的距离。

在图7中,为了便于图示,距离D3、D4仅表示X轴方向上的距离,但距离D3、D4是三维上的距离。这样,由于轮胎检测器33和轮胎检测器35最近时的距离D4短,因此LF信号的衰减量产生误差,结果轮胎检测器33及轮胎检测器35双方都接收LF信号的概率提高。即,监视单元45有时无法仅根据RSSI值来判定轮胎位置。在实施方式1中,距离D4是比距离D2的一半的距离小的距离。

线LnL是简略地表示在不考虑误差,衰减量按照图6所示的图表时,接收强度成为电波强度L的边界的线。同样地,线LnH是简略地表示在不考虑误差,衰减量按照图6所示的图表时,接收强度成为电波强度H的边界的线。

此外,启动器61的中心点CP1与轮胎13的中心点CP3之间的距离可以对应于本公开中的“第一距离”。启动器61的中心点CP1与轮胎15的中心点CP5之间的距离可以对应于本公开中的“第二距离”。

<实施方式1中的轮胎位置判定>

实施方式1中的轮胎位置判定系统在接收到包含电波强度L以上且小于电波强度H的电波强度的UHF信号的情况下,使用根据加速度传感器39的检测值而推定出的轮胎检测器30的配置来判定轮胎位置。

图8是表示实施方式1中的轮胎位置判定处理的一个例子的流程图。监视单元45判定车辆100是否停止了行驶(步骤S101)。监视单元45使用未图示的车速传感器,判定车辆100是否停止。在车辆100未停止行驶的情况下(在步骤S101中为“否”),监视单元45反复进行步骤S101的处理。

在车辆100停止行驶的情况下(在步骤S101中为“是”),对启动器61发出电波强度T1的LF信号的发送命令(步骤S102)。启动器61接收该发送命令,并发送电波强度T1的LF信号。轮胎检测器33、35分别响应于接收到该LF信号,而发送UHF信号。

监视单元45接收UHF信号(步骤S103)。监视单元45判定所接收到的UHF信号中包含的RSSI值是否为电波强度H以上(步骤S104)。在RSSI值为电波强度H以上的情况下(在步骤S104中为“是”),监视单元45判定为该UHF信号是从安装于靠近启动器61的轮胎位置的轮胎13的轮胎检测器33发送的(步骤S105)。即,监视单元45判定为发送在步骤S103中接收到的UHF信号的轮胎检测器30的轮胎位置是“后第一列左侧”。

在RSSI值不是电波强度H以上的情况下(在步骤S104中为“否”),监视单元45判定所接收到的UHF信号中包含的RSSI值是否小于电波强度L(步骤S106)。在RSSI值小于电波强度L的情况下(在步骤S106中为“是”),监视单元45判定为该UHF信号是从安装于远离启动器61的轮胎位置的轮胎15的轮胎检测器35发送的(步骤S107)。即,监视单元45判定为发送在步骤S103中接收到的UHF信号的轮胎检测器30的轮胎位置是“后第二列左侧”。

在RSSI值不小于电波强度L的情况下(在步骤S106中为“否”),监视单元45判定在步骤S103中接收到的UHF信号中包含的加速度传感器39的检测值是否为正值(步骤S108)。即,监视单元45使用加速度传感器39的检测值,判定在轮胎10中,轮胎检测器30是否配置于靠近启动器的区域。这样,监视单元45能够使用加速度传感器39的检测值,来推定轮胎检测器30与启动器61的位置关系。

在加速度传感器39的检测值为正值的情况下(在步骤S108中为“是”),监视单元45判定为步骤S103的UHF信号是从远离启动器61的轮胎位置的轮胎15的轮胎检测器35发送的(步骤S109)。

如图7所示,在线LnL与线LnH之间,轮胎15的轮胎检测器35配置于轮胎15中靠近启动器61的区域。另一方面,在线LnL与线LnH之间,轮胎13的轮胎检测器33配置于轮胎13中远离启动器61的区域。因此,监视单元45能够判定为发送在步骤S103中接收到的UHF信号的轮胎检测器30的轮胎位置是“后第二列左侧”。

在加速度传感器39的检测值不是正值的情况下(在步骤S108中为“否”),监视单元45判定在步骤S103中接收到的UHF信号中包含的加速度传感器39的检测值是否为负值(步骤S110)。即,监视单元45使用加速度传感器39的检测值,判定在轮胎10中,轮胎检测器30是否配置于远离启动器的区域。这样,监视单元45能够使用加速度传感器39的检测值,来推定轮胎检测器30与启动器61的位置关系。

在加速度传感器39的检测值为负值的情况下(在步骤S110中为“是”),监视单元45判定为步骤S103的UHF信号是从靠近启动器61的轮胎位置的轮胎13的轮胎检测器33发送的(步骤S111)。监视单元45能够判定为发送在步骤S103中接收到的UHF信号的轮胎检测器30的轮胎位置是“后第一列左侧”。

在加速度传感器39的检测值不是负值的情况下(在步骤S110中为“否”),监视单元45不判定轮胎位置而结束处理。即,这是因为在轮胎检测器30为配置12h或配置6h时,即使使用加速度传感器39的检测值,监视单元45也无法判定轮胎位置。

这样,在实施方式1中,监视单元45通过使用根据加速度传感器39的检测值而推定出的轮胎检测器30的配置,从而即使在接收到包含小于电波强度H且为电波强度L以上的RSSI值的UHF信号的情况下,也能够判定轮胎位置。由此,实施方式1中的轮胎位置判定系统即使不相对于轮胎13、轮胎15分别设置启动器,也能够使用一个启动器61来判定轮胎13、轮胎15各自的轮胎位置。

在图8中,对监视单元45在车辆100停止时,使启动器61发送LF信号的结构进行了说明。在某一方面,监视单元45也可以在车辆100行驶中使启动器61发送LF信号。此时,监视单元45通过从加速度传感器39的检测值中除去因车辆100的行驶而产生的离心力,从而仅取得重力加速度。监视单元45根据从未图示的速度计接收到的车辆100的速度,计算因车辆100的行驶而产生的离心力。

<实施方式1的变形例>

在实施方式1中,轮胎13配置在启动器61与轮胎15之间。然而,启动器61不限于配置在图7所示的位置,可以配置于各种位置。

图9是用于说明实施方式1的变形例中的启动器61的配置的图。如图9所示,启动器61配置于轮胎13的Z轴的正方向侧。以启动器61的发送电路为中心的虚线所示的同心圆表示LF信号的电波强度。

在实施方式1的变形例的轮胎位置判定系统中,根据启动器61、轮胎13、15的配置来确定成为阈值的电波强度L、H。如图9所示,在实施方式1的变形例的轮胎位置判定系统中,线LnH是与轮胎15相接的边界线。即,电波强度H被设定为在电波强度H以上的范围内不包含轮胎15,而包含轮胎13的至少一部分。

另外,在实施方式1的变形例的轮胎位置判定系统中,线LnL是与轮胎13相接的边界线。即,电波强度L被设定为在小于电波强度L的范围内不包含轮胎13,而包含轮胎15的至少一部分。

在实施方式1的变形例中,轮胎13中的靠近启动器61的区域是电波强度H以上的区域,轮胎13中的远离启动器61的区域是小于电波强度H的区域。另外,轮胎15中的靠近启动器61的区域是电波强度L以上的区域,轮胎15中的远离启动器61的区域是小于电波强度L的区域。

由此,即使在启动器61如图9那样配置的情况下,监视单元45在RSSI值小于电波强度H且为电波强度L以上时,也能够根据轮胎检测器33、35的配置是靠近启动器61的区域还是远离启动器61的区域来判定轮胎位置。这样,实施方式1中的轮胎位置判定系统能够不限于启动器61的配置地应用。

此外,作为实施方式1的变形例,在轮胎位置判定系统中,也可以将启动器61配置为与轮胎13的轮胎中心的距离以及与轮胎15的轮胎中心的距离为相同的距离。在该情况下,在轮胎位置判定系统中,监视单元45也可以在从轮胎检测器33接收到的信号的RSSI值与轮胎检测器33的加速度传感器39的检测值的组合、以及从轮胎检测器35接收到的信号的RSSI值与轮胎检测器35的加速度传感器39的检测值的组合相同的情况下,丢弃表示RSSI值和加速度传感器39的检测值的数据,在RSSI值与加速度传感器39的检测值的组合不同的情况下,特定轮胎位置。

[实施方式2]

在上述实施方式1中,对将即使考虑到LF信号的衰减,轮胎检测器33、35双方也都能够充分接收LF信号的电波强度T1作为发送强度的例子进行了说明。在实施方式2中,对启动器61将考虑到LF信号的衰减,仅轮胎检测器33能够接收LF信号的电波强度T2作为发送强度的例子进行说明。在实施方式2中,不反复进行与实施方式1中的轮胎位置判定系统相同的结构的说明。

图10是表示将电波强度T2作为发送强度时的衰减的一个例子的图表。在图10中示出了电波强度M。电波强度M是表示轮胎检测器30能够接收LF信号的边界的电波强度。即,轮胎检测器30构成为能够接收电波强度M以上的LF信号,但不能接收小于电波强度M的LF信号。轮胎检测器30的接收电路CR构成为在天线L1检测到电波强度M以上的LF信号时,接收该LF信号。此外,电波强度M可以对应于本公开中的“第三阈值”。

如图10所示,作为发送强度的电波强度T2被设定为由于LF信号的衰减,而成为接收边界的电波强度M与比宽度Wd3的最大距离长且比宽度Wd5的最小距离短的距离对应。由此,在不考虑周围环境等各种因素的情况下,只有轮胎检测器33能够接收LF信号。然而,如上所述,LF信号的电波强度的衰减量可能会根据周围环境等而变化。因此,根据轮胎检测器35的配置,以电波强度M为发送强度的LF信号可能会被轮胎检测器35接收。

图11是使用启动器61、轮胎13、15的外观说明图10所示的图表的图。线LnM是简略地表示LF信号的电波强度衰减而成为电波强度M的边界的线。如图11所示,电波强度M被设定为线LnM配置在轮胎13与轮胎15之间。在轮胎检测器35配置于配置9h等靠近启动器的区域的情况下,在LF信号的电波强度的衰减量因周围环境而变小的情况下,轮胎检测器35接收LF信号。在图11中,响应于轮胎检测器35接收到LF信号,从轮胎检测器35发送UHF信号。

在由于衰减量产生误差,而轮胎检测器35接收LF信号的情况下,轮胎检测器35配置于靠近启动器61的区域。在该情况下,轮胎检测器33、35双方都能够接收LF信号。在轮胎检测器35位于远离启动器61的区域时,由于配置于远离线LnM的位置,因此即使衰减量产生误差,轮胎检测器35也不能接收LF信号。在该情况下,只有轮胎检测器33接收LF信号。

在实施方式2中,如图11所示,说明了即使在由于误差而轮胎检测器35接收LF信号的情况下,也根据加速度传感器39的检测值来判定轮胎位置的方法。此外,电波强度T2可以对应于本公开中的“第一电波强度”。

<关于实施方式2中的轮胎位置判定>

实施方式2中的轮胎位置判定系统将电波强度M作为发送强度来发送LF信号,并使用根据加速度传感器39的检测值而推定出的轮胎检测器30的配置来判定轮胎位置。

图12是表示实施方式2中的轮胎位置判定处理的一个例子的流程图。监视单元45判定车辆100是否停止了行驶(步骤S201)。在车辆100未停止行驶的情况下(在步骤S201中为“否”),监视单元45反复进行步骤S101的处理。

在车辆100停止行驶的情况下(在步骤S201中为“是”),对启动器61发出电波强度T2的LF信号的发送命令(步骤S202)。启动器61接收该发送命令,并发送电波强度T2的LF信号。轮胎检测器33及轮胎检测器35分别在接收到该LF信号的情况下,发送UHF信号。

监视单元45接收UHF信号(步骤S203)。监视单元45判定所接收到的UHF信号中包含的加速度传感器39的检测值是否为负值(步骤S204)。即,监视单元45判定发送了在步骤S203中接收到的UHF信号的轮胎检测器30是否配置在轮胎10中远离启动器的区域。

在加速度传感器39的检测值不是负值的情况下(在步骤S204中为“否”),监视单元45结束处理。即,在不是负值的情况下,发送步骤S203的UHF信号的轮胎检测器30配置于靠近启动器61的区域。如上所述,在衰减量产生误差的情况下,在轮胎检测器35配置于轮胎15中的靠近启动器61的区域的情况下,轮胎检测器35能够接收LF信号并发送UHF信号。

因此,监视单元45在从配置于靠近启动器61的区域的轮胎检测器30接收到UHF信号的情况下,无法判定轮胎位置,如图12所示结束处理。即,监视单元45丢弃在步骤S203中接收到的UHF信号的数据。此外,监视单元45也可以不丢弃UHF信号的数据而将其存储于存储部46。

在加速度传感器39的检测值为负值的情况下(在步骤S204中为“是”),监视单元45能够判定为在步骤S203中接收到的UHF信号是从轮胎检测器33发送的,判定为轮胎位置是“后第一列左侧”(步骤S206)。如图11所示,在配置于远离启动器61的区域的状态下,能够接收发送强度为电波强度M的LF信号的轮胎检测器30仅为轮胎检测器33。此时,监视单元45使轮胎位置“后第一列左侧”与在步骤S203中接收到的UHF信号中包含的ID编号相关联地存储于存储部46。

接着,监视单元45使启动器61发送以电波强度T1为发送强度的LF信号(步骤S207)。监视单元45判定是否接收到ID编号与在步骤S203中接收到的UHF信号中包含的ID编号不同的UHF信号(步骤S208)。在没有接收到不同ID编号的UHF信号的情况下(在步骤S208中为“否”),监视单元45将处理返回到步骤S207,再次使启动器61发送LF信号。

在接收到不同ID编号的UHF信号的情况下(在步骤S208中为“是”),监视单元45能够判定为不同ID编号的UHF信号是从轮胎检测器35发送的,判定为轮胎位置是“后第二列左侧”(步骤S209)。即,监视单元45使轮胎位置“后第二列左侧”与在步骤S208的分支中接收到的ID编号相关联地存储于存储部46。

由此,实施方式2的轮胎位置判定系统即使在使启动器61发送以发送强度为电波强度M的LF信号的情况下,也能够使用加速度传感器39的检测值,使用一个启动器61来判定多个轮胎位置。

在图12中,对监视单元45在车辆100停止时,使启动器61发送LF信号的结构进行了说明。在某一方面,监视单元45也可以与图8同样地通过根据车辆100的速度除去离心力,而在车辆100行驶中使启动器61发送LF信号。

<实施方式2的变形例>

在实施方式2中,轮胎13也配置在启动器61与轮胎15之间。然而,启动器61不限于配置在图7所示的位置,可以配置于各种位置。

图13是用于说明实施方式2的变形例中的启动器61的配置的图。图13的启动器61配置于与图9相同的位置。在实施方式2的变形例中,如图13所示,线LnM配置在线LnL与线LnH之间。即,电波强度M为将从电波强度H减去电波强度L后的值的半值与电波强度L相加而得的值。

由此,即使在启动器61如图13那样配置的情况下,监视单元45在将LF信号的发送强度设为电波强度M时,也能够判定轮胎位置。即,在实施方式2的轮胎位置判定系统中,也能够使用一个启动器61来判定多个轮胎位置。这样,实施方式2中的轮胎位置判定系统能够不限于启动器61的配置地应用。

此外,在实施方式1中,监视单元45基于是电波强度H以上还是小于电波强度L,来判定轮胎位置,但也可以基于比电波强度H高还是为电波强度L以下,来判定轮胎位置。

<与轮胎数相关的变形例>

在实施方式1及实施方式2中,对前1轴及后2轴的结构,即判定在X轴方向上排列的轮胎13、15这两个轮胎位置的结构进行了说明,但车辆100也可以是后3轴以上的结构。实施方式1中的监视单元45除电波强度H、电波强度L之外,新设定阈值,由此能够进行三个以上的轮胎位置的判定。

更具体而言,在轮胎位置判定系统中,在图7所示的轮胎15的X轴的负方向侧还配置有轮胎的情况下,将与通过配置于该X轴的负方向侧的轮胎的中心点的边界线对应的电波强度设定为新的阈值。在UHF信号中包含小于作为新的阈值而设定的电波强度的RSSI值的情况下,监视单元45能够判定该UHF信号是从配置于轮胎15的X轴的负方向侧的轮胎发送的。

另外,监视单元45在接收到包含小于电波强度L且为作为新的阈值而设定的电波强度以上的RSSI值的UHF信号的情况下,能够根据加速度传感器39的检测值,来判定是从轮胎15或者配置于轮胎15的X轴的负方向侧的轮胎中的哪一个的轮胎检测器30发送的。这样,即使轮胎数增加使阈值也增加,由此即使在轮胎的数量为三个以上的情况下,监视单元45也能够判定轮胎位置。

应该认为本次公开的实施方式在所有的方面是例示,并非是对本发明进行的限制。本公开的范围由权利要求书表示而不是由上述说明表示,旨在包括与权利要求书等同的意思以及范围内的全部变更。

以上说明的例示性的实施方式及其变形例是以下方式的具体例。

(1)在基于本公开的一个方式的轮胎位置判定系统中,轮胎位置判定系统是设置于具备第一轮胎和与第一轮胎不同的第二轮胎的车辆的轮胎位置判定系统。轮胎位置判定系统具备:启动器,发送指令信号;第一检测器,安装于第一轮胎,并在接收到指令信号时发送检测信号;第二检测器,安装于第二轮胎,并在接收到指令信号时发送检测信号;以及监视单元,构成为能够接收检测信号。第一轮胎与启动器之间的第一距离为第二轮胎与启动器之间的第二距离以下。第一检测器及第二检测器分别包括检测与旋转轴向正交的方向的加速度的加速度传感器。检测信号包含加速度传感器的检测值。监视单元在从第一检测器或第二检测器接收到检测信号的情况下,使用根据接收到的检测信号中包含的加速度传感器的检测值而推定出的发送该检测信号的检测器与上述启动器的位置关系,执行对发送该检测信号的检测器是第一检测器还是第二检测器进行判定的判定处理。

根据上述方式,在仅根据接收强度无法判定轮胎位置的情况下,监视单元能够使用轮胎检测器是否配置于靠近启动器的区域来判定轮胎位置。由此,轮胎位置判定系统使用一个启动器,判定多个轮胎各自的轮胎位置。

(2)在一个方式中,检测信号还包含来自启动器的指令信号的接收强度。监视单元使启动器发送指令信号,在接收到的检测信号中包含的接收强度为第一阈值以上的情况下,判定为发送该检测信号的检测器是第一检测器,在接收到的检测信号中包含的接收强度小于第二阈值的情况下,判定为发送该检测信号的检测器是第二检测器,在接收到的检测信号中包含的接收强度小于第一阈值且为第二阈值以上的情况下,执行判定处理。

根据上述方式,轮胎位置判定系统在轮胎13及轮胎15中,即使在轮胎检测器33与轮胎检测器35之间的距离变近的情况下,也能够推定轮胎检测器33和轮胎检测器35的配置,从而能够判定轮胎位置。

(3)在一个方式中,第一阈值及第二阈值根据启动器、第一轮胎、第二轮胎的配置来确定。

根据上述方式,轮胎位置判定系统能够根据启动器、第一轮胎、第二轮胎的配置来确定适当的阈值。

(4)在一个方式中,第一阈值被设定为在指令信号的衰减后的强度成为第一阈值以上的范围内不包含第二轮胎,而包含第一轮胎的至少一部分,第二阈值被设定为在指令信号的衰减后的强度小于第二阈值的范围内不包含第一轮胎,而包含第二轮胎的至少一部。

根据上述方式,电波强度L、H能够根据启动器61与轮胎13、15之间的距离和LF信号的衰减来确定。

(5)在一个方式中,监视单元使启动器以第一电波强度发送指令信号,在使用所接收到的检测信号中包含的加速度传感器的检测值推定为发送该检测信号的检测器不配置于第一轮胎或第二轮胎中的靠近启动器的区域的情况下,判定为发送该检测信号的检测器是第一检测器,在使用所接收到的检测信号中包含的加速度传感器的检测值推定为发送该检测信号的检测器配置于第一轮胎或第二轮胎中的靠近启动器的区域的情况下,丢弃该检测信号。第一电波强度被设定为在指令信号的衰减后的强度成为第三阈值以上的范围内不包含第二轮胎,而包含第一轮胎,第一检测器或第二检测器构成为不能接收小于第三阈值的接收强度的指令信号,而能够接收第三阈值以上的接收强度的指令信号。

根据上述方式,轮胎位置判定系统通过发送以电波强度M为发送强度的LF信号,从而能够判定轮胎位置。

(6)在一个方式中,第一轮胎配置在启动器与第二轮胎之间。

根据上述方式,能够适当地确定轮胎13、15中的靠近启动器61的区域和远离启动器61的区域。

- 便携机的位置判定系统、位置判定方法及位置判定装置

- 便携机的位置判定系统、位置判定方法及位置判定装置