炉管装置

文献发布时间:2023-07-07 06:30:04

技术领域

本发明涉及半导体制造的工艺设备领域,尤其涉及一种炉管设备。

背景技术

在半导体器件的制备中,炉管设备被广泛用作气相沉积反应的工艺设备。其中,能够实现高精度器件制备的原子层沉积工艺也越来越多的采用炉管设备作为反应腔。

目前技术人员广泛使用的炉管腔体通常为钟罩型结构,侧壁及顶部表面为石英管壁,外部具有炉丝加热结构。腔体中央设有晶舟,晶舟上可放置晶圆,该晶圆作为气体沉积反应的衬底。炉管底部结构包括炉门、炉门盖板、晶舟载体、磁流体旋转轴等。其中,炉管设备底部还设有吹扫气体吹扫结构,用以减少底部颗粒堆积。

由于现有炉管设备底部结构较为复杂,底部表面颗粒堆积的问题始终存在,同时炉管底部气流较多,容易使堆积的颗粒二次扬起,且扬起的颗粒易吸附到晶圆上,从而影响了制备工艺的制程稳定性,降低了良品率,同时缩短了设备使用寿命。

发明内容

本发明解决的技术问题是提供一种炉管装置,以减少炉管腔体底部表面的颗粒堆积,同时减少了颗粒二次扬起的情况,从而提升了制备工艺的制程稳定性,提高了良品率,并延长了设备使用寿命。

为解决上述技术问题,本发明实施例提供一种炉管装置,包括:炉管腔体;位于所述炉管腔体内部的晶舟;位于所述炉管腔体底部的炉管炉门;位于所述炉管炉门上的盖板,所述盖板位于晶舟下方,所述盖板具有相对的第一表面和第二表面,所述第一表面上具有深槽结构,所述第一表面面向晶舟底面,位于所述晶舟底面投影于所述第一表面的图形范围内的深槽结构的高度低于位于所述晶舟底面投影于所述第一表面的图形范围外的深槽结构的高度,所述盖板具有位于所述深槽结构边缘与所述第二表面边缘之间的外侧面,所述外侧面为圆弧面,所述第二表面与所述炉管炉门相固定。

可选的,所述第二表面投影于第一表面上的图形在所述第一表面范围内;所述外侧面投影于第一表面上的图形在第一表面范围内。

可选的,所述深槽结构投影于第一表面的图形为同心圆环。

可选的,所述盖板内具有相对于外侧面凹陷的定位凹槽,所述定位凹槽投影于所述第一表面的图形为环形。

可选的,所述炉管装置还包括:位于所述定位凹槽内部的环形吹扫管路结构,所述环形吹扫管路结构投影于所述第一表面的图形在第一表面范围内。

可选的,所述炉管装置还包括:固定于所述环形吹扫管路结构表面的挡流板。

可选的,所述环形吹扫管路结构表面具有若干通气孔,所述通气孔沿平行于所述挡流板表面的方向贯穿所述环形吹扫管路结构的侧壁。

可选的,所述炉管装置还包括:固定于所述晶舟底部的晶舟载体;位于晶舟载体下方的磁流体旋转轴,所述磁流体旋转轴与晶舟载体底部相固定。

可选的,所述炉管装置还包括:固定于所述磁流体旋转轴表面的旋转轴吹扫管路,所述旋转轴吹扫管路从炉管腔体外延伸至炉管腔体内部;所述旋转轴吹扫管路顶部具有吹扫口。

本发明实施例还提供一种炉管装置,包括:炉管腔体;位于所述炉管腔体内部的晶舟;位于所述炉管腔体底部的炉管炉门;位于所述炉管炉门上的盖板,所述盖板位于晶舟下方,所述盖板具有相对的第一表面和第二表面,以及位于所述第一表面和第二表面之间的外侧面,所述第一表面面向晶舟底面,所述第二表面与所述炉管炉门相固定,所述盖板内具有相对于外侧面凹陷的定位凹槽,所述定位凹槽投影于所述第一表面的图形为环形;位于所述环形定位凹槽内部的环形吹扫管路结构,所述环形吹扫管路结构投影于所述第一表面的图形在第一表面范围内,所述环形吹扫管路结构表面具有挡流板。

可选的,所述盖板的第一表面上具有深槽结构,位于所述晶舟底面投影于所述第一表面的图形范围内的深槽结构的高度低于位于所述晶舟底面投影于所述第一表面的图形范围外的深槽结构的高度。

可选的,所述深槽结构投影于所述第一表面的图形为同心圆环。

可选的,所述第二表面投影于第一表面上的图形在所述第一表面范围内;所述盖板的外侧面为圆弧面,所述外侧面投影于第一表面上的图形在第一表面范围内。

可选的,所述环形吹扫管路结构表面具有若干通气孔,所述通气孔沿平行于所述挡流板表面的方向贯穿所述环形吹扫管路结构的侧壁。

可选的,所述炉管装置还包括:固定于所述晶舟底部的晶舟载体;位于晶舟载体下方的磁流体旋转轴,所述磁流体旋转轴与晶舟载体底部相固定。

可选的,所述炉管装置还包括:固定于所述磁流体旋转轴表面的旋转轴吹扫管路,所述旋转轴吹扫管路从炉管腔体外延伸至炉管腔体内部;所述旋转轴吹扫管路顶部具有吹扫口。

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

本发明的炉管装置中,位于炉管炉门上的盖板的第一表面具有深槽结构。生产时炉管腔体内形成的颗粒掉落后,更容易进入盖板的深槽结构内部。深槽内的颗粒在深槽侧壁的阻挡下不易受气流影响而发生二次扬起,从而提升了制备工艺的制程稳定性。同时,盖板的第一表面的深槽结构增大了炉管腔体底部的表面积,从而增强了炉管腔体底部对制程产物的收集和稀释,使炉管腔体内气体浓度分布更均匀。

进一步,所述炉管装置包括环形吹扫管路结构,所述盖板覆盖于所述环形吹扫管路结构上方,使所述环形吹扫管路结构投影于第一表面上的图形在第一表面范围内。盖板的覆盖减少了环形吹扫管路结构表面颗粒的堆积,从而减少了气体吹扫造成的颗粒的扬起。

进一步,所述环形吹扫管路结构表面具有若干通气孔,且环形吹扫管路结构表面固定有挡流板。所述挡流板与盖板形成第一腔体,同时盖板、炉管炉门表面、炉管腔体侧壁以及挡流板共同形成第二腔体。在生产时,环形吹扫管路结构表面的通气孔中吹出吹扫气体,吹扫气体从通气孔沿导流板向第一腔体的外部流动,从而在第一腔体内向上形成定向气流;所述吹扫气体在离开第一腔体后进入第二腔体,一部分气体沿盖板继续向上流动,另一部分气体沿炉管炉门表面以及炉管腔体侧壁向上流动,从而在第二腔体内也形成了向上的定向气流,因此阻挡了颗粒在环形吹扫管路通气孔及炉管腔体底部的堆积,延长了环形吹扫管路结构的使用寿命,同时有效减少了颗粒的二次扬起,提升了制程稳定性。在非生产时的炉管腔体清洁过程中,所述炉管腔体底部形成的定向气流还可以保护炉管腔体底部的金属部件不受清洁气体的腐蚀。

本发明的另一种炉管装置中包括:位于炉管炉门上的盖板以及位于盖板外侧面上定位凹槽内的环形吹扫管路结构,使所述环形吹扫管路结构投影于所述第一表面上的图形在第一表面范围内。盖板的覆盖减少了环形吹扫管路表面颗粒的堆积,从而也减少了气体吹扫造成的颗粒扬起。此外,所述环形吹扫管路结构表面固定有挡流板,所述挡流板与盖板形成第一腔体,同时盖板、炉管炉门表面、炉管腔体侧壁以及挡流板共同形成第二腔体。在生产时,环形吹扫管路结构表面的通气孔中吹出吹扫气体,吹扫气体从通气孔沿导流板向第一腔体的外部流动,从而在第一腔体内向上形成定向气流;所述吹扫气体在离开第一腔体后进入第二腔体,一部分气体沿盖板继续向上流动,另一部分气体沿炉管炉门以及炉管腔体侧壁向上流动,从而在第二腔体内也形成了向上的定向气流,因此阻挡了颗粒在环形吹扫管路结构通气孔周围及炉管腔体底部的堆积,延长了环形吹扫管路结构的使用寿命,同时有效减少了颗粒的二次扬起,提升了制程稳定性。在非生产时的炉管腔体清洁过程中,所述炉管腔体底部形成的定向气流还可以保护炉管腔体底部的金属部件不受清洁气体的腐蚀。

进一步,位于炉管炉门上的盖板的第一表面上具有深槽结构。生产时炉管腔体内形成的颗粒掉落后,更容易进入盖板的深槽结构内部。深槽内的颗粒在深槽侧壁的阻挡下不易受气流影响而发生二次扬起,从而提升了制备工艺的制程稳定性。同时,盖板的第一表面的深槽结构增大了炉管腔体底部的表面积,从而增强了炉管腔体底部对制程产物的收集和稀释,使炉管腔体内气体浓度分布更均匀。

附图说明

图1至图2为一种炉管装置的实施例的结构示意图;

图3至图5本发明实施例的一种炉管装置的结构示意图;

图6为图3中的炉管装置的工作过程示意图;

图7至图9是本发明另一实施例中的炉管装置的结构示意图;

图10为图7中的炉管装置的工作过程示意图;

图11为图9中的炉管装置的工作过程示意图;

图12至图15是本发明另一实施例中的炉管装置的结构示意图;

图16为图12中的炉管装置的工作过程示意图;

图17为图15中的炉管装置的工作过程示意图。

具体实施方式

如背景技术所述,现有炉管设备底部结构较为复杂,底部表面颗粒堆积的问题始终存在,同时炉管底部气流较多,容易使堆积的颗粒二次扬起,从而影响了制备工艺中的制程稳定性,降低了良品率,同时缩短了设备使用寿命。

图1至图2为一种炉管装置的实施例的结构示意图。

请参考图1和图2,图1为一种炉管装置的实施例的剖面结构示意图,图2为图1沿P方向的俯视图。所述炉管装置包括:炉管腔体210;所述炉管腔体210具有与外部连通的进气口202以及与外部连通的出气口203;位于所述炉管腔体210底部的炉管炉门204;位于所述炉管炉门204上方的盖板206,所述盖板206具有相对的第一表面(未标示)和第二表面(未标示),所述炉管炉门204与盖板206的第二表面相固定;位于盖板206外侧的环形吹扫管路结构205,所述环形吹扫管路结构205投影于所述第一表面所在平面的图形在第一表面范围之外,所述环形吹扫管路结构205表面具有结构相同且重复排列的通气孔211,所述通气孔211贯穿所述环形吹扫管路结构205的侧壁;位于所述炉管腔体210内部的晶舟200,所述晶舟200位于所述盖板206上方,所述晶舟200上层叠放置有晶圆201;所述晶舟200下方具有晶舟载体207,所述晶舟载体207沿第一方向Z延伸并贯穿所述盖板206,直到与炉管炉门204相固定,所述第一方向Z垂直于第一表面,所述晶舟载体207可用于固定晶舟200,且所述晶舟载体207在生产开始和结束时可以随炉管炉门204一起上下移动;固定于晶舟载体207底部的磁流体旋转轴208;固定于磁流体旋转轴208表面的旋转轴吹扫管路209,所述旋转轴吹扫管路209从炉管腔体210外延伸至炉管腔体210内部,所述旋转轴吹扫管路209顶部具有吹扫口212。

需要注意的是,为方便理解,图2所示的俯视图不包括炉管腔体210。

在生产过程中,制程气体从所述进气口202进入所述炉管腔体210,副产物气体从出气口203排出。所述磁流体旋转轴208转动并带动与之相连的晶舟载体207以及晶舟200一起转动,使制程气体均匀的沉积在晶圆201的表面。同时,所述环形吹扫管路结构205内通有吹扫气体,且吹扫气体从所述环形吹扫管路205表面的通气孔211吹出,从而对炉管腔体210底部进行吹扫。此外,所述旋转轴吹扫管路209内通有吹扫气体,且吹扫气体从所述旋转轴吹扫管路209的顶部吹扫口212处吹出,对磁流体旋转轴208周围、晶舟载体207周围以及盖板206表面进行吹扫,在磁流体旋转轴208以及晶舟载体207周围形成吹扫气体气流保护,所述吹扫气体包括氮气。

其中,炉管腔体210底部的温度均匀性较差、气体浓度等均匀性较差,且炉管腔体210底部结构较为复杂,连接部件之间的缝隙较多,因此在生产过程中,炉管腔体210内的制程产物形成的颗粒,以及炉管腔体210内其他部件上附着的膜质掉落后容易堆积在所述盖板206表面。同时,晶舟200、晶舟载体207以及磁流体旋转轴208始终旋转,导致盖板206上堆积的制程产物掉落在部件缝隙中受到摩擦产生颗粒。此外,由于所述环形吹扫管路结构205表面无明显覆盖物,因此掉落的颗粒容易沉积在所述环形吹扫管路结构205表面以及炉管炉门204的表面边缘处,造成通气孔211堵塞,从而缩短环形吹扫管路结构205的使用寿命。另外,生产过程中环形吹扫管路结构205以及旋转轴吹扫管路209中始终有吹扫气体吹出,从而形成较多的气流,导致盖板206表面、环形吹扫管路结构205表面以及炉管炉门204表面堆积的颗粒在气流的影响下发生二次扬起,而扬起的颗粒易吸附到晶圆201上,从而影响制程稳定性,降低良品率。

为了解决上述问题,本发明提供一种炉管装置,包括:炉管炉门上的盖板第一表面具有深槽结构。所述深槽结构能够更好的收集炉管腔体内形成的颗粒,同时深槽侧壁的阻挡能够有效减少颗粒二次扬起的情况,从而提升了制程稳定性,延长了设备使用寿命。

为了解决上述问题,本发明还提供另一种炉管装置,包括:位于炉管炉门上方的盖板外侧面的环形吹扫管路结构,盖板的第一表面覆盖所述环形吹扫管路结构,所述环形吹扫管路结构表面具有通气孔和挡流板。盖板的覆盖减少了环形吹扫管路表面颗粒的堆积及二次扬起;同时,所述挡流板的存在使环形吹扫管路表面形成有两层腔体,生产时,两层腔体内形成有向上的定向保护气流,由此减少了颗粒在通气孔周围及炉管腔体底部的堆积,减少了颗粒二次扬起,从而提升了制程稳定性,延长了设备使用寿命。

为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

图3至图5本发明实施例的一种炉管装置的结构示意图。

请参考图3至图5,图3为所述炉管装置的剖面结构示意图,图4是图3中的炉管装置沿P方向的俯视图,图5为图3中盖板306沿P方向的俯视图图。所述炉管装置包括:炉管腔体300;位于所述炉管腔体300内部的晶舟301;位于所述炉管腔体300底部的炉管炉门304;位于所述炉管炉门304上的盖板306,所述盖板306位于晶舟301下方,所述盖板306具有相对的第一表面(未标示)和第二表面(未标示),所述第一表面上具有深槽结构312,所述第一表面面向晶舟301底面,位于所述晶舟301底面投影于所述第一表面的图形范围内的深槽结构312的高度低于位于所述晶舟301底面投影于所述第一表面的图形范围外的深槽结构312的高度,所述盖板306具有位于所述深槽结构312边缘与所述第二表面边缘之间的外侧面(未标示),所述外侧面为圆弧面,所述第二表面与所述炉管炉门304相固定。

在本实施例中,所述炉管腔体300用作气相沉积反应的反应腔。所述炉管腔体300具有与外部连通的进气口302,用于将制程气体引入炉管腔体300内部,以及与外部连通的出气口303,用于使副产物气体排出炉管腔体300。

在本实施例中,所述晶舟301用于层叠放置晶圆330,所述晶圆330用作气体沉积反应的衬底。

在本实施例中,所述炉管炉门304可以上下开合,以便于放置和回收晶圆330。具体地,当生产开始前,炉管炉门304下降,使炉管腔体300处于开放状态,以便于将晶圆330放置在所述晶舟301上;随后,炉管炉门304上升,直到炉管腔体300重新闭合,开始生产过程;当生产结束后,所述炉管炉门304下降,使炉管腔体300再次处于开放状态,以便于取出反应后的晶圆330。

在本实施例中,所述炉管炉门304的构成材料包括金属。

在本实施例中,所述盖板306的构成材料包括石英。

在本实施例中,所述盖板306的作用在于,由于所述炉管炉门304的金属表面易沉积制程产物,所述盖板306位于所述炉管炉门304上方,从而覆盖了炉管炉门304,因此阻挡了制程产物在炉管炉门304表面的沉积,减少了制程产物的剥落和堆积,提升了制程稳定性。

请参考图4,所述盖板306的第一表面的深槽结构312包括:深槽顶部360、深槽底部370以及深槽侧壁(未图示)。

在本实施例中,所述深槽顶部360的宽度范围包括4mm~10mm,所述深槽底部370的宽度范围包括10mm~20mm,所述深槽侧壁的高度范围包括10mm~30mm。所述深槽结构312投影于第一表面的图形为同心圆环。所述深槽结构312具有的深槽数量为5个。

所述盖板306第一表面具有深槽结构312的目的在于,生产时,使盖板306上方掉落的颗粒能够更容易的进入深槽结构312内部并堆积在深槽底部370表面,从而有利于更好的容纳颗粒;同时,由于深槽侧壁的阻挡,深槽结构312内的颗粒不易受气流影响而发生二次扬起,从而提升了制备工艺的制程稳定性;此外,所述第一表面的深槽结构312增大了炉管腔体300底部的表面积,从而增强了炉管腔体300底部对制程产物的收集和稀释,使炉管腔体300内气体浓度分布更均匀。

在本实施例中,由于位于所述晶舟301底面投影于所述第一表面的图形范围内的深槽结构312的高度低于位于所述晶舟301底面投影于所述第一表面的图形范围外的深槽结构312的高度,从而使所述盖板306上未受到晶舟301底面遮挡的深槽结构312能够容纳更多的颗粒,并且由于该区域的深槽结构312具有更高的深槽侧壁,因此更好的减少了深槽结构312内的颗粒受气流影响而发生二次扬起的情况,提升了制备工艺的制程稳定性。

在其他实施例中,所述深槽结构中深槽的数量可以大于5个,所述深槽数量的增加有利于提升深槽结构对于颗粒的容纳能力,有利于更好的避免颗粒二次扬起,从而使炉管腔体内气体浓度分布更均匀、工艺的制程更稳定。

在其他实施例中,所述深槽结构投影于第一表面的图形为网格状结构。相邻深槽的间隔范围包括4mm~10mm,所述深槽高度范围包括10mm~30mm,深槽的深宽比范围包括1:2~3:1。

请继续参考图3,在本实施例中,所述第二表面投影于第一表面上的图形在所述第一表面范围内;所述外侧面投影于第一表面上的图形在第一表面范围内。

所述盖板306外侧面为圆弧面的目的在于,生产时炉管腔体300内形成的颗粒容易堆积在所述盖板306附近,而圆弧面结构减少了颗粒在盖板306边缘的堆积,从而进一步减少了颗粒的二次扬起。

请继续参考图3和图4,在本实施例中,所述炉管装置还包括:位于所述炉管炉门304上的环形吹扫管路结构305,所述环形吹扫管路结构305投影于所述第一表面所在平面的图形为环形,且所述图形在第一表面范围以外,所述环形吹扫管路结构305表面具有若干通气孔311。

所述环形吹扫管路结构305在生产时向外吹出气体,对炉管腔体300底部进行吹扫,从而减少了盖板306以及炉管炉门304表面的颗粒堆积。

在本实施例中,炉管装置还包括:固定于所述晶舟301底部的晶舟载体307;位于晶舟载体307下方的磁流体旋转轴308,所述磁流体旋转轴308与晶舟载体307底部相固定;固定于所述磁流体旋转轴308表面的旋转轴吹扫管路309,所述旋转轴吹扫管路309从炉管腔体300外延伸至炉管腔体300内部,所述旋转轴吹扫管路309顶部具有吹扫口310。

所述晶舟载体307沿第一方向Z延伸并贯穿所述盖板306,直到与炉管炉门304相固定,所述第一方向Z垂直于所述第一表面。所述晶舟载体307可用于固定晶舟301,且所述晶舟载体307在生产开始和结束时可以随炉管炉门304一起上下移动。

所述磁流体旋转轴308用于带动晶舟载体307以及晶舟301旋转,使晶圆330表面的气相沉积反应更均匀。

所述旋转轴吹扫管路309的吹扫口310在生产时向外吹出气体,对磁流体旋转轴308周围、晶舟载体307周围以及盖板306表面进行吹扫,从而减少了颗粒落入磁流体旋转轴308、晶舟载体307以及盖板306之间的缝隙内的情况。

需要注意的是,为方便理解,图4所示的俯视图不包括炉管腔体300。

图6为图3中的炉管装置的工作过程示意图。

请参考图6,所述炉管装置的工作过程包括:制程气体314从所述进气口302进入所述炉管腔体300,在所述晶圆330表面发生气体沉积反应,副产物气体315从出气口303排出;所述磁流体旋转轴308转动并带动与之相连的晶舟载体307以及晶舟301一起转动,使制程气体314均匀的沉积在晶圆330的表面。

在生产过程中,所述炉管腔体300内形成有颗粒313,所述颗粒313形成的原因包括:制程气体314由于所处环境的温度发生变化以及浓度发生变化,在炉管腔体300内形成颗粒;同时,所述制程气体314在晶圆330表面发生反应后,生成的部分膜质脱落,在炉管腔体300内形成颗粒;此外,所述制程气体314在炉管腔体300内的部件表面形成附着的膜质,部分膜质脱落后也形成颗粒。所述颗粒313掉落在所述盖板306表面、环形吹扫管路结构305表面以及炉门盖板304的边缘处。

所述环形吹扫管路结构305内通有第一吹扫气体317,且吹扫气体317从所述通气孔311内吹出,从而对炉管腔体300底部进行吹扫;此外,所述旋转轴吹扫管路309内通有第二吹扫气体316,且第二吹扫气体316从所述旋转轴吹扫管路305的顶部开口310处吹出,对磁流体旋转轴308周围、晶舟载体307周围以及盖板306表面进行吹扫,在磁流体旋转轴308以及晶舟载体307周围形成第二吹扫气体316气流保护,所述第一吹扫气体317包括氮气,所述第二吹扫气体316包括氮气。

由于盖板306表面具有深槽结构312,所述生产过程中掉落的颗粒313更容易进入深槽结构312内部,减少了颗粒313在其他部件表面的堆积,且深槽结构312中深槽侧壁的阻挡也减少了颗粒313在第一吹扫气体317和第二吹扫气体316气流影响下的二次扬起,从而提升了工艺制程稳定性;同时,所述深槽结构312增大了炉管腔体300的表面积,从而增强了炉管腔体300底部对制程产物的收集和稀释,使炉管腔体300内气体浓度分布更均匀。

所述环形吹扫管路结构305吹出的第一吹扫气体317对炉管腔体300底部的吹扫有利于减少炉管腔体300底部颗粒的堆积;此外,在磁流体旋转轴308以及晶舟载体307周围的第二吹扫气体316气流保护减少了颗粒313落入晶舟载体307、磁流体旋转轴308与盖板306之间的缝隙(未图示)而导致堆积的情况,延长了磁流体旋转轴308的使用寿命,提升了制程稳定性。

图7至图9是本发明另一实施例中的炉管装置的结构示意图。

请参考图7至图9,图7是所述炉管装置的剖面结构示意图,图8是图7沿P方向的俯视图,图9是图7中区域A的局部放大图。所述炉管装置包括:炉管腔体400;位于所述炉管腔体400内部的晶舟401;位于所述炉管腔体400底部的炉管炉门404;位于所述炉管炉门404上的盖板406,所述盖板406位于晶舟401下方,所述盖板406具有相对的第一表面(未标示)和第二表面(未标示),以及位于所述第一表面和第二表面之间的外侧面(未标示),所述第一表面面向晶舟401底面,所述第二表面与所述炉管炉门404相固定,所述盖板406内具有相对于外侧面凹陷的定位凹槽(未图示),所述定位凹槽投影于所述第一表面的图形为环形;位于所述环形定位凹槽内部的环形吹扫管路结构405,所述环形吹扫管路结构405投影于所述第一表面的图形在第一表面范围内,所述环形吹扫管路结构405表面具有挡流板420。

在本实施例中,所述炉管腔体400用作气相沉积反应的反应腔。所述炉管腔体400具有与外部连通的进气口402,用于将制程气体引入炉管腔体400内部,以及与外部连通的出气口403,用于使副产物气体排出炉管腔体400。

在本实施例中,所述晶舟401用于层叠放置晶圆430,所述晶圆430用作炉管腔体400内气相沉积反应的衬底。

在本实施例中,所述炉管炉门404可以上下开合,以便于放置和回收晶圆430。

在本实施例中,所述炉管炉门404的构成材料包括金属。

在本实施例中,所述盖板406的构成材料包括石英。

在本实施例中,所述盖板406的作用在于,由于所述炉管炉门404的金属表面易沉积制程产物,所述盖板406位于所述炉管炉门404上方,从而覆盖了炉管炉门404,因此阻挡了制程产物在炉管炉门404表面的沉积,减少了制程产物的剥落和堆积,提升了制程稳定性。此外,所述盖板406还用于容纳环形吹扫管路结构405。

请继续参考图7至图9,所述盖板406具有定位凹槽,所述定位凹槽为环形吹扫管路结构405的放置提供了空间。所述环形吹扫管路结构405表面具有第一固定件(未图示),所述定位凹槽表面具有第二固定件(未图示),所述第一固定件和第二固定件相互配合,使环形吹扫管路结构405被固定在所述定位凹槽内部。

所述环形吹扫管路结构405表面具有若干通气孔411。所述环形吹扫管路结构405在生产时向外吹出气体,对炉管腔体400底部进行吹扫,从而减少了盖板406以及炉管炉门404表面的颗粒堆积。

在本实施例中,各所述通气孔411直径均一致,相邻通气孔411之间的距离范围包括5mm~10mm,各通气孔411的圆心在垂直于所述第一表面的平面内的投影位于同一直线上,从而使炉管腔体400底部各区域受到气体吹扫的程度相同。

在其他实施例中,所述通气孔的圆心在垂直于所述第一表面的平面内的投影不在同一直线上,且相邻通气孔之间的距离范围小于5mm。

所述环形吹扫管路结构405投影于所述盖板406第一表面的图形在第一表面范围内的目的在于,使所述环形吹扫管路结构405被所述盖板406完全覆盖,从而减少了生产时环形吹扫管路结构405表面的颗粒堆积,并且减少了堆积的颗粒在气体吹扫环境下发生二次扬起的情况。

请继续参考图9,在本实施例中,所述挡流板420通过焊接方式固定于所述环形吹扫管路结构405表面。

所述挡流板420的作用在于,所述挡流板420与盖板406形成第一腔体440,所述挡流板420、盖板406、炉管炉门404上表面以及炉管腔体400侧壁共同形成第二腔体450;在生产过程中,所述环形吹扫管路结构405表面有吹扫气体吹出,从而在所述第一腔体440以及第二腔体450内形成向上的定向气流,有效阻挡了颗粒在环形吹扫管路结构405周围及炉管腔体400底部的堆积,减少了颗粒的二次扬起,提升了制程稳定性。

请继续参考图7至图9,所述环形吹扫管路结构405表面的通气孔411沿平行于所述挡流板420表面的方向贯穿所述环形吹扫管路结构405的侧壁,所述通气孔411贯穿侧壁的方向与第一方向Z的夹角为45度,所述第一方向Z垂直于所述第一表面。

所述通气孔411贯穿环形吹扫管路结构405侧壁的方向与所述挡流板420表面的方向平行的目的在于,在生产过程中,使所述通气孔411的气体吹扫方向与所述挡流板420表面平行,从而更有利于在所述第一腔体440以及第二腔体450内形成向上的定向气流。

在其他实施例中,所述通气孔贯穿侧壁的方向与第一方向的夹角在30度~90度之间。

请继续参考图7,所述炉管装置还包括:固定于所述晶舟401底部的晶舟载体407;位于晶舟载体407下方的磁流体旋转轴408,所述磁流体旋转轴408与晶舟载体407底部相固定;固定于所述磁流体旋转轴408表面的旋转轴吹扫管路409,所述旋转轴吹扫管路409从炉管腔体400外延伸至炉管腔体400内部,所述旋转轴吹扫管路409顶部具有吹扫口410。

所述晶舟载体407沿第一方向Z延伸并贯穿所述盖板406,直到与炉管炉门404相固定,所述第一方向Z垂直于所述第一表面。所述晶舟载体407可用于固定晶舟401,且所述晶舟载体407在生产开始和结束时可以随炉管炉门404一起上下移动。

需要注意的是,为方便理解,图8所示的俯视图不包括炉管腔体400。

图10为图7中的炉管装置的工作过程示意图,图11为图9中的炉管装置的工作过程示意图。

请参考图10和图11,所述炉管装置的工作过程包括:制程气体414从所述进气口402进入所述炉管腔体400,在所述晶圆430表面发生气体沉积反应,副产物415从出气口403排出;所述磁流体旋转轴408转动并带动与之相连的晶舟载体407以及晶舟401一起转动,使制程气体414均匀的沉积在晶圆430的表面。

在生产过程中,所述炉管腔体400内形成有颗粒(未图示),所述颗粒包括:制程气体414反应生成的颗粒(未图示)、晶圆430表面脱落的膜质(未图示)以及炉管腔体400内部件上剥落的膜质(未图示)。所述颗粒掉落在所述盖板406表面、环形吹扫管路结构405表面以及炉管炉门404的边缘处。

所述环形吹扫管路结构405内通有第一吹扫气体417,且第一吹扫气体417从所述通气孔411吹出,所述第一吹扫气体417从通气孔411沿导流板420向上流动,直到离开第一腔体440(如图9所示),从而在第一腔体440内向上形成定向气流;第一吹扫气体417在离开第一腔体440后进入第二腔体450(如图9所示),一部分第一吹扫气体417沿盖板406表面继续向上流动,另一部分第一吹扫气体417沿挡流板420以及炉管炉门404上表面流动,并沿炉管腔体400侧壁向上流动,直到离开第二腔体450,从而在第二腔体450内也形成了向上的定向气流;此外,所述旋转轴吹扫管路409内通有第二吹扫气体416,且第二吹扫气体416从所述旋转轴吹扫管路409的顶部开口410处吹出,对磁流体旋转轴408周围、晶舟载体407周围以及盖板406表面进行吹扫,在磁流体旋转轴408以及晶舟载体407周围形成第二吹扫气体416气流保护;所述第一吹扫气体417包括氮气,所述第二吹扫气体416包括氮气。

本实施例中,在所述第一腔体440、第二腔体450内形成向上的定向气流的目的在于,阻挡了颗粒在环形吹扫管路结构405表面及炉管腔体400底部的堆积,避免了通气孔411被堵塞,延长了环形吹扫管路结构405的使用寿命,同时有效减少了颗粒的二次扬起,提升了气体浓度分布均匀性;此外,在非生产时的炉管腔体400的清洁过程中,所述定向气流还可以保护炉管腔体400底部的金属部件不受清洁气体的腐蚀。

磁流体旋转轴408以及晶舟载体407周围的第二吹扫气体416形成的气流减少了颗粒落入晶舟载体407、磁流体旋转轴408与盖板406之间的缝隙(未图示)而导致堆积的情况,延长了磁流体旋转轴408的使用寿命,提升了制程稳定性。

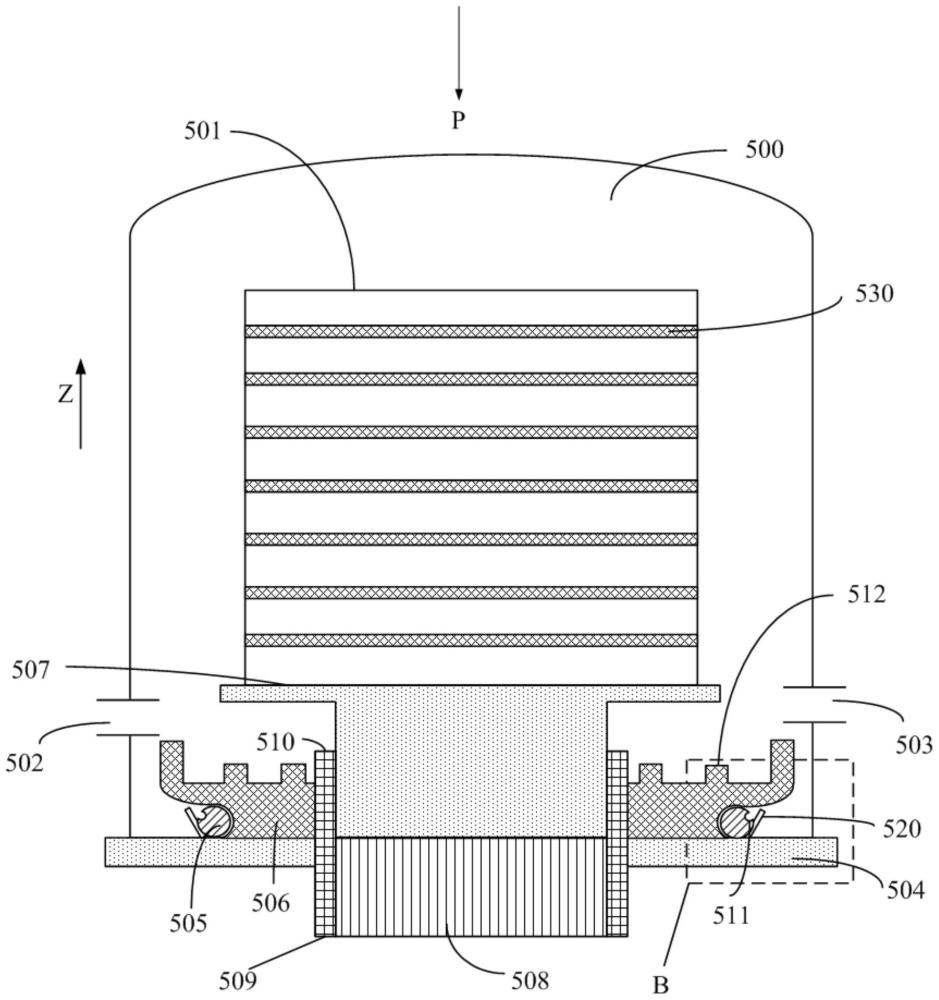

图12至图15是本发明另一实施例中的炉管装置的结构示意图。

请参考图12至图15,图12为所述炉管装置的剖面结构示意图,图13是图12沿P方向的俯视图,图14是图13中盖板506沿P方向的俯视图,图15是图12中区域B的局部放大图。所述炉管装置包括:炉管腔体500;位于所述炉管腔体500内部的晶舟501;位于所述炉管腔体500底部的炉管炉门504;位于所述炉管炉门504上的盖板506,所述盖板506位于晶舟501下方,所述盖板506具有相对的第一表面(未标示)和第二表面(未标示),所述第一表面面向晶舟501底面,所述第二表面与所述炉管炉门504相固定,所述第一表面上具有深槽结构512,位于所述晶舟501底面投影于所述第一表面的图形范围内的深槽结构512的高度低于位于所述晶舟501底面投影于所述第一表面的图形范围外的深槽结构512的高度,所述盖板506具有位于所述深槽结构512边缘与所述第二表面边缘之间的外侧面(未标示),所述外侧面为圆弧面;所述盖板506内具有相对于外侧面凹陷的定位凹槽(未图示),所述定位凹槽投影于所述第一表面的图形为环形;位于所述环形定位凹槽内部的环形吹扫管路结构505,所述环形吹扫管路结构505投影于所述第一表面的图形在第一表面范围内,所述环形吹扫管路结构505表面具有挡流板520。

在本实施例中,所述炉管腔体用作气相沉积反应的反应腔。所述炉管腔体500具有与外部连通的进气口502,用于将制程气体引入炉管腔体500,以及与外部连通的出气口503,用于使副产物气体排出炉管腔体500。

在本实施例中,所述晶舟501用于层叠放置晶圆530,所述晶圆530用作炉管腔体500内气体沉积反应的衬底。

在本实施例中,所述炉管炉门504可以上下开合,以便于放置和回收晶圆530。

在本实施例中,所述炉管炉门504的构成材料包括金属。

在本实施例中,所述盖板506的构成材料包括石英。

在本实施例中,所述盖板506的作用在于,由于所述炉管炉门504的金属表面易沉积制程产物,所述盖板506位于炉管炉门504上方,从而覆盖了炉管炉门504,因此阻挡了制程产物在炉管炉门504表面的沉积,减少了制程产物的剥落和堆积,提升了制程稳定性。此外,所述盖板506还用于容纳环形吹扫管路结构505。

请继续参考图14,所述第一表面的深槽结构512包括:深槽顶部560、深槽底部570以及深槽侧壁(未图示)。所述深槽顶部560的宽度范围包括4mm~10mm,所述深槽底部570的宽度范围包括10mm~20mm,所述深槽侧壁的高度范围包括10mm~30mm。在本实施例中,所述深槽结构512投影于第一表面的图形为同心圆环。所述深槽结构512具有的深槽数量为5个。

所述盖板506第一表面具有深槽结构512的目的在于,生产时盖板506上方掉落的颗粒能够更容易的进入深槽结构512内部,从而有利于更好的容纳颗粒;同时,由于深槽结构512侧壁的阻挡,深槽结构512内的颗粒不易受气流影响而发生二次扬起,从而提升了制备工艺的制程稳定性;此外,所述第一表面的深槽结构512增大了炉管腔体500底部的表面积,从而增强了炉管腔体500底部对制程产物的收集和稀释,使炉管腔体500内气体浓度分布更均匀。

在本实施例中,由于位于所述晶舟501底面投影于所述第一表面的图形范围内的深槽结构512的高度低于位于所述晶舟501底面投影于所述第一表面的图形范围外的深槽结构512的高度,从而使所述盖板506上未受到晶舟501底面遮挡的深槽结构512能够容纳更多的颗粒,并且由于该区域的深槽结构512具有更高的深槽侧壁,因此更好的减少了深槽结构512内的颗粒受气流影响而发生二次扬起的情况,提升了制备工艺的制程稳定性。

在其他实施例中,所述深槽结构具有的深槽数量可以大于5个,所述深槽数量的增加有利于提升深槽结构对于颗粒的容纳能力,有利于更好的避免颗粒二次扬起,从而使腔体内气体浓度分布更均匀、工艺的制程更稳定。

在其他实施例中,所述深槽结构投影于第一表面的图形包括网格状结构。相邻深槽的间隔范围包括4mm~10mm,所述深槽高度范围包括10mm~30mm,深槽的深宽比范围包括1:2~3:1。

请继续参考图12,在本实施例中,所述盖板506的第二表面投影于第一表面上的图形在所述第一表面范围内;所述外侧面投影于第一表面上的图形在第一表面范围内。

所述盖板506外侧面为圆弧面的目的在于,生产时炉管腔体500内形成的颗粒容易堆积在所述盖板506表面,而圆弧面结构减少了颗粒在盖板506边缘的堆积,从而进一步减少了颗粒在气流影响下的二次扬起。

所述盖板506具有定位凹槽,所述定位凹槽为环形吹扫管路结构505的放置提供了空间。所述环形吹扫管路结构505表面具有第一固定件(未图示),所述定位凹槽表面具有第二固定件(未图示),所述第一固定件和第二固定件相互配合,使环形吹扫管路结构505被固定在所述定位凹槽内部。

所述环形吹扫管路结构505表面具有若干通气孔511。所述环形吹扫管路结构505在生产时向外吹出气体,对炉管腔体500底部进行吹扫,从而减少了盖板506以及炉管炉门504表面的颗粒堆积。

在本实施例中,各所述通气孔511直径均一致,相邻通气孔511之间的距离范围包括5mm~10mm,各通气孔511的圆心在垂直于所述第一表面的平面内的投影位于同一直线上,从而使炉管腔体500底部各区域受到气体吹扫的程度相同。

在其他实施例中,所述通气孔的圆心在垂直于所述第一表面的平面内的投影不在同一直线上,且相邻通气孔之间的距离范围小于5mm。

所述环形吹扫管路结构505投影于所述盖板506第一表面的图形在第一表面范围内的目的在于,使所述环形吹扫管路结构505被所述盖板506完全覆盖,从而减少了生产时环形吹扫管路结构505表面的颗粒堆积,并且减少了气体吹扫下堆积的颗粒发生二次扬起的情况。

请继续参考图15,在本实施例中,所述挡流板520通过焊接方式固定于所述环形吹扫管路结构505表面。

所述挡流板520的作用在于,所述挡流板520与盖板506外侧面形成第一腔体540,所述挡流板520、盖板506外侧面、炉管炉门504表面以及炉管腔体500侧壁共同形成第二腔体550;在生产过程中,所述环形吹扫管路结构505表面有吹扫气体吹出,从而在所述第一腔体540以及第二腔体550内形成向上的定向气流,有效阻挡了颗粒在环形吹扫管路结构505周围及炉管腔体500底部的堆积,并减少了颗粒的二次扬起,提升了制程稳定性。

在本实施例中,构成所述第一腔体540和第二腔体550所用到的盖板506的外侧面为圆弧面,从而生产时更容易在第一腔体540和第二腔体550内沿盖板506的外侧面形成定向气流,因此更有利于阻挡颗粒的堆积。

请继续参考图12至图15,在本实施例中,所述通气孔511沿平行于所述挡流板520表面的方向贯穿所述环形吹扫管路结构505的侧壁,所述通气孔511贯穿侧壁的方向与第一方向Z的夹角为45度,所述第一方向Z垂直于所述第一表面。

所述通气孔511贯穿环形吹扫管路结构505侧壁的方向与所述挡流板520表面的方向平行的目的在于,在生产过程中,使所述通气孔511的气体吹扫方向与所述挡流板520表面平行,从而更有利于在所述第一腔体540以及第二腔体550内形成向上的定向气流。

在其他实施例中,所述通气孔贯穿侧壁的方向与第一方向的夹角在30度~90度之间。

请继续参考图12,所述炉管装置还包括:固定于所述晶舟501底部的晶舟载体507;位于晶舟载体507下方的磁流体旋转轴508,所述磁流体旋转轴508与晶舟载体507底部相固定;固定于所述磁流体旋转轴508表面的旋转轴吹扫管路509,所述旋转轴吹扫管路509从炉管腔体500外延伸至炉管腔体500内部,所述旋转轴吹扫管路509顶部具有吹扫口510。

所述晶舟载体507沿第一方向Z延伸并贯穿所述盖板506,直到与炉管炉门504相固定,所述第一方向Z垂直于所述第一表面;所述晶舟载体507可用于固定晶舟501,且所述晶舟载体507在生产开始和结束时可以随炉管炉门504一起上下移动。

需要注意的是,为方便理解,图13所示的俯视图不包括炉管腔体500。

图16为图12中的炉管装置的工作过程示意图,图17为图15中的炉管装置的工作过程示意图。

请参考图16和图17,所述炉管装置的工作过程包括:制程气体514从所述进气口502进入所述炉管腔体500,在所述晶圆530表面发生气体沉积反应,副产物515从出气口503排出;所述磁流体旋转轴508转动并带动与之相连的晶舟载体507以及晶舟501一起转动,使制程气体514均匀的沉积在晶圆530的表面。

在生产过程中,所述炉管腔体500内形成有颗粒513,所述颗粒513包括:制程气体514反应生成的颗粒(未图示)、晶圆530表面脱落的膜质(未图示)以及炉管腔体500内部件上剥落的膜质(未图示)。所述颗粒513掉落在所述盖板506表面、环形吹扫管路结构505表面以及炉管炉门504的边缘处。

所述环形吹扫管路结构505内通有第一吹扫气体517,且第一吹扫气体517从所述通气孔511吹出,第一吹扫气体517从通气孔511沿导流板520向上流动,直到离开第一腔体540(如图15所示),从而在第一腔体540内向上形成定向气流;第一吹扫气体517在离开第一腔体540后进入第二腔体550(如图15所示),一部分第一吹扫气体517沿盖板506外侧面继续向上流动,另一部分第一吹扫气体517沿挡流板520以及炉管炉门504表面流动,并沿炉管腔体500侧壁向上流动,直到离开第二腔体550,从而在第二腔体550内也形成了向上的定向气流;此外,所述旋转轴吹扫管路509内通有第二吹扫气体516,且第二吹扫气体516从所述旋转轴吹扫管路509的顶部开口510处吹出,在磁流体旋转轴508以及晶舟载体507周围形成第二吹扫气体516气流保护;所述第一吹扫气体517包括氮气,所述第二吹扫气体516包括氮气。

由于盖板506表面具有深槽结构512,所述生产过程中掉落的颗粒513更容易进入深槽结构512内部,且深槽结构512侧壁的阻挡也减少了颗粒513在气流影响下的二次扬起,从而提升了工艺制程稳定性;同时,所述深槽结构512增大了炉管腔体500底部的表面积,从而增强了炉管腔体500底部对制程产物的收集和稀释,使炉管腔体500内气体浓度分布更均匀。

在所述第一腔体540、第二腔体550内形成向上的定向气流的目的在于,阻挡了颗粒513在环形吹扫管路结构505表面及炉管腔体500底部的堆积,避免了通气孔511被堵塞,延长了环形吹扫管路结构505的使用寿命,同时有效减少了颗粒513在气流影响下发生的二次扬起,提升了气体浓度分布均匀性;此外,在非生产时的炉管腔体500清洁过程中,所述定向气流还可以保护炉管腔体500底部的金属部件不受清洁气体的腐蚀。

磁流体旋转轴508以及晶舟载体507周围的第二吹扫气体516形成的气流减少了颗粒513落入晶舟载体507、磁流体旋转轴508与盖板506之间的缝隙(未图示)而导致堆积的情况,延长了磁流体旋转轴508的使用寿命,提升了制程稳定性。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种通用型炉管内壁清洗装置及炉管维护保养装置

- 炉管隔热装置及利用该装置的炉管预防维护保养方法