一种消除多特征硅酸盐制品孔洞的方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及化学加工领域,特别涉及一种消除多特征硅酸盐制品孔洞的方法。

背景技术

传统的硅酸盐制品如果没经过适当的作业压力来消除硅酸盐材料的内部孔洞,不仅会导致视觉上的缺陷,而且对于光学特性要求的透光率也会受到孔洞的干扰。众所周知,多特征硅酸盐制品的孔洞是来自于上百亿颗的细小粉末与粘结剂混合后经挤压成形的灰坯,在高温固化过程孔洞被包覆在多特征硅酸盐材料制品的内部中,且采用粉末制程所获得的多特征硅酸盐制品具有许多特征角度的表面,如果采用常规方式一边填装硅酸盐破碎粉末、一般挤压加热熔融的材料,效率低且作业危险,而用大量挤出成形获得灰坯的模造方式,制品的数量惊人则无法利用上述常规的接触式压力传达方式来消除孔洞;再则,熔融后的硅酸盐流体粘度很高,如要以抽真空静置消泡法除孔洞,并须使用超过硅酸盐材料熔融温度的环境作业,将会导致多特征的硅酸盐制品熔化而失去特征。因此必须考虑到一种以流体等静压的方式给予模造多特征硅酸盐制品在远低于熔融温度的过程中加压灰坯以消除孔洞。

不仅如此,这种同时在模造多特征硅酸盐制品固化的消除孔洞过程要控制几个重要的参数,包含温度升高的速率、保持,压力的压强变化由常压到负压再到高压等、施压气体的种类,最终还要考虑表面热处理钢化等等。如果没有制定一个可连续操作的稳定参数与方法,制作出硅酸盐制品将会质量不一,无法成为一致性的制品。

因此,本发明的一种消除模造多特征硅酸盐制品孔洞的方法所揭露的重点,便是克服常用制程难以有效率的消除模造多特征硅酸盐制品的内部孔洞。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种消除多特征硅酸盐制品孔洞的方法,在去除硅酸盐制品的小孔洞的同时,能够保证硅酸盐制品的结构稳定性。

本发明的上述技术目的是通过以下技术方案得以实现的:一种消除多特征硅酸盐制品孔洞的方法,将硅酸盐脱脂后的制得的灰坯进行烧结固化后续的热制程,所述热制程包括第二步脱脂、真空残余渣、分压烧结、正压除孔、降温极冷钢化等连续过程。

本发明进一步设置为:第二步脱脂的温度范围为25-550℃、采用多温段升温与保温,并使用负压压强为10-40KPa、气体流量为10-40L/min、气氛采用氮气或氩气。

本发明进一步设置为:真空除残渣的温度范围为500-700℃、采用一段升温与一段保温做法,并使用真空度压强小于0.1KPa、气氛采用氮气或氩气。

本发明进一步设置为:分压烧结的温度范围为550-1600℃,采用端段升温与多段保温做法,并使用分压强范围在10-60KPa气体流量为10-60L/min、气氛采用氮气或氩气。

本发明进一步设置为:分压烧结的温度范围为550-1600℃,采用端段升温与多段保温做法,并使用分压强范围在10-60KPa气体流量为10-60L/min、气氛采用氮气或氩气。

本发明进一步设置为:正压除孔的作业系在分压烧结的保温程序之后立即加压,加压过程温度不变化、正压压强由101KPa-15MPa范围内,使用氮气或氩气或两者混合气氛。

本发明进一步设置为:降温急冷钢化系以每分钟大于50℃,由正压除孔结束温度急速降温至100-150℃范围,炉内压强先行降低至101KPa后再升高至15MPa范围内,使用氮气或氩气或两者混合气氛。

本发明进一步设置为:所述灰坯的制备过程为将硅酸盐粉末与粘结剂混合,所述硅酸盐粉末粒径为0.5-60μm之间,熔融温度为650-1600℃之间,所述粘结剂包括润滑与活化剂、粉末挟带剂、骨架剂、接枝韧化剂。

本发明进一步设置为:所述润滑与活化剂具体为硬脂酸、石蜡、微晶蜡、费托蜡、聚乙烯蜡、乙撑双硬脂酸酰胺、季戊四醇硬脂酸脂中的一种或多种,所述粉末挟带剂为共聚甲醛,所述骨架剂为聚乙烯类、聚丙烯类中的一种或多种,所述接枝韧化剂为乙烯-醋酸乙烯共聚物、丁二烯橡胶中的一种或多种。

本发明进一步设置为:所述润滑与活化剂的重量占比为0.2-20%;

所述粉末挟带剂的重量占比为60-93%;

所述骨架剂的重量占比为3-25%;

所述韧化接枝剂的重量占比为0.5-10%。

相较于现有技术,本发明的有益效果是:在去除硅酸盐制品的小孔洞的同时,能够保证硅酸盐制品的结构稳定性。

附图说明

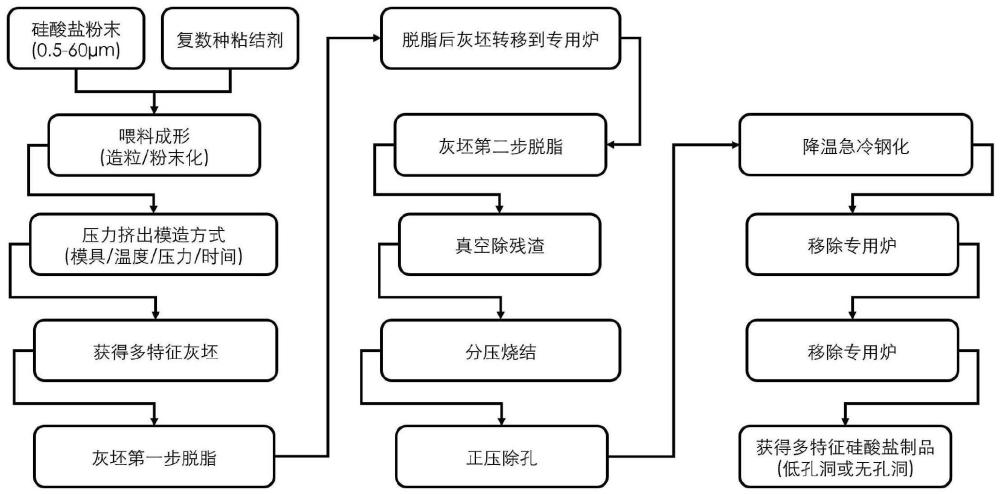

图1是本发明的制造流程图;

图2是本发明实施例1的热制程曲线与参数设置;

图3是本发明实施例2的热制程曲线与参数设置。

具体实施方式

下面将结合附图及具体实施例,对本发明所描述的技术方案进行清楚、完整地描述,显然,本说明书中所描述的实施例仅是本发明的一部分可行技术方案,本领域普通技术人员基于本发明的实施例,在没有付出任何创造性劳动的基础上得到的其他实施例,应当视为属于本发明保护的范围。

一种消除多特征硅酸盐制品孔洞的方法,将硅酸盐脱脂后的制得的灰坯进行烧结固化后续的热制程,所述热制程包括第二步脱脂、真空残余渣、分压烧结、正压除孔、降温极冷钢化等连续过程。

其中,第二步脱脂的温度范围为25-550℃、采用多温段升温与保温,并使用负压压强为10-40KPa、气体流量为10-40L/min、气氛采用氮气或氩气,从而将灰坯中所有粘结剂依序汽化并带走。

其中,真空除残渣的温度范围为500-700℃、采用一段升温与一段保温做法,并使用真空度压强小于0.1KPa、气氛采用氮气或氩气,主要目的在消除灰坯中残余的骨架剂,并使硅酸盐粉末相互靠近碰触。

其中,分压烧结的温度范围为550-1600℃,采用端段升温与多段保温做法,并使用分压强范围在10-60KPa气体流量为10-60L/min、气氛采用氮气或氩气,主要目的使硅酸盐粉末产生烧结致密化。

其中,分压烧结的温度范围为550-1600℃,采用端段升温与多段保温做法,并使用分压强范围在10-60KPa气体流量为10-60L/min、气氛采用氮气或氩气,主要目的使硅酸盐粉末产生烧结致密化。

其中,正压除孔的作业系在分压烧结的保温程序之后立即加压,加压过程温度不变化、正压压强由101KPa-15MPa范围内,使用氮气或氩气或两者混合气氛,主要目的在于消除硅酸盐制品的小孔洞且提高其透光率。

其中,降温急冷钢化系以每分钟大于50℃,由正压除孔结束温度急速降温至100-150℃范围,炉内压强先行降低至101KPa后再升高至15MPa范围内,使用氮气或氩气或两者混合气氛,主要目的在于急冷钢化硅酸盐制品。

其中,本申请的灰坯的喂料由硅酸盐粉末与粘结剂制备而成,所述硅酸盐粉末的粒径范围在0.5-0.6μm之间,所述粘结剂包括润滑与活化剂、粉末挟带剂、骨架剂及接枝韧化剂等。

喂料的制备包括有以下步骤:

步骤一、硅酸盐粉末准备:选取粉末粒径在0.5-60μm的硅酸盐粉末;

步骤二、粘结剂粉末准备:包括润滑与活化剂、骨架剂、粉末挟带剂,将上述原料混合后使用粉碎机粉碎,使粒径达到10-30μm之间;

步骤三、喂料前驱物制备:将步骤一中的硅酸盐粉末与步骤二中的粘结剂粉末按照一定体积比混合;

步骤四、混炼:将步骤三中的喂料前驱物放入混炼机腔体,将喂料前驱物制成喂料团块;

步骤五、造粒:适当冷却喂料团块并挤出切割成小颗粒或粉末状;

步骤六、催化脱脂:使白坯获得多孔黄坯。

其中,步骤一中的硅酸盐粉末采用市售常规的硅酸盐粉末,粉末外形尽量选取呈现等轴状的、包含球形与不规则形的,具体的,硅酸盐粉末的来源包含但不限于:

各种透明与不透明的硅酸盐材料,以及不同颜色、掺杂添加无机粉末添加物等;

硅酸盐板片材与其边角料;

常规硅酸盐产品的制程缺陷品、报废品;

市面硅酸盐制品的回收料等。

步骤二中的粘结剂粉末同样采用市售常规的聚合物高分子材料;

步骤三中,对硅酸盐粉末与粘结剂粉末的具备配比经由阿基米德原理计算、称取、混合,投入预拌机进行混合从而形成喂料前驱物。

更进一步的,步骤二粘结剂粉末的各组成成分中,润滑与活化剂具体为硬脂酸、石蜡、微晶蜡、费托蜡、聚乙烯蜡、乙撑双硬脂酸酰胺、季戊四醇硬脂酸脂中的一种或多种;上述润滑与活化剂的软化温度范围在50-120℃之间,在本申请的技术方案中,其作用主要是使硅酸盐粉末的表面填孔及润湿,从而能够对接其它粘结剂。

更进一步的,粉末挟带剂为共聚甲醛,即聚甲醛塑料,软化温度范围在160-170℃之间,在本申请的技术方案中,其作用主要是包覆粉末并且能够挟带粉末在喂料熔融时一起行进。

更进一步的,骨架剂为聚乙烯类、聚丙烯类中的一种或多种,软化温度范围在140-160℃之间,其作用主要是在25-600℃的过程中负责支撑粉末成型坯体。

更进一步的,在本申请的技术方案中,润滑与活化剂还包括韧化接枝剂,具体为乙烯-醋酸乙烯共聚物、丁二烯橡胶中的一种或多种,其作用主要是协助粉末挟带剂与骨架剂的互溶,并使白坯具有弹性从而在脱离模具的时候不至于脆裂。

更进一步的,润滑与活化剂的重量占比为0.2-20%;

粉末挟带剂的重量占比为60-93%;

骨架剂的重量占比为3-25%;

韧化接枝剂的重量占比为0.5-10%。

更进一步的,步骤四中,混料设备为常见的市售混料设备,包括由可调式往复伺服气缸驱动的压锤以及U型混炼腔体,U型混炼腔体内设置有若干加热管用于升温加热,压锤与U型混炼腔体之间形成有混炼空间并留有一定的排气间隙,混炼空间内还设置有若干螺旋转子用于搅拌。

更进一步的,混炼步骤具体还有如下环节:

(1)喂料前驱物预热:此时温度逐渐升至110℃左右,预热时间为20-40分钟,此时搅拌转速为3-5RPM,压锤在此阶段不下压。

喂料前驱物的预热环节主要是为了去除喂料前驱物中的水分,利用混炼机腔体加热与慢速的搅拌使得各种原料中的水汽能够顺利地排出,同时,在此阶段压锤不下压,也保证了各种原料有足够的空间被加热与搅拌。

(2)喂料前驱物升温:在此环节中进一步加热使温度升至170℃,充分使喂料前驱物吸热升温,同时压锤开始下压,协助排除前驱物内含有的空气与水汽,此时转速仍为3-5RPM,相对于预热阶段可以进行轻微地下调,对转速进行轻微的下调主要是为了放置粉末的飞溅与泄漏。

(3)喂料前驱物升温微调:170℃属于聚甲醛开始融化成泥的温度,因此当温度到达170℃之后,为了避免过度高温导致聚甲醛的汽化分解,每增加1℃都对压锤的运动状态进行观察,直至再次增加1℃,重复本步骤至温度到达180℃。

(4)观察喂料成团与否:借由观察压锤是否出现上下起伏运动,确定温度持续增加到观察压锤已经上下起伏运动,升起压锤时整理混炼腔体内的物料,同时清洁腔体周边溢出的粉料;

(5)喂料加速搅拌:维持成团温度并将压锤下压到喂料团,增加转子转速到达20-40RPM,并保持20-40分钟,从而确保所有材料的混合而使得硅酸盐喂料均匀;

(6)喂料降温:停止加热器并保持压锤下压,转子调整转速低至3-5RPM,一直等待温度降至165℃后完成喂料混炼作业;

(7)停止设备运作取出喂料团块。

更进一步的,还包括有造粒步骤,挤出适当冷却后的喂料团块并切割成小颗粒或粉末状,以供后续成型使用,此处不建议使用粉碎机破碎,因此易导致破碎的颗粒大小不均匀且容易过细而造成喂料的损失。

更进一步的,还包括成型步骤,采用压力挤出模造方式,包含但不限于压制法、挤出法与注射成形法,对硅酸盐混合物所制成的喂料施以加热、压力推挤使之液化并注入一个模具型腔中,待冷却定型后取出成形品称为灰坯,灰坯已经具有多方向的多特征。

第一步脱脂,脱脂是将灰坯中的粘结剂去除为目的;其中,本发明的脱脂方式可根据不同粘结剂配方适合于热脱脂、催化脱脂、溶剂脱脂,以及组合式脱脂的作业模式;第一步脱脂主要在于将灰坯中的润滑与活化剂与粉末挟带剂去除,使灰坯形成多孔状但却因骨架剂与接枝韧化剂支撑灰坯保持正确的多特征造型。

本申请对第一步脱脂后的灰坯进行后续热制程的具体步骤实施参数如下表1所示:

表1热制程使用不中断的同一专用炉所采取的程序

实施例1:使用650℃熔点的硅酸盐粉末,其中烧结温度为580℃,该温度来自热重分析与高温炉观察多特征硅酸盐制品灰坯不坍塌的最高温度。具体的热制程曲线与参数设置如图2所示。

实施例2:使用1550℃熔点的硅酸盐粉末,其中烧结温度为1400℃,该温度来自热重分析与高温炉观察多特征硅酸盐制品灰坯不坍塌的最高温度。具体的热制程曲线与参数设置如图3所示。

如上,本申请的技术方案消除了模造多特征硅酸盐制品的内部孔洞,并且制得制品质量稳定,一致性好。

以上所述仅是本发明的优选实施方式,此外,本发明的应用领域不仅限于模造制程,也可适用于其他非模造制程,如采用粉末法3D打印所制作的多特征硅酸盐制品也能使用本发明的方案消除孔洞,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

- 一种合金结构钢激光沉积孔洞消除方法

- 一种消除浇注成型耐火材料制品表面气孔的方法

- 泡沫粉煤灰硅酸盐制品及泡沫混凝土制品生产方法

- 一种消除孔洞缺陷的预填充搅拌摩擦点焊方法