一种激光切片机及其除尘方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及电极片加工技术领域,尤其是指一种激光切片机及其除尘方法。

背景技术

为了将电极片进行等长切割,目前一般采用激光切片机进行电极片切割工作。但是电极片在切割的过程中会产生毛刺和粉尘,若将附着有毛刺和粉尘的电极片进行电池生产,会导致电池出现短路,若无法及时排查原因,会使得电池报废。

为解决上述问题,公告号为CN202934242U的中国专利文献,对带状电极片经过切割后由吸附装置送至传送带上进行传送,并由下一个吸附装置将传送带上的电极片搬运至下一个工作台上,而在电极片从传送带被搬运至下一个工作台的过程中吸尘装置对电极片进行单侧除尘。上述技术虽然能够实现在电极片搬运的过程中对其进行除尘,但是其清洁效果不佳,使得电极片表面的毛刺和粉尘无法被彻底清除。

发明内容

本发明所要解决的技术问题是:提供一种激光切片机及其除尘方法,改善除尘效果并降低电极片被污染的概率。

为了解决上述技术问题,本发明采用的技术方案为:

一种激光切片机,包括切割机构、搬运机构、收集机构和除尘机构;

所述切割机构和所述收集机构沿电极片的传输方向依次设置于所述除尘机构的两端;

所述除尘机构包括沿传输方向依次设置的第一吸附组件、第一除尘组件、第二吸附组件和第二除尘组件;

所述搬运机构能够在所述第一吸附组件与所述切割机构之间往复移动,并能够分别与所述切割机构和所述第一吸附组件相对设置;

所述第一吸附组件用于吸附电极片,且所述第一吸附组件能相对于所述第一除尘组件和所述第二吸附组件移动并与所述第一除尘组件或所述第二吸附组件相对设置;

所述第二吸附组件相对于所述第二除尘组件移动,并能够与所述第二除尘组件相对设置。

为了解决上述技术问题,本发明采用的另一个技术方案为:

一种除尘方法,包括以下步骤:

S1:切割后的电极片搬运至第一吸附组件上,并由第一吸附组件带动所述电极片经过第一除尘组件并移动至与第二吸附组件相对的位置后,第一吸附组件释放电极片;

S2:第二吸附组件吸附电极片,并带动电极片经过第二除尘组件后,放置于收集机构中。

本发明的有益效果在于:通过切割机构对带状电极片进行定长切割后,通过第一吸附组件和第二吸附组件分别对电极片的两个面进行吸附和搬运,进而使电极片的两面在经过第一除尘组件和第二除尘组件时分别进行除尘工作,并在除尘后通过收集机构自动码垛,降低结构简单且除尘效率高,并且能实现电极片的双面除尘,改善除尘效果,进而降低电池的故障率。

附图说明

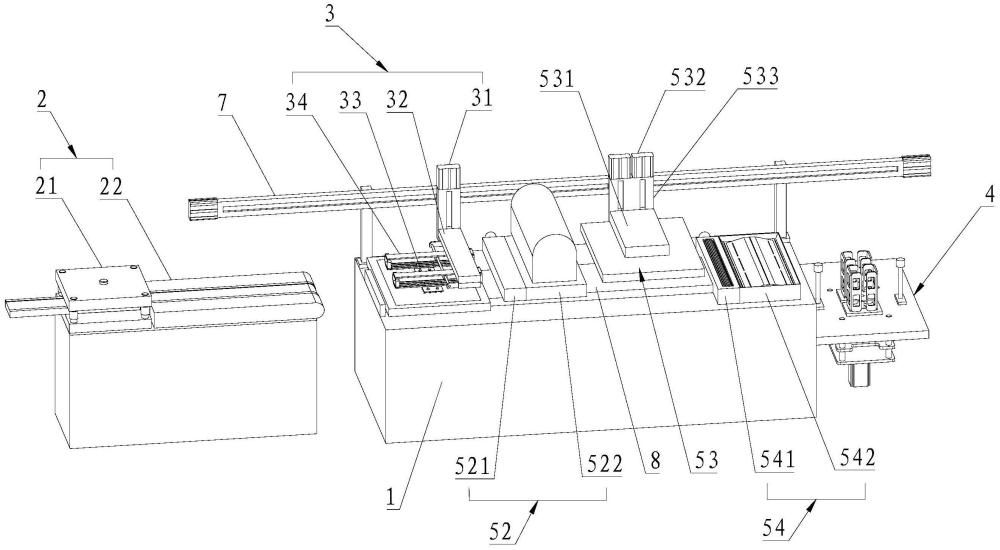

图1为本发明中激光切割机的结构示意图;

图2为本发明中除尘机构的正视图;

图3为本发明中第二吸附组件的结构示意图;

图4为本发明中搬运机构和第一吸附组件的结构示意图;

图5为本发明中吸附板的结构示意图;

图6为本发明中收集机构的结构示意图。

标号说明:

1、工作台;

2、切割机构;21、切割组件;22、传送带;

3、搬运机构;31、第一驱动件;32、第一支撑件;33、第一真空吸附件;34、滑台;

4、收集机构;41、限位框;411、滑动通道;42、支撑板;43、升降组件;431、升降气缸;432、升降平台;4321、限位部;44、限位杆;

5、除尘机构;51、第一吸附组件;511、吸附膜;5111、第二吸附孔;512、吸附板;5121、第一吸附孔;

52、第一除尘组件;521、第一滚动除尘组件;522、第一吸尘组件;

53、第二吸附组件;531、第二支撑件;532、第二驱动件;533、升降滑台;

54、第二除尘组件;541、第二滚动除尘组件;542、第二吸尘组件;544、第一吸尘面;5441、第一吸尘孔;545、第二吸尘面;5451、第二吸尘孔;546、第三吸尘面;5461、第三吸尘孔;547、辅助吸尘面;5471、第四吸尘孔;

6、电极片;7、导向组件;8、直线驱动机构。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

请参照图1-图6,一种激光切片机,包括工作台1、切割机构2、搬运机构3、收集机构4和除尘机构5;切割机构2和收集机构4沿电极片6的传输方向依次设置于除尘机构5的两端;除尘机构5包括沿传输方向依次设置的第一吸附组件51、第一除尘组件52、第二吸附组件53和第二除尘组件54;搬运机构3能够在第一吸附组件51与切割机构2之间往复移动,并能够分别与切割机构2和第一吸附组件51相对设置;第一吸附组件51用于吸附电极片6,且第一吸附组件51能相对于第一除尘组件52和第二吸附组件53移动并与第一除尘组件52或第二吸附组件53相对设置;第二吸附组件53相对于第二除尘组件54移动,并能够与第二除尘组件54相对设置。

可以理解的是,通过切割机构2对带状电极片6进行定长切割后,通过第一吸附组件51和第二吸附组件53分别对电极片6的两个面进行吸附和搬运,进而使电极片6的两面在经过第一除尘组件52和第二除尘组件54时分别进行除尘工作,并在除尘后通过收集机构4自动码垛,降低结构简单且除尘效率高,并且能实现电极片6的双面除尘,改善除尘效果,进而降低电池的故障率。

在一些实施例中,还包括导向组件7;工作台1、导向组件7、第一吸附组件51、第一除尘组件52、第二吸附组件53和第二除尘组件54均设置于工作台1上;搬运机构3和第二吸附组件53分别与导向组件7传动连接;搬运机构3能够在电极片6的传输方向上移动,并能够与第一吸附组件51相对设置,以将切割完成后的电极片6搬运至第一吸附组件51上,进而使第一吸附组件51能够带动电极片6移动至指定位置并进行除尘,采用自动搬运的方式降低电极片6被污染的可能性。电极片6在第一吸附组件51上的位置取决于搬运机构3对于电极片6的释放位置,而电极片6在第二吸附组件53上的位置则取决于电极片6在第一吸附组件51上的位置,搬运机构3和第二吸附组件53分别在同一个导向组件7上往复运动,能够确保在与电极片6传输方向相互垂直的方向上,电极片6的位置精度得以保证。其中,第一吸附组件51与一直线驱动机构8的活动端传动连接,直线驱动机构8沿电极片6的传输方向分布,在该直线驱动机构8的驱动下,第一吸附组件51能够移动至与第一除尘组件52和第二吸附组件53相对的位置上。

在一些实施例中搬运机构3包括第一驱动件31、第一支撑件32和第一真空吸附件33;第一真空吸附件33通过第一支撑件32与第一驱动件31连接,且第一真空吸附件33能够与第一吸附组件51相对设置,以将所吸附的电极片6放置于第一吸附组件51上。其中,第一驱动件31与导向组件7传动连接,在一种实施方式中,导向组件7可选用导轨,并在导轨内设置齿条,第一驱动件31包括电机和齿轮,齿轮与齿条啮合,在电机的驱动下,齿轮相对于齿条移动,以带动第一真空吸附件33往复运动,进而实现电极片6的稳定转移。作为优选的,第一真空吸附件33包括至少两个真空吸盘,两个真空吸盘在电极片6的传输方向上依次设置;第一真空吸附件33设置有两个,且每个第一真空吸附件33通过一滑台34与第一支撑件32连接,以使第一真空吸附件33能够在电极片6的传输方向上通过滑台34调节该第一真空吸附件33与第一支撑件32之间的相对位置。

在一些实施例中,第一除尘组件52包括第一滚动除尘组件521和第一吸尘组件522;第一滚动除尘组件521和第一吸尘组件522在电极片6的传输方向上依次设置,且第一滚动除尘组件521的最低点所处水平面低于第一吸尘组件522的最低点所处水平面。第一滚动除尘组件521用于将电极片6表面的灰尘和毛刺进行初步清扫,进行初步除尘,而未被第一滚动除尘组件521扫除的灰尘和毛刺将被第一吸尘组件522吸附,确保电极片6表面的清洁度。其中,第二除尘组件54的第二滚动除尘组件541和第二吸尘组件542也是沿电极片6的传输方向依次设置。作为优选的,第一滚动除尘组件521为毛刷。第二除尘组件54与第一除尘组件52的结构相同,此处不再赘述。

在一些实施例中,第一吸附组件51包括吸附膜511和与真空吸附设备连通的吸附板512;吸附板512的吸尘面开设有多个第一吸附孔5121,且多个第一吸附孔5121在吸附板512的吸尘面上均匀分布地设置,吸附膜511覆盖于吸尘面上,吸附膜511表面具有与电极片6的外部轮廓相匹配的吸附区域,该吸附区域的外形以及面积均与电极片6相匹配,吸附区域内开设有多个与第一吸附孔5121连通的第二吸附孔5111,且每个第二吸附孔5111与对应的第一吸附孔5121连通。吸附膜511的设置,用于避免电极片6表面附着的灰尘和毛刺污染吸附板512,并且由于吸附膜511的设置,能够根据电极片6的尺寸在吸附膜511上划定准确的吸附区域,以确保吸附压力,此外,吸附膜511还能够根据所需吸附的电极片6的尺寸进行更换,以吸附不同尺寸的电极片6。第二吸附组件53结构与第一吸附组件51相同,但第二吸附组件53还通过第二支撑件531和第二驱动件532与导向组件7传动连接。

在一些实施例中,第二除尘组件54的第二吸尘组件542具有沿电极片6的传输方向依次设置的第一吸尘面544、第二吸尘面545和第三吸尘面546;第一吸尘面544沿电极片6的传输方向逐渐上抬并与第二吸尘面545过渡连接;第三吸尘面546与第二吸尘面545过渡连接并沿电极片6的传输方向逐渐下沉。

在一些实施例中,还包括环绕第一吸尘面544、第二吸尘面545和第三吸尘面546设置的辅助吸尘面547。第一吸尘面544上开设有第一吸尘孔5441,第二吸尘面545上开设有第二吸尘孔5451,第三吸尘面546上开设有第三吸尘孔5461;在与电极片6传输方向相互垂直的方向上,第一吸尘孔5441的长度大于第二吸尘孔5451,第二吸尘孔5451的长度等于第三吸尘孔5461,辅助吸尘面547上也具有环绕第一吸尘面544、第二吸尘面545和第三吸尘面546设置的第四吸尘孔5471,其中,第一吸尘孔5441的长度应满足以下条件:当多个相互之间具有间距的电极片6同时经过第一吸尘孔5441时,吸尘孔不能被电极片6完全覆盖。

在一些实施例中,收集机构4包括限位框41、支撑板42和用于承载电极片6的升降组件43;限位框41装设支撑板42上,升降组件43的固定端装设于支撑板42的下侧,升降组件43的活动端设置于限位框41内,且升降组件43的活动端能够相对于限位框41升降。具体的,升降组件43包括升降气缸431和与限位框41相匹配的升降平台432,升降平台432用于承载电极片6,升降平台432装设于升降气缸431的活动端上,由于升降平台432用于承载电极片6,因此其稳定性需要得以保证,基于此,在限位框41的任意两个相对的侧壁上开设滑动通道411,而升降平台432的边部具有与该滑动通道411相匹配的限位部4321,该限位部4321嵌设于滑动通道411内,限位部4321与滑动通道411的配合,对升降平台432起到导向和提高稳定性的作用。

在一些实施例中,第二吸附组件52可设置为可升降的,具体为,第二支撑件531通过一升降滑台533与第二驱动件532连接,且第二支撑件531与升降滑台533相互垂直;对应的,支撑板42上设置有至少两根限位杆44,且限位杆44的高度不低于限位框41的高度,避免第二吸附组件52与限位框41发生碰撞。

在一些实施例中,切割机构2包括切割组件21和传送带22,切割组件21和传送带22沿电极片传输方向依次设置,带状电极材料通过传送带22送至切割组件21内并进行切割,切割后的电极片6通过传送带22朝第一吸附组件51所在一侧移动,即在带状电极材料进料的同时,切割后的电极片6也被传送出去。

在一个具体的实施例中,激光切片机具有一种除尘方法以及自动收集电极片的方法,包括以下步骤:

S1:带状电极材料根据设定的长度,在切割机构2上进行定长切割,搬运机构吸附切割后的电极片6,并沿导向组件7移动,使电极片6被搬运至第一吸附组件51上,并由第一吸附组件51带动电极片6经过第一除尘组件52并移动至与第二吸附组件53相对的位置后,第一吸附组件51释放电极片6;具体的,第一除尘组件52的除尘原理为电极片6先经过第一滚动除尘组件521将灰尘和毛刺朝第一吸尘组件522所在一侧扫除,当电极片6经过第一吸尘组件522的第一吸尘孔5441时,电极片6表面的灰尘和毛刺均被吸附,同时第一除尘组件52的第二吸尘孔5451、第三吸尘孔5461和第四吸尘孔5471吸附空气中的漂浮物,以及电极片6边部的灰尘和毛刺;此外,电极片6在经过第一除尘组件52时,电极片6与第一吸尘面接触或者电极片6与第一吸尘面之间的间距不能大于0.2mm,以确保吸尘压力。

S2:第二吸附组件53吸附电极片6,并带动电极片6经过第二除尘组件54后,放置于收集机构4的升降平台432上,而升降平台432在初始状态下处于限位框41的最高点,随着第二吸附组件53移动至限位框41上方的次数增加,升降平台432逐步下降,即第二吸附组件53每移动至限位框41上方一次,则升降平台432下降一定距离,该距离视电极片6厚度而定。其中,第二除尘组件54的除尘原理与第一除尘组件52相同,此处不再赘述。

具体的,第二吸附组件53移动至限位框41上方的次数可通过红外传感器、光栅等感应器进行检测,而这些感应器均与升降气缸431电连接。通过自动收集以及自动码垛的方式,能够避免电极片6除尘后再次被污染,降低电池短路风险,以提高电池的合格率。

综上所述,本发明提供的一种激光切割机及其切割方法,通过对带状电极片进行定长切割形成电极片后,对电极片的两个面分别进行除尘,在对电极片进行自动搬运和自动码垛的过程中快速对电极片进行双面除尘,设备整体结构以及工作过程简单,在不增加工艺步骤的情况下,实现快速除尘,使电极片两面均能够保持清洁。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种适用于磁片腹膜后的自动切片机及其实现方法

- 一种高效率牛肉切片机及方法

- 一种药材切片机使用方法

- 一种矿用液压除尘系统及液压除尘方法

- 一种3D眼镜镜片的激光切片机的除尘机构

- 一种自动除尘的激光高速切割设备及其除尘方法