一种模块化运输包装箱及其组装和使用方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及包装运输技术领域,具体而言,涉及一种模块化运输包装箱及其组装和使用方法。

背景技术

在物流运输行业,一般的物流箱多数为一体成型的纸箱。而使用廉价纸质包装箱对快递物品进行外包装运输,而这些包装物由于质量差、机械强度低,运输途中受挤压或碰撞不能很好的保护被包装物品,待快递物品最终送到客户手中时已经破损的现象屡见不鲜,给快递企业和客户造成损失。同时,客户收到的快递包装物由于质量差、易破损,其再次利用率低,往往一次性使用后废弃,资源浪费严重。质量好的包装物往往成本高,不易被快递企业和客户接受,也不易被人们作为其他用途再次利用,如果多次作为快递包装物使用,由于其边角处受力集中,容易破损,一日局部破损,整个包装物就不能再次利用,其循环利用效益相对于其制造成本来说较低。

对此,在现有设计中,为节省占地面积,方便运输且减少损坏,通常采用组装的方式成型。例如是,通过顶面、底面、侧面、合金包边槽和三脚通。三脚通位于箱子的八个拐角处。而铝合金包边槽位于面与面连接处,连接底面和侧面,顶面和侧面以及相邻侧面。但这种拼接式箱子的连接方式采用螺栓、销等进行固接,零件多、拆装麻烦、费时费力,且由于金属部件的加持,因此重量大,不适合用作物流箱。

并且,由于现有物流箱只是单纯的空盒子,为保护固定内装物品,还必须往盒内塞入大量的填充物,这些填充物大都不能或难以回收利用,还是形成了大量的快递垃圾,没有最大程度的达到绿色环保的快递目的。尤其是,用作为易碎品的物品在搬运时更需要处处小心,采用填充物防护亦或是其他的安装固定方式,不仅费时费力、操作麻烦、相当不方便,而且由于运输过程中的不可控因素过多,也更容易出现意外。

发明内容

有鉴于此,本发明的目的在于提供一种模块化运输包装箱及其组装和使用方法,以解决上述问题。

本发明采用了如下方案:

本申请提供了一种模块化运输包装箱,包括:箱盖和箱底、左侧板和右侧板、前板和后板;所述箱底由两块拼接板相接合形成,所述箱盖对置在两拼接板上方且两者具有相同尺寸规格;所述左侧板和右侧板分别设有提手件,所述前板和后板具有相同尺寸规格,所述前板和后板具有相同尺寸规格且其尺寸规格为最小;所述前板沿左侧板和右侧板所形成的一密封导向槽滑动至插接对位在箱底上,所述后板沿左侧板和右侧板所形成的另一密封导向槽滑动至插接对位在箱底上,且任意相邻的板体之间以卯榫结构相组装在一起,对应形成整个包装箱;所述箱底、箱盖、左侧板和右侧板分别设置有气囊机构,所述前板和后板分别设有护垫机构,且各气囊机构和护垫机构在包装箱内部相协作配合构造出适于易碎品放置的容纳空间;在容纳空间内,所述气囊机构的占比远大于护垫机构的占比;在处于运输状态时,所述气囊机构适于将易碎品承托限定在容纳空间中。

作为进一步改进,所述气囊机构包括卯榫安装在所属板体上的塑胶固定座、和配置在塑胶固定座上的充气气囊,所述充气气囊配置成一枕体状结构,所述枕体状结构其四周弧形连接至塑胶固定座的外周侧,其端面平整地形成一柔性接触平面。

作为进一步改进,至少在所述箱底和箱盖上所配属的充气气囊通过柔性接触平面直接以上下抵接的形式作用至易碎品。

作为进一步改进,在正常运输包装箱时,所述左侧板和右侧板所配属的充气气囊,其柔性接触平面与易碎品之间相互间隔设置以形成活动空间。

作为进一步改进,所述充气气囊的厚度为塑胶固定座与其所配属板体厚度总和的五倍以上。

作为进一步改进,所述护垫机构包括安装壳以及包覆嵌设在安装壳内端面的柔性记忆棉层,所述安装壳与其所属板体相卯榫连接,所述密封导向槽开设在左侧板和右侧板的内端面两侧边缘上,所述密封导向槽自上而下延伸设置,其宽度与侧板厚度相当。

作为进一步改进,所述箱底的内端面两侧边缘上对应开设有插接槽,所述插接槽与两密封导向槽相连通,其宽度与侧板及护垫机构的总厚度相当。

作为进一步改进,所述柔性记忆棉的厚度为安装壳与其所配属板体厚度的总和。

作为进一步改进,各个板体对应设有相互配合的卯孔和榫头;以及,在包装箱的各转角处对应卡接设有防撞角块,所述防撞角块与转角处相邻的各板体相插接固定,所述防撞角块的外侧面布设有缓冲垫,且配置在箱底上的四个防撞角块对应构造形成与外界支撑的放置面。

本申请另提供一种用于运输包装箱的组装和使用方法,基于前述的模块化运输包装箱,包括以下步骤:

S1:现场组装两拼接板,在拼接板上对应安装一气囊机构;

S2:将配备有提手件的左、右侧板对应卯榫连接在两拼接板所形成的箱底上,对应在两侧板上安装气囊机构;

S3:在前板和后板上对应预备有护垫机构,沿左、右侧板所限定出的密封导向槽自上而下将前板和后板对应插接在箱底上;

S4:对应将待运输的易碎品居中放置在箱底与各板体所形成的容纳空间内,且将易碎品限定在与左、右侧板所配备的气囊机构相互间隔的中间位置上;

S5:将预备有气囊机构的箱盖对应卯榫连接在四个板体上,随后装上防撞角块,进而形成整个运输用的包装箱。

通过采用上述技术方案,本发明可以取得以下技术效果:

1、本申请的模块化运输包装箱,通过采用模块化拼装的各个板体实现对整个包装箱的成型制造,且任一相邻板体之间为卯榫结构相连接,提升整体的拆装便利性,以及操作使用性等。

2、在箱底由两块拼接板接合组装形成,且箱盖与两拼接板所组合成的尺寸规格相同,提升箱底的拼接灵活性且改善了箱底的支撑应力,确保整个包装箱的承重稳固。

3、在箱底上先安装好左侧板和右侧板,且左侧板和右侧板所形成的密封导向槽利于前板和后板自上而下插接对位至箱底的前后两侧,方便了四周的板体之间的连接配合,进一步提升板体之间卯榫连接的有效性。

4、左侧板和右侧板设有供用户操作的提手件,从而利于快速限定出箱底或箱盖始终朝下的放置姿态,在较大尺寸规格的箱底和箱盖以及左侧板和右侧板对应设有气囊机构,以及在最小尺寸规格的前板和后板对应设有护垫机构,从而在包装箱内部所形成利于易碎品放置的容纳空间。

5、容纳空间内的气囊机构的占比远远大于护垫机构的占比,保证了气囊机构更贴紧配合于易碎品的整体防护,且气囊机构对应在运输状态时将易碎品承托限定在容纳空间内,在上下方向通过两气囊机构对易碎品进行紧密地柔性接触,在左右方向通过两气囊机构以及在前后方向通过两气垫机构,分别对易碎品起到预防碰撞的目的,可显著提升运输的便捷性和安全性。

附图说明

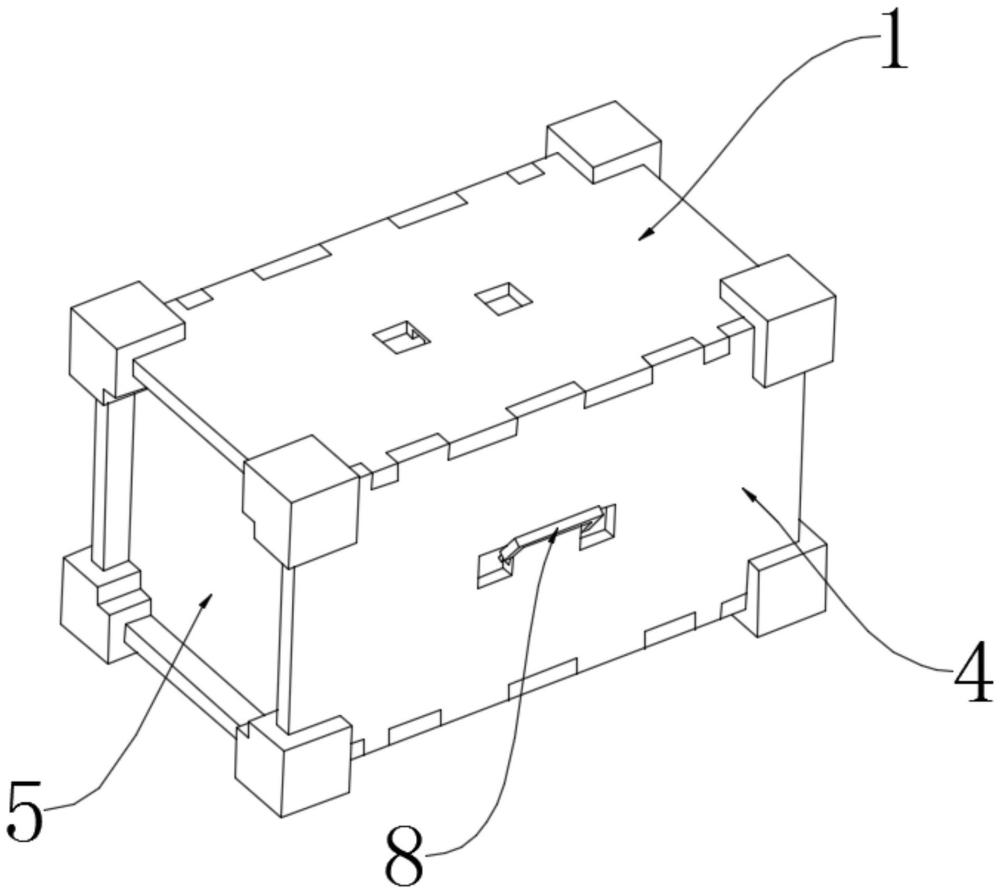

图1是本发明一实施例的模块化运输包装箱在第一视角下的结构示意图;

图2是本发明一实施例的模块化运输包装箱在第二视角下的结构示意图;

图3是本发明一实施例的模块化运输包装箱的箱盖及其气囊机构的部分拆解示意图;

图4是本发明一实施例的模块化运输包装箱的左侧板及其气囊机构的部分拆解示意图;

图5是图3在另一视角下的结构示意图;

图6是本发明一实施例的模块化运输包装箱的前板及其护垫机构的部分拆解示意图;

图7是本发明一实施例的模块化运输包装箱的另一拆解示意图;

图8是本发明一实施例的组装和使用方法的流程框图;

图9是本发明一实施例的组装和使用方法的操作步骤示意图。

图标:1-箱盖;2-箱底;3-左侧板;4-右侧板;5-前板;6-后板;7-拼接板;8-提手件;9-密封导向槽;10-气囊机构;11-护垫机构;12-塑胶固定座;13-充气气囊;14-柔性接触平面;15-安装壳;16-柔性记忆棉层;17-插接槽;18-防撞角块。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

实施例

结合图1至图7,本实施例提供了一种模块化运输包装箱,包括:箱盖1和箱底2、左侧板3和右侧板4、前板5和后板6。

其中,所述箱底2由两块拼接板7相接合形成,所述箱盖1对置在两拼接板7上方且两者具有相同尺寸规格。所述左侧板3和右侧板4分别设有提手件8,所述前板5和后板6具有相同尺寸规格,所述前板5和后板6具有相同尺寸规格且其尺寸规格为最小。

其中,所述前板5沿左侧板3和右侧板4所形成的一密封导向槽9滑动至插接对位在箱底2上,所述后板6沿左侧板3和右侧板4所形成的另一密封导向槽9滑动至插接对位在箱底2上,且任意相邻的板体(具体为箱盖1和箱底2、左侧板3和右侧板4、前板5和后板6)之间以卯榫结构相组装在一起,对应形成整个包装箱。

其中,所述箱底2、箱盖1、左侧板3和右侧板4分别设置有气囊机构10,所述前板5和后板6分别设有护垫机构11,且各气囊机构10和护垫机构11在包装箱内部相协作配合构造出适于易碎品放置的容纳空间。在容纳空间内,所述气囊机构10的占比远大于护垫机构11的占比。在处于运输状态时,所述气囊机构10适于将易碎品承托限定在容纳空间中。

上述中的模块化运输包装箱,通过采用模块化拼装的各个板体实现对整个包装箱的成型制造,且任一相邻板体之间为卯榫结构相连接,提升整体的拆装便利性,以及操作使用性等。并且,在箱底2由两块拼接板7接合组装形成,且箱盖1与两拼接板7所组合成的尺寸规格相同,提升箱底2的拼接灵活性且改善了箱底2的支撑应力,确保整个包装箱的承重稳固。另外,在箱底2上先安装好左侧板3和右侧板4,且左侧板3和右侧板4所形成的密封导向槽9利于前板5和后板6自上而下插接对位至箱底2的前后两侧,方便了四周的板体之间的连接配合,进一步提升板体之间卯榫连接的有效性。

上述中,左侧板3和右侧板4设有供用户操作的提手件8,从而利于快速限定出箱底2或箱盖1始终朝下的放置姿态,在较大尺寸规格的箱底2和箱盖1以及左侧板3和右侧板4对应设有气囊机构10,以及在最小尺寸规格的前板5和后板6对应设有护垫机构11,从而在包装箱内部所形成利于易碎品放置的容纳空间。尤其是,容纳空间内的气囊机构10的占比远远大于护垫机构11的占比,保证了气囊机构10更贴紧配合于易碎品的整体防护,且气囊机构10对应在运输状态时将易碎品承托限定在容纳空间内,在上下方向通过两气囊机构10对易碎品进行紧密地柔性接触,在左右方向通过两气囊机构10以及在前后方向通过两气垫机构,分别对易碎品起到预防碰撞的目的,可显著提升运输的便捷性和安全性。

如图3、图4和图5所示,在本实施例中,所述气囊机构10包括卯榫安装在所属板体上的塑胶固定座12、和配置在塑胶固定座12上的充气气囊13,所述充气气囊13配置成一枕体状结构,所述枕体状结构其四周弧形连接至塑胶固定座12的外周侧,其端面平整地形成一柔性接触平面14。从而,配置成枕体状结构的充气气囊13,在一方面上利于与塑胶固定座12相弧形连接,平顺地在整个固定座上直接形成用于提供接触于易碎品的柔性构件,在另一方面上,柔性接触平面14以大面积的面接触的方式直接作用至易碎品,可显著提升整体的防护性能。

在本实施例中,至少在所述箱底2和箱盖1上所配属的充气气囊13通过柔性接触平面14直接以上下抵接的形式作用至易碎品。以及,在正常运输包装箱时,所述左侧板3和右侧板4所配属的充气气囊13,其柔性接触平面14与易碎品之间相互间隔设置以形成活动空间。其中,由于各个板体之间的尺寸规格的设定,使得容纳空间在上下方向的尺寸最小,在前后方向和左右方向的尺寸较大,从而利于构造出对易碎品上下柔性抵接的容纳空间。并且,由左侧板3和后侧板的提手件8界定出箱盖1和箱底2的上下放置方式,沿上下方向,易碎品与箱盖1上所配备的气囊机构10以及箱底2上所配备的气囊机构10相紧密抵接,形成柔性的限位固定,避免在运输过程中发生跑动现象。而为了提升整个容纳空间的安全性和灵活性,进一步地,易碎品与左侧板3所配备的气囊机构10以及右侧板4所配备的气囊机构10相间隔设置,之间形成活动空间,从而可以在发生意外时使得易碎品可以克服上下方向的气囊机构10所提供的抵接力,在左右方向具有一位移行程,大大降低直接碰撞的危害,显著降低运输损坏现象,以提升包装箱的产品竞争力。

优选地,所述充气气囊13的厚度为塑胶固定座12与其所配属板体厚度总和的五倍以上。从而,将充气气囊13厚度呈倍数设计,大大提升容纳空间的柔性防护。而显然的是,充气气囊13具体为沿气口充气的方式对整个气囊结构进行充放气,在此不做赘述。

更进一步地,为了使得左侧板3和右侧板4的气囊机构10与放置在容纳空间的易碎品之间具有更大的活动空间,将左侧板3和右侧板4的气囊机构10的充气气囊配置成箱盖1和箱盖2的气囊机构10的充气气囊的一半厚度,以此来对应增大左右方向气囊机构之间的有效间距。

如图6和图7所示,在本实施例中,所述护垫机构11包括安装壳15以及包覆嵌设在安装壳15内端面的柔性记忆棉层16,所述安装壳15与其所属板体相卯榫连接。更进一步地,护垫机构11与易碎品之间所形成的活动空间远远大于左侧板3和后侧板与易碎品之间所形成的活动空间,且两者活动空间的倍数优选为三倍以上,从而使得易碎品在容纳空间内沿前后方向的位移形成更大,有利于应对运输过程中沿前后方向的紧急制动(运输时将包装箱沿行车方向前后放置),可有效解决运输过程中的突发情况,大大满足了物流运输的严苛要求。而柔性记忆棉层16具有慢回弹的特性,可以吸收并分解外界碰撞,根据易碎品当前情况的不同软硬度,准确塑造出挤压轮廓,带来无压力贴合感,同时给予有效的支撑。

在本实施例中,所述密封导向槽9开设在左侧板3和右侧板4的内端面两侧边缘上,所述密封导向槽9自上而下延伸设置,其宽度与侧板厚度相当。以及,所述箱底2的内端面两侧边缘上对应开设有插接槽17,所述插接槽17与两密封导向槽9相连通,其宽度与侧板及护垫机构11的总厚度相当。从而,通过对应在侧板与箱底2形成有利于前板5和后板6自上而下插接对位的引导路径(如密封导向槽9)和接合位置(如插接槽17),极大改善了板体之间的快速连接的方式,且只通过左侧板3(或右侧板4)沿密封导向槽9滑触活动,而在接合至插接槽17时,通过左侧板3及其护垫机构11(或右侧板4及其护垫机构11)直接对位至插接槽17内,大大提升板体之间侧向的柔顺性、以及底部的密封性。对应的,在箱盖1上设有与密封导向槽相连通的另一插接槽,以实现板体之间的紧密连接配合。

优选地,所述柔性记忆棉的厚度为安装壳15与其所配属板体厚度的总和。从而,柔性记忆棉以相当厚度对应起到时刻准备进行易碎品的防护目的,进一步提升容纳空间的防护性。

如图5和图7所示,在本实施例中,各个板体对应设有相互配合的卯孔和榫头(图未示)。以及,在包装箱的各转角处对应卡接设有防撞角块18,所述防撞角块18与转角处相邻的各板体相插接固定,所述防撞角块18的外侧面布设有缓冲垫,且配置在箱底2上的四个防撞角块18对应构造形成与外界支撑的放置面。通过防撞角块18及其缓冲垫,在一方面上对应实现各个板体之间的插接固定,利于整个包装箱的快速组装及便捷拆解,在另一方面上对箱底2进行抬升及支撑,可以有效的随意平稳放置在各类型的外界环境中,且在一定程度上可以避免箱内发潮、进水等现象发生。

更进一步地,防撞角块18与相邻的三个板体对应设有卡槽,三个板体朝向不同方向延伸出相对凸起的侧边(如图5和图7所示),且各个侧边与对应的卡槽相卡接限位,以实现之间的稳固拆装。

结合图8至图9,本实施例另提供一种用于运输包装箱的组装和使用方法,基于前述的模块化运输包装箱,包括以下步骤:

S1:现场组装两拼接板7,在拼接板7上对应安装一气囊机构10;

S2:将配备有提手件8的左、右侧板3/4对应卯榫连接在两拼接板7所形成的箱底2上,对应在两侧板上安装气囊机构10;

S3:在前板5和后板6上对应预备有护垫机构11,沿左、右侧板3/4所限定出的密封导向槽9自上而下将前板5和后板6对应插接在箱底2上;

S4:对应将待运输的易碎品居中放置在箱底2与各板体所形成的容纳空间内,且将易碎品限定在与左、右侧板3/4所配备的气囊机构10相互间隔的中间位置上;

S5:将预备有气囊机构10的箱盖1对应卯榫连接在四个板体上,随后装上防撞角块18,进而形成整个运输用的包装箱。

上述中的用于运输包装箱的组装和使用方法,采用卯榫连接的方式,方便快捷的将各个板体模块依次进行拼装组合,实现自由拼装和使用,可根据易碎品的尺寸大小,更为灵活的实现拼接出适宜的包装箱,且在放置好易碎品后方可进行箱盖1封装,大大提升了物流移转的可操作性和灵活性,且内部容纳空间的气囊机构10和护垫机构11起到全方位的柔性防护的功效。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。

- 一种用于水果运输的模块化包装结构和包装箱

- 一种模块化运输包装箱