支承辊稀油润滑管路自动插拔装置

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及轧钢技术领域,尤其涉及一种支承辊稀油润滑管路自动插拔装置。

背景技术

目前冷轧机组速度不断提高,为满足更好的润滑和冷却效果,稀油润滑方式被应用在六辊轧机的支承辊轴承上。因轧辊使用时经常更换,支承辊轴承的润滑管路需要经常插拔。随着自动化程度越来越高,支承辊稀油润滑管路采用自动插拔装置变得尤为重要。

目前,支撑辊润滑管路主要采用快插接头,每次更换支承辊时由人工负责插拔管路。而上支承辊和下支承辊的空间位置决定了人站在地面上不能直接操作,需要借助梯子爬至固定高度,操作繁琐;并且轧机周围油泥较多,容易滑倒,存在安全风险。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种支承辊稀油润滑管路自动插拔装置,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种支承辊稀油润滑管路自动插拔装置,通过操作侧管路插拔结构和传动侧管路插拔结构实现操作侧润滑管路和传动侧润滑管路与机上润滑管路的自动插拔,实现换辊自动化,提升机组自动化水平,避免人工操作的繁琐和危险。

本发明的目的是这样实现的,一种支承辊稀油润滑管路自动插拔装置,包括操作侧管路插拔结构和传动侧管路插拔结构,所述操作侧管路插拔结构包括第一管夹结构和第一机上管路端头,所述第一管夹结构能沿垂直于支承辊中心轴的方向水平滑动,所述第一机上管路端头能上下滑动地套设于所述第一管夹结构内且能随其水平移动,所述第一机上管路端头的第一端能插入连通操作侧润滑管路或自操作侧润滑管路拔下断开,所述第一机上管路端头的第二端能与机上润滑管路连通;所述传动侧管路插拔结构包括第二管夹结构和第二机上管路端头,所述第二机上管路端头能上下滑动地套设于所述第二管夹结构内,所述第二机上管路端头的第一端能插入连通传动侧润滑管路或自传动侧润滑管路拔下断开,所述第二机上管路端头的第二端能与机上润滑管路连通。

在本发明的一较佳实施方式中,所述操作侧管路插拔结构还包括第一辊上管路端头,所述第一辊上管路端头的第一端与操作侧润滑管路连通,所述第一机上管路端头的第一端能插拔于所述第一辊上管路端头的第二端;所述传动侧管路插拔结构还包括第二辊上管路端头,所述第二辊上管路端头的第一端与传动侧润滑管路连通,所述第二机上管路端头的第一端能插拔于所述第二辊上管路端头的第二端。

在本发明的一较佳实施方式中,所述第一管夹结构包括第一固定夹板,所述第一固定夹板上设置贯通的第一端头活动槽,所述第一机上管路端头能上下滑动地套设于所述第一端头活动槽内;所述第一端头活动槽的底部设置竖直的第一调整弹簧,所述第一调整弹簧能自底部调整所述第一机上管路端头的高度;所述第一端头活动槽的两侧设置能自侧面轴向固定所述第一机上管路端头的侧定位结构。

在本发明的一较佳实施方式中,所述侧定位结构包括位于所述第一端头活动槽内且成对设置的微摆动夹板,两个所述微摆动夹板关于第一机上管路端头的中心轴对称设置,各所述微摆动夹板能轴向固定所述第一机上管路端头,且各所述微摆动夹板能沿第一机上管路端头的径向伸缩。

在本发明的一较佳实施方式中,所述第一固定夹板的两侧面上与各所述微摆动夹板对应的位置分别设置第一滑槽,各所述第一滑槽内分别穿设有第一紧定螺钉,各所述第一紧定螺钉的第一端与各所述微摆动夹板连接,各所述第一紧定螺钉的第二端和所述第一固定夹板的侧面之间套设第二调整弹簧,各所述第二调整弹簧能自侧面调整所述微摆动夹板以使其沿第一机上管路端头的径向伸缩。

在本发明的一较佳实施方式中,各所述微摆动夹板靠近所述第一固定夹板的侧面呈外凸的圆弧面设置,第一固定夹板的两个内侧面设置内凹的圆弧槽,所述圆弧面能卡设于所述圆弧槽内。

在本发明的一较佳实施方式中,所述第一固定夹板的底部能滑动地穿设第一调整螺钉,所述第一调整螺钉的顶端和所述第一固定夹板的底部之间设置所述第一调整弹簧,所述第一调整螺钉的顶端能与所述第一机上管路端头顶抵接触。

在本发明的一较佳实施方式中,所述第一管夹结构上连接有平移驱动结构,所述第一管夹结构能在所述平移驱动结构的驱动下水平移动。

在本发明的一较佳实施方式中,所述第一管夹结构连接于滑动支座上,所述滑动支座上连接所述平移驱动结构,所述滑动支座能在所述平移驱动结构的驱动下沿第一固定支座水平移动。

在本发明的一较佳实施方式中,所述第二管夹结构包括第二固定夹板,所述第二固定夹板上设置贯通的第二端头活动槽,所述第二机上管路端头能上下滑动地套设于所述第二端头活动槽内;所述第二端头活动槽的底部设置竖直的第二调整弹簧,所述第二调整弹簧能自底部调整所述第二机上管路端头的高度;所述第二端头活动槽的两侧设置能自侧面轴向固定所述第二机上管路端头的侧定位结构。

在本发明的一较佳实施方式中,所述第二管夹结构固定连接于第二固定支座上。

在本发明的一较佳实施方式中,所述第一机上管路端头包括中空的第一接头本体,所述第一接头本体的外壁上套设环状卡环,所述第一接头本体的第一端能插入连通操作侧润滑管路或自操作侧润滑管路拔下断开,所述第一接头本体的第二端能与机上润滑管路连通;所述环状卡环的外壁上设置内凹的环槽,各所述微摆动夹板能径向滑动地卡设于所述环槽内,各所述微摆动夹板沿第一机上管路端头轴向的两侧面分别与所述环槽的两侧壁顶抵。

在本发明的一较佳实施方式中,所述第一接头本体的第一端的外壁上设置第一凸环,所述环状卡环的第一端与所述第一凸环轴向顶抵,所述第一接头本体上位于所述环状卡环的第二端套设第一锁紧螺母,所述第一接头本体的第一端内套设第一定心套,第一定心套的内壁自端部向内设置定心锥面;所述第一接头本体内设置第一台阶部,所述第一定心套和所述第一台阶部之间轴向顶抵设置第一密封圈。

在本发明的一较佳实施方式中,所述第一接头本体的第二端通过软管连通机上润滑管路。

在本发明的一较佳实施方式中,所述第一辊上管路端头包括中空的第二接头本体,所述第二接头本体的外壁上能沿轴向滑动地套设紧定套,所述紧定套的一端能密封扣设于所述第一机上管路端头上。

在本发明的一较佳实施方式中,所述第二接头本体的外壁上设置直径呈增大设置的第二凸环,所述第二接头本体的外壁上与所述第二凸环间隔地设置轴肩挡圈,所述紧定套能在所述第二凸环和所述轴肩挡圈之间滑动,所述紧定套和所述第二凸环之间套设接头弹簧。

由上所述,本发明提供的支承辊稀油润滑管路自动插拔装置具有如下有益效果:

本发明的支承辊稀油润滑管路自动插拔装置,通过操作侧管路插拔结构和传动侧管路插拔结构实现操作侧润滑管路和传动侧润滑管路与机上润滑管路的自动插拔,省去人工操作,减少人工作业率,节省了更换支承辊的时间,有效避免了人工在油泥环境爬上爬下的危险性;本发明实现了更换支承辊的自动化,提高生产效率,增加了净工作时间,实现机组自动化。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

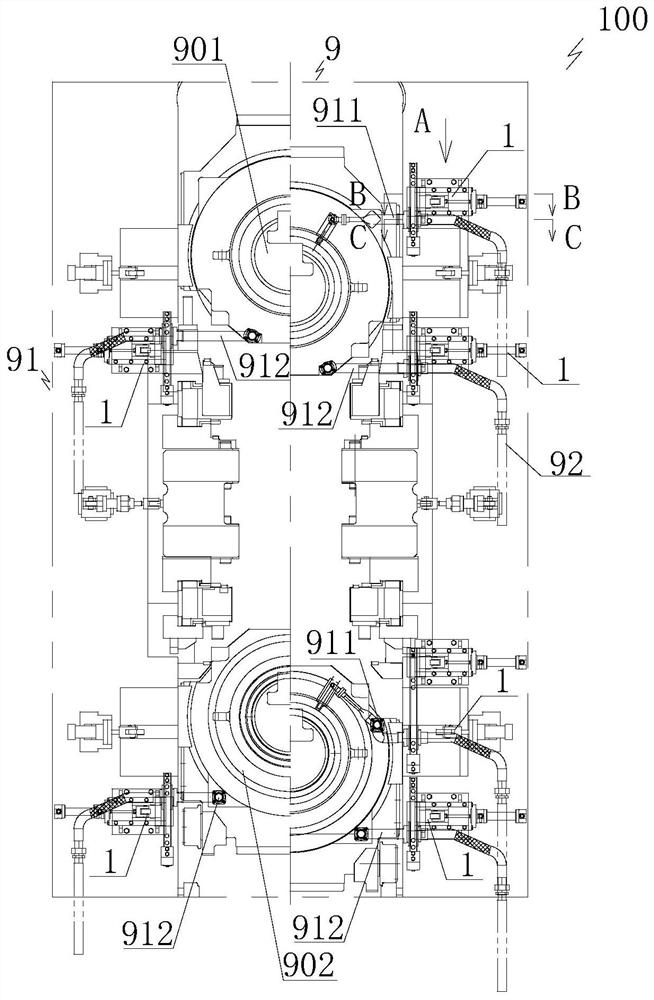

图1:为本发明的支承辊稀油润滑管路自动插拔装置在操作侧的示意图。

图2:为本发明的支承辊稀油润滑管路自动插拔装置在传动侧的示意图。

图3:为图1中A向视图。

图4:为图1中B-B剖视图。

图5:为图1中C-C剖视图。

图6:为图3中E-E剖视图。

图7:为图6中M处放大图。

图8:为图2中D向视图。

图9:为图2中N处放大图。

图10:为本发明的第一机上管路端头的结构图。

图11:为本发明的第一辊上管路端头的结构图。

图中:

100、支承辊稀油润滑管路自动插拔装置;

1、操作侧管路插拔结构;

11、第一管夹结构;111、第一固定夹板;1111、第一端头活动槽;112、第一调整弹簧;113、侧定位结构;1131、微摆动夹板;1132、第一紧定螺钉;1133、第二调整弹簧;114、第一调整螺钉;

12、第一机上管路端头;121、第一接头本体;1211、第一台阶部;122、环状卡环;1221、环槽;123、第一凸环;124、第一锁紧螺母;125、第一定心套;1251、定心锥面;126、第一密封圈;127、软管;

13、第一辊上管路端头;131、第二接头本体;132、紧定套;133、第二凸环;134、轴肩挡圈;135、接头弹簧;

14、平移驱动结构;

15、滑动支座;

16、第一固定支座;

2、传动侧管路插拔结构;

21、第二管夹结构;22、第二机上管路端头;23、第二辊上管路端头;24、第二固定支座;

9、支承辊;901、上支承辊;902、下支承辊;91、操作侧润滑管路;911、操作侧进油管;912、操作侧回油管;92、机上润滑管路。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

图1至图11所示,本发明提供一种支承辊稀油润滑管路自动插拔装置100,包括操作侧管路插拔结构1和传动侧管路插拔结构2,操作侧管路插拔结构1包括第一管夹结构11和第一机上管路端头12,第一管夹结构11能沿垂直于支承辊9中心轴的方向水平滑动,第一机上管路端头12能上下滑动地套设于第一管夹结构11内且能随其水平移动,第一机上管路端头12的第一端能插入连通操作侧润滑管路91或自操作侧润滑管路91拔下断开,第一机上管路端头12的第二端能与机上润滑管路92连通;传动侧管路插拔结构2包括第二管夹结构21和第二机上管路端头22,第二机上管路端头22能上下滑动地套设于第二管夹结构21内,第二机上管路端头22的第一端能插入连通传动侧润滑管路或自传动侧润滑管路拔下断开,第二机上管路端头22的第二端能与机上润滑管路92连通。

如图1所示,操作侧润滑管路91包括操作侧进油管911和操作侧回油管912,分别设置于上支承辊和下支承辊的操作侧(垂直于轧辊轴向的机架侧),操作侧管路插拔结构1分别设置于与上支承辊901和下支承辊902的操作侧对应的机架上,上支承辊和下支承辊的操作侧分别设置1个操作侧进油管和2个操作侧回油管,操作侧管路插拔结构1的数量为6个,分别用来实现机上润滑管路92与各操作侧进油管和操作侧回油管的自动插拔;如图2所示,传动侧润滑管路包括传动侧进油管和传动侧回油管,分别设置于上支承辊和下支承辊的传动侧(轧辊轴向的某个位置),传动侧管路插拔结构2分别设置于与上支承辊901和下支承辊902的传动侧对应的机架上,上支承辊和下支承辊的传动侧侧分别设置1个传动侧进油管和2个传动侧回油管,传动侧管路插拔结构2的数量为6个,分别用来实现机上润滑管路92与各传动侧进油管和传动侧回油管的自动插拔。

六辊轧机轧辊使用时需要在一定范围内磨削,支承辊9的高度位置随不同轧辊直径参数变化而变化。但是,更换支承辊9时的高度位置固定。自动插拔装置设计选定支承辊的换辊位置为初始插入位置。工作时,机上润滑管路92可以在第一管夹结构11和第二管夹结构21中上下移动。

更换支承辊9时,操作侧管路插拔结构1将操作侧润滑管路91和机上润滑管路92脱开,换辊装置(现有技术)拉动支承辊从操作侧拉出。在支承辊运动时的轴向力作用下,传动侧润滑管路和机上润滑管路92自动脱开。反之,支承辊从操作侧推进机架到位后,传动侧润滑管路和机上润滑管路92自动插入,操作侧管路插拔结构1将机上润滑管路92插入到操作侧润滑管路91中。

本发明的支承辊稀油润滑管路自动插拔装置,通过操作侧管路插拔结构和传动侧管路插拔结构实现操作侧润滑管路和传动侧润滑管路与机上润滑管路的自动插拔,省去人工操作,减少人工作业率,节省了更换支承辊的时间,有效避免了人工在油泥环境爬上爬下的危险性;本发明实现了更换支承辊的自动化,提高生产效率,增加了净工作时间,实现机组自动化。

进一步,如图3、图8所示,操作侧管路插拔结构1还包括第一辊上管路端头13,第一辊上管路端头13的第一端与操作侧润滑管路91连通,第一机上管路端头12的第一端能插拔于第一辊上管路端头13的第二端;传动侧管路插拔结构2还包括第二辊上管路端头23,第二辊上管路端头23的第一端与传动侧润滑管路连通,第二机上管路端头22的第一端能插拔于第二辊上管路端头23的第二端。

进一步,如图3、图4、图5、图6、图7所示,第一管夹结构11包括第一固定夹板111,第一固定夹板111上设置贯通的第一端头活动槽1111,第一机上管路端头12能上下滑动地套设于第一端头活动槽1111内;第一端头活动槽1111的底部设置竖直的第一调整弹簧112,第一调整弹簧112能自底部调整第一机上管路端头12的高度;第一端头活动槽1111的两侧设置能自侧面轴向固定第一机上管路端头12的侧定位结构113。

进一步,如图3、图4、图5、图6、图7所示,侧定位结构113包括位于第一端头活动槽1111内且成对设置的微摆动夹板1131,两个微摆动夹板1131关于第一机上管路端头12的中心轴对称设置,各微摆动夹板1131能轴向固定第一机上管路端头12,且各微摆动夹板1131能沿第一机上管路端头12的径向伸缩。

进一步,如图3、图4、图5、图6、图7所示,第一固定夹板111的两侧面上与各微摆动夹板1131对应的位置分别设置第一滑槽,各第一滑槽内分别穿设有第一紧定螺钉1132,各第一紧定螺钉1132的第一端与各微摆动夹板1131连接,各第一紧定螺钉1132的第二端和第一固定夹板111的侧面之间套设第二调整弹簧1133,各第二调整弹簧1133能自侧面调整微摆动夹板1131以使其沿第一机上管路端头12的径向伸缩。微摆动夹板1131和第一固定夹板111之间通过左右侧的第一紧定螺钉1132连接,各第一紧定螺钉1132和第一固定夹板111之间套设第二调整弹簧1133,这样的设计允许第一机上管路端头12和微摆动夹板1131作为整体有一定的角位移补偿量,从而满足安装在支承辊上的第一辊上管路端头13在角位移方向的误差。

进一步,各微摆动夹板1131靠近第一固定夹板111的侧面呈外凸的圆弧面设置,第一固定夹板111的两个内侧面设置内凹的圆弧槽,圆弧面能卡设于圆弧槽内。微摆动夹板1131和第一固定夹板111之间的贴合面设计成圆弧面,可以承受一定的轴向力,满足第一管夹结构11带动第一机上管路端头12沿轴向方向运动的需求。

进一步,如图4、图6、图7所示,第一固定夹板111的底部能滑动地穿设第一调整螺钉114,第一调整螺钉114的顶端和第一固定夹板111的底部之间设置第一调整弹簧112,第一调整螺钉114的顶端能与第一机上管路端头12顶抵接触。第一固定夹板111的下端设置第一调整弹簧112,使得第一机上管路端头12的高度可以调整,满足了因支承辊端的操作侧润滑管路91高度方向误差引起的第一辊上管路端头13高度调整的需求,满足高度方向上第一机上管路端头12和第一辊上管路端头13的对准需求。

进一步,如图3、图4所示,第一管夹结构11上连接有平移驱动结构14,第一管夹结构11能在平移驱动结构14的驱动下水平移动。平移驱动结构14可以为液压缸或气压缸等动力结构。

在本实施方式中,如图3、图4所示,第一管夹结构11连接于滑动支座15上,滑动支座15上连接平移驱动结构14,滑动支座15能在平移驱动结构14的驱动下沿第一固定支座16水平移动,第一固定支座16固定在机架上。在本实施方式中,滑动支座15和第一固定支座16沿垂直于支承辊中心轴的方向水平设置,第一固定支座16上设置滑轨,滑动支座15能带动第一管夹结构11沿滑轨滑动。第一机上管路端头12随第一管夹结构11一起水平移动,并且第一机上管路端头12能在第一管夹结构11内上下移动,满足操作侧的稀油润滑管路自动插拔需要。

进一步,第二管夹结构21包括第二固定夹板,第二固定夹板上设置贯通的第二端头活动槽,第二机上管路端头能上下滑动地套设于第二端头活动槽内;第二端头活动槽的底部设置竖直的第二调整弹簧,第二调整弹簧能自底部调整第二机上管路端头的高度;第二端头活动槽的两侧设置能自侧面轴向固定第二机上管路端头的侧定位结构。如图9所示,第二管夹结构21与第一管夹结构11的结构呈相同设置,满足支承辊9的传动侧的稀油润滑管路自动插拔。

进一步,如图8所示,第二管夹结构21固定连接于第二固定支座24上。

进一步,如图3、图5、图10所示,第一机上管路端头12包括中空的第一接头本体121,第一接头本体121的外壁上套设环状卡环122,第一接头本体121的第一端能插入连通操作侧润滑管路91或自操作侧润滑管路拔下断开,第一接头本体121的第二端能与机上润滑管路92连通;环状卡环122的外壁上设置内凹的环槽1221,各微摆动夹板1131能径向滑动地卡设于环槽1221内,各微摆动夹板1131沿第一机上管路端头12轴向的两侧面分别与环槽1221的两侧壁顶抵。第一机上管路端头12通过环状卡环122与第一管夹结构11连接。各微摆动夹板1131和环槽1221的槽底之间在径向方向单侧有很大间隙,整个第一机上管路端头12能够在第一管夹结构11中沿径向方向移动,从而弥补第一辊上管路端头13在径向方向的制造误差。

进一步,如图5、图10所示,第一接头本体121的第一端的外壁上设置第一凸环123,环状卡环122的第一端与第一凸环123轴向顶抵,第一接头本体121上位于环状卡环122的第二端套设第一锁紧螺母124,第一接头本体121的第一端内套设第一定心套125,第一定心套125的内壁自端部向内设置定心锥面1251,定心锥面1251便于第一辊上管路端头13的顺利插入;第一接头本体121内设置第一台阶部1211,第一定心套125和第一台阶部1211之间轴向顶抵设置第一密封圈126。

第二机上管路端头22的结构形式和第一机上管路端头12的结构形式呈相同设置,并且第二机上管路端头22和第二管夹结构21之间的连接方式与第一机上管路端头12和第一管夹结构11之间的连接方式呈相同设置。

在本实施方式中,第一接头本体121的第二端通过软管127连通机上润滑管路92,第二机上管路端头22的第二端也通过软管127与机上润滑管路92连通,方便第一机上管路端头12和第二机上管路端头22的移动。

进一步,如图3、图5、图11所示,第一辊上管路端头13包括中空的第二接头本体131,第二接头本体131的外壁上能沿轴向滑动地套设紧定套132,紧定套132的一端能密封扣设于第一机上管路端头12上。第一接头本体121的自由端设置外锥面,紧定套132的一端的内壁上设置内锥面。第一机上管路端头12向第一辊上管路端头13插入时,外锥面和内锥面的配合起到自动定心作用。

进一步,如图5、图11所示,第二接头本体131的外壁上设置直径呈增大设置的第二凸环133,第二接头本体131的外壁上与第二凸环133间隔地设置轴肩挡圈134,紧定套132能在第二凸环133和轴肩挡圈134之间滑动,紧定套132和第二凸环133之间套设接头弹簧135,在接头弹簧135的外力作用下,紧定套132紧贴在第一接头本体121上,保证了第一辊上管路端头13和第一机上管路端头12插入或拔出过程中紧定套132的随动性,并且紧定套132和第一机上管路端头12之间产生了一定的轴向力,起到了稳定作用。

第一机上管路端头12插入第一辊上管路端头13时,接头弹簧135被压缩,紧定套132通过接头弹簧135压紧力紧靠在第一机上管路端头12上。第一机上管路端头12从第一辊上管路端头13拔出时,第一辊上管路端头13上的紧定套132在接头弹簧135作用下,移动至轴肩挡圈134停止。

当第一机上管路端头12和第一辊上管路端头13插入到位后,第一机上管路端头12随第一辊上管路端头13上下移动。第一机上管路端头12插入第一辊上管路端头13后,有两个支撑点:第一接头本体121的外锥面和紧定套132的内锥面,第二接头本体131的外壁和第一定心套125的内壁。这两个支撑点保证了第一机上管路端头12随着第一辊上管路端头13上下运动过程中第一密封圈126不受力,确保了密封效果。

第二辊上管路端头23的结构形式和第一辊上管路端头13的结构形式呈相同设置,其与第二机上管路端头22的插拔也和第一辊上管路端头13与第一机上管路端头12的插拔相同。

支承辊9需要被拉出时,支承辊9处于支承辊换辊位置,平移驱动结构14缩回,驱动滑动支座15、第一管夹结构11、第一机上管路端头12一起向机架外侧运动,第一机上管路端头12和支承辊端的第一辊上管路端头13脱开,操作侧润滑管路91和机上润滑管路92自动脱开。换辊装置(现有技术)拉动支承辊从操作侧拉出。在支承辊运动时的轴向力作用下,第二机上管路端头22和支承辊端的第二辊上管路端头23脱开,传动侧润滑管路和机上润滑管路92自动脱开。

更换支承辊9时,支承辊9从操作侧推进。第一管夹结构11和第一机上管路端头12的位置正好和第一辊上管路端头13推进位置吻合,随着支承辊推进到位后,第二辊上管路端头23插入到第二机上管路端头22;平移驱动结构14伸出,驱动滑动支座15、第一管夹结构11、第一机上管路端头12一起向机架内侧运动,第一辊上管路端头13插入到第一机上管路端头12。此时,支承辊在机架中上下移动,第一辊上管路端头13带动第一机上管路端头12在第一管夹结构11中上下移动,第二辊上管路端头23带动第二机上管路端头22在第二管夹结构21中上下移动。

第一辊上管路端头13插入到第一机上管路端头12、第二辊上管路端头23插入到第二机上管路端头22后,当出现第一辊上管路端头13比第一机上管路端头12略低时,第一机上管路端头12在第一辊上管路端头13的作用下,压缩第一调整弹簧112,从而使第一机上管路端头12随之向下移动;当出现第二辊上管路端头23比第二机上管路端头22略低时,第二机上管路端头22在第二辊上管路端头23的作用下,压缩第一调整弹簧112,从而使第二机上管路端头22随之向下移动。反之亦然。

由上所述,本发明提供的支承辊稀油润滑管路自动插拔装置具有如下有益效果:

本发明的支承辊稀油润滑管路自动插拔装置,通过操作侧管路插拔结构和传动侧管路插拔结构实现操作侧润滑管路和传动侧润滑管路与机上润滑管路的自动插拔,省去人工操作,减少人工作业率,节省了更换支承辊的时间,有效避免了人工在油泥环境爬上爬下的危险性;本发明实现了更换支承辊的自动化,提高生产效率,增加了净工作时间,实现机组自动化。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 支承辊稀油润滑管路自动插拔装置

- 支承辊稀油润滑管路自动插拔装置