高落差地形条件下高压电缆敷设及其优化方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及电缆敷设技术领域,具体涉及一种高落差地形条件下高压电缆敷设及其优化方法。

背景技术

在城市市政建设中,高压电缆一般采取地埋方式,对于重庆等地形复杂的城市,受地下通道资源紧张影响,地埋高压电缆空间受到大幅挤压,电缆隧道地形设计愈发复杂,呈现出局部密集、通道拥挤、隧深坡陡等趋势,工程实践中普遍存在深竖井、长斜坡等复杂地形,施工难度非常大。

对于该类存在深竖井、长斜坡的复杂地形,电缆敷设施工时,在竖井段,由于电缆自重较大,电缆在竖井上方转弯位置将承受较大的侧压力,引起电缆外护套破损和金属护套变形,为后期电缆安全运行带来重大隐患。在斜坡段,同样由于电缆自重原因,电缆在斜坡上将呈现下滑的趋势,为施工带来较大的安全风险。

此外,电缆敷设过程中涉及一系列复杂的力学问题,现行主流的施工方式仍然比较粗放,在施工前,未对牵引力、侧压力以及变形情况进行校核,对一些易导致电缆受损的关键点未进行专门的分析。施工人员仍然按照经验主义进行施工,设计和施工单位对电缆保护方式未进行系统、深入的分析研究,对局部牵引力、侧压力超标,电缆护套局部受损后的影响缺乏有效理论数据研究。

发明内容

有鉴于此,本发明提供了一种高落差地形条件下高压电缆敷设及其优化方法,以解决传统敷设方法造成电缆损伤、破坏较多,安全风险较大的技术问题。

为实现上述目的,本发明技术方案如下:

一种高落差地形条件下高压电缆敷设方法,其关键在于,包括如下步骤,

S1,根据施工现场地形及工程概况,选取牵引机、输送机和滚轮;

S2,根据敷设线路情况布置牵引机、输送机和滚轮,将牵引机布置在敷设线路的末端,在敷设线路的直线段均匀分布输送机,在敷设线路的转角部位布置滚轮组,所述滚轮组包括至少两个滚轮,且滚轮组内的滚轮呈弧形阵列分布,并与转角部位的角度相适应;

S3,将牵引机的牵引绳沿敷设线路架放,并与电缆相连;

S4,牵引机和输送机通电工作,通过牵引绳牵引电缆至敷设线路末端,完成敷设。

采用以上方案,通过直线段的输送机与转角部位的滚轮组配合,极大改善电缆的轴向受力状态,同时改善电缆在拐角部位应力集中的问题,均衡侧压力,降低转弯处电缆与滚轮之间引起的侧压力过大导致皱纹铝护套失效的风险等。

可选地,步骤S2中所述敷设线路的水平段和斜坡段上,相邻输送机之间布置有滚轮。采用以上方案,有利于减少两个输送机之间的电缆挠曲变形,使电缆保持基本直线姿态牵引,减少电缆在牵引过程的形变,有利于延长其使用寿命,也便于长线路牵引连接。

可选地,步骤S2中,当所述敷设线路上水平段末端衔接垂直段时,水平段与垂直段之间转角部位的滚轮组呈90°的弧形,该滚轮组包括至少五个均匀分布的滚轮。滚轮组内的滚轮优选以上分布密度,有利于极大程度均衡侧压力,降低单个滚轮与电缆之间的接触载荷,达到对电缆零损伤的目的。

可选地,所述垂直段内设有至少两台输送机。电缆在垂直段主要受其重力和轴向拉力叠加,容易发生变形,而本申请中通过在垂直段安装输送机,可主动缓解叠加力作用,确保电缆在垂直段能够以较稳定姿态移动,减少损伤,且能够更好的与后续地形相适应。

可选地,当所述垂直段末端衔接斜坡段时,斜坡段上起始输送机距垂直段3-7米。在斜坡上的输送机采用以上分布密度,有利于提高输送机的利用效率,同时满足电缆倾斜牵引敷设需求。

可选地,所述水平段和斜坡段上相邻滚轮间隔5-8m。滚轮采用以上分布密度,能够有效防止电缆挠曲,且在相对较低成本范围之内。

基于上述高落差地形条件下高压电缆敷设方法,,本申请针对性的提出了一种优化方法,以使敷设方法更优化,敷设过程中电缆损伤更小,经济成本更低,其关键在于,包括如下步骤:

T1,依据敷设线路和电缆参数构建电缆模型,依据电缆参数构建牵引机、输送机和滚轮的结构模型,并配置对应工具参数;

T2,将电缆、牵引机、输送机和滚轮的结构模型导入ANSYS软件,建立有限元仿真模型,并加载对应边界条件;

T3,基于仿真模型,分析电缆局部应力随牵引距离的变化情况、电缆转角位置局部应力随牵引距离的变化情况、电缆局部应变随牵引距离的变化情况,以及电缆局部接触压力随牵引距离的变化情况,得到电缆仿真侧压力和仿真牵引力;

T4,根据电缆参数计算其可承受的理论侧压力和理论牵引力,并将计算结果与步骤T3中的分析结果进行对比;

T5,调整仿真模型中输送机和滚轮的布置密度,输送机和牵引机的配置功率,以及转角部位滚轮组中滚轮的分布密度,直至仿真侧压力和仿真牵引力分别小于理论侧压力和理论牵引力;

T6,结合经济成本分析,选取合适数量和功率的输送机,以及合适数量和分布密度的滚轮。

采用以上方案,通过有限元仿真模型,以无限接近的情况进行模拟,可以更好的模拟牵引过程中电缆受力情况,便于将其与电缆实际可承受的理论侧压力和牵引力进行比较,以确保模拟情况不会损伤电缆,后续再按照仿真结果进行施工,有利于提高施工效率,减少不必要的工程延误等,也能更好的保护电缆,并控制经济成本等。

与现有技术相比,本发明的有益效果是:

采用本发明提供的高落差地形条件下高压电缆敷设及其优化方法,有利于提高复杂地形条件下电缆敷设效率,便于合理控制经济效益,同时减少复杂地形条件下电缆敷设损伤,降低工程难度和损坏风险,延长电缆使用寿命等。

附图说明

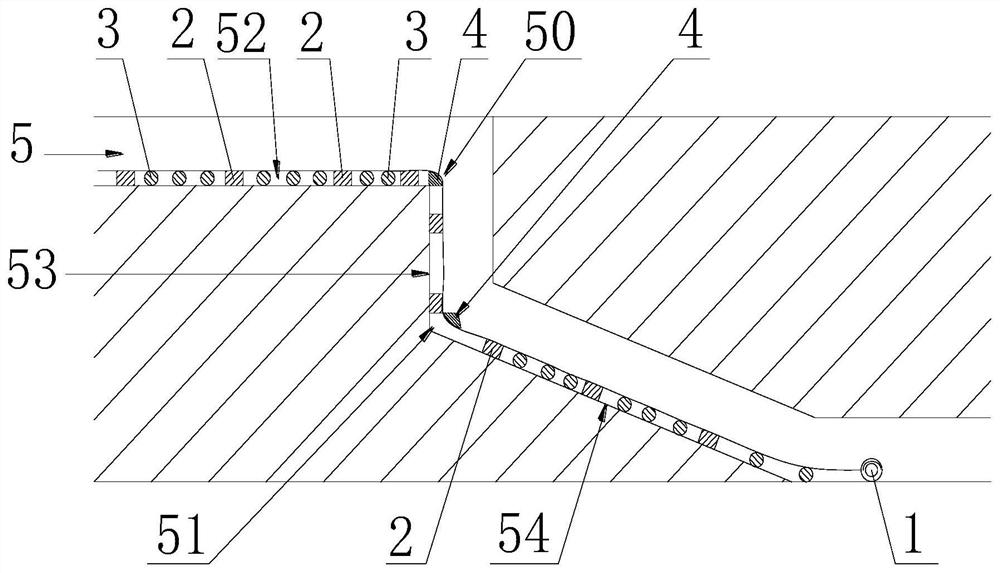

图1为本发明实施时牵引机、输送机、滚轮及滚轮组分布示意图;

图2为滚轮组结构示意图;

图3传统施工过程中,第一转角部位牵引力随时间变化的关系图;

图4传统施工过程中,第一转角部位接触应力随时间变化的关系图;

图5本实施例中,第一转角部位牵引力随时间变化的关系图;

图6本实施例中,第一转角部位接触应力随时间变化的关系图;

图7为三种分析牵引力对比示意图;

图8为三种分析测压应力对比示意图。

具体实施方式

以下结合实施例和附图对本发明作进一步说明。

如图所示,本申请高落差地形条件下高压电缆敷设方法,主要包括四个步骤,第一步,根据施工现场地形及工程概况,选取牵引机1、输送机2、滚轮3和电源,具体而言即根据敷设线路5情况,包括井道水平度,转角角度或斜坡斜倾角,及电缆型号等,选取合适功率的牵引机1,以及合适功率和数量的输送机2,合适数量的滚轮3等。

第二步,根据敷设线路5情况,主要指根据井道水平度,转角角度或斜坡斜倾角等,布置选好的各辅助工具,将牵引机1布置到敷设线路的末端,并在敷设线路的直线段(包括水平直线段、竖直直线段和倾斜直线段)均匀布置输送机2,在转角部位布置滚轮组4,并将牵引机1和输送机2与电源相连。

上述的滚轮组4由至少两个滚轮3构成,滚轮组4内的滚轮3呈弧形阵列分布,且对应形成的扇形圆心角与转角部位的角度相适应,以实现电缆在转角部位的平滑牵引,降低侧压力影响,需要注意的是该步中,应根据转角部位的具体情况安装滚轮组4,滚轮组4的朝向与转角部位是相适应的,如图所示,第一转角部位50是朝外凸出的,滚轮组4同样呈凸出姿态,第二转角部位51是内凹的,则该位置的滚轮组4向内凹。

第三步,将牵引机1的牵引绳沿敷设线路5架放,头端与电缆相连,以确保牵引机1工作时能够通过牵引绳对电缆进线牵引。

第四步,牵引机1和输送机2通电工作,通过牵引机1工作,输送机2协同输送,将电缆牵引至敷设线路5的末端,即靠近牵引机1的位置,则完成敷设。

通常敷设线路5具有水平段52(指整体倾斜角度小于5°的线段)和斜坡段54(指倾斜角度大于5°小于70°的线段),为减少电缆在这两种路段内的摩擦影响,故在路段内相邻两个输送机2的之间设置滚轮3,且相邻滚轮3的间距在5-8米的范围内。

此外,如水平段52与斜坡段54之间具有高度差,且通过竖井衔接时,该路段构成垂直段53,水平段52与垂直段53之间形成第一转角部位50,而垂直段53与斜坡段54之间构成第二转角部位51,如图所示,第一转角部位50和第二转角部位51均设有滚轮组4,其中第一转角部位50的角度为90°,故此处的滚轮组4对应圆心角为90°,并针对第一转角部位50的角度,该滚轮组4设置有至少五个滚轮3,同理,第二转角部位51角度约为120°,故该处的滚轮组4所对应圆心角为120°,其包括至少7个滚轮3,另一方面,根据转角部位具体位置,注意滚轮组4的安装具体朝向,确保电缆能够交叉通过两个滚轮组4,充分发挥滚动降摩作用。

垂直段53内设有至少两台输送机2,其具体数量根据垂直段53的具体长度而定,但至少有两台设置在垂直段53的上下靠近端部的位置(通常距端部5米左右),主要起到使电缆保持合理拉紧姿态,防止松弛或卷曲等,以便于能更好的牵引敷设。

在此基础之上,为确保经过第二转角部位51后电缆的挠曲量,故将斜坡段54最上端的输送机2设置在距垂直段53下端3-7米的位置。

为进一步提高上述高落差地形条件下高压电缆敷设方法的实用性、可行性和经济性,本申请还同时针对性的提出了一种优化方法,其主要包括如下步骤:

第一步,利用三维建模软件PROE,依据敷设线路5的具体形状,电缆6的参数(包括粗细及弯曲性能等)构件电缆模型,电缆模型整体形状即与敷设线路5相应,接着依据电缆参数构件牵引机1、输送机2和滚轮3的结构模型,可仅构件与电缆接触部分的模型,以提高建模效率,最后对各工具进行参数配置,并做好相应记录。

第二步,将第一步构件的电缆、牵引机1输送机2和滚轮3的结构模型导入ANSYS软件,建立有限元仿真模型,并加载对应的边界条件,本仿真的主要目的在于获得电缆施工过程中轴向变形量和径向变形量,以及输送机和牵引机工作对电缆轴向受力的影响,加载的边界条件主要有,电缆前端,施加强制位移,并提起参考点的方向作用力(即牵引机1的牵引力);电脑后端,施加后拽力,模拟电缆后端阻力;约束滚轮3除沿轴线旋转自由度外的所有自由度;限制滚轮3与电缆之间的作用为摩擦作用,且摩擦系数为0.1。

第三步,基于上述建立的有限元仿真模型,分析电缆局部应力随牵引距离的变化情况、电缆转角位置局部应力随牵引距离的变化情况、电缆局部应变随牵引距离的变化情况,以及电缆局部接触压力随牵引距离的变化情况,主要得到电缆仿真侧压力和仿真牵引力。

第四步,根据电缆参数计算或查表得到其实际可承受的理论侧压力和理论牵引力,并将其分别与第三步中得到的仿真侧压力和仿真牵引力进行对比。

第五步,调整有限元仿真模型中输送机2和滚轮3的布置密度,输送机2和牵引机1的配置功率,以及转角部位滚轮组4中滚轮3的分布密度和数量,直至仿真侧压力小于理论侧压力,仿真牵引力小于理论牵引力。

第六步,将第五步的调整结果结合经济成本进行分析,主要考虑电缆的综合寿命,及输送机2和滚轮3的购置成本、磨损成本和安装成本等,选择适合数量和功率的输送机2,以及合适数量和分布密度的滚轮3,以及合适结构的滚轮组4。

如图所示,将本申请的高落差地形条件下高压电缆敷设方法应用到一段全长约420米的敷设线路5的敷设,敷设线路5地形如图1所示,其中垂直段53约21米,斜坡段54约92米,根据选用的ZB-YJLW03-Z型电缆参数查表可知,其自重较大,约32.6kg/m,敷设过程中侧压力应不大于3kN/m,根据上述的优化方法进行优化之后,选择在水平段52内每隔5米安装一个滚轮3,垂直段53内设置两个输送机2,分别在距离上下两端7米的位置,斜坡段54上最高位置的输送机2距离垂直段53的端部约5米。

第一转角部位50的角度为90°,此处的滚轮组4对应圆心角为90°,并针对第一转角部位50的角度,该滚轮组4设置有五个呈弧形阵列分布的滚轮3,同理,第二转角部位51角度约为120°,故该处的滚轮组4所对应圆心角为120°,其包括7个呈弧形阵列分布的滚轮3,滚轮组4中的滚轮3可通过同一保持架固定,并按图示设置在井道内,形成的转弯半径约为3米,且本实施例中优选弹子式轴承作为滚轮3,以降低其摩擦系数。

传统施工方法中,通常仅仅在前端设置牵引机1以提供牵引力,在水平段52设置滚轮3,但中间其余路段并无输送机2和滚轮组4,将本实施例与传统敷设方法进行水平段52中摩擦阻力的计算对比如下表:

上述计算过程中取安全系数为1.1,且传统滚轮3采用普通轴承,其摩擦系数为0.2,由对比可知,采用本申请敷设方法,电缆在水平段52中所受到的阻力远小于传统施工中时,在水平段52所受到的阻力,阻力降低,显著降低了施工难度。

传统施工中通常在转角部位仅采用架设单个滚轮3的方式,将本实施例中滚轮组4产生的侧压力与传统单滚轮3产生的侧压力进行计算对比如下:

上述计算过程中滚轮组4中具有5个滚轮3,如表所示,传统施工过程中,转角部位单滚轮的平均侧压力为30552.301N,而本实施例中采用滚轮组4进行衔接,每个滚轮的平均侧压力为7793.011N,相较而言,其侧压力下降了近三倍之多。

根据电力行业标准:《城市电力电缆线路设计技术规定》可知表A—6中所推荐的皱纹铝护层在滚轮上所允许的最大侧压力2.0KN。具体电缆各护层最大允许侧压力值如下表所示:

电缆护层最大允许侧压力

根据上述计算结果分析可知,无论采用单滚轮输送(侧压力:30552.301N)还是五个滚轮所组成的滚轮组4输送(侧压力:7793.011N),其侧压力均不满足国标要求,即便是采用多滚轮输送,其侧压力值也超出许用应力值数倍。因此,单纯采用滚轮组进行衔接施工不能满足侧压力的行标要求。

为此,本实施例在水平段52中施加了输送机2,通过输送机2与滚轮组4共同作用,以进一步降低侧压力,若通过在水平段施加输送机2将第一转角部位50处轴向力降为2749.982牛顿,那么滚轮3的侧压力则降为1983.675牛顿,完全满足行标《城市电力电缆线路设计技术规定》的要求。施加输送机2后滚轮侧压力计算结果详见下表:

施加输送机后滚轮侧压力计算结果

由此上述分析计算可知,仅使用滚轮组4无法满足行标对侧压力的要求。若采用滚轮组与输送机进行结合施放电缆,能够满足行标DL/T5221—2016的要求,使电缆在施放过程中不受到径向挤压损伤。

此外,敷设电缆时,控制电缆所受到的牵引力既是保证敷设质量的关键步骤,也决定了电缆敷设施工的方案。牵引力过大,超过电缆允许承受的张力,将造成电缆内部结构损伤,影响电缆运行寿命,甚至无法送电运行。牵引力过小,小于电缆受到的摩擦力,电缆将卡在敷设途中,无法敷设到位。所以在牵引机牵引敷设电缆前,需要实际勘测敷设路径并核算机械牵引力,以便对牵引机牵引过程进行精准控制,确保电缆敷设质量。电缆敷设施工时,要根据电缆敷设路径进行分段计算。当前在地形较为复杂的川渝地区施工中,比较常见的敷设路径有水平直线敷设、水平转弯敷设和斜坡直线敷设,总牵引力等于各段牵引力之和。

电缆的牵引力是指电缆在牵引施工过程中所受到的轴向应力。一般情况电缆最大允许牵引力原则上按电缆受力材料抗张强度的1/4计算,该强度乘以材料的断面积为最大压力。电缆的主绝缘外面通常都有一层聚氯乙烯外护套,虽然主绝缘的允许牵引强度比外护套小,但后者的截面积和主绝缘截面积相比,比例较大,此外橡塑材料不如金属材料容易发生永久性变形,因此可以全部采用N/mm

不同电缆敷设方法的最大牵引力(N/mm

如前计算,采用传统施工方案进行施工作业时,轴向摩擦阻力为21607.001牛顿,而本实施例施工时总阻力则为10803.501牛顿。将上述值代入行标计算不同敷设方法的牵引力计算结果如下(N/mm

由上述计算结果可知,无论是传统施工方案,还是本实施例;电缆在各层的轴向牵引力均远低于行标所规定值。因此,对于电缆的轴向牵引力而言,两种施工方案均满足要求,但本实施例中,电缆所承受的轴向力更为安全,较难发生由于轴向变形而引起输配电事故。然而,在施工过程中需预防牵引力仅作用与外护套,而忽略了其它各层受力的施工危险情况出现。若所有作用力均作用在外护套上,在传统施工方案中其塑料护套的轴向牵引力将达到8.774N/mm

不同电缆敷设方法的牵引力计算结果(N/mm

由此可见,采用本实施例后在轴向力控制中取得了较好的效果,且能有效预防施工过程中的隐藏风险,综合上述对比,采用本申请提供的敷设方法施工明显优于传统施工,并且对电缆的损伤更小。

当然也可采用类似本申请提供的优化方法对本申请的敷设方法和传统施工方法进行对比:

首先对传统施工进行建模及ANSYS动力学分析,对电缆施加强制位移,其位移总量为25米,电缆端头的牵引速度为6m/min,牵引机1的详细参数如下:

牵引施工过程中,由于电缆仅承受牵引力、摩擦阻力、支持力和重力作用,三种受力达到平衡。通过分析结果可以看出电缆在施工过程中始终处于匀速运动中,从而导致牵引力与主要克服摩擦阻力做功。电缆在水平段52仅受重力、支持力、轴向拉力与摩擦力作用,且轴向拉力与摩擦力这两项力达到平衡。电缆在垂直段53仅受重力与拉力共同作用。因此,垂直段53中电缆的重力与轴向拉力叠加后等于电缆在水平段的摩擦阻力。斜坡段54的牵引力则与电缆的下滑力共同叠加,从而克服电缆摩擦阻力而做功。由此可见,根据对电缆在井道中的受力分析,不难看出电缆轴向力最大的位置为第一转角部位90处,故着重分析对比该部位受力情况,将该部位的滚轮接触应力和牵引力导出如下表:

电缆在施工模拟过程中为运动状态,因此导出值为虽时间变化而变化的应力值。由上表可知垂直弯曲处滚轮的牵引力与侧压力平均值分别为2.353(N/mm

其次,对本实施例的敷设方法进行仿真分析,采用相同的牵引机1,且仿真动力学操作与传统施工保持一致,输送机2的性能参数如下表所示:

同样导出滚轮组4处电缆的随时间变化的应力值,如下表所示:

为便于对比分析,同样选取施工过程中的34秒内电缆施工过程中的应力值来做对比分析。由上表可看出,电缆的平均牵引力为1.173N/mm

将二者进行是那种分析结果数据的对比,其结果如下表所示:

三种分析牵引应力对比如图7所示,侧压应力对比如图8所示,并可得如下结论,:

第一,传统施工方案和本实施例方案中得牵引力的仿真分析值均高于其理论计算值。出现这一原因是源于理论计算过程中并未考虑电缆敷设过程中,两个滚轮之间的电缆存在一定的挠曲变形。该部分挠曲变形,在电缆的行进过程中将会给电缆带来一定的阻力。然而,在通过ANSYS软件进行分析时,解离电缆的非线性本构模型中,软件是离散化有限单元力的传导分析。这一计算原则充分考虑了电缆的三向应力变化情况,因此将挠曲变形所形成的阻力计算入分析结果中。仿真分析结果相对理论计算值而言,其所得受力值更接近于真实值。

第二,传统施工相比本实施例方案而言,其牵引力值要大近一倍之多。主要在于传统施工在第一转角部位50使用单滚轮,由此造成较大的弯曲应力附加作用在轴向上,进而导致其牵引力偏大。

第三,本实施例中因为水平段52采用输送机3进行辅助输送,极大程度的减缓了电缆在第一转角部位50处的应力集中。从而使电缆在整个施工过程中,各段的受力相对较为均匀。第一转角部位50较小的轴向力,便使此处滚轮3的侧压力集中状况大为改善。即为本实施例中滚轮3的侧压力要远低于其传统施工方案中滚轮的侧压力。

简而言之,采用本实施例的敷设方法,极大改善了电缆的轴向受力状态,有利于降低在转角部位,因为侧压力过大导致皱纹铝护套失效的风险,延长电缆使用寿命,改善滚轮3应力集中问题,降低滚轮3与电缆之间的接触载荷等。

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

- 高落差地形条件下高压电缆敷设及其优化方法

- 一种高落差竖井内超高压电力电缆敷设用制动装置