临时基板及其制备方法、以及微元件的转移方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及显示面板技术领域,特别是涉及一种临时基板及其制备方法、以及微元件的转移方法。

背景技术

发光二极管(Light Emitting Diode,LED)是一种光电半导体元件,其具有低功耗、尺寸小、亮度高、易与集成电路匹配、可靠性高等优点,作为光源被广泛应用。并且,随着LED技术的成熟,直接利用LED作为自发光显示点像素的LED显示器或Micro LED(微型发光二极管)显示器的技术也逐渐被广泛应用。

其中,Micro LED显示屏综合了TFT-LCD和LED显示屏的技术特点,其显示原理是将LED结构设计进行薄膜化、微小化、阵列化,之后将Micro LED从最初的生长衬底上剥离而后转移到接收基板上。然而,在目前的Micro LED的剥离环节中,Micro LED无法得到良好的支撑,容易导致Micro LED损坏。

发明内容

有鉴于此,本发明主要解决的技术问题是提供一种临时基板及其制备方法、以及微元件的转移方法,能够降低微元件在剥离环节中损坏的风险。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种临时基板的制备方法。该制备方法包括:提供衬底;在衬底上涂覆未固化的模具成型材料层;提供生长基板,其中生长基板上形成有微元件;将衬底上的模具成型材料层与生长基板上的微元件进行压合,以在模具成型材料层上形成匹配微元件外形且未固化的模具槽;固化模具成型材料层,以形成模具层,其中模具层包括已固化的模具槽。

在本发明的一实施例中,模具槽用于放置微元件,以在从生长基板上剥离微元件的过程中向微元件提供支撑,并且模具槽内部的表面形貌与微元件的表面形貌相互对应,以在临时基板和生长基板对接后,使得微元件嵌入模具槽,并且微元件的表面与模具槽内部的表面相互契合。

在本发明的一实施例中,将衬底上的模具成型材料层与生长基板上的微元件进行压合的步骤之前包括:在生长基板上的微元件表面形成中间层,其中中间层和模具层之间的粘附力小于微元件和模具层之间的粘附力。

在本发明的一实施例中,中间层的材料为SiO

在本发明的一实施例中,中间层覆盖微元件以及微元件所在的生长基板的表面。

在本发明的一实施例中,模具槽的尺寸大于微元件的尺寸。

在本发明的一实施例中,模具层为弹性体。

在本发明的一实施例中,模具层的材料为聚二甲基硅氧烷。

为解决上述技术问题,本发明采用的又一个技术方案是:提供一种临时基板。该临时基板应用于微元件的批量转移,该临时基板包括:衬底以及模具层,模具层设于衬底上,并且模具层包括已固化的模具槽,模具槽匹配微元件的外形。

为解决上述技术问题,本发明采用的又一个技术方案是:提供一种微元件的转移方法,该转移方法包括:提供生长基板,其中生长基板上形成有微元件;提供临时基板,其中临时基板包括衬底以及设于衬底上的模具层,模具层包括已固化的模具槽,模具槽匹配微元件的外形;将生长基板和临时基板进行对接,使得微元件嵌入模具槽;去除生长基板,进而对微元件进行转移。

本发明的有益效果是:区别于现有技术,本发明提供一种临时基板及其制备方法、以及微元件的转移方法。该临时基板用于在微元件的剥离环节中向微元件提供支撑。并且,该制备方法中将衬底上的模具成型材料层与生长基板上的微元件进行压合,以在模具层上形成匹配微元件外形的模具槽。其中,模具槽能够更好地和微元件嵌合,使得临时基板的模具层能够在微元件的剥离环节中向微元件提供良好的支撑,进而能够降低微元件在剥离环节中损坏的风险。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。此外,这些附图和文字描述并不是为了通过任何方式限制本发明构思的范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

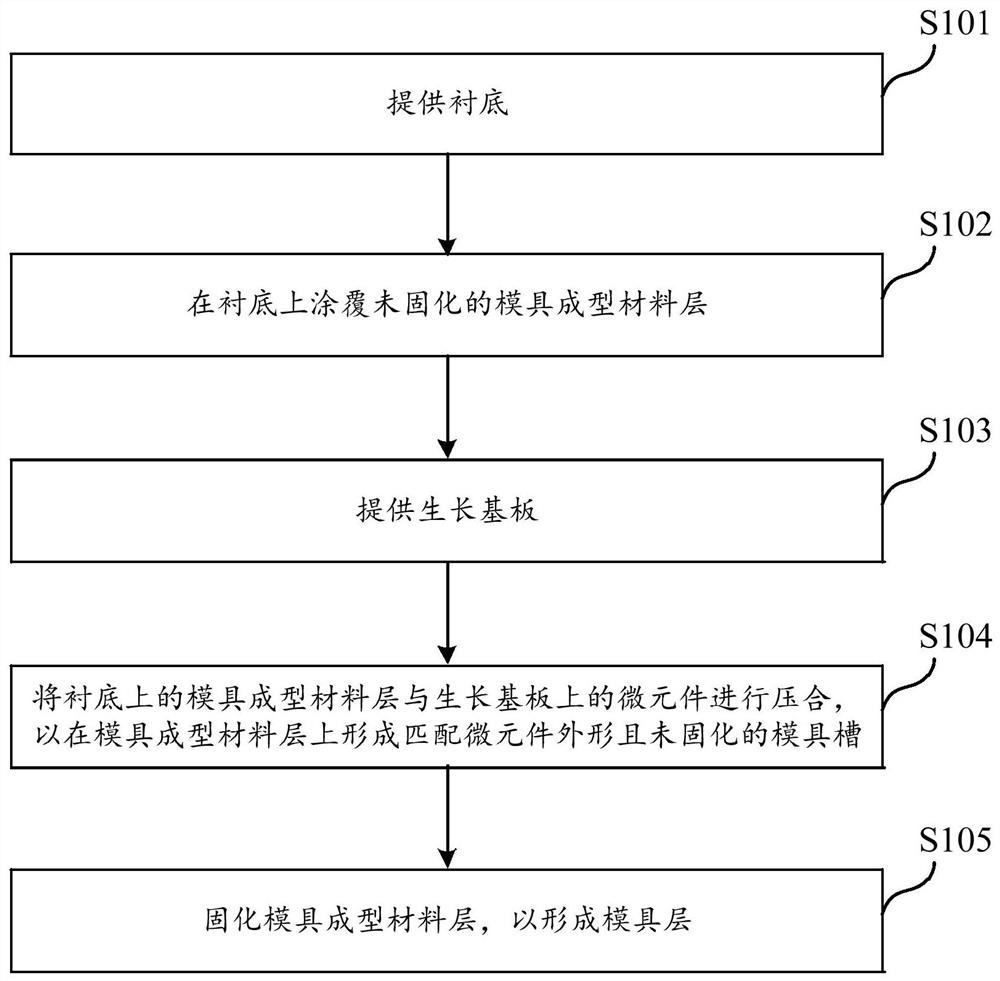

图1是本发明临时基板的制备方法一实施例的流程示意图;

图2是本发明临时基板的制备方法另一实施例的流程示意图;

图3A-3D是图2所示临时基板的制备方法中各步骤的结构示意图;

图4是本发明临时基板一实施例的结构示意图;

图5是本发明微元件的转移方法一实施例的流程示意图;

图6A-6E是图5所示微元件的转移方法中各步骤的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

由于诸如上述Micro LED等微元件较薄并且尺寸较小,其在剥离环节中在强冲击力的作用下会受到不均匀的局部应力,传统的临时基板无法向微元件提供良好的支撑,导致微元件的边角容易碎裂、台面容易断裂,甚至整个微元件碎裂的问题,微元件批量转移的良率较低。有鉴于此,本发明的一实施例提供一种临时基板的制备方法,所制得的临时基板能够很好地解决上述现有技术中所存在的技术问题。

请参阅图1,图1是本发明临时基板的制备方法一实施例的流程示意图。需要说明的是,本实施例所阐述的临时基板的制备方法并不限于以下步骤。

S101:提供衬底;

在本实施例中,衬底是临时基板的基本结构,是临时基板的后续制程中形成的模具层的载体。

S102:在衬底上涂覆未固化的模具成型材料层;

在本实施例中,在衬底上涂覆未固化的模具成型材料层。由于模具成型材料层未固化,允许对模具成型材料层进行塑形,以最终形成制程所需的模具层。

S103:提供生长基板;

在本实施例中,生长基板上形成有微元件,而本实施例所阐述的临时基板则是用于在微元件的剥离环节中向微元件提供支撑,以尽可能降低微元件在剥离环节中损坏的风险。

S104:将衬底上的模具成型材料层与生长基板上的微元件进行压合,以在模具成型材料层上形成匹配微元件外形且未固化的模具槽;

在本实施例中,对模具成型材料层进行塑形的具体过程为将衬底上的模具成型材料层与生长基板上的微元件进行压合。由于模具成型材料层并未固化,在模具成型材料层和微元件压合后就会在模具成型材料层上形成匹配微元件外形的模具槽。此时模具槽未固化。

上述步骤中所提供的生长基板及其上的微元件作为本实施例临时基板成模的模具,也就意味着本实施例的临时基板后续将应用于与上述步骤中所提供的生长基板以及微元件相同的生长基板上微元件的批量转移工艺。

由于模具槽匹配所要转移的微元件的外形,因此模具槽能够更好地和微元件嵌合,使得临时基板能够在微元件的剥离环节中向微元件提供良好的支撑,进而能够降低微元件在剥离环节中损坏的风险。

S105:固化模具成型材料层,以形成模具层;

在本实施例中,固化模具成型材料层,使得模具成型材料层上未固化的模具槽同样得到固化,进而形成模具层。其中,模具层包括已固化的模具槽。固化后的模具成型材料层,即模具层,才可应用于微元件的批量转移工艺。

以上可以看出,本发明所提供的临时基板的制备方法,其临时基板用于在微元件的剥离环节中向微元件提供支撑。并且,该制备方法中将衬底上的模具成型材料层与生长基板上的微元件进行压合,以在模具层上形成匹配微元件外形的模具槽。其中,模具槽能够更好地和微元件嵌合,使得临时基板的模具层能够在微元件的剥离环节中向微元件提供良好的支撑,进而能够降低微元件在剥离环节中损坏的风险。

请参阅图2、3A-3D以及4,图2是本发明临时基板的制备方法另一实施例的流程示意图,图3A-3D是图2所示临时基板的制备方法中各步骤的结构示意图,图4是本发明临时基板一实施例的结构示意图。需要说明的是,本实施例所阐述的临时基板的制备方法并不限于以下步骤。

S201:提供衬底;

在本实施例中,衬底11是临时基板1的基本结构,是临时基板1的后续制程中形成的模具层12的载体。

S202:在衬底上涂覆未固化的模具成型材料层;

在本实施例中,在衬底11上涂覆未固化的模具成型材料层121,如图3A所示。由于模具成型材料层121未固化,允许对模具成型材料层121进行塑形,以最终形成制程所需的模具层12。

S203:提供生长基板;

在本实施例中,生长基板2上形成有微元件21,如图3B所示。微元件21可以是诸如上述Micro LED等半导体元件,生长基板2通常是蓝宝石基板。本实施例所制得的临时基板1应用于微元件21的批量转移工艺,具体地本实施例所阐述的临时基板1用于在微元件21的剥离环节中向微元件21提供支撑,以尽可能降低微元件21在剥离环节中损坏的风险。

S204:在生长基板上的微元件表面形成中间层;

在本实施例中,在生长基板2上的微元件21表面形成中间层3,以便于后续微元件21脱模,如图3C所示。具体地,中间层3和后续所形成的模具层12之间的粘附力小于微元件21和模具层12之间的粘附力,因此微元件21通过中间层3和模具成型材料层121压合,使得粘附力减小,进而方便微元件21脱模。其中,中间层3覆盖微元件21的整个表面。

并且,将衬底11上的模具成型材料层121与生长基板2上的微元件21进行压合,会在模具成型材料层121上形成匹配微元件21外形的模具槽122,如图3D所示。模具槽122用于承托微元件21。由于中间层3的设计,使得模具槽122承托微元件21后,会在模具槽122和微元件21之间形成缝隙。通过调整中间层3的厚度,能够调整模具槽122和微元件21之间所形成的缝隙的大小,以保证模具槽122足够贴合微元件21以提供良好支撑效果的同时,该缝隙的大小足够方便后续转移头从模具槽122中拾取微元件21。

可选地,模具成型材料层121的材料可以选用PDMS(聚二甲基硅氧烷)等,其未固化时允许进行塑形,并通过加热或紫外光照射等方式能够实现固化。其中,具体实现模具成型材料层121固化的方式根据模具成型材料层121的具体材料而定。对应地,中间层3的材料可以为SiO

S205:将衬底上的模具成型材料层与生长基板上的微元件进行压合,以在模具成型材料层上形成匹配微元件外形且未固化的模具槽;

在本实施例中,对模具成型材料层121进行塑形的具体过程为将衬底11上的模具成型材料层121与生长基板2上的微元件21进行压合,如图3D所示。由于模具成型材料层121并未固化,在模具成型材料层121和微元件21压合后就会在模具成型材料层121上形成匹配微元件21外形的模具槽122。此时模具槽122未固化。

上述步骤中所提供的生长基板2及其上的微元件21作为本实施例临时基板1成模的模具,也就意味着本实施例的临时基板1后续将应用于与上述步骤中所提供的生长基板2以及微元件21相同的生长基板2上微元件21的批量转移工艺。

由于模具槽122匹配所要转移的微元件21的外形,因此模具槽122能够更好地和微元件21嵌合,使得临时基板1能够在微元件21的剥离环节中向微元件21提供良好的支撑,进而能够降低微元件21在剥离环节中损坏的风险。

然而在微元件21的制作工艺中,即便是制作相同的生长基板2以及微元件21,不可避免地会存在制程误差。由于模具槽122通过微元件21和模具成型材料层121压合制得,模具槽122匹配所要转移的微元件21的外形。但制程误差的存在可能会导致模具槽122在微元件21的转移过程中无法和微元件21嵌合,因此为尽可能避免上述问题,使得模具槽122在微元件21的转移过程中能够和微元件21良好地配合,本实施例通过在微元件21表面形成上述步骤中的中间层3,并通过压合的方式形成模具槽122,使得模具槽122的尺寸稍大于微元件21的尺寸,即模具槽122的容积稍大于微元件21的体积,以弥补制作生长基板2以及微元件21的制程误差,进而使得模具槽122在微元件21的转移过程中能够和微元件21良好地嵌合。并且,模具槽122的尺寸稍大于微元件21的尺寸,能够在微元件21的转移过程中减小模具槽122和微元件21之间的附着力,方便后续转移头拾取微元件21,有利于提高转移头的拾取良率。

同样考虑到制程误差的存在,由选用PDMS材料的模具成型材料层121后续固化形成的模具层12可以是弹性体,通过选用合适的PDMS材料以及对应的固化条件可以使得模具成型材料层121后续固化形成的模具层12是弹性体。如此一来,具备弹性的模具层12其上的模具槽122和微元件21弹性配合,同样能够弥补制作生长基板2以及微元件21的制程误差,进而使得模具槽122在微元件21的转移过程中能够和微元件21良好地嵌合。其中,通过PDMS材料以及制程条件的选择,可以得到具备不同弹性、硬度的模具层12,使得模具槽122和微元件21弹性配合足够弥补制作生长基板2以及微元件21的制程误差。

在替代实施例中,由于上述的制程误差通常很小,即便存在制程误差,模具槽122同样也能够在微元件21的转移过程中和微元件21良好地嵌合。因此,也可以不在微元件21的表面形成中间层3,直接将微元件21和模具成型材料层121进行压合以形成模具槽122。其中,模具槽122内部的表面形貌与微元件21的表面形貌相互对应,以在微元件21的转移过程中临时基板1和生长基板2对接后,使得微元件21嵌入模具槽122,并且微元件21的表面与模具槽122内部的表面相互契合。

需要说明的是,由于衬底11上的模具成型材料层121与生长基板2上的微元件21进行压合,生长基板2除微元件21之外的区域同样也可能和模具成型材料层121压合。为方便生长基板2除微元件21之外的区域脱模,生长基板2除微元件21之外的区域上同样也覆盖中间层3。也就是说,中间层3覆盖微元件21以及微元件21所在的生长基板2的表面。

S206:固化模具成型材料层,以形成模具层;

在本实施例中,保持模具成型材料层121和微元件21压合的状态固化模具成型材料层121,使得模具成型材料层121上未固化的模具槽122同样得到固化,进而形成模具层12。其中,模具层12包括已固化的模具槽122。固化后的模具成型材料层121,即模具层12,才可应用于微元件21的批量转移工艺。固化模具成型材料层121的方式根据模具成型材料层121的具体材料而定,其包括加热或紫外光照射等。

S207:将生长基板及其上的微元件从模具层上脱模,进而制得临时基板;

在本实施例中,模具成型材料层121固化成模形成模具层12后,本实施例的临时基板1就大体制备完成,只需将生长基板2及其上的微元件21从模具层12上脱模即可。由于上述步骤中中间层3的存在,生长基板2及其上的微元件21能够很方便地和模具层12分离。其中,所制得的临时基板1如图4所示。

由于所制备的临时基板1后续将应用于与成模所用的生长基板2以及微元件21相同的生长基板2上微元件21的批量转移工艺。因此,脱模后的生长基板2及其上的微元件21除了用于临时基板1的制备,在去除中间层3后,生长基板2上的微元件21同样能够用于制作显示面板,不会导致模具浪费,节省额外制作模具的成本,并且还保证了模具槽122良好地匹配待转移微元件21的外形。

综上所述,本发明所提供的临时基板的制备方法,其临时基板用于在微元件的剥离环节中向微元件提供支撑。并且,该制备方法中将衬底上的模具成型材料层与生长基板上的微元件进行压合,以在模具层上形成匹配微元件外形的模具槽。其中,模具槽能够更好地和微元件嵌合,使得临时基板的模具层能够在微元件的剥离环节中向微元件提供良好的支撑,进而能够降低微元件在剥离环节中损坏的风险。

请继续参阅图4。在一实施例中,临时基板1应用于微元件的批量转移。临时基板1包括衬底11以及模具层12。模具层12设于衬底11上,并且模具层12包括已固化的模具槽122,模具槽122匹配微元件的外形。其中,临时基板1通过上述实施例所阐述的临时基板的制备方法制得,在此就不再赘述。

请参阅图5以及6A-6E,图5是本发明微元件的转移方法一实施例的流程示意图,图6A-6E是图5所示微元件的转移方法中各步骤的结构示意图。需要说明的是,本实施例所阐述的微元件的转移方法并不限于以下步骤。

S301:提供生长基板;

在本实施例中,生长基板2上形成有微元件21,微元件21可以是诸如上述MicroLED等半导体元件,生长基板2通常是蓝宝石基板。其中,本实施例所提供的生长基板2以及微元件21和制备临时基板1时所使用的生长基板2以及微元件21相同。

S302:提供临时基板;

在本实施例中,临时基板1包括衬底11以及设于衬底11上的模具层12,模具层12包括已固化的模具槽122,模具槽122匹配微元件21的外形。其中,临时基板1通过上述实施例所阐述的临时基板的制备方法制得,在此就不再赘述。

S303:将生长基板和临时基板进行对接,使得微元件嵌入模具槽;

在本实施例中,临时基板1用于在微元件21从生长基板2上剥离的过程中向微元件21提供支撑。具体地,将生长基板2和临时基板1进行对接,使得微元件21嵌入模具槽122,如图6A所示。由于模具槽122匹配微元件21的外形,模具槽122能够向微元件21的各个部分提供良好的支撑,进而能够降低微元件21在剥离环节中损坏的风险。

S304:去除生长基板,进而对微元件进行转移;

在本实施例中,可以通过激光剥离等工艺去除生长基板2,即将微元件21从生长基板2上剥离,进而对微元件21进行转移。此时,与生长基板2分离的微元件21位于临时基板1上的模具槽122中,如图6B所示。

微元件21后续的转移过程具体可以是利用转移头4从临时基板1上拾取微元件21,并将所拾取的微元件21从临时基板1转移至接收基板,进而制作显示面板,如图6C所示。

S305:将微元件邦定于接收基板;

在本实施例中,微元件21上形成有第一电极211。接收基板5上设有对应微元件21的第二电极51。转移头4将所拾取的微元件21从临时基板转移至接收基板5上具体包括将微元件21上的第一电极211和接收基板5上对应的第二电极51对接,进而完成微元件21的邦定,以制作显示面板,如图6D所示。具体地,第一电极211和第二电极51之间可以通过焊接的方式固定并实现电连接,例如第一电极211和第二电极51可以选用金属铟等,通过加热熔融焊料,之后冷却固化焊料,使得第一电极211和第二电极51邦定并电连接。

当然,在本发明的其它实施例中,微元件21在接收基板5上的邦定形式并不局限于上文所述。举例而言,可以在接收基板5上形成一层异方性导电胶膜52(AnisotropicConductive Film,ACF),转移头4将所拾取的微元件21从临时基板转移至接收基板5的异方性导电胶膜52上,并施加一定的抵压力,使得异方性导电胶膜52上对应微元件21的第一电极211的部分受压而具备导电功能,以形成对应微元件21的第二电极51,除第二电极51外的其它异方性导电胶膜52由于未受抵压而不具备导电功能,如此实现微元件21在接收基板5上的邦定,如图6E所示。

需要说明的是,本发明的上述实施例以微元件21的两个电极处于同一侧为例,即上述微元件21上的第一电极211包括了微元件21的两个电极。当然,在本发明的其它实施例中,微元件21的电极也可以采用垂直式的结构,即微元件21的两个电极分别处于微元件21相背的两侧,上述微元件21的第一电极211为微元件21一侧的电极。

此外,在本发明中,除非另有明确的规定和限定,术语“相连”、“连接”、“层叠”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 临时基板及其制备方法、以及微元件的转移方法

- 微发光元件阵列基板、制备方法以及转移方法