一种伤损钢轨修复方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及铁轨修复技术领域,尤其涉及一种伤损钢轨修复方法。

背景技术

现在钢轨或者焊接接头发生重伤或折断之后,有紧急处理、临时处理以及永久处理三种方案。现有的永久处理方案一般是在钢轨损伤或者断裂处进行焊接修复,然后在伤损处两侧打孔并粘接夹板,使用螺栓将夹板与钢轨连接起来,使得夹板夹紧钢轨的伤损处完成固定。

由于野外焊接受限于器材、时限、温度、湿度等客观条件,导致钢轨伤损处可能出现焊接质量不达标的情况,导致伤损处的结构强度弱于钢轨,容易再次发生断裂。

现在检测铁路钢轨一般采用通电检测的方式,某段钢轨出现损伤或断裂时,就会使得整段钢轨的电阻迅速增大,从而被检测出来。而经过上述方式修复之后的钢轨的伤损处若再次断裂,断裂处两侧的钢轨被螺栓和夹板导通,导致现有检测手段难以检测出来,存在安全隐患,容易酿成重大行车事故。

发明内容

有鉴于此,有必要提供一种伤损钢轨修复方法,用以解决采用现有技术中修复的钢轨在伤损处再次断裂后难以被检测出来的技术问题。

本发明提供一种伤损钢轨修复方法,该伤损钢轨修复方法包括如下步骤:S1、探伤钢轨或焊接接头并发现伤损处;S2、伤损处两边的轨颚、轨腰以及轨底合围形成两个钢轨待粘接凹槽,在轨腰上开设一排X个第一螺栓孔,X大于2且为偶数,第一螺栓孔对称分布于伤损处的两侧,第一螺栓孔与绝缘夹板上的第二螺栓孔一一对应;S3、打磨清理钢轨待粘接凹槽内表面,打磨修整伤损处的焊缝使其与夹板匹配,清洁夹板的胶合面;S4、在钢轨待粘接凹槽内表面以及胶合面分别涂刷绝缘胶水;S5、将两根定位棒分别插入到关于伤损处对称的两个第一螺栓孔内,然后将两块夹板分别安装到两个钢轨待粘接凹槽内,定位棒穿过对应的第二螺栓孔,并使得胶合面与钢轨待粘接凹槽内表面胶合;S6、将套有绝缘套管的螺栓旋入第一螺栓孔和第二螺栓孔内,连接钢轨与两块夹板,螺栓按照关于伤损处对称的方式依次旋入所有空置的螺栓孔内,然后取下定位棒并将螺栓旋入剩余两个螺栓孔内;S7、按照关于伤损处对称的顺序使用扭力扳手依次拧紧螺栓;S8、敲击螺栓下沿,并再次用扭力扳手按照步骤S7的顺序拧紧螺栓,重复本步骤多次直至每个螺栓的扭力矩达到要求;S9、检测钢轨与夹板之间的绝缘电阻值达到要求。

进一步的,在步骤S1中,伤损处两侧的钢轨的高低错牙小于或等于0.5毫米,伤损处两侧的轨腰绝对差小于或等于0.6毫米。

进一步的,步骤S3包括S31、打磨焊缝,使得焊缝与胶合面匹配;S32、对钢轨待粘接凹槽的内表面打磨平整并彻底除锈;S33、在钢轨待粘接凹槽内表面以及胶合面喷涂丙酮或丁酮,擦拭清洁表面油污;S34、使用80目的干砂布打磨胶合面,并扫除打磨产生的粉末碎屑。

进一步的,在步骤S2中开设有六个第一螺栓孔,沿钢轨延伸方向分别为一号第一螺栓孔至六号第一螺栓孔,在步骤S5中,两根定位棒分别插入到一号第一螺栓孔至六号第一螺栓孔。

进一步的,在步骤S6中,螺栓安装顺序依次为三号螺栓孔、四号螺栓孔、二号螺栓孔、五号螺栓孔,然后取下定位棒并将螺栓依次旋入一号螺栓孔以及六号螺栓孔。

进一步的,在步骤S6中,螺栓的安装方向交错相反。

进一步的,在步骤S7与步骤S8中,对于规格为50kg/m或60kg/m的钢轨,螺栓的扭力矩的要求为1100N·m;对于规格为75kg/m的钢轨,螺栓的扭力矩的要求为1250N·m。

进一步的,步骤S9中,钢轨与夹板之间的潮湿绝缘电阻值大于或等于1000欧姆。

进一步的,伤损钢轨修复方法还包括步骤S10、利用夹板与钢轨待粘接凹槽之间挤出的胶水对夹板与钢轨待粘接凹槽之间的缝隙进行封边处理,并清理多余的胶水。

进一步的,步骤S3中的胶水采用双组分胶现场混合调制而成,当环境温度小于30℃时,步骤S3至步骤S10所用时间小于或等于45分钟;当环境温度大于或等于30℃时,步骤S3至步骤S10所用时间小于或等于25分钟。

与现有技术相比,本伤损钢轨修复方法在安装螺栓时,在螺栓外套设有绝缘套,使得钢轨无法通过螺栓与夹板导通;夹板胶合面具有绝缘性能,与钢轨之间是绝缘的;当伤损处再次断裂,断裂处两侧之间能够产生巨大的电阻,被现有的检测手段检测到,以便于工作人员及时发现,消除安全隐患。

附图说明

图1为本发明提供的伤损钢轨修复方法的流程框图;

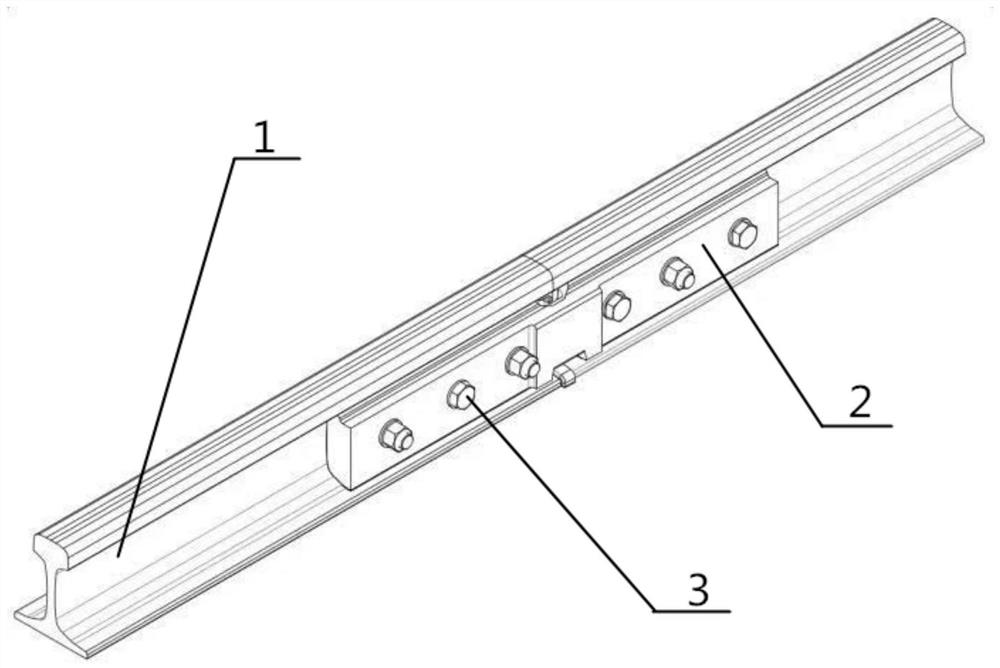

图2为本发明提供的伤损钢轨修复方法修复时的爆炸图;

图3为依照本发明提供的修复方法修复好的钢轨的结构示意图。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

请参见图1至图3,当工作人员探伤钢轨或焊接接头发现损伤时,先封闭该段铁路,然后采取本发明提供的伤损轨道修复方法进行修复,该方法包括如下步骤:

S1、对钢轨进行探伤检查,若在钢轨或焊接接头处发现伤损处,就需要对伤损处进行夹板2加固。由于列车的车轮需要在钢轨上行驶,因此对焊接之后焊缝两侧的钢轨1的平整性提出了要求。在本实施例中,焊接完成后需要对焊缝两侧的钢轨1进行检测,当焊缝两侧的钢轨1的高低错牙小于或等于0.5毫米,焊缝两侧钢轨1的轨腰绝对差小于或等于0.6毫米时,即达到技术要求,可以进行后续的修复工作。若不达标需要切割焊缝并重新进行焊接,直到达到技术要求为止。在本实施例中,使用的夹板2为绝缘夹板。

S2、钢轨1两边的轨颚、轨腰以及轨底在伤损处合围形成两个钢轨待粘接凹槽用于安装夹板2,在轨腰上利用钻孔设备加工出一排第一螺栓孔,为了方便后续的连接加固,使得夹板2与钢轨1连接牢固。在本实施例中,一般开设偶数个第一螺栓孔并且对称分布于伤损处的两侧,而且第一螺栓孔的数量要大于2,即开设第一螺栓孔的数量为4个、6个、8个……。在实际操作过程中,具体开设数量与位置要根据夹板2上第二螺栓孔的数量与位置来确定,使得第一螺栓孔与第二螺栓孔一一对应。

S3、打磨修整伤损处的焊缝使其与夹板2匹配,并且打磨修整钢轨待粘接凹槽内表面以及清理夹板2的胶合面。在本步骤中只能打磨钢轨1来匹配夹板2,严禁打磨夹板2来匹配钢轨1。

为了充分清洁钢轨待粘接凹槽以及夹板2,使得夹板2与钢轨待粘接凹槽胶接牢固,在本实施例中,步骤S3还包括4个子步骤:

S31、打磨焊缝,将突出的焊料打磨平整,使得焊缝与夹板2的胶合面匹配。

S32、对钢轨待粘接凹槽的内表面打磨平整并彻底除锈,若有铭文等凸起也一并打磨掉。

S33、在钢轨待粘接凹槽内表面以及夹板2的胶合面喷涂丙酮或丁酮,使用抹布擦拭清洁表面油污。

S34、使用80目左右的干砂布打磨夹板2的胶合面,并扫除打磨产生的粉末碎屑。此步骤用于使胶合面粗糙,有利于增大胶合面与胶水之间的接触面积,使胶水粘接更加牢固。

S4、用木刷在钢轨待粘接凹槽内表面以及夹板2胶合面分别涂刷绝缘胶水。在本实施例中,一般使用双组分胶现场调制而成。若环境温度较低,可以在混合前用热水对A组分进行适当的预热,但不可对B组分进行预热。由于双组分胶水的凝固时间受环境温度影响较大,当环境温度小于30℃时,后续操作所用时间要控制在45分钟内;当环境温度大于或等于30℃时,后续操作所用时间要控制在25分钟内。并且胶水涂刷量也要合适,需要在钢轨待粘接凹槽内表面以及夹板2胶合面上涂刷2毫米厚的胶水,胶水凝固之后也起到绝缘的作用,因此胶水均匀无遗漏地覆盖夹板2的胶合面。

S5、将两根定位棒分别插入到关于伤损处对称的两个第一螺栓孔内,然后将两块夹板分别安装到两个钢轨待粘接凹槽内,定位棒穿过对应的第二螺栓孔,并使得胶合面与钢轨待粘接凹槽内表面胶合。定位棒在夹板2安装过程中起到对夹板2定位的作用,并保持夹板2竖直夹住钢轨1。

S6、将套有绝缘套管4的螺栓3旋入第一螺栓孔和第二螺栓孔内,连接钢轨1与两块夹板2,螺栓3按照关于伤损处对称的方式依次旋入所有空置的螺栓孔内,然后取下定位棒并将螺栓3旋入剩余两个螺栓孔内。

S7、按照关于伤损处对称的顺序使用扭力扳手依次拧紧螺栓3。

S8、使用道钉锤轻敲螺栓3的下沿,并再次用扭力扳手按照步骤S7的顺序拧紧螺栓3,重复本步骤多次直至每个螺栓3的扭力矩达到要求。在本实施例中,采取的扭力矩的标准为:对于规格为50kg/m或60kg/m的钢轨1,螺栓3的扭力矩的要求为1100N·m;对于规格为75kg/m的钢轨1,螺栓3的扭力矩的要求为1250N·m。

S9、检测钢轨1与夹板2之间的绝缘电阻值达到要求。在本实施例中,钢轨1与夹板2之间的绝缘电阻值需要大于或等于1000欧姆才符合修复标准。

S10、利用夹板2与钢轨待粘接凹槽之间挤出的胶水对夹板2与钢轨待粘接凹槽之间的缝隙进行封边处理,并清理多余的胶水,减缓外界环境对胶水内部的侵蚀并且使得维修处美观大方。

现按照6个第一和第二螺栓孔为例具体地进行说明,这6个螺栓孔按照钢轨1其中的一个延伸方向进行编号,编为1-6号。首先将两根定位棒分别插入到1号和6号第一螺栓孔内,然后安装两块夹板2,并且使得两个定位棒分别插入到两个夹板2的1号和6号第二螺栓孔内,用于对夹板2进行定位。然后依次在3号、4号、2号、5号螺栓孔内安装套有绝缘套管4的螺栓3,取下两根定位棒并在1号和6号螺栓孔内安装套有绝缘套管4的螺栓3。为了使两块夹板2受力更加均匀,优选地,螺栓3的安装方向如图所示交错相反。

然后按照1号、6号、2号、5号、3号、4号的顺序用扭力扳手拧紧螺栓3,使得螺栓的扭矩达到要求。

实施本发明实施例,具有如下有益效果:本伤损钢轨修复方法在安装螺栓时,在螺栓外套设有绝缘套,使得钢轨无法通过螺栓与夹板导通;夹板胶合面具有绝缘性能,与钢轨之间是绝缘的;当伤损处再次断裂,断裂处两侧之间能够产生巨大的电阻,被现有的检测手段检测到,以便于工作人员及时发现,消除安全隐患。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种伤损钢轨修复方法

- 不封锁线路条件下修复伤损钢轨的方法及其专用的喷焊炬和轨铁粉