一种燃料电池用氧化物修饰碳载铂催化剂及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及纳米材料以及燃料电池技术领域,具体涉及一种燃料电池用氧化物修饰碳载铂催化剂及其制备方法。

背景技术

近年来,随着能源问题和环境问题的日益突出,新能源汽车的研究开发成为了全世界的热点。以质子交换膜燃料电池(PEMFC)为动力的燃料电池汽车(FCV)由于具有启动速度快、能量转换效率高、行驶里程长、零排放等诸多优点被认为是未来路面交通的理想工具。但是,其进一步大规模商业化的过程仍然面临着三大技术瓶颈,即成本问题、性能问题和耐久性问题。

碳材料作为燃料电池催化剂载体面临着一个重要问题就是耐腐蚀性。燃料电池在长期的启动/停车、动电位循环和高电位运行都会加速催化剂碳载体的腐蚀,碳载体的腐蚀会引起贵金属颗粒团聚长大,导致电化学反应的活性位点减少。此外,碳腐蚀引起的膜电极结构的变化还会对质子、电子和水气传输产生影响,引起电池不可逆的性能损失。因此,对于耐高电位腐蚀催化剂载体的研究开发一直是相关领域研究人员关注的重要问题。

为了改善铂基催化剂载体的耐久性,通常采用对无定型碳进行高温石墨化处理,提高碳材料的耐高电位腐蚀性能。但是,石墨化处理会导致碳材料的比表面积急剧下降,材料孔体积坍塌,影响Pt基纳米颗粒负载的均匀性,从而影响催化剂的催化活性。另外,也有通过采用金属氧化物作为铂基催化剂的载体,虽然获得了较好的耐高电位稳定性,但是金属氧化物的导电性较差,导致电子电阻较大,催化剂的活性较低,难以满足商业化应用。申请号为CN202110710978.7的中国发明专利提出了一种氢燃料电池用石墨化碳载体、制备方法及其电池催化剂,所述催化剂载体为石墨化碳,所述的制备催化剂的体系为乙二醇体系,所述的催化剂加热方式为微波加热,与本发明的水体系不同,并且其合成的颗粒表面的乙二醇难以清洗干净。申请号为CN201710903746.7的中国发明专利提出了一种核壳结构氧化物负载Pt催化剂及其制备方法和应用;所述催化剂载体为核壳结构的SiO

发明内容

为了解决现有催化剂载体的耐高电为腐蚀问题,本发明的目的在于提供一种制备方法简单,具有较高活性且耐高电腐蚀的燃料电池用氧化物修饰碳载铂催化剂及其制备方法。

本发明的目的是通过以下技术方案实现的:

第一方面,本发明涉及一种燃料电池用氧化物修饰碳载铂催化剂,所述催化剂以氧化物修饰碳黑为载体,具有单分散的Pt纳米颗粒均匀分散于载体的表面;所述氧化物为耐酸性氧化物纳米颗粒均匀分散于碳黑的表面;

所述Pt纳米颗粒的粒径为1.5-5nm;

所述催化剂中碳黑的质量百分比含量为30%~70%;

氧化物修饰碳黑中,氧化物纳米颗粒尺寸为5-20nm,氧化物占碳黑的质量百分比为5%~30%。

在一些实施例中,选择Pt纳米颗粒粒径为2.5-4.0nm。选择催化剂中碳黑的质量百分比含量为40wt%~60wt%。选择所述的氧化物纳米颗粒尺寸为10-15nm。选择氧化物占碳黑的质量百分比为10wt%~20wt%。

第二方面,本发明还涉及一种燃料电池用氧化物修饰碳载铂催化剂的制备方法,所述方法包括如下步骤:

a1、碳粉超声分散溶剂中,并室温搅拌,形成混合液A;

a2、过渡金属氯化物溶解于溶剂中,得到溶液B;将溶液B匀速滴加到所述混合液 A中,滴加完毕后,调节pH值为12~14,室温条件下继续反应;经沉降,去除上清液,将反应产物过滤清洗,于80℃真空干燥8~12h,研磨成粉,得到氧化物修饰的碳载体 C;

a3、将所述氧化物修饰的碳载体C,经超声搅拌,均匀分散于去离子水中,形成混合液D;

a4、铂盐溶解于去离子水中得到含Pt盐的溶液E;并在搅拌条件下加入到所述混合液D中,调节混合液pH值为11-13;

a5、在室温条件下搅拌,加入还原剂,再通入惰性气氛排空,然后加热到一定温度,保持该温度继续反应一段时间;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即得到所述氧化物修饰碳载铂催化剂。

作为一个实施方案,步骤a1中所述碳粉为乙炔黑、EC300J、EC600J、Vulcan XC-72、Black pearls、碳纳米管、石墨化碳粉、石墨烯中的一种或几种的混合物。更优选所述导电碳粉为乙炔黑、EC300J、EC600J、Vulcan XC-72、石墨化碳粉中的一种或几种的混合物。

作为一个实施方案,步骤a1中溶剂选自去离子水、无水乙醇、异丙醇、正丙醇、正丁醇中的一种或者几种的混合物。更优选步骤a1中溶剂为去离子水和无水乙醇,进一步优选的为去离子水。

作为一个实施方案,混合液A中的固含量为10mg/mL~80mg/mL。优选混合液A 中的固含量为20mg/mL~50mg/mL。混合液A中的固含量低于10mg/mL,不利于催化剂的批量制备。

作为一个实施方案,步骤a1中超声分散的功率为100~500W,时间为10~60min。

作为一个实施方案,步骤a1中室温搅拌50-70min。

作为一个实施方案,步骤a2中过渡金属氯化物选自MoCl

作为一个实施方案,步骤a2中溶剂选自无水乙醇、异丙醇、正丙醇中的至少一种或者几种的混合物。更优选的为无水乙醇。

作为一个实施方案,步骤a2中,调节pH值采用0.5-2.0mol/L的氨水溶液。

作为一个实施方案,步骤a2中,继续反应的时间为120~240min。

作为一个实施方案,步骤a2中,所述滤清洗是用去离子水经过反复过滤清洗3-5次。

作为一个实施方案,步骤a2中溶液B的浓度为20mg/mL~100mg/mL;均速滴加速度为0.5mL/min~5mL/min。更优选溶液B的浓度为20mg/mL~60mg/mL;恒液漏斗滴加的速度为1mL/min。

步骤a2中,干燥条件必须为80℃真空干燥8~12h。如果采用高温处理(如200-600℃) 会带来以下不利影响:1)由于本发明是在反应过程中,金属氧化物已经沉积在碳载体上;如果进行高温处理,将导致氧化物颗粒的长大;不利于氧化物的均匀负载;2)高温处理会导致氧化物晶体结构发生改变;对于后续Pt纳米颗粒的负载均匀性产生影响; 3)将会进一步导致制备过程的复杂化和成本的提高。

在一些实施例中,步骤a2中,通过恒液漏斗将溶液B匀速滴加到所述混合液A中,滴加完毕后,通过1.0mol/L的氨水溶液调节混合液的pH值为12,室温条件下继续反应120min;然后经过沉降,去除上清液,将反应产物用去离子水经过反复过滤清洗3-5次,于80℃真空干燥12h,研磨成粉,得到氧化物修饰的碳载体C。现有技术中有将碳粉直接超声分散在金属盐溶液中,然后进行抽滤分离,表面负载氧化物的量无法进行精确控制;而且只负载在具有凹陷孔隙结构地方,无法保护未负载的碳不被腐蚀;而本发明制备的氧化物是通过将金属盐溶液通过匀速滴加到提前分散好的碳载体分散液中,边搅拌边滴加边沉积,有利于氧化物均匀负载在碳载体表面,碳载体表面氧化物的量以及负载的均匀性可以较好的控制,对碳载体在后续的运行过程中进行良好的保护。

作为一个实施方案,步骤a3中碳粉通过超声搅拌分散,超声功率为100-500W,超声时间30±5min,搅拌时间为60±10min。

作为一个实施方案,步骤a3中混合液D的固含量为20mg/mL~80mg/mL。更优选的为40-60mg/mL。

作为一个实施方案,步骤a4中所述的Pt盐选自H

作为一个实施方案,步骤a4中,调节pH值采用0.5~2.0mol/L的NaOH溶液。

作为一个实施方案,步骤a4中所述碱溶液调节混合液的PH值为12。

作为一个实施方案,步骤a5中所述还原剂选自甲醛、甲酸、甲酸钠、乙二醇、硼氢化钠、硼氢化钾、氢气、一氧化碳、抗坏血酸、葡萄糖中的至少一种。更优选,所述的还原剂为甲酸、甲酸钠、氢气、一氧化碳、抗坏血酸、葡萄糖中的至少一种。

作为一个实施方案,步骤a5中所述一定温度为75-120℃,反应时间为1~6h。更优选,所述的温度为80-110℃,反应时间为2~4h。

作为一个实施方案,步骤a5中所制备的氧化物修饰碳载铂催化剂,其中氧化物占碳黑的质量百分比为5%~30%;Pt占催化剂总质量的百分比含量为20%~60%。

作为一个实施方案,步骤a5中,排空时间为30~90min。步骤a5中,搅拌时间为 60~180min。

第三方面,本发明还涉及一种燃料电池用氧化物修饰碳载铂催化剂在燃料电池阴极氧还原反应和催化层制备中的应用。

在燃料电池运行过程中,铂基催化剂的衰减可归因于1)由于奥斯瓦尔德熟化(Oswald ripening)作用和/或催化剂纳米颗粒在碳载体表面迁移团聚,而导致颗粒长大机制;2)由于Pt

传统直接在碳载体表面负载Pt纳米颗粒催化剂,Pt与碳载体之间通常是通过静电作用吸附,在高温高湿、电压循环时颗粒容易迁移;长期高电位,碳载体会氧化腐蚀,并且Pt直接与碳载体接触,也能加快碳载体的高电位腐蚀,难以满足长寿命的应用需求。

本发明设计通过在碳载体表面预先负载金属氧化物,然后负载Pt纳米颗粒,得到氧化物修饰碳载铂催化剂。一方面,碳载体表面修饰氧化物可以增强Pt纳米颗粒与载体之间的结合强度,降低燃料电池运行过程中Pt颗粒的奥斯瓦尔德熟化(Oswald ripening) 作用,提高催化剂的耐久性;另一方面,Pt与氧化物之间会形成一定程度的金属键,比 Pt与碳载体之间的静电吸附作用更强,调控Pt的电子结构,使得催化剂具有更高的活性和更好的稳定性。同时本专利所设计的制备方法是液相方法实现,操作简单灵活;并且,预先负载金属氧化物还可优化催化剂整体的亲疏水性。

与现有技术相比,本发明具有如下有益效果:

1、氧化物修饰碳载体,在高电位时氧化物不会腐蚀,表面Pt纳米颗粒的团聚长大得到抑制,催化剂的活性更容易被保留下来。

2、氧化物修饰碳载体后,再负载Pt纳米颗粒,Pt与金属氧化之间会形成一定的金属键合作用,改善Pt的表面电子结构,提高催化剂的催化活性;同时,Pt与氧化的键合会进一步将Pt纳米颗粒锚定在催化剂表面,减少Pt的迁移,提高催化剂的稳定性。

3、氧化物修饰碳载体之后,可以进一步调控催化剂表面的亲疏水性,例如石墨化碳载体表面疏水性很强,适度的负载氧化物会改善碳载体的亲水性,有利于Pt颗粒的负载均匀,同时在后续浆料配置过程中,也有利于离聚物的覆盖,从而优化催化层结构。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

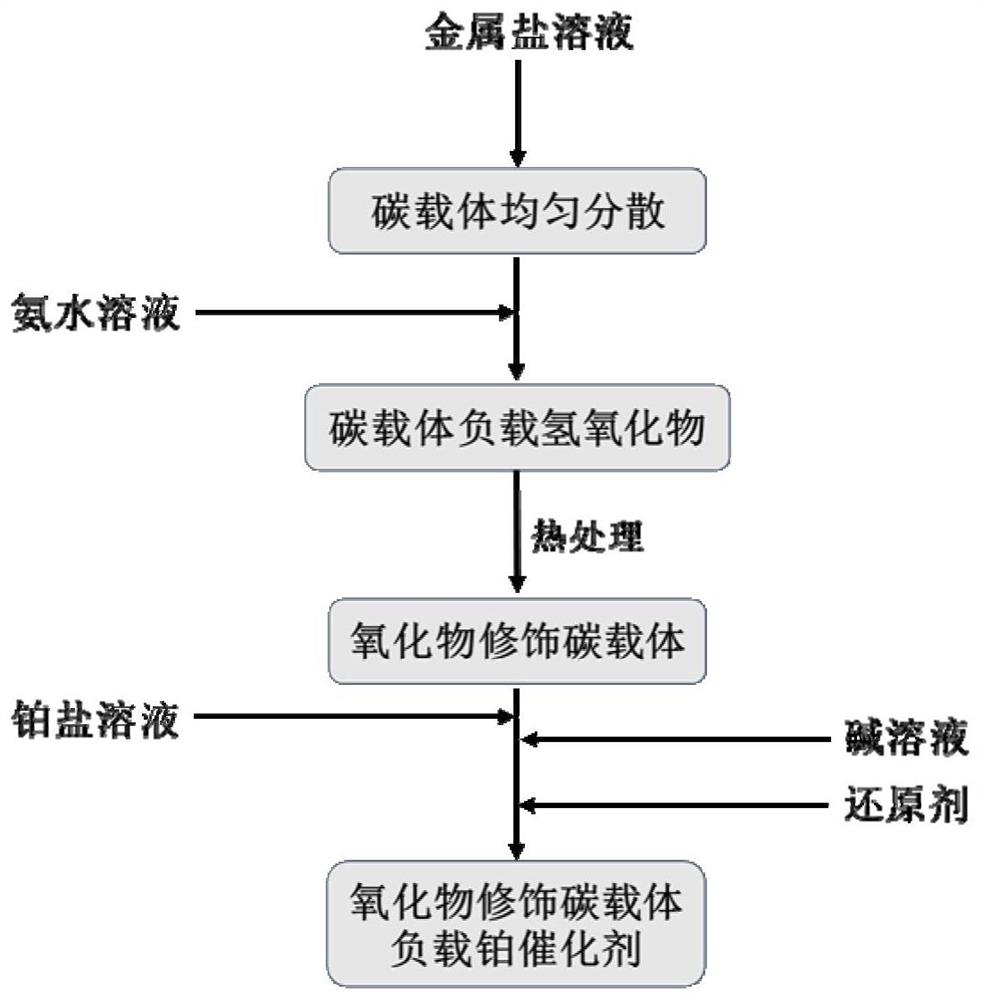

图1为氧化物修饰碳载铂催化剂制备过程示意图;

图2为本发明的实施例2所制备催化剂的初始和3万次0.6-0.95V耐久后的循环伏安曲线(电化学活性比表面积ECSA)示意图;

图3为本发明的对比例3所制备催化剂的初始和3万次0.6-0.95V耐久后的循环伏安曲线(电化学活性比表面积ECSA)示意图;

图4为实施例2和对比例3的亲水性和稳定性对比(分散静置3天)示意图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

实施例1

本实施例涉及一种燃料电池用氧化物修饰碳载铂催化剂制备方法;图1为制备过程示意图,由图1可知,催化剂的制备流程为将金属盐溶液加入到预先混合好的碳载体分散液中,通过氨水调节体系的PH,使得金属盐离子转变成金属氢氧化物负载到碳载体的表面,经过热处理形成氧化物修饰的碳载体,再进一步的将铂还原到载体上,得到氧化物修饰碳载铂催化剂。

具体的,如下制备NbO

a1)称取4.6g的Vulcan XC-72,通过超声分散于50mL去离子水中,超声功率为300W,超声时间为30min,并室温搅拌60min,形成均匀的混合液A;

a2)称取1.0g的NbCl

a3)将上述得到的NbO

a4)称取13.5g的氯铂酸(H

a5)在室温条件下搅拌60min,然后加入还原剂甲酸钠(Pt:甲酸钠的摩尔比为1:6),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即得到氧化物修饰碳载铂催化剂F(50% Pt/NbO

实施例2

如下制备NbO

a1)称取4.6g的EC300J,通过超声分散于50mL去离子水中,超声功率为300W,超声时间为30min,并室温搅拌60min,形成均匀的混合液A;

a2)称取1.0g的NbCl

a3)将上述得到的NbO

a4)称取13.5g的氯铂酸(H

a5)在室温条件下搅拌60min,然后加入还原剂甲酸钠(Pt:甲酸钠的摩尔比为1:6),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即得到氧化物修饰碳载铂催化剂F(50% Pt/NbO

图2为本实施例所制备催化剂的初始和3万次0.6-0.95V耐久后的循环伏安曲线(电化学活性比表面积ECSA)示意图;由图2可知,经历3万次的循环耐久测试后,催化剂的循环伏安曲线与初始相比,基本保持一致,ECSA衰减率小于5%,说明氧化物的负载能显著提升催化剂的耐久性。

图4为本实施例和对比例3的亲水性和稳定性对比(分散静置3天),由图4可知,本实施例在去离子水中静置3天后,浆液成分散状态,无沉淀;对于对比例3,可以发现催化剂沉积到烧杯底部,说明催化剂的亲水性差,不利于稳定分散。

实施例3

如下制备Mn

a1)称取5g的EC300J,通过超声分散于50mL去离子水中,超声功率为300W,超声时间为30min,并室温搅拌60min,形成均匀的混合液A;

a2)称取1.45g的MnCl

a3)将上述得到的Mn

a4)称取14.83g的氯铂酸(H

a5)在室温条件下搅拌60min,然后加入还原剂甲酸钠(Pt:甲酸钠的摩尔比为1:6),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即得到氧化物修饰碳载铂催化剂F(50%Pt/Mn

实施例4

如下制备NbO

a1)称取4.6g的Vulcan XC-72,通过超声分散于50mL去离子水中,超声功率为300W,超声时间为30min,并室温搅拌60min,形成均匀的混合液A;

a2)称取1.0g的NbCl

a3)将上述得到的NbO

a4)称取4.1g的氯铂酸(H

a5)在室温条件下搅拌60min,然后加入还原剂甲酸钠(Pt:甲酸钠的摩尔比为1:6),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即制成氧化物修饰碳载铂催化剂F(30% Pt/NbO

实施例5

如下制备NbO

a1)称取4.6g的EC300J,通过超声分散于50mL去离子水中,超声功率为300W,超声时间为30min,并室温搅拌60min,形成均匀的混合液A;

a2)称取1.0g的NbCl

a3)将上述得到的NbO

a4)称取4.1g的氯铂酸(H

a5)在室温条件下搅拌60min,然后加入还原剂抗坏血酸(Pt:抗坏血酸的摩尔比为1:10),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即制成氧化物修饰碳载铂催化剂F(30% Pt/NbO

实施例6

如下制备NbO

a1)称取4.6g的EC300J,通过超声分散于50mL去离子水中,超声功率为300W,超声时间为30min,并室温搅拌60min,形成均匀的混合液A;

a2)称取1.0g的NbCl

a3)将上述得到的NbO

a4)称取20g的氯铂酸(H

a5)在室温条件下搅拌60min,然后加入还原剂抗坏血酸(Pt:甲酸钠的摩尔比为1:10),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即制成氧化物修饰碳载铂催化剂F(60% Pt/NbO

对比例1

主要制备步骤与实施例1相同,其与实施例1的区别仅在于:将Vulcan XC-72超声分散于溶液B中;具体为:

称取1.0g的NbCl

对比例2

主要制备步骤与实施例1相同,其与实施例1的区别仅在于:步骤a2中,于200℃真空干燥5h。

对比例3

主要制备步骤与实施例2相同,不同之处仅在于载体只有EC300J。具体为:

b1)将4.6g EC300J,经超声搅拌(超声功率为300W,超声时间为30min,并室温搅拌60min),均匀分散于100mL的去离子水中,形成均匀的混合液D;

b2)称取13.5g的氯铂酸(H

b3)在室温条件下搅拌60min,然后加入还原剂甲酸钠(Pt:甲酸钠的摩尔比为1:6),保证Pt被完全还原;再通入惰性气氛排空30min,然后加热到温度90℃,保持该温度继续反应3h;待反应完冷却至室温,将反应产物经过沉降、过滤清洗、干燥研磨,即得到氧化物修饰碳载铂催化剂F(50% Pt/EC300J)。

图3为本对比例所制备催化剂的初始和3万次0.6-0.95V耐久后的循环伏安曲线(电化学活性比表面积ECSA)示意图;由图3可知,经历3万次的循环耐久测试后,对比例3制备催化剂的循环伏安曲线与初始相比,ECSA衰减率超过50%。

各实施例制得的催化剂BET比表面积和颗粒平均尺寸如表1所示:

表1

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 一种少量高度分散铱表面修饰的燃料电池碳载铂基抗反极催化剂及其制备方法与应用

- 一种用于燃料电池的金属氧化物复合碳载铂基催化剂及其制备方法