一种轴承钢水浸超声检测用试样的热处理工艺

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及轴承钢检测技术领域,具体涉及一种轴承钢水浸超声检测用试样的热处理工艺。

背景技术

高碳铬轴承钢是轴承行业中应用最广泛的钢种,主要用于制造各类轴承及部分高负荷机械零部件等。而轴承作为工业设备的关节,在使用过程中需要承受滚动接触应力和周期性的交变应力,要求其具有较高的强度、耐磨性与疲劳寿命,这也对加工工艺和材料提出了更高的要求。就轴承钢质量而言,主要是要求高的纯净度和良好的碳化物分布均匀性。轴承钢的纯净度主要指钢中的夹杂物控制水平。有研究表明,轴承钢的接触疲劳寿命主要与其表层的组织结构有关,特别与表层的非金属夹杂物的类型、尺寸、形状、分布和集聚状态有关,且与钢中非金属夹杂物的长度近似成反比关系。因此,轴承钢材中大型非金属夹杂物的评估与控制就显得尤为重要。

轴承钢水浸超声波检测通过利用材料本身或内部缺陷的声学性质对超声波传播的影响,可以非破坏性地探测材料内部和表面的各种缺陷,能客观全面地反映出材料中缺陷,尤其是对轴承钢中大型夹杂物的分布情况。与传统的金相法、无损提取等夹杂物检测方法相比,高频超声检测系统所检测的试样体积更大,可以更直观地反映钢中大型夹杂物的分布、数量、大小、位置等信息。

水浸超声检测具有频率高、波长短、检测精度高等特点,其回波信号中含有大量与缺陷性质相关的信息,但同时也非常容易受到各种干扰,尤其是被检测材料内部由散射中心(如颗粒的边界及其它微粒)产生的看似随机分布的回波,这些回波与缺陷反射回波有相似的频率分布特征,很难在频域中分离出来,为检测缺陷带来困难。因此,水浸超声检测用试样组织应完全细化、均匀化,以消除材料内部不均匀组织引起回拨干扰信号,保障检测结果的准确性。

现轴承钢水浸超声检测执行的标准主要有ASTM E588、SEP 1927、GB/T 38683以及GB/T 4162等,这些标准中大都要求试样在加工前进行热处理,使其晶粒度达到GB/T 6394或ASTM E112规定的5级或更细,以满足检测的灵敏度,但是现有的标准对试样热处理工艺没有明确规要求。从目前能查找到的资料来看,水浸超声检测的研究成果大都集中于检测参数的选择、设计与灵敏度分析等,如《金属棒材水浸聚焦超声检测技术研究》、《水浸超声检测的平面波频域快速成像算法》、《水层厚度对管道焊缝水浸超声检测灵敏度的影响》,部分学者聚焦于检验结果的分析,如《水浸超声检测在轴承钢纯净度评估中的应用》、《钢中夹杂物的高频水浸超声检测与评价方法研究》等,没有相应的轴承钢超声检测试样热处理的研究结果发表。中国发明专利申请CN112760461A提供一种钢材高频超声波检测试样的热处理方法,其以钢种的碳含量高低来划分热处理工艺,对试样的原始质量水平未做考虑,在实际应用中无法保证水浸超声检测对试样的质量要求,很难用以指导实际应用。

因此,需要探索并建立一种轴承钢水浸超声检测试样的热处理工艺。

发明内容

针对轴承钢水浸超声检测过程中,因材料内部不均匀组织引起回拨干扰信号的技术问题,本发明提供一种轴承钢水浸超声检测用试样的热处理工艺,能够有效改善轴承钢试样内部组织的均匀和一致性,减少水浸超声过程中回波干扰信号的产生,保障检测结果的准确性。

本发明技术方案如下:

一种轴承钢水浸超声检测用试样的热处理工艺,包括如下步骤:

(1)轴承钢取样检测碳化物不均匀性;

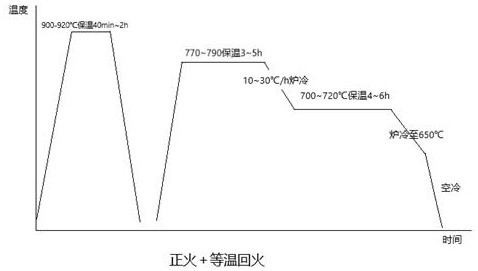

(2)根据检测结果,对轴承钢试样进行热处理,热处理工艺选自正火+等温退火工艺或往复球化退火工艺,其中正火+等温退火工艺为先将试样加热至900~920℃保温40min~2h,出炉后分散空冷,然后再将试样加热至770~790℃保温3~5h,以10~30℃/h随炉冷却至700~720℃,保温4~6h后随炉冷却至650℃,出炉并分散空冷;

往复球化退火工艺为先将轴承钢加热到770~780℃保温2~4h,以10~30℃/h冷却速度随炉冷却到690~710℃保温3~5h,再以30~50℃/h加热速度升温到770~780℃保温2~4h,以10~30℃/h冷却速度随炉冷却到690~710℃保温3~5h,随炉冷却至650℃,出炉并分散空冷。

进一步的,轴承钢为GCr15轴承钢。

进一步的,热处理后试样的碳化物带状小于2.5级、金属平均晶粒度达到5级以上。

进一步的,步骤(1)为对轴承钢取样后,进行碳化物带状检验。

进一步的,对于直径≤80mm、碳化物带状高于2.5级的轴承钢,采用正火+等温退火工艺进行热处理;

其中正火为将试样加热至900~920℃保温40~90min,出炉后分散空冷;

等温退火为将试样加热至770~790℃保温3~4h,以10~30℃/h随炉冷却至700~720℃,保温4~5h后随炉冷却至650℃,出炉并分散空冷。

进一步的,对于直径≤80mm、碳化物带状不高于2.5级的轴承钢,采用往复球化退火工艺进行热处理。

进一步的,对于80mm<直径≤150mm、碳化物带状高于3级的轴承钢,采用正火+等温退火工艺进行热处理;

其中正火为将试样加热至900~920℃保温90~120min,出炉后分散空冷;

等温退火为试样加热至770~790℃保温4~5h,以10~30℃/h随炉冷却至700~720℃,保温5~6h后随炉冷却至650℃,出炉并分散空冷。

进一步的,对于80mm<直径≤150mm、碳化物带状不高于3级的轴承钢,采用往复球化退火工艺进行热处理。

进一步的,碳化物不均匀性(碳化物带状)按照GB/T 18254规定测定。

进一步的,金属平均晶粒度按照GB/T 6394规定测定。

本发明的有益效果在于:

本发明针对不同质量水平的轴承钢,采取不同的热处理方法对水浸超声检测试样进行热处理,解决了检测标准中热处理工艺规定的模糊问题,同时保障了检测试样的组织均匀与一致性,避免在水浸超声检测时出现图像信号干扰,从而可以确保水浸超声检测的准确性和可靠性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明具体实施方式的正火+等温退火工艺示意图。

图2是本发明具体实施方式的往复球化退火工艺示意图。

图3是本发明实施例1中GCr15轴承钢棒材热处理后的带状碳化物检测照片一。

图4是本发明实施例1中GCr15轴承钢棒材热处理后的带状碳化物检测照片二。

图5是本发明实施例2中GCr15轴承钢棒材热处理后边缘位置的带状碳化物检测照片。

图6是本发明实施例2中GCr15轴承钢棒材热处理后半径位置的带状碳化物检测照片。

图7是本发明实施例2中GCr15轴承钢棒材热处理后心部位置的带状碳化物检测照片。

图8是本发明实施例2中GCr15轴承钢棒材热处理后的金相照片。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1

对直径为75mm的GCr15轴承钢棒材进行水浸超声检测前的试样热处理。

(1)按照GB/T 18254规定的方法,对轴承钢取样,检测轴承钢的碳化物不均匀性,检测结果为碳化物带状为3级。

(2)采用正火+等温退火工艺处理轴承钢,具体工艺如下:

①正火:将试样加热至905℃保温90min,出炉后分散空冷;

②等温退火:将试样加热至782℃保温4h,以10~30℃/h随炉冷却至703℃,保温5h后随炉冷却至650℃,出炉并分散空冷。

按照GB/T 18254规定的方法,对热处理后的试样进行碳化物不均匀性检测,检测结果为碳化物带状为2级。

按照GB/T 6394规定的方法,对热处理后的试样进行金属平均晶粒度检测,检测结果为6级。

实施例2

对直径为50mm的GCr15轴承钢棒材进行水浸超声检测前的试样热处理。

(1)按照GB/T 18254规定的方法,对轴承钢取样,检测轴承钢的碳化物不均匀性,检测结果为碳化物带状为3级。

(2)采用正火+等温退火工艺处理轴承钢,具体工艺如下:

①正火:将试样加热至905℃保温90min,出炉后分散空冷;

②等温退火:将试样加热至782℃保温4h,以10~30℃/h随炉冷却至703℃,保温5h后随炉冷却至650℃,出炉并分散空冷。

按照GB/T 18254规定的方法,对热处理后的试样进行碳化物不均匀性检测,检测结果为碳化物带状为2级。

按照GB/T 6394规定的方法,对热处理后的试样进行金属平均晶粒度检测,检测结果为6级。

实施例3

对直径为120mm的GCr15轴承钢棒材进行水浸超声检测前的试样热处理。

(1)按照GB/T 18254规定的方法,对轴承钢取样,检测轴承钢的碳化物不均匀性,检测结果为碳化物带状为3.5级。

(2)采用正火+等温退火工艺处理轴承钢,具体工艺如下:

①正火:将试样加热至915℃保温120min,出炉后分散空冷;

②等温退火:将试样加热至772℃保温5h,以10~30℃/h随炉冷却至716℃,保温6h后随炉冷却至650℃,出炉并分散空冷。

按照GB/T 18254规定的方法,对热处理后的试样进行碳化物不均匀性检测,检测结果为碳化物带状为2.5级。

按照GB/T 6394规定的方法,对热处理后的试样进行金属平均晶粒度检测,检测结果为5级。

实施例4

对直径为148mm的GCr15轴承钢棒材进行水浸超声检测前的试样热处理。

(1)按照GB/T 18254规定的方法,对轴承钢取样,检测轴承钢的碳化物不均匀性,检测结果为碳化物带状为3级。

(2)采用往复球化退火工艺处理轴承钢,具体工艺如下:

先将轴承钢加热到780℃保温2.5h,以10~30℃/h冷却速度随炉冷却到706℃保温3h,再以30~50℃/h加热速度升温到772℃保温3h,以10~30℃/h冷却速度随炉冷却到693℃保温5h,随炉冷却至650℃,出炉并分散空冷。

按照GB/T 18254规定的方法,对热处理后的试样进行碳化物不均匀性检测,检测结果为碳化物带状为2.5级。

按照GB/T 6394规定的方法,对热处理后的试样进行金属平均晶粒度检测,检测结果为5级。

实施例5

对直径为60mm的GCr15轴承钢棒材进行水浸超声检测前的试样热处理。

(1)按照GB/T 18254规定的方法,对轴承钢取样,检测轴承钢的碳化物不均匀性,检测结果为碳化物带状为2级。

(2)采用往复球化退火工艺处理轴承钢,具体工艺如下:

先将轴承钢加热到770℃保温3.5h,以10~30℃/h冷却速度随炉冷却到695℃保温5h,再以30~50℃/h加热速度升温到778℃保温2h,以10~30℃/h冷却速度随炉冷却到705℃保温3h,随炉冷却至650℃,出炉并分散空冷。

按照GB/T 18254规定的方法,对热处理后的试样进行碳化物不均匀性检测,检测结果为碳化物带状为2级。

按照GB/T 6394规定的方法,对热处理后的试样进行金属平均晶粒度检测,检测结果为5级。

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。