车辆框架结构构件组装和方法

文献发布时间:2023-06-19 09:29:07

本申请是申请号为201610083879.X、申请日为2016年02月06日、发明名称为“车辆框架结构构件组装和方法”的发明专利申请的分案申请。

本申请涉及于2015年2月9日提交的美国临时专利申请序列号62/114,046和于2015年11月24日提交的美国临时专利申请序列号62/259102,所述申请的全部内容以引用方式并入本文。

技术领域

本发明涉及车辆框架结构构件组装和方法。

背景技术

随着车辆制造商寻求新的方法来改进车辆框架的结构完整性同时维持和/或减少车辆框架的总重量,车辆框架及其构造越来越复杂。这些通常是竞争性问题。也就是说,增加车辆框架的结构完整性(例如,改进碰撞性能)通常涉及增加车辆框架的重量。相反地,减少车辆框架的重量必须谨慎地进行,以便避免不利地改变车辆框架的结构完整性。已知多种技术和方法用于改进车辆框架的完整性,并且这些技术和方法中的一些还涉及限制添加到车辆框架的重量的量。

具体地,用于车辆的当前批量生产结构设计由冲压金属主导,其中使用截面尺寸、材料规格和等级并且典型地使用点焊来实现性能要求。为了促进减重所支持的燃料经济性改进,需要新的概念来以合理价值实现基本减重。能够避免稀有轻量级材料的概念是优选的,具体地是保留与点焊和冲压金属有关的当前制造基础设施的那些观念。一种已知的对策是采用结构加强件。然而,这种结构加强件的材料的选择和/或使用这种结构加强件的设计的执行到目前为止是缺乏的。

发明内容

根据一个方面,一种车辆框架结构构件组件包括细长框架构件、加强构件和结构泡沫。加强构件邻近细长框架构件互补地布置。加强构件由塑性材料形成。结构泡沫附接到加强构件。

根据另一个方面,提供一种车辆框架结构构件组装方法。更具体地,根据一个方面,所述方法包括:将结构泡沫附接到加强构件,并且邻近细长框架构件互补地定位加强构件。加强构件由塑性材料形成。

根据又一个方面,一种车辆框架结构构件组件包括细长框架构件、纤维强化塑料加强构件和结构泡沫。纤维强化塑料加强构件邻近细长框架构件互补地定位,以用于加强细长框架构件。结构泡沫包覆模制到加强构件上。

根据再一个方面,一种内部加强件包括细长本体,所述细长本体包括与冠部相反定位的基部、沿着冠部延伸的支架以及沿着基部延伸的压缩构件。支架包括能平行于凹形框架结构的第一支腿定位的表面。压缩构件包括具有能平行于凹形框架结构的第二支腿定位的表面的第一壁。

根据另外一方面,一种车辆框架结构构件组件包括细长结构构件和定位在中空结构构件的中空腔室中的加强件。细长结构构件包括:凹形框架构件,所述凹形框架构件具有本体,所述本体具有从其延伸的第一支腿和第二支腿;以及内框架构件,所述内框架构件从第一支腿延伸到第二支腿。细长框架构件和内框架构件在其中限定中空腔室。加强件包括细长本体,所述细长本体具有与冠部相反定位的基部、沿着冠部延伸的支架以及沿着基部延伸的压缩构件。支架包括平行于凹形框架构件的第一支腿定位的表面。压缩构件包括表面平行于凹形框架构件的第二支腿定位的第一壁。车辆框架组件还包括定位在支架与第一支腿之间的第一粘合剂以及定位在第一壁与第二支腿之间的第二粘合剂。

附图说明

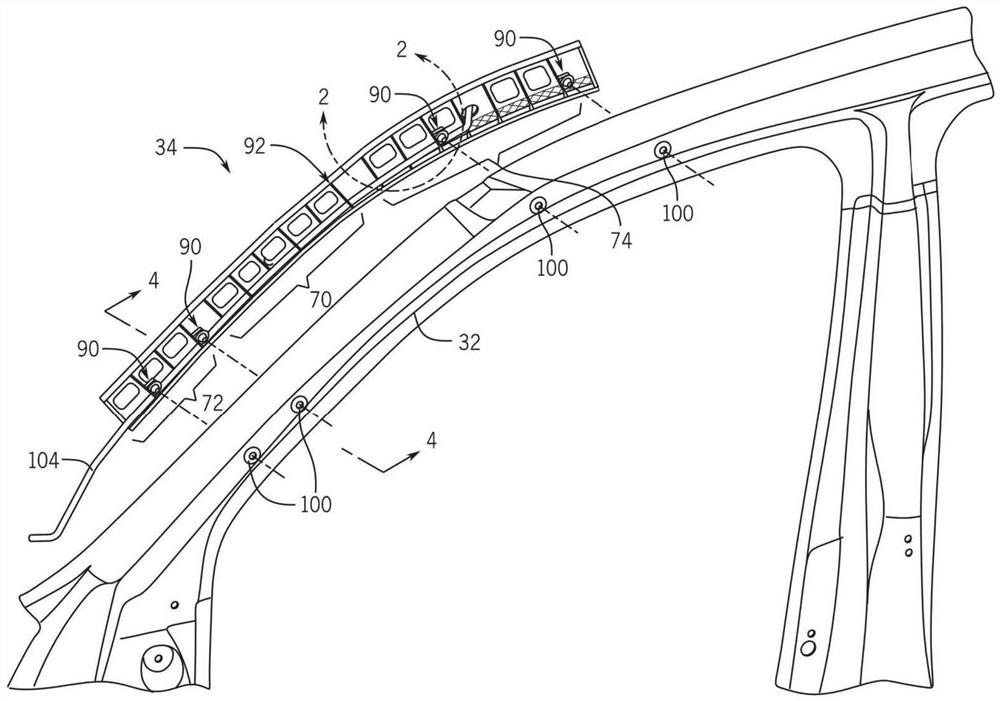

图1是根据示例性实施方案的车辆框架结构构件组件的局部分解透视图,所述车辆框架结构构件组件被示出为包括细长框架构件和准备好组装到细长框架构件上的加强构件。

图2是在图1的线2-2处截取的局部放大视图,示出从加强构件延伸以用于支撑附接夹和天窗排水管的夹持结构。

图3是图2中示出的部件的后侧透视图。

图4是沿着图1的线4-4截取的截面视图,但是被示出为处于其中内框架构件和外框架构件固定到细长框架构件的组装状态。

图5A至图5D是类似于图4的截面视图,但是示意性示出其中加强构件邻近细长框架构件互补地被定位并固定到其上的制造过程。

图6是展示根据示例性实施方案的车辆框架结构构件组装方法的过程流程图。

图7是已知的车辆框架结构构件组件的截面视图。

图8A是用于模制根据示例性实施方案的加强构件的注射模制工艺的示意图。

图8B是图8A的注射模制工艺的另一个示意图。

图9A是使用织物模制根据示例性实施方案的加强构件的模制工艺的示意图。

图9B是图9A的注射模制工艺的另一个示意图。

图10是注射模制工艺的示意图,示出定位在正被注射模制的加强构件的中心或中间处的进料浇口。

图11是示出根据示例性实施方案的与树脂进料浇口对准的加强构件的示意图。

图12是示出根据示例性实施方案的车辆框架结构构件组件的加强构件上的直径区域的示意图。

图13是示出根据示例性实施方案的相对于顺序树脂进料浇口布置的加强构件的示意图。

图14是类似于图4的截面视图,但是示出根据替代示例性实施方案的车辆框架结构框架组件。

图15A、图15B和图15C是根据各种示例性实施方案的内框架构件的示意图。

具体实施方式

图7展示总体上由参考数字10指示的已知的车辆框架结构构件组件。如由本领域技术人员将理解和认识的,所展示组件可以是A柱,并且具体地是沿着汽车挡风玻璃(未示出)设置的A柱的上部部分。组件10包括具有匹配凸缘12a、12b的外框架构件12,和具有匹配凸缘14a、14b的内框架构件14。如已知的,匹配凸缘12a、12b和14a、14b可以被点焊到彼此以形成闭合轮廓的结构构件组件10。组件10还包括内加劲材或加强件16,所述内加劲材或加强件16由具有匹配凸缘18a、18b的外加劲材构件18和具有凸缘20a、20b的内加劲材构件20构成。

如图所示,匹配凸缘18a可以被夹在外框架构件12的匹配凸缘12a与内框架构件14的匹配凸缘14a之间。同样地,匹配凸缘18b可以被夹在外框架构件12的匹配凸缘12b与内框架构件14的匹配凸缘14b之间。因此,如由本领域技术人员已知和理解的,匹配凸缘16a、16b可以与匹配凸缘12a、12b、14a、14b点焊在一起。如图所示,内加劲材构件20的凸缘20a、20b可以分别地焊接到外加劲材构件18的下部部分18c和上部部分18d。

外框架构件12、内框架构件14、外加劲材构件18以及内加劲材构件20大体上包括组件10的部件。这些部件各自典型地由金属诸、如钢或铝形成。常规地,这些部件是冲压金属件。为了提供所需的性能特性,这些部件倾向于由冲压钢形成并且具有相对厚的规格。例如,外框架构件12可以由具有0.65mm至0.75mm(例如0.7mm)规格的软钢形成,内框架构件14可以由具有1.8mm至2.33mm(例如1.8mm)规格的高级高强度钢(AHSS)板形成,外加劲材构件18可以由具有1.6mm至2.00mm(例如1.6mm)规格的超高强度钢(UHSS)板形成,并且内加劲材构件20可以由具有2.0mm至2.3mm(例如2.0mm)规格的AHSS板形成。

现参考图1至图4,其中所示内容是出于展示一个或多个示例性实施方案的目的,而不是出于限制所述一个或多个示例性实施方案的目的,根据示例性实施方案的车辆框架结构构件组件总体上由参考数字30指示。如图所示,组件10包括细长框架构件32(也称为凹形框架结构)和邻近细长框架构件32互补地布置的加强构件34。如图所示,组件30的细长框架构件32可以是A柱框架构件,其中加强构件34沿着A柱框架构件的上部部分或挡风玻璃部分设置(如图1中最佳地示出的)。在一个实施方案中,细长框架构件32可以类似于已知设计的加劲材构件18,然而由于将在下文中进一步详细描述的加强构件34的性能增强特性和/或组件30的各种结构优点,细长框架构件32可以具有减小规格的厚度。因此,细长框架构件32可以是冲压金属构件,诸如冲压钢或冲压铝构件。在示例性实施方案中,细长框架构件32通过热冲压具有硅酸铝涂层的高强度含硼钢来形成。具有AlSi涂层的这种钢的实例是以名称

如将在下文中进一步详细描述的,也可称为内部加强件的加强构件34具有可以由聚合物材料形成的细长本体34a。在一个实施方案中,加强构件34由纤维强化塑料形成,所述纤维强化塑料包含包封纤维材料的塑性基质材料。聚合物材料包括但不限于尼龙、聚酰胺、聚酯、聚丙烯、聚乙烯或其他聚合物材料。聚合物材料可以是填充或未填充的。例如,聚合物材料可填充有玻璃、碳或其他加强纤维。在另一个实例中,基质材料可以是尼龙和/或纤维材料可以是多根玻璃纤维。作为更具体的实例,基质材料可以是PA66或更好的尼龙和/或纤维材料可以不同长度来提供。在另一个具体实例中,基质材料的塑性组分可以是尼龙PPA(聚邻苯二甲酰胺)、尼龙PA9T(聚1,9-对苯二甲酰胺壬二胺、或具有相对高(诸如相对于尼龙PA66)的玻璃化转变温度(Tg)的一些其他尼龙。

另外,如图4中最佳地示出的,组件30可包括附接到加强构件34的结构泡沫36。结构泡沫36可以是热活化环氧泡沫。结构泡沫36可以包覆模制到加强构件34上,从而将结构泡沫36附接到加强构件34。在一个实施方案中,结构泡沫36是初始地包覆模制到加强构件34上并且随后被热活化从而膨胀并与加强构件34结合的热活化环氧泡沫。例如,结构泡沫36可以是当通过使用诸如在电泳漆(e-coat)或其他汽车/车辆涂漆炉操作中接收的热量来活化时具有可发泡特性的热活化环氧基树脂。具体地,当结构泡沫36被加热时,其会膨胀、交联并在结构上结合到邻近表面。优选制剂的实例是以下环氧基材料,所述环氧基材料可以包含聚合物改性剂,诸如以包括L-5204、L-5207、L-5214、L-5234、L-5235、L-5236、L-5237、L-5244、L-5505、L-5510、L-5520、L-5540、L-5573的名称从Michigan的Romeo的L&LProducts,Inc.可商购获得的乙烯共聚物或三元共聚物或它们的组合。这类材料能够展现出包括相对高的强度和刚度的性质,提升粘附性、硬度,并且赋予其他有价值的物理和化学特性和性质。在一个示例性实施方案中,结构泡沫是由L&L Products,Inc.以名称L-5520出售的可商购获得的材料、或等效材料。在另一个示例性实施方案中,结构泡沫是由L&LProducts,Inc.以名称L5505出售的可商购获得的材料、或等效材料。这后一示例性实施方案(即,使用L5505)与前一示例性实施方案(即,使用L5520)相比,能够赋予组件30更高的能量吸收特性和/或更高的峰值负荷限值。

组件30还可以包括具有匹配凸缘38a、38b的内框架构件38,所述匹配凸缘38a、38b与加强构件34的匹配凸缘32a、32b的内侧40、42匹配。如所展示实施方案中所示,结构泡沫36可以被插置在加强构件34与内框架构件38之间。任选地,内框架构件38可以被构造成与已知的组件10的内框架构件14相同或类似。组件30另外可以包括具有匹配凸缘44a、44b的外框架构件44,所述匹配凸缘44a、44b相对于内框架构件38的匹配凸缘38a、38b在加强构件34的相反侧上与加强构件34的匹配凸缘32a、32b的外侧46、48匹配。如图所示,外框架构件44可以被构造成与已知的组件10的外框架构件12相同或类似。

参考图15A、图15B和图15C,示出根据示例性实施方案的内框架构件的若干变型的局部示意图。这些变型中的每一个可应用于内框架构件38(或图14的内框架构件338)。具体地,图15A示出具有沿着凸缘38a设置的凹口38c的内框架构件38。在一个实施方案中,凹口38c相对于内框架构件38的纵向长度设置在内框架构件38的中点处或附近,以用于在内框架构件38的中点处或附近赋予内框架构件38变形区。如图所示,图15A的内框架构件38可以限定多个孔口,其在所展示实施方案中包括可以是饰件安装孔的细长孔口38d、38e、可以是安全带安装孔的圆形孔口38f以及可用于安装和定向侧帘式安全气囊(未示出)的孔口组38g。当然,可以提供更多或更少的孔口和/或任何所提供的孔口可以在形状、尺寸、功能等上有所改变。焊接位置W被示意性地示出为沿着凸缘38a和38b以间隔开的关系设置。具体地,在图15A中,焊接位置W沿着凸缘38a和38b等距地间隔开(即,邻近的焊接位置之间的间隔总体上恒定)。

图15B示出内框架构件38(或者图14的内框架构件338)的变型。具体地,图15B的内框架构件38并不包括凹口,并且包括相对于图15A的那些孔口重新布置和/或重新定位的孔口38d-38g。具体地,圆形孔口38f被移动以便位于细长孔口38d与38e之间。这种布置将变形区移动远离内框架构件的中点(例如,在图15B中稍微向左移动)。焊接位置W和其间的相对间隔在图15B中被示出为与图15A中示出的相同。

图15C示出内框架构件38(或者图14的内框架构件338)的另外的变型。具体地,在图15C中,内框架构件38同样并不包括凹口,并且包括相对于图15A和图15B的那些孔口重新布置和/或重新定位的孔口38d-38g。具体地,细长孔口38d被移动成更接近图15C中示出的左侧端,细长孔口38e被移动到内框架构件38的近似中点处,并且圆形孔口38f被移动成更接近图15C中示出的右侧端(即,圆形孔口38f在图15A与图15C之间可以位于相同位置)。此外,焊接位置W和其间的相对间隔在图15C中相对于图15A和图15B是不同的。具体地,在图15C的内框架构件38的中点处或附近未提供焊接位置。孔口38d-38g的定位和/或位于中心的焊接位置的缺少在不需要凹口(例如,图15A的凹口38c)的情况下在内框架构件38的中点处或附近赋予内框架构件38变形区。

当然,其他变型是可能的,并且前述内容仅作为非限制性实例提供,以显示凹口、孔口位置/定位和/或焊接位置/间隔可以变化,从而赋予内框架构件38上的所需位置(例如,在中心)变形区。应理解的是,其他凹口(包括其他尺寸的凹口和/或构型)、孔口、孔口位置和/或焊接位置可以用于赋予内框架构件38所需的变形特性。

如图4中最佳地示出,加强构件34包括与冠部58相反定位的基部50,54。具体地,基部50,54由下壁50和内壁54形成,内壁54延伸远离下壁50。下壁50抵靠细长框架构件32的下部部分52匹配,下部部分52和细长框架构件32的上部部分60一起将细长框架构件32形成为凹形框架结构,并且可替代地称为凹形框架结构的第一支腿和第二支腿。内壁54延伸远离细长框架构件32的下部部分52。加强构件34还包括:形成冠部的上壁58,所述上壁58抵靠细长框架构件32的上部部分60匹配;以及成角度的壁62,所述成角度的壁62从上壁58向下并且具体地是从内壁54相对于下壁52的远侧部分54a向下延伸到上壁58的外端58a。上壁58可以称为支架并且具有表面58b,所述表面58b能平行于也可称为第一支腿的上部部分60定位。如图所示,粘合剂64可插置在下壁50与细长框架构件32的下部部分52之间。同样地,粘合剂66可插置在上壁58与细长框架构件32的上部部分60之间。

粘合剂64和/或粘附剂66可具有一种组分或两种组分。合适的双组分粘合剂可以是室温固化或预固化的双组分环氧树脂粘合剂或聚氨酯粘合剂或(甲基)丙烯酸酯粘合剂。室温预固化的双组分环氧树脂粘合剂或聚氨酯粘合剂或(甲基)丙烯酸酯粘合剂可以是由两种组分组成的环氧树脂粘合剂或聚氨酯粘合剂或(甲基)丙烯酸酯粘合剂,这两种组分的混合引起组分之间的反应,由此实现至少一定程度的交联(“预固化”或“预交联”)。这类粘合剂在另外的固化步骤中能够例如在升高的温度下进一步地反应。这些粘合剂在第一阶段中可以具有所谓的预固化或预胶化,并且在升高的温度下具有热固化反应阶段。双组分环氧树脂粘合剂可以具有包含双酚A和/或双酚F的缩水甘油醚、二缩水甘油醚的树脂组分。此外,它们可以具有包含聚胺和/或多硫醇的硬化剂组分。这类双组分环氧树脂粘合剂能够在将两种组分混合之后在室温下快速固化,并且是本领域技术人员已知的。双组分聚氨酯粘合剂的一种组分可以具有多异氰酸酯(诸如以具有异氰酸酯基团的预聚物的形式)并且其第二种组分具有多元醇和/或聚胺。这类双组分聚氨酯粘合剂能够在将两种组分混合之后在室温下快速固化,并且是本领域技术人员已知的。双组分(甲基)丙烯酸酯粘合剂的一种组分可以具有丙烯酸和/或甲基丙烯酸和/或它们的酯。第二组分可以包含自由基形成剂,诸如过氧化物。这类双组分(甲基)丙烯酸酯粘合剂在将两种组分混合之后在室温下快速固化,并且是本领域技术人员已知的。

如由本领域技术人员已知的,室温固化的双组分粘合剂也可以在热量的影响下固化。这可以引起更快速的反应,并且因此使得直到因此产生的粘合剂结合能够承受力为止的时间段缩短。此外,热处理这种室温固化的双组分粘与不经历任何这种热处理的那些粘合剂相比能够产生更高的强度。

在一个示例性实施方案中,粘合剂64和/或粘合剂66也可以是热固化单组分环氧树脂粘合剂。示例性热固化单组分环氧树脂粘合剂可以包含至少一种环氧树脂以及至少一种可热活化催化剂或由升高的温度活化的用于环氧树脂的硬化剂B。加热这种单组分热固化单组分环氧树脂粘合剂引起交联。加热典型地在超过70℃的温度下进行。这种类型的示例性粘合剂包括从Switzerland的Sika Automotive AG公司的

如图所示,加强构件34的细长本体34a包括与冠部34c相反定位的基部34b。上壁58形成沿着冠部34c延伸的包括表面58a(图2)的支架,所述表面58a能平行于也可称为细长框架构件32的第一支腿的上部部分60定位。细长本体34a还包括第一侧34d,所述第一侧34d与第二侧34e相反定位。支架(即,上壁58)从第一侧34d向外延伸。

如图2中最佳地示出,压缩构件68沿着基部34b延伸。压缩构件68包括可称为压缩构件68的第一壁的下壁50,所述下壁50具有能平行于加强构件32的下部部分52定位的表面50a。下壁50从第二侧34e向外延伸。压缩构件68还包括可称为压缩构件68的第二壁的内壁54,以及在第一壁50与第二壁54之间延伸的能量吸收结构68a。在所展示实施方案中,能量吸收结构68a是由蜂巢图案的壁68b形成的蜂窝结构。

在所展示实施方案中,蜂窝结构68a可设置在下壁50与内壁54之间。有利地,蜂窝状结构68a在加强构件34中有效地分布压缩负荷。沿着加强构件34的纵向长度,形成蜂窝结构68a的壁68b的厚度或规格可以具有变化的壁厚。例如,参考图1,沿着中心部分70定位的蜂窝结构68a可以具有第一厚度,所述第一厚度相对于沿着侧翼部分72、74设置的蜂窝结构68a是不同或有所改变。以举例的方式,沿着中心部分70的蜂窝结构68a的壁厚可以是1.5mm,并且沿着侧翼部分72、74的蜂窝结构68a可以是2.0mm。将蜂窝结构68a布置成具有不同厚度可被策略地确定,以在沿着组件30的一个或多个所需位置处获得组件30的所需变形。

此外,如图4中最佳地示出,邻近由下壁50和内壁54所限定的尖端76或在尖端76处可以提供更大的截面积或厚度。这具有在加强构件34内沿着其纵向长度更好地定向长纤维(诸如玻璃纤维)的益处。因此,加强构件34在下壁50和内壁54处的构型厚得足以定向纤维,还包括提供用于注射模具浇口(未示出)的区域。更具体地,这种构型允许在注射模制工艺期间获得更加高度定向的流动而具有减小的剪应力。这增加了更长的纤维将与加强构件34的纵向长度平行(特别是在尖端76处或在尖端76附近)的可能性,参考图3,孔口、诸如凹陷或凹穴78可以在内壁54中限定在下边缘54a附近。如图所示,凹陷78可以具有“制冰格”构型。这些凹陷能够有助于提供变化的外廓,结构泡沫36可以在包覆模制步骤期间被包覆模到所述变化的外廓,在包覆模制步骤中,结构泡沫36被附接到加强构件34并且能够减少异常收缩或开裂的可能性。

也可称为多个加强件的多个间隔开的肋80可以沿着加强构件32的纵向长度分布。在所展示实施方案中,如图所示,肋80从成角度的壁62的两侧突起。此外,在所展示实施方案中,多个间隔开的孔口82可穿过成角度的壁62限定并且布置在间隔开的肋80之间。

在展示实施方案中,加强构件34另外包括朝向细长框架构件32延伸的夹持结构90、92。具体地,在所展示实施方案中,夹持结构90、92与间隔开的肋80一体形成并且可称为一体模制的夹持结构,然而这不是所要求的。夹持结构中的每一个可以是以下各项中的至少一项:排水管夹,所述排水管夹包括孔口,天窗排水管容纳在孔口中;和/或附接夹,所述附接夹提供具有孔口的附接凸缘,附接夹容纳在孔口中。例如,在所展示实施方案中,夹持结构90是提供具有限定在其中的孔口96的附接凸缘94的附接夹,附接夹98容纳在孔口96中。

如图所示,附接夹98可用于诸如在组装细长框架构件32和加强构件34期间至少暂时地固定加强构件34在细长框架构件32上的相对位置。更具体地,每个附接夹98可穿过相应附接凸缘94的相应孔口96被接收,随后穿过限定在细长框架构件32中的相应孔口100被接收。附接夹98的示例性功能是暂时地将加强构件34固定在细长框架构件32上的适当位置中,直到粘合剂64、66和/或结构泡沫36固化以将加强构件34永久地固定在细长框架构件32上的适当位置中为止。

夹持结构90另外是包括孔口102的排水管夹,天窗排水管104容纳在孔口102中。相比之下,夹持结构92仅仅是包括孔口(未示出)的排水管夹,天窗排水管104容纳在孔口中。尽管在所展示实施方案中未示出,但加强构件34可以包括仅仅是附接夹而不是排水管夹的夹持结构。

现参考图14,以截面示出根据替代示例性实施方案的车辆框架结构构件组件330。除了如在下文中指示的和/或在图14中示出的,组件330可以与上文中参考图1-4所描述的组件30相同或类似。更具体地,图14的组件330可以包括细长框架构件332以及邻近细长框架构件332互补地布置的加强构件334。除了图14中示出的形状上的变化之外,细长框架构件332可以如同图4的细长框架构件32。同样地,除了图14中示出的形状上的变化之外,加强构件334可以如同图4的加强构件34。尽管未示出,但加强构件334可包括如同图4的组件30的那些(例如,肋80和孔口82)的间隔开的肋和间隔开的肋孔口。另外,组件330可以包括如同结构泡沫36的结构泡沫336。具体地,结构泡沫336可以包覆模制到加强构件334上,以将结构泡沫336附接到加强构件334。

此外,组件330可以包括与图4的内框架构件38相同或类似的内框架构件338,并且可以包括外框架构件344。外框架构件344可以如同图4的外框架构件44,但是如图14中所示,外框架构件344可以具有不同的形状并且可以具有匹配凸缘344a,所述匹配凸缘344a被布置成与细长框架构件332的下部部分352重叠并且不与细长框架构件的凸缘332a或内框架构件338的凸缘338a直接匹配。细长框架构件332和外框架构件344的形状改变和/或凸缘344a重叠到细长框架构件332上的位置的变动明显地增加组件330的峰值力(即,组件330在其下将失效的力)并且明显地增加组件330的能量吸收。

现参考图5A至图5D和图6,现在将描述一种车辆框架结构构件组装方法。具体地,所述方法可与在上文中描述的车辆框架结构构件组件30一起使用,并且将参考所述组件30来描述,然而这不是所要求的并且可以使用其他车辆框架结构构件组件。在图6的方法中,在S200处,将结构泡沫36附接到可由塑性材料形成的加强构件34。在S200中将结构泡沫36附接到加强构件34可包括:将结构泡沫36包覆模制到加强构件34上。具体地,可将结构泡沫36包覆模制到加强构件34的内壁54上,并且可将结构泡沫36的至少一部分接收在限定在内壁54中的孔口78中。任选地,并且未在图6中示出,可将天窗排水管104附接到加强构件34。这可以包括将天窗排水管104安装在夹持结构90的孔口102中。

接着,在S202处,可邻近细长框架构件32互补地定位加强构件34。S202中的邻近细长框架构件32互补地定位加强构件34可包括:沿着细长框架构件32对准加强构件34。此外或可替代地,S202中的互补地定位加强构件34可包括:暂时地将加强构件34固定到细长框架构件32,如图5B中所示。

S202中的暂时地固定加强构件34可包括:将粘合剂64、66应用到加强构件34和细长框架构件32中的至少一个。具体地,并且如图5A中最佳地示出,粘合剂64、66可作为珠粒64a、64b、66a被应用。更确切地,可将珠粒64a、64b应用到细长框架构件32的下部部分52,并且可将珠粒66a应用到细长框架构件32的上部部分60。尽管在图5A中的图解中未示出,可替代地或此外,替代或除了将珠粒64a、64b、66a应用到细长框架构件32,可将粘合剂64、66的珠粒应用到加强构件34。

可替代地或此外,并且如图5B中所示,S202中的暂时地将加强构件34固定到细长框架构件32可包括:将加强构件34机械地紧固到细长框架构件32。例如,这可通过将附接夹98接收在细长框架构件32的孔口100中来实现。值得注意的是,如图5A和图5B中所示,附接的结构泡沫36保持处于非膨胀状态。

图6的方法另外可包括:S204处的安装外框架构件44,以及S206处的安装内框架构件38。S206处的安装外框架构件44可通过将外框架构件44的匹配凸缘44a、44b焊接到细长框架构件32的匹配凸缘32a、32b的外侧46、48来完成。S206处的安装内框架构件38可包括:将内框架构件38的匹配凸缘38a、38b焊接到细长框架构件32的匹配凸缘32a、32b的内侧40、42。图5C示出已安装的内框架构件38,并且继续示出处于非膨胀状态的结构泡沫36。一旦安装内框架构件38,就将结构泡沫36设置在结构构件34与内框架构件38之间。

接着,如在图6中的S208处所示,可加热结构泡沫36。如本文已描述的,结构泡沫36可以是膨胀并结合到其所接触的部件的热活化环氧泡沫。S208中的加热结构泡沫引起结构泡沫36完全填充加强构件34与内框架构件38之间的间隙距离,如图5D中所示。此外,当固化时,结构泡沫36结合到加强构件34和内框架构件38,从而将加强构件34和内框架构件38固定在一起。S208中的加热结构泡沫另外可包括:加热粘合剂64、66,这可具有使粘合剂64、66固化的效果。在一个实施方案中,S208中的加热在涂漆炉过程期间发生,在所述涂漆炉过程中,车辆或至少车辆框架具有应用到其上的涂漆,所述涂漆随后如由本领域技术人员已知和理解地在涂漆炉中被加热。

有利地,通过夹子98暂时地将加强构件34附接到细长框架构件32允许加强构件34的相对定位保持不变,直到结构泡沫36和/或粘合剂64、66完全固化为止。同样有利地,膨胀结构泡沫36允许管理复杂的间隙状况(即,允许更大的公差变化)。前述组件30和方法的另外优点包括利用重量相对较轻的零件(诸如复合加强构件34)来替代已知组件10的较重的冲压金属零件。另外,相对于冲压零件,可对注射模制零件进行更多调谐。然而,所实现的另外的优点在于:剩余的冲件的规格厚度可相对于图7的已知组件10减小。例如,细长框架构件32可由具有约1mm规格厚度的UHSS板形成,内框架构件38可由具有约1.22mm规格厚度的AHSS板形成,和/或外框架构件44可由具有约0.7mm规格厚度的软钢形成,然而可以使用替代的材料和/或规格厚度。

提供了制造加强构件34的说明性方法。尽管是关于玻璃纤维来描述,但纤维不限于此并且可以是不同的纤维或一种或多种类型的纤维的混合物。

在非限制性实例中,加强构件34可以通过注射模制工艺制成,其中使用包含玻璃纤维的预配混树脂粒料。粒料中的玻璃纤维具有1mm至20mm的平均长度。在另一个非限制性实例中,粒料中的玻璃纤维具有10mm至15mm的平均长度。在另一个非限制性实例中,玻璃纤维具有约1mm至3mm的平均长度。在非限制性实例中,所得加强构件34中的玻璃纤维具有0.1mm至约3mm的平均长度。在另一个非限制性实例中,所得加强构件34中的玻璃纤维具有0.1mm至0.5mm或0.5mm至1.5mm的平均长度。

在非限制性实例中,如图8A和图8B中所示,加强构件34可以通过在线配混注射模制工艺制成,其中玻璃纤维与树脂粒料分开馈送。例如,如示意性地示出,在图8A中,玻璃纤维可在110处馈送并且树脂粒料可在112处馈送,并且在图8B中,玻璃纤维可在114处馈送并且树脂粒料可在116处馈送。在非限制性实例中,馈送到工艺的玻璃纤维具有约40mm至约50mm的平均长度。在非限制性实例中,所得加强构件34中的玻璃纤维具有5mm至15mm的平均长度。在另一个非限制性实例中,粒料可包含玻璃纤维。

在非限制性实例中,如图9A和图9B中所示,织物118或120可在注射树脂材料和玻璃纤维之前设置在模具中。织物118或120可包括但不限于玻璃纤维、碳纤维、芳族聚酰胺纤维或它们的混合物。织物可以是连续的,并且可以沿零件的基本上整个长度和/或宽度延伸。在非限制性实例中,织物具有0.05mm至6.0mm的厚度。织物118或120被放置在模具中,并且在注射模具的闭合期间成形。随后树脂(具有或不具有玻璃纤维)被注射在模具中以制成加强构件34或334。

典型地,如图10中所示,用于产生注射模制零件124的进料浇口122定位在零件124的中心或中间处,以使得树脂能够向外朝向末端流动。在非限制性实例中,如图11中所示,加强构件34(或者可替代地,加强构件334)是通过将树脂进料浇口126定位在加强构件34的细长本体的一端或一侧128处来产生。

例如,另外参考图12,加强构件34可设置有沿着加强构件34的长度延伸的大直径“D”(例如,加强构件34可具有形成具有略微弯曲形状的加强构件的大曲率半径),所述大直径与进料浇口126平行或同轴或者与进料浇口126至少基本上平行或基本上同轴。直径D被设定尺寸以保持纤维长度和纤维取向,并且可与浇口正对。在非限制性实例中,直径D是约1-7mm。在另一个非限制性实例中,直径D是约4-5mm。直径D可以是与用于将树脂馈送到模具的浇口相同的尺寸、所述浇口的尺寸的75%、或者所述浇口的尺寸的50%。在非限制性实例中,如图4中最佳地示出,直径D是通过下壁50和内壁56相交所形成的尖端76。这类布置提供树脂进料浇口与直径D之间的重叠,这允许避免纤维经受剪应力和弯曲应力(或者至少减少其发生)。换句话说,使注射流浇口方向与尖端76对准基本上并不中断注射树脂的流动,从而最大化最终的纤维特性。

在另一个非限制性实例中,如图13中所示,加强构件34(或者可替代地,加强构件334)是通过将至少两个树脂进料浇口130、132沿着加强构件34定位并且顺序地操作所述至少两个树脂进料浇口130、132来产生。具体地,并且仅仅作为非限制性实例,可首先将进料浇口130打开以开始从一侧128填充模具并形成加强构件34,并且随后(例如,当加强构件部分地形成时)可以顺序地打开进料浇口132。在一个非限制性实例中,进料浇口132在加强构件34至少形成25%之后打开。在另一个非限制性实例中,进料浇口132在加强构件34至少形成33%之后打开。在另外的非限制性实例中,进料浇口132在加强构件34接近或至少形成50%之后打开。

应理解的是,可以合意地将各种上文公开的和其他的特征和功能或替代物或它们的变型组合到许多其他不同的系统或应用中。此外,本领域技术人员随后可以做出本文中目前未能预见或未预料到的各种替代、修改、变化或改进,而这些也旨在由所附权利要求书涵盖。

- 车辆框架结构构件组装和方法

- 车辆框架结构构件组装和方法