设备管理方法、装置、系统和存储介质

文献发布时间:2023-06-19 09:41:38

技术领域

本申请涉及人工智能领域,特别涉及设备管理方法、装置、系统和存储介质。

背景技术

很多公司采用某些生产效率指标(如整体设备效率(OEE,Overall EquipmentEfficiency),等)来监控生产设备的生产力和效率。生产效率指标一般根据多个输入参数计算得到,例如,生产现场的生产设备的运行参数,生产设备的配置数据、生产计划数据等。用户可以使用生产效率指标评估生产线的健康状况,并指导生产管理。目前传统的方法中,生产效率指标是在生产周期结束后进行计算。即使有任何可能影响生产过程并造成损失的潜在不合理因素,也只能在生产周期完成后才能通过生产效率指标的计算检测到不合理因素的存在,并且难以从众多输入参数中确定导致生产效率指标劣化的参数。

技术内容

有鉴于此,本申请实施例提供了设备管理方法、装置、系统和存储介质,来解决降低生产效率的因素发现不及时、以及难以定位的技术问题。

本申请实施例提供了设备管理方法,该方法包括:

获取一生产设备集合的历史生产数据,生产设备集合包括一个或多个生产设备;历史生产数据包括多个数据集合,每个数据集合包括与生产设备集合在一时间段内的运行情况有关的多个因子的值;

利用历史生产数据训练一复合模型中的多个部件模型,各部件模型的输出因子与输入因子为多个因子中具有预设的父子关系的因子,其中,复合模型的输出因子为生产设备集合的生产效率指标,复合模型包括至少两层,相邻两层中,第一层的一部件模型的输出因子是第二层的一个或多个部件模型的输入因子;

获取生产设备集合的当前生产数据,当前生产数据包括第一因子的当前值,第一因子为多个因子中的一个或多个因子;

将一个或多个第一因子的当前值输入复合模型,利用复合模型得到第二因子的调整值,第二因子为多个因子中的一个或多个因子,第二因子的调整值是,使生产效率指标的预测值满足预设条件时,一个或多个因子的值;及

将一个或多个第二因子的调整值提供给与生产设备集合有关的设备。

可见,通过利用历史生产数据训练得到多层的复合模型,使得复合模型能够准确地描述大量因子与生产效率指标的关系;利用该复合模型,可以从当前生产数据识别出需要调整的因子,并给出用于优化当前生产效率指标的参数调整建议,从而提高生产设备的生产力和性能。

本申请还提供了设备管理系统,可以包括:数据存储设备和设备管理装置;其中,

数据存储设备用于:

存储一生产设备集合的历史生产数据,生产设备集合包括一个或多个生产设备;历史生产数据包括多个数据集合,每个数据集合包括与生产设备集合在一时间段内的运行情况有关的多个因子的值;及

存储生产设备集合的当前生产数据,当前生产数据包括第一因子的当前值,第一因子为多个因子中一个或多个因子;

设备管理装置用于:

根据预设的多个因子的父子关系创建复合模型,复合模型输出因子为生产设备集合的生产效率指标,复合模型包括至少两层部件模型,相邻两层中,第一层的一部件模型的输出因子是第二层的一个或多个部件模型的输入因子,各部件模型的输出因子与输入因子为多个因子中具有预设的父子关系的因子;

利用历史生产数据训练复合模型中的各部件模型;

将当前生产数据中的一个或多个第一因子的值输入复合模型,利用复合模型得到第二因子的调整值,第二因子为多个因子中一个或多个因子,第二因子的调整值是,使生产效率指标的预测值满足预设条件时,一个或多个因子的值;及

将一个或多个第二因子的调整值提供给与生产设备集合有关的设备。

可见,各实施例的设备管理系统通过利用历史生产数据训练得到多层的复合模型,使得复合模型能够准确地描述大量因子与生产效率指标的关系;利用该复合模型,可以从当前生产数据识别出需要调整的因子,并给出用于优化当前生产效率指标的参数调整建议,从而提高生产设备的生产力和性能。

本申请还提供了设备管理装置,包括:

模型训练模块,用于获取一生产设备集合的历史生产数据,生产设备集合包括一个或多个生产设备;历史生产数据包括多个数据集合,每个数据集合包括与生产设备集合在一时间段内的运行情况有关的多个因子的值;利用历史生产数据训练一复合模型中的多个部件模型,各部件模型的输出因子与输入因子为多个因子中具有预设的父子关系的因子,其中,复合模型的输出因子为生产设备集合的生产效率指标,复合模型包括至少两层,相邻两层中,第一层的一部件模型的输出因子是第二层的一个或多个部件模型的输入因子;

生产调整模块,用于获取生产设备集合的当前生产数据,当前生产数据包括第一因子的当前值,第一因子为多个因子中一个或多个因子;将一个或多个第一因子的当前值输入复合模型,利用复合模型得到第二因子的调整值,第二因子为多个因子中一个或多个因子,第二因子的调整值是,使生产效率指标的预测值满足预设条件时,一个或多个因子的值;及

反馈模块,用于将一个或多个第二因子的调整值提供给与生产设备集合有关的终端设备。

在一实施方式中,本申请还提供了设备管理装置,包括:处理器和存储器;

存储器中存储有可被处理器执行的应用程序,用于使得处理器执行本申请各实施例的方法。

可见,各实施例的设备管理装置能够实现各实施例的设备管理方法,从而提高生产设备的生产力和性能。

本申请还提供了计算机可读存储介质,存储有计算机可读指令,指令可以由处理器执行以实现本申请各实施例的方法。

因此,各实施例的计算机可读存储介质,其中的指令能够使处理器实现各实施例的设备管理方法,从而提高生产设备的生产力和性能。

附图说明

下面将通过参照附图详细描述本申请的优选实施例,使本领域的普通技术人员更清楚本申请的上述及其它特征和优点,附图中:

图1A、1B为本申请实施例的应用场景示意图;

图2为本申请实施例的管理设备的示意图;

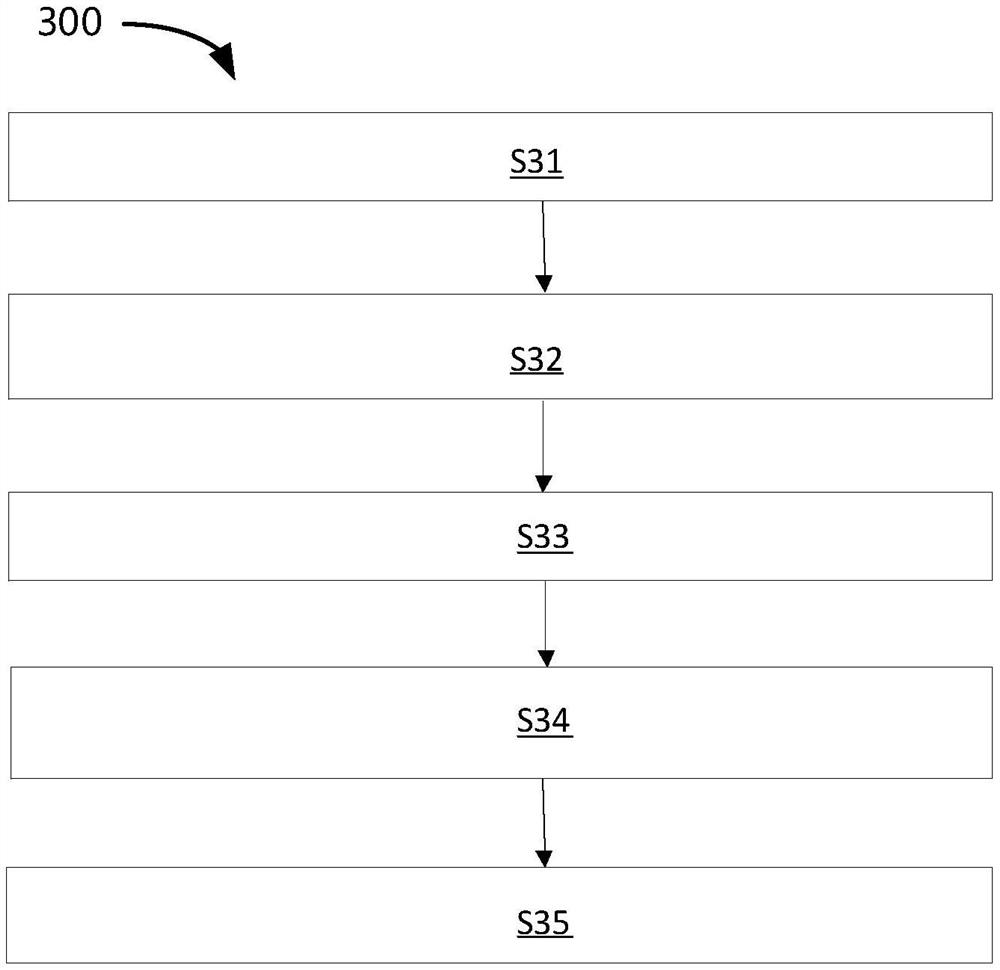

图3为本申请实施例的设备管理方法的流程图;

图4为本申请实施例的复合模型的示意图;

图5为本申请实施例的训练部件模型的方法流程图;

图6为本申请实施例中利用复合模型获得参数调整建议的方法流程图;

图7为本申请实施例的设备管理方法的流程图;

图8为本申请实施例中用于实现部件模型的BP神经网络模型的示意图;

图9为本申请实施例中在复合模型中添加新因子的训练方法流程图;

图10为本申请实施例的生产参数动态调整的示意图。

具体实施方式

为了使本申请的技术方案及优点更加清楚明白,以下结合附图及实施方式,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以阐述性说明本申请,并不用于限定本申请的保护范围。

为了描述上的简洁和直观,下文通过描述若干代表性的实施方式来对本申请的方案进行阐述。实施方式中大量的细节仅用于帮助理解本申请的方案。但是很明显,本申请的技术方案实现时可以不局限于这些细节。为了避免不必要地模糊了本申请的方案,一些实施方式没有进行细致地描述,而是仅给出了框架。下文中,“包括”是指“包括但不限于”,“根据……”是指“至少根据……,但不限于仅根据……”。本文中采用“第一”、“第二”……,仅仅为了方便指代,不具有任何实质含义。针对同一种对象,第一对象、第二对象、第三对象等,在各实施例中,可以是相同的对象,也可以是不同的对象。

本申请各实施例采用机器学习方法,利用生产设备集合的历史生产数据训练机器学习模型,得到从各输入参数到中间结果再到生产效率指标的分层模型,利用该分层模型可以快速识别出当前各输入参数中造成生产效率指标较低的瓶颈所在,并给出调整建议,从而使生产设备集合的生产效率保持在稳定、较佳的水平。

各实施例的设备管理方法可以应用在各种以机器为核心的生产场景(例如,使用单个生产设备的生产场景、使用多种设备或生产线的单个工厂,等)。该设备管理方法可以由各种设备来执行(例如,生产企业使用的计算设备、第三方的生产管理平台,等)。

一些实施例中,生产企业采用各实施例的方法对其生产设备进行管理。图1A为本申请一些实施例的应用场景示意图。如图1A所示,应用场景100包括管理设备110、数据库114、生产设备16、采集设备15、配置设备17。其中,管理设备110实现各实施例的设备管理方法。

生产设备16是需要作为一个整体来进行生产效率评估的一个或多个设备,后文中也称为生产设备集合。生产设备16可以包括企业在生产中所需要的各种用于制造或者加工的机械、装置、仪器和设施等。生产设备16还可以包括使用硬件设施进行生产活动时需要的其它的辅助要素,如软件(生产设备的控制系统,等)、劳动力(操作员、质检员,等)、原料供给有关的要素、产品输出有关的要素,等。不同企业的生产设备16可以具有不同的数量、种类、型号、配置参数、劳动力配置,等。

采集设备15是可以获得生产设备16的运行数据的设备。当生产设备16包括多个设备时,采集设备15可以是多个采集设备的集合。采集设备15可以通过一个或多个可以自动获得生产数据的感应设备获得生产设备16的运行数据。感应设备可以是与生产设备16相连的、或设置在生产设备16附近的设备,例如各种传感器,或信号接收器(如射频读写器,等),或读码器等。例如,采集设备15通过电流传感器获得生产设备16的工作状态,通过转速传感器获得生产设备16的发动机的运转情况,通过射频读写器或读码器获得生产设备16关于原料输入、产品输出、流水线运行等的情况,等。

配置设备17中记录有生产设备16有关的各种配置参数,还可以记录人工输入的生产设备16有关的生产情况数据。配置设备17中记录的各种参数包括,但不限于,生产设备16相关的参数(如计划运行时间、设备实际运行时间、意外故障(unexpected failure)、故障时间、生产小时数(Production Hours)、停机时间(Downtime)、速度损失(Speed Loss)等),产品相关的参数(如报废(Scraps)、合格品率,等),以及为了生产设备16的生产活动设置的劳动力的参数(如劳动力数量、劳动力变化(labor change)、人员交替情况,等),等。配置设备17可以包括一个或多个计算设备,例如用于进行数据管理的设备、管理人员使用的终端设备,如PC、智能手机,等。

数据库114可以是独立的存储设备,也可以是管理设备110或者配置设备17中的存储设备。数据库114可以存储生产设备16的历史生产数据,即过去的某些时期内与生产设备16的生产情况相关的数据。这些数据可以是来源于采集设备15或配置设备17的数据、手工输入的数据、或其它数据管理系统(例如企业资源计划(Enterprise Resource Planning)系统,等)中存放的数据,等。

管理设备110可以利用生产设备16的历史生产数据训练该生产设备16对应的复合模型,该复合模型用于预测生产设备16的某种生产效率指标;利用该复合模型对生产设备16的当前生产数据进行分析,并给出调整建议。调整建议可以包括一个或多个参数的建议值(也称为调整值)。管理设备110可以是独立的设备,也可以是配置设备17中的一个部件。管理设备110可以通过各种有线或无线的方式与其它设备进行通信。各种有线或无线的方式可以包括电缆直连的方式、蓝牙、红外等无线的直连方式,还有通过局域网、互联网设备等的间接连接方式,等。

如图1A所示,管理设备110可以包括模型训练模块112、生产调整模块116和反馈模块118。模型训练模块112利用数据库114中的历史生产数据训练复合模型中的多个部件模型。生产调整模块116利用训练得到的复合模型对采集设备15和配置设备17提供的当前生产数据进行分析,并给出参数调整建议。反馈模块118将参数调整建议提供给与生产设备16有关的设备,用于调整生产设备16的运行情况。接收参数调整建议的设备可以是设置在生产现场的设备、配置设备17、或者企业管理人员使用的终端设备(如PC、手机,等),等。参数调整建议包括对生产的结果产生影响的任何参数的调整建议,例如,可以包括生产设备的运行参数的调整建议,也可以包括对相关设施及劳动力的调整建议,等。

一些实施例中,网络平台采用各实施例的方法对接入该平台的各生产企业的生产设备提供管理服务。图1B为本申请另一些实施例的应用场景示意图。如图1B所示,应用场景101包括物联网(IoT)平台140、网络130,以及多个工厂121~12N。其中,IoT平台140实现各实施例的设备管理方法。

IoT平台140是存储和维护多个工厂的生产数据的系统。IoT平台140通过网络130与多个企业,例如工厂121~12N,的设备进行通信。

工厂121~12N包括各自的生产设备161~16N、采集设备151~15N,以及配置设备171~17N。生产设备161~16N、采集设备151~15N,以及配置设备171~17N分别与图1A所示的生产设备16、采集设备15、配置设备17类似。采集设备151~15N和配置设备171~17N均被配置为通过网络130将数据提交到IoT平台140。

IoT平台140包括管理设备110、数据库114。

数据库114通过网络130获取工厂121~12N在不同时段的生产数据、管理配置,等。例如,数据库114存储一生产设备集合的历史生产数据,生产设备集合包括一个或多个生产设备;历史生产数据包括多个数据集合,每个数据集合包括与生产设备集合在一时间段内的运行情况有关的多个因子的值;及存储生产设备集合的当前生产数据,当前生产数据包括第一因子的当前值。其中,第一因子是指上述多个因子中一个或多个因子。

管理设备110分别针对各工厂121~12N创建复合模型,分别为各工厂121~12N提供参数调整建议。管理设备110根据预设的多个因子的父子关系创建复合模型,复合模型输出因子为生产设备集合的生产效率指标。该复合模型为层状模型。复合模型包括至少两层部件模型,相邻两层中,第一层的一部件模型的输出因子是第二层的一个或多个部件模型的输入因子。

管理设备110利用历史生产数据训练复合模型中的各部件模型。

管理设备110将当前生产数据中的第一因子的当前值输入复合模型,利用复合模型得到第二因子的调整值。其中,第二因子是指上述多个因子中一个或多个因子,第二因子的调整值是,使生产效率指标的预测值满足预设条件时,一个或多个因子的值。

管理设备110将第二因子的调整值提供给与上述生产设备集合有关的设备。

一些实施例中,IoT平台140还包括数据采集设备(未示出)。数据采集设备获取生产设备的运行情况相关的数据以生成多个因子的值,并将多个因子的值存储到数据存储设备中。数据采集设备通过一个或多个与生产设备连接的、或设置在生产设备的附近的第一设备(如采集设备151~15N,等)获取生产设备的运行数据,或者接收第二设备(如配置设备171~17N,等)发送的生产设备的配置数据,或者从第三设备(如运行某种数据管理系统的设备,等)读取生产设备的运行数据和配置数据。

各实施例中,管理设备110可以由硬件实现,例如,模型训练模块112、生产调整模块116和反馈模块118可以为由硬件电路实现的硬件模块。管理设备110也可以由软件配置的硬件来实现。图2为本申请实施例的管理设备的示意图。如图2所示,管理设备110包括处理器202、存储器206,及网络接口204,各部件通过互联机构208通信。

网络接口204用于实现管理设备110与其它设备的通信。网络接口204可以是支持任意或多种通信协议的通信接口设备。

处理器202包括一个或多个单核或多核的处理器。处理器202通过执行存储器206中存储的计算机可读指令来完成各指令对应的操作。

存储器206包括操作系统210、网络通信模块211,及设备管理模块213。设备管理模块213由计算机可读指令实现。设备管理模块213包括模型训练模块212、生产调整模块216和反馈模块218。模型训练模块212、生产调整模块216和反馈模块218对应的计算机可读指令使处理器202实现各实施例中对应上述模型训练模块112、生产调整模块116和反馈模块118的功能。

图3为本申请实施例的设备管理方法的流程图。该方法300由管理设备110执行。该方法300包括以下步骤。

S31,获取一生产设备集合的历史生产数据。

上述生产设备集合包括一个或多个生产设备。

上述历史生产数据包括多个数据集合。每个数据集合包括与生产设备集合在一时间段内的运行情况有关的多个因子的值。例如,不同的数据集合可以对应不同时间段内的该多个因子的值,如,过去的一段时期内每天或者每个生产周期中,多个因子的值,等。这里所说的多个因子包括生产设备的运行参数、配置数据等。运行参数是指各生产设备运行时通过测量或感应得到的各种机器参数,例如通过传感器或RFID读取器、读码器等获得的各生产设备的电流、电压、电机运转速度、原料投放量、成品输出量、工作持续时间,等。配置数据是指配置的生产计划、人员及配套设施相关的参数、设备的故障情况、产品的合格率、废品率,等。

S32,利用历史生产数据训练一复合模型中的多个部件模型,各部件模型的输出因子与输入因子为多个因子中具有预设的父子关系的因子。

预设的父子关系用于描述对一因子(也称为父因子)的值有可能产生影响的一个或多个其它因子(也称为子因子)。父子关系可以根据实际情况和经验确定。预设的父子关系可以比较宽泛,即,对于一个父因子,父子关系可能包括不确定是否会对父因子造成影响的子因子。在后续训练过程中,部件模型可以识别出这些非必要的子因子,并将其从父子关系中剔除。对于不同的生产设备集合,其涉及的因子集合可能不同,因此,其训练过程可以采用不同的预设的父子关系。

根据预设的父子关系,可以获得各部件模型组合而成的复合模型的结构。如图4所示,一实施例的复合模型400包括至少两层,每层包括一个或多个部件模型。相邻两层中,第一层的一部件模型的输出因子是第二层的一个或多个部件模型的输入因子。复合模型400的输出因子40为生产设备集合的生产效率指标。例如,如图4所示,复合模型400包括n层,即层41、42、43,…,4n。层41包括部件模型410,其输入因子为4A、4B、4C;层42包括部件模型421、422、423;层43包括部件模型431、432、433、434、435、436,等。相邻的两层,例如层42和层43中,层43的部件模型431、432、433的输出因子4A1、4A2、4A3为层42的部件模型421的输入因子,部件模型432、433的输出因子4A2、4A3也是层42的部件模型422的输入因子,层43的部件模型435、436的输出因子4Bn、4C1是层42的部件模型423的输入因子,等。

本文中,为了方便描述,也将输出因子为生产效率指标的部件模型所属的层称为顶层;将相邻两层中,接近顶层模型的层称为上层,远离顶层模型的层称为下层;将各层中离顶层最远的层称为底层。将复合模型涉及的所有因子中,除各部件模型的输出因子之外的因子,称为复合模型的输入因子。

一些实施例中,历史生产数据包括经过标记的数据,即,这些数据可以不仅包括从生产设备集合或配置设备获得的机器数据和配置数据,还可以包括标记出的各部件模型的输出因子(后文简称为中间因子)的值。利用这些标记的数据训练各部件模型,可以采用各种监督式的机器学习方法。另一些实施例中,历史生产数据还可以包括一些未经过标记的数据,即,这些数据可以仅包括从生产设备集合或配置设备获得的机器数据和配置数据,而不包括父因子的值。可以利用标记数据和未标记数据训练各部件模型,例如,采用各种半监督式的机器学习方法。

S33,获取生产设备集合的当前生产数据。

当前生产数据包括第一因子的当前值。第一因子是上述多个因子中的一个或多个因子。

管理设备110从采集设备15和配置设备17或数据库114获得该生产设备集合的当前生产数据,例如当前的生产计划、设备的配置参数、当前的生产设备的机器参数等,从中得到第一因子的当前值。

S34,将第一因子的当前值输入复合模型,利用复合模型得到第二因子的调整值。第二因子是上述多个因子中一个或多个因子。

第二因子的调整值是,使生产效率指标的预测值满足预设条件时,一个或多个因子的值。也即,利用第二因子的调整值替换第一因子中相同因子的当前值之后,将得到的一组因子的值输入复合模型,可以使得复合模型输出的生产效率指标的预测值满足预设条件。

预设条件是预先设定的生产效率指标的调整目标。例如,预设条件包括,使生产效率指标的预测值,大于生产效率指标的当前值(即,将第一因子的当前值输入复合模型时,复合模型输出的生产效率指标的预测值),或落入根据历史生产数据得到的生产效率指标的最优值所在的范围,或达到当前条件下的生产效率指标的最优值(即,仅对第一因子中部分因子的当前值进行调整,所能够达到的生产效率指标的最优值),等。

第二因子与第一因子,可以完全相同,或者具有部分相同的因子,也可以是完全不同的两组因子。。例如,当输入的第一因子为复合模型所需的所有输入因子(即上述复合模型涉及的多个因子中除各部件模型的输出因子之外的因子)时,第二因子可以是需要调整的一个或多个因子;当输入的第一因子为复合模型所需的输入因子中的部分因子时,一个或多个第二因子可以包括输入因子中与第一因子不同的因子,等。

S35,将第二因子的调整值提供给与生产设备集合有关的设备。

一些实施例中,直接将调整值反馈给预设的设备。一些实施例中,在调整值满足某种预设条件时,向预设设备发送告警信号;或者在收到设备的请求时,再将调整值提供给请求的设备。如前,接收告警和/或调整值的设备是一个或多个设备,例如设置在生产现场的告警设备,设置在生产现场的数据显示设备,与生产设备的控制器(如PRC,等)相连的、调整生产设备的运行参数的设备,运行某种企业管理系统的设备,生产设备管理人员使用的终端,等。

本申请实施例通过利用历史生产数据训练得到多层的复合模型,使得复合模型能够准确地描述大量因子与生产效率指标的关系;利用该复合模型,可以从当前生产数据识别出需要调整的因子,并给出用于优化当前生产效率指标的参数调整建议,从而提高生产设备的生产力和性能。

图5为本申请实施例的训练部件模型的方法流程图。如图5所示,该方法500包括以下步骤。

S51,通过利用历史生产数据对第一部件模型进行训练,获得使复合模型的输出值满足预设条件的第一部件模型的第一输入因子的模型参数。

S52,对于输出因子为第一输入因子的第二部件模型,利用历史生产数据和第一输入因子的模型参数对第二部件模型进行训练,获得第二部件模型的第二输入因子的模型参数。

模型参数是指,模型的各输入因子、输出因子中的两个或多个因子之间的关系,或其中各因子的值的范围,这些模型参数的集合即构成了该模型。部件模型的模型参数包括,但不限于,以下中的一个或多个:该部件模型的输入因子与输出因子之间的关系(例如,通过某种算法拟合的线性或非线性函数关系,等),该部件模型的多个输入因子之间的关系(例如,多个输入因子之间的配比关系,也称为输入因子的权重,等),及各输入因子的值的范围,等。

先训练上层模型,得到使复合模型的输出值满足预设条件时上层模型的模型参数。在训练下层模型时,将上层模型的输入因子的模型参数作为下层模型的输出因子的限制条件,可以使得复合模型能够准确地提取出生产效率指标满足预设条件(例如,生产效率指标值处于根据预设方法确定的较佳范围)时,各因子之间的关系,从而便于后续利用复合模型得到参数调整建议(即第二因子的调整值)。

例如,第一输入因子的模型参数包括:使复合模型的输出值满足预设条件的第一输入因子的值所在的第一范围。在S52中,对于输出因子为第一输入因子的第二部件模型,可以通过利用历史生产数据对第二部件模型进行训练,获得使第二部件模型的输出因子的值处于第一范围的、第二部件模型的第二输入因子的模型参数。例如,这里第二输入因子的模型参数包括,但不限于,第二部件模型的第二输入因子的值所在的第二范围,或第二部件模型的至少两个第二输入因子的值之间的关系,等。

这样,将上层模型的输入因子的值的范围作为下层模型的输出因子的值的范围,可以在下层模型的训练中准确地提取出使复合模型的输出值满足预设条件时,下层模型的模型参数,从而更准确地获得参数调整建议。

又例如,第一输入因子的模型参数包括:使复合模型的输出值满足预设条件的第一部件模型的至少两个第一输入因子的值之间的第一关系。在S52中,对于输出因子为第一输入因子的至少两个第二部件模型,可以通过利用历史生产数据对第二部件模型进行联合训练,获得使该至少两个第二部件模型的输出因子的值满足第一关系的、至少两个第二部件模型的第二输入因子的模型参数。例如,至少两个第二部件模型的的第二输入因子模型参数包括,但不限于,至少两个第二部件模型的第二输入因子的值所在的范围,或至少两个第二部件模型的至少两个第二输入因子的值之间的关系,等。

通过利用上层模型的第一输入因子之间的第一关系作为下层的至少两个模型的输出因子之间的关系,对至少两个下层模型进行联合训练,可以在下层模型的训练中准确地提取出使复合模型的输出值满足预设条件时,下层模型的模型参数,从而更准确地获得参数调整建议。

一些实施例中,利用历史生产数据训练多个部件模型时,对于具有M个输入因子的第三部件模型,利用历史生产数据中M个输入因子中的M-1个输入因子的值训练第三部件模型,得到使复合模型的输出值满足预设条件的M-1个输入因子在第三部件模型中的模型参数,利用M-1个输入因子在第三部件模型中的模型参数获得第三输入因子在第三部件模型中的模型参数。其中,第三因子为M个输入因子中除M-1个输入因子之外的因子。有些部件模型的输出因子的计算方法是已知的,这样,就可以利用该部件模型的输出因子和M-1个输入因子的值来训练该部件模型,并利用该输出因子的计算方法和M-1个输入因子的模型参数计算得到第三因子的模型参数。例如,OEE计算的方法为:可用性(Availability,简称A)、性能指数(Performance Rate,简称P)、合格品率(Quality Rate,简称Q)三者的乘积。在训练输出因子为OEE的部件模型时,可以仅利用A、P、Q中两者(如A、P)的值和OEE的值来训练部件模型,得到输出因子和输入因子之间的关系:optimal OEE=f1(A)or f2(P),以及A与P之间的关系:k(A,w1)=k’(P,w2),其中,w1、w2为A、P的配比(也称为权重)。然后利用OEE的计算公式推导出Q与OEE的关系:optimal OEE=f3(Q),以及Q分别与A、P的关系:m(Q,w3)=m’(P,w2),n(Q,w3)=n’(A,w1)。

这样,仅利用输出因子和部分输入因子的数据即可得到部件模型的所有输入因子的模型参数,可以显著减小训练部件模型所需的计算量,提高训练效率。

一些实施例中,训练部件模型时,还可以以复合模型输出的生产效率指标的值满足预设条件为限制条件,对多个部件模型中的至少两个第四部件模型进行联合训练,以调整至少两个第四部件模型的模型参数。联合训练是指,将多个部件模型看作一个整体,从历史生产数据中学习多个部件模型的输入因子与输出因子之间的关系。通过对多个部件模型进行联合训练,考虑了部件模型之间的相互制约关系,避免单独的部件模型具有最优的输出值而复合模型的输出值达不到预设条件的情况,使得复合模型得出的参数调整建议更准确。

例如,为了解决具有部分相同的输入因子的多个部件模型对于共同的输入因子的要求不完全一致导致这些部件模型输出值的此消彼长的问题,可以将具有至少一个相同的输入因子的部件模型确定为第四部件模型。可以先对这些第四部件模型的上层模型进行训练,获得使复合模型输出的生产效率指标的值满足预设条件的、至少两个第四部件模型的至少两个输出因子之间的第二关系;以至少两个第四部件模型的至少两个输出因子的值满足第二关系作为限制条件,通过联合训练调整至少两个第四部件模型的模型参数。例如,在图4的例子中,由于部件模型421和422具有共同的输入因子4A2和4A3,因此,可以对部件模型421和422进行联合训练。这里,生产效率指标的值满足预设条件是,生产效率指标的值为从历史生产数据中获得的生产效率指标的最优值或者最优值所在的范围。一些实施例中,可以先对历史生产数据进行分析,从中确定生产效率指标的最优值或最优值的范围。

这样,对于具有共同的输入因子的多个部件模型,可以通过联合训练找到使多个部件模型的综合输出最优的模型参数,使得复合模型中各因子的约束条件更接近这些约束条件的全局最优解。

又例如,为了解决相邻层的部件模型中,下层模型的最优输出有时导致上层模型的输出劣化的问题,将多个部件模型中,至少一对部件模型确定为第四部件模型,其中,一对部件模型中,一部件模型的输出因子为另一部件模型的输入因子。先获得使复合模型输出的生产效率指标的值满足预设条件的、第五部件模型的输出因子的值所在的范围,第五部件模型为至少两个第四部件模型中最接近复合模型的输出端(即顶层)的部件模型。再以第五部件模型的输出因子的值落入范围作为限制条件,通过联合训练调整至少两个第四部件模型的模型参数。例如,在图4的例子中,部件模型431的输出因子是部件模型421的输入因子,因此,对部件模型421和431进行联合训练。其它例子中,对部件模型421、431、432,或者更多的部件模型进行联合训练。

通过对相邻两层的部件模型进行联合训练,可以使得从下层模型的输入因子到上层模型的输出因子之间的关系能够更接近使复合模型输出的生产效率指标的值满足预设条件时,这些输入因子与输出因子之间的约束关系,使得复合模型中各因子的约束条件更接近这些约束条件的全局最优解。

各实施例中,为了达到比较好的训练效果,部件模型的单独训练和多部件模型的联合训练可以采用不同的样本数据集。

一些实施例中,可以利用未标记的历史生产数据对上述训练后的复合模型进行训练,可以采用现有的半监督式的学习算法或其它机器学习算法。例如,获取生产设备集合的第二历史生产数据,利用第二历史生产数据对复合模型进行无监督训练。其中,第二历史生产数据包括未标记的数据,即仅包括复合模型的输入因子的值,而不包括各父因子的值。

通过利用未标记的历史生产数据对复合模型进行训练,可以在标记数据较少、且获取困难的情况下进一步提高复合模型的性能。

一些实施例中,在生产过程中,可能发现新的对生产效率指标产生影响的因子,用包括新因子的值的生产数据对复合模型进行训练,从而将新因子纳入复合模型的考虑范围。例如,获取生产设备集合的第二当前生产数据,其中,第二当前生产数据包括多个因子的值和第五因子的值,第五因子是复合模型涉及的多个因子之外的因子,即上述新因子。对于多个部件模型中的第六部件模型,将第五因子作为第六部件模型的输入因子,利用第二当前生产数据中第六部件模型的输入因子的值,对第六部件模型进行训练。

这样,用包括新因子的值的生产数据对复合模型进行训练,可以将新因子纳入复合模型的考虑范围,进一步提高复合模型的性能。

一些实施例中,受到新因子影响的中间因子可能并不明确,将多个部件模型中的至少两个部件模型作为第六部件模型分别进行训练,从而确定这些部件模型是否受到新因子的影响。例如,将新因子作为复合模型中的各部件模型的输入因子,依次对各部件模型进行训练,从而穷尽新因子对生产效率指标产生影响的各种方式,提高复合模型的性能。

图6是本申请实施例中利用复合模型获得参数调整建议的方法流程图。如图6所示,该方法600包括以下步骤。

S61,将一个或多个第一因子的当前值输入复合模型中的多个部件模型,得到顶层输入因子的值。

其中,顶层输入因子是复合模型中顶层部件模型的输入因子,顶层部件模型是输出因子为生产效率指标的部件模型。

S62,利用顶层输入因子的值和顶层部件模型的模型参数确定生产效率指标的、满足预设条件的预测值。

其中,生产效率指标的预测值是指,对顶层输入因子中的部分或全部因子进行调整所能达到的生产效率指标的最优值。

S63,利用各部件模型的模型参数获得预测值对应的各部件模型的输入因子的调整值。

S64,从各部件模型的输入因子的调整值中确定一个或多个第二因子的调整值。

各实施例中,利用当前生产数据计算顶层模型的输入因子的值,利用顶层模型预测生产效率指标的最优值,再通过该最优值倒推得到各部件模型的输入因子的值作为调整值,能够利用复合模型中各部件模型的模型参数,准确地推算出预测的生产效率指标的最优值对应的各输入因子的调整值,利用输出的调整值对生产设备集合的运行参数进行调整就能够使生产设备集合的生产效率指标保持在稳定(满足预设条件)和较佳的水平。

步骤S62中得到的生产效率指标的预测值可以根据采用的预设条件不同,而具有不同的值。

例如,当预设条件为历史生产数据中生产效率指标的较佳值的范围(这里称为第一值域)时,该预测值是,根据历史生产数据和预设条件获得的生产效率指标的第一值域中的值。第一值域根据预设的方法计算得到。例如,从历史生产数据中提取生产效率指标的值按大小排序后的某一预设区间(如前10%)作为第一值域;以历史生产数据中生产效率指标的最优值的预设比例的值(如85%)到该最优值之间的范围作为第一值域,等。

又例如,当预设条件为仅调整顶层输入因子中部分因子值所能达到的生产效率指标的最优值时,该预测值是,顶层输入因子的值对应的生产效率指标的值中的最优值。例如,当顶层输入因子A、P、Q的当前值通过顶层部件模型的各输入因子与输出因子之间的关系f1(A)、f2(P)、f3(Q)计算得到的生产效率指标值分别为E1、E2、E3时,将E1、E2、E3中的最优值作为预测值。

再例如,当预设条件为使生产效率指标落入第一值域的最小调整时,该预测值是,从第一值域中选择的与各顶层输入因子的值对应的生产效率指标的值中的最优值最接近的值。例如,当顶层输入因子A、P、Q的当前值通过顶层部件模型的各输入因子与输出因子之间的关系f1(A)、f2(P)、f3(Q)计算得到的生产效率指标值分别为E1、E2、E3,且第一值域为E4至E5时,将E4至E5这一值域中的E6作为预测值,E6为E4至E5中与E1、E2、E3中的最优值最接近的值。

通过设定不同的预设条件,使管理设备能够针对企业的不同需求给出不同需求对应的调整建议,调整建议机制更加灵活。

一些实施例中,各部件模型的模型参数包括各部件模型的输入因子的值与输出因子的值之间的关系。则步骤S63中,利用顶层部件模型的输入因子的值与输出因子的值之间的关系确定预测值对应的各顶层输入因子的调整值;对于输出因子的调整值已确定的部件模型,利用部件模型的输入因子的值与输出因子的值之间的关系确定部件模型的输出因子的调整值对应的部件模型的输入因子的调整值。通过利用复合模型的多层结构中,下层部件模型的输出因子作为上层部件模型的输入因子的特点,将顶层部件模型得到的生产效率指标的预测值利用各部件模型学习的输入因子与输出因子之间的关系,向下逐层倒推,依次得到各层的部件模型的输入因子的调整值,从而使得得到的输入因子的调整值根据该复合模型能够使生产设备集合达到预测的生产效率指标的较佳值。

一些实施例中,将各部件模型的输入因子中的一个或多个因子选择为需要调整的第二因子。例如,将复合模型的输入因子中,除一个或多个第一因子之外的因子确定为一个或多个第二因子。这里,复合模型的输入因子是各部件模型涉及的所有因子中除去作为输出因子的因子。又例如,将一个或多个第一因子中,调整值与当前值不同的一个或多个因子确定为一个或多个第二因子。通过选择部分输入因子给出调整建议,可以使得输出的调整建议简洁、直观,提高设备调整的效率。

各实施例中,可以将第二输入因子的调整值以各种形式提供给各种与生产设备集合有关的设备。

例如,将调整值提供给与一个或多个生产设备相连的第四设备用于调整一个或多个生产设备的运行情况。其中,第四设备与一个或多个生产设备的控制器相连,发送调整信号到生产设备的控制器,从而改变生产设备的运行参数值。这样,可以实时将参数调整建议反馈到生产现场,直接调整生产设备的运行情况,从而提高生产效率。

又例如,将调整值提供给第五设备用于显示。第五设备是设置在生产设备附近的具有显示功能的设备,或者是生产设备的管理人员所使用的设备(如PC、手机),等。

再例如,确定调整值满足预设条件时,向第六设备发送告警消息。预设条件是指发送告警消息的条件。例如,预设条件是因子的调整值与当前值之间的差异的阈值,需调整的因子的数量的阈值等。第六设备是设置在生产现场的设备,或者是生产设备的管理人员所使用的设备,等。告警消息可以警示灯光、提示音、提示文本等方式呈现。一些例子中,在发送告警消息后,管理设备110收到来自一设备的数据请求,将存储的调整值提供给发送数据请求的设备。

以上仅为举例,其它实施例中,可以根据需要将调整值以任意可能的形式提供给一个或多个与生产设备集合有关的设备。

一些实施例中,当管理设备110需要对第二生产设备集合创建复合模型时,先判断是否可以重用之前已建立的复合模型。例如,当图1A的生产设备16中有设备被更换,或者增加了新设备,或者当图1B中,新的工厂接入了IoT平台140,管理设备110需要对新的工厂建立复合模型时,可以考虑重用已有的复合模型。管理设备110获取第二生产设备集合的历史生产数据;当判断第二生产设备集合的历史生产数据与另一生产设备集合的历史生产数据的相似度满足预设条件时,利用该另一生产设备集合的复合模型的模型参数生成第二生产设备集合对应的第二复合模型。第二生产设备集合是需要创建复合模型的生产设备集合,另一生产设备集合是指已创建有复合模型的生产设备集合。由于两个生产设备集合具有完全相同的数据的可能性很低,利用已有的复合模型的模型参数创建了第二生产设备集合的复合模型后,利用第二生产设备集合的历史生产数据对该复合模型进行验证或者进行进一步训练和调整。在已有的复合模型的模型参数的基础上进行训练,可以大大提高训练效率,缩短训练时间,节约管理设备110的处理资源。

图7为本申请实施例的设备管理方法的流程图。该方法700以管理设备110构建用于预测生产设备集合的OEE的复合模型,并利用复合模型得到参数调整建议为例进行说明。如图7所示,该方法包括以下步骤。

S71,利用历史生产数据中的OEE及OEE的3个子因子(可用性A、性能指数P和合格品率Q)的数据进行第一层建模,得到复合模型的顶层部件模型。

其中,从(例如IoT平台中的)历史生产数据中,选择A、P、Q这3个因子中的2个作为输入因子,并将OEE作为输出因子,使用机器学习方法(例如监督式学习,半监督式学习,强化学习,等)来训练部件模型,构建出用于优化OEE的顶层部件模型(其中,A、P、Q中没有用于训练的因子的模型参数可以通过另两个因子的模型参数推算得到)。

输入任意一因子到顶层部件模型,则此模型输出预测的最优OEE。

S72,根据预设的父子关系,分别为已训练的部件模型的输入因子构建各自的部件模型。

顶层部件模型的3个输入因子中,每个因子都可能受到不同子因子的影响。在这些输入因子所属的第二层中,按照与上述S71中类似的训练方法,将以上3个顶层的输入因子分别作为该层的各部件模型的输出因子,根据预设的父子关系确定这些部件模型的输入因子。利用历史生产数据中这些输入因子的值以及相应的输出因子的值训练第二层的各部件模型。并针对第二层的各输入因子,分别构建下一层的各部件模型。依次类推,最终建立起各层部件模型构成的多层复合模型。

上述训练过程中,从构建的上层学习模型中推导出其最优的输入因子值,然后将该最优的输入因子值作为约束条件添加到下一层以该输入因子为输出因子的部件模型的建模中,从而得到各层的最优部件模型。

各部件模型的建模可以采用各种机器学习方法。下面以反向传播(BP)神经网络为例描述部件模型建模的监督式机器学习方法。图8为BP神经网络模型的示意图。为了描述简单,以双层神经网络为例。各实施例中可以采用多层的神经网络。

神经网络中的每个节点都是一个神经元。输入层x用于收集数据,隐藏层y中每个单独的节点接收输入层的数据,使用不同的函数来计算不同的输出。输出层z根据隐藏层的输出来计算最终的结果。

通过学习,能够根据神经网络典型函数类型的特征即相应的参数计算规则来选择函数类型并设置函数的输出值。

S73,结合多部件模型进行联合训练。

单独训练各层的各部件模型得到的最优的部件模型可能不是整个端到端约束下的最优解。为了建立全局最优的复合模型,首先将相关的部件模型结合起来,在更大范围内进行联合训练,改进各部件模型。例如前文提到的同层部件模型的联合训练,以及相邻上下层中的部件模型的联合训练。然后,再逐步扩大联合训练的规模,即在联合训练中纳入更多的部件模型(如纳入更多的层,以及各层中更多的部件模型,等),这样进行多次联合训练,从而最终建立从底层输入因子到顶层OEE计算的全局最优模型,从而提高复合模型整体的准确性。

S74,利用包括新因子的生产数据进行半监督学习,调整部件模型和/或复合模型。

建立起复合模型后,实际生产过程中,仍然可能发现新的影响OEE计算的因子。为了利用这些新因子的数据,可以使用半监督机器学习,例如自我训练,联合训练等,将新因子加入复合模型中。

图9为本申请实施例中在复合模型中添加新因子的训练方法流程图。如图9所示,该方法900包括以下步骤。

S91,获取包括新因子数据的生产数据。

S92,判断该生产数据是否经过标记,如果经过标记,则执行S93;如果没有经过标记,则执行S94。

S93,通过标记数据获取该新因子的部件模型,并对该部件模型进行训练。

S94,遍历各部件模型,将新因子作为各部件模型的输入因子,对各部件模型分别进行训练。

S95,对多个部件模型进行联合训练,以调整各部件模型的模型参数。

这样,不论包括新因子的生产数据是否经过标记,都可以用来训练复合模型,将新因子加入复合模型中,同时提高复合模型的预测准确性。

S75,利用复合模型获得当前生产数据对应的最优OEE预测值,并获得输入因子的调整值。

建立多层复合模型后,输入因子和OEE之间的关联关系就确定了。可以根据当前生产数据预测最优OEE,并根据最优OEE推导出最优的输入因子的值。

此外,随着新生产数据的不断输入,可以持续利用新的数据训练该复合模型,以提高预测精度。

图10为本申请实施例的生产参数动态调整的示意图。如图10所示,横轴为时间,纵轴为因子的值,其中,三种线形表示三个输入因子F1、F2和F3。在生产开始的时间点t0之前,管理设备110获取到本次生产的计划生产参数,包括因子F1的值为1,F2的值为4。这里仅以F1、F2为例以简化说明,实际上可以包括大量其它的因子。在生产开始前,管理设备110利用已建立的复合模型预测该计划生产参数对应的OEE_0,发现其低于训练时学习到的OEE的最优值OEE_target,并根据当前的计划生产参数(包括F1=1,F2=4)得到调整部分因子可以达到的较佳OEE值为OEE_1,并将OEE_1对应的参数调整建议,例如,F1的调整值为2,反馈给生产企业。生产设备集合从t0开始生产,根据建议将F1的值调整为2。生产开始后,管理设备110持续获取生产设备集合的生产数据,用于训练复合模型。在时间点t1,管理设备110获得了包括新因子F3的生产数据,将F3作为复合模型的输入因子,利用该生产数据训练复合模型。根据当前的生产参数(包括F1=2,F2=4,F3=7)预测此时的OEE_2,发现OEE_2小于OEE_target,发现调整部分因子可以达到OEE_target,并得到相应的调整建议,例如,将F2的值调整为5,反馈给生产企业。同时,管理设备110持续获取生产设备集合的最新生产数据,并用于训练复合模型。在时间点t2,管理设备110根据当前的生产参数(包括F1=2,F2=5,F3=7)预测此时的OEE_3,发现OEE_3等于OEE_target,确定此时生产设备集合处于稳定、高效的生产状态,不需要调整参数,可以将无需调整的消息反馈给生产企业。

这样,利用本申请实施例的方案,可以在生产开始前、生产过程中持续训练多层复合模型,并实时给出参数调整建议,可以及时调整生产中的不合理因素,使得生产设备处于稳定、高效的生产状态,提高生产效率,节约生产资源。

通过以上的实施例的描述,本领域的技术人员可以清楚地了解到可借助软件加必需的通用硬件平台的方式来实现上述实施例,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本申请的技术方案可以全部或部分以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行上述实施例的方法。

本申请还提供了机器可读的存储介质,存储用于使一机器执行如本文方法的指令。具体地,可以提供配有存储介质的系统或者装置,在该存储介质上存储着实现上述实施例中任一实施方式的功能的软件程序代码,且使该系统或者装置的计算机(或CPU或MPU)读出并执行存储在存储介质中的程序代码。此外,还可以通过基于程序代码的指令使计算机上操作的操作系统等来完成部分或者全部的实际操作。还可以将从存储介质读出的程序代码写到插入计算机内的扩展板中所设置的存储器中或者写到与计算机相连接的扩展单元中设置的存储器中,随后基于程序代码的指令使安装在扩展板或者扩展单元上的CPU等来执行部分和全部实际操作,从而实现上述实施方式中任一实施方式的功能。

用于提供程序代码的存储介质实施方式包括软盘、硬盘、磁光盘、光盘(如CD-ROM、CD-R、CD-RW、DVD-ROM、DVD-RAM、DVD-RW、DVD+RW)、磁带、非易失性存储卡和ROM。可选择地,可以由通信网络从服务器计算机上下载程序代码。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 设备管理装置、设备管理方法、设备管理程序、存储介质和设备管理系统

- 网络设备管理方法、系统、装置、计算机设备和存储介质