采用智能全向移动机器人的上下件工装系统

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及采用智能全向移动机器人的上下件工装系统。

背景技术

在汽车装配生产过程中,常常采用工装,由于工装的体积较大,当架设到工装架上时,通常需要采用行车吊装,使用起来诸多不便,需要操作人员经过专业培训。AGV(Automated Guided Vehicles)又名无人搬运车,自动导航车,激光导航车。其显著特点的是无人驾驶,AGV上装备有自动导向系统,可以保障系统在不需要人工引航的情况下就能够沿预定的路线自动行驶,将货物或物料自动从起始点运送到目的地。AGV小车广泛应用于仓储业、制造业、邮局、图书馆、港口码头、机场、烟草、医药、食品、化工及危险场所和特种行业。但由于工装体积和重量大,如何将工装精准稳定的举升到工装架上,是有待解决的问题。

发明内容

为克服上述缺点,本发明的目的在于提供一种采用智能全向移动机器人的上下件工装系统。

为了达到以上目的,本发明采用的技术方案是:采用智能全向移动机器人的上下件工装系统,包括若干工装架和能在工装架间来回移动的全向小车,其特征在于:所述全向小车包括底盘,所述底盘上端面向上延伸有围板,所述围板与底盘之间形成放置腔,所述放置腔内设置有驱动行走车轮转动的驱动装置,所述放置腔内还设置有剪叉式升降装置,所述剪叉式升降装置的上端铰接有能在其驱动下上下移动的下顶板,所述下顶板上端面安装有成矩形设置的四个微调升降装置,所述微调升降装置的上端固定有上顶板,所述上顶板能与工装抵靠。

本发明的有益效果在于:全向小车能在驱动装置作用下行走,带动工装移动。且在放置腔内设置剪叉式升降装置,能推动下顶板稳定且大距离的进行升降,在下顶板上设置有微调升降装置,上顶板能在微调升降装置左右下小范围的升降,并根据四个微调升降装置调节的不同高度,实现上顶板的倾斜。实现对工装的精准上下件。

进一步来说,所述剪叉式升降装置包括剪叉式升降架和驱动剪叉式升降架伸缩的液压缸,所述液压缸的壳体与底盘铰接,其液压杆与所述剪叉式升降架铰接,所述放置腔内还设置有为液压缸供油的液压驱动件。液压缸驱动剪叉升降架升降,作用力大,承受重量大。

进一步来说,所述剪叉式升降架包括两组在竖直方向上同步伸缩的支撑架,两个支撑架之间还固定有连接轴,所述液压缸的液压杆与连接轴铰接。

进一步来说,每组所述支撑架均包括中部铰接的第一升降臂和第二升降臂,所述第一升降臂的上下两端分别与下顶板和底盘铰接,所述第二升降臂的上下两端分别能沿下顶板和底盘水平滑动。

进一步来说,所述微调升降装置包括固定在下顶板上的安装座,所述安装座内转动连接有蜗轮和与蜗轮啮合的蜗杆,所述蜗杆一端贯穿安装座可拆卸连接有驱动其转动的手轮,所述蜗轮内还贯穿有能沿其上下移动的顶升丝杆,所述蜗轮的内壁设置有内螺纹,所述顶升丝杆的外壁设置有与其螺纹连接的外螺纹,所述顶升丝杆的上端贯穿安装座连接有连接法兰,所述连接法兰与上顶板固结。顶升丝杆和涡轮内壁间还留有间隙,能在涡轮内摆动,实现上顶板在一定范围内的偏移。

进一步来说,延伸出所述安装座的蜗杆上向上延伸有凸块,所述手轮套接在蜗杆上且设置有与凸块对应设置的滑槽。只需一个手轮,与蜗杆可拆卸,用于四个蜗杆的分别调节。

进一步来说,所述行走轮设置在底盘的四个角处且为麦克纳姆轮,可更灵活方便的实现全方位移动功能,移动精度万达0.02mm,以达到精确调整被顶工装与外部物体对接精度和调整精度。所述驱动装置与行走轮对应设置,所述驱动装置包括直流伺服电机和减速机,所述直流伺服电机通过减速机驱动行走轮转动,所述放置腔内还设置有为直流伺服电机供电的锂离子电池组。

进一步来说,所述上顶板和围板之间设置有风琴罩,所述风琴罩一端与上顶板下端面固结,另一端与所述围板固结。风琴罩保护放置腔,防止灰尘或异物影响放置腔内的装置。

进一步来说,所述围板的外壁设置有防撞胶条,减少车身的撞击损坏。

附图说明

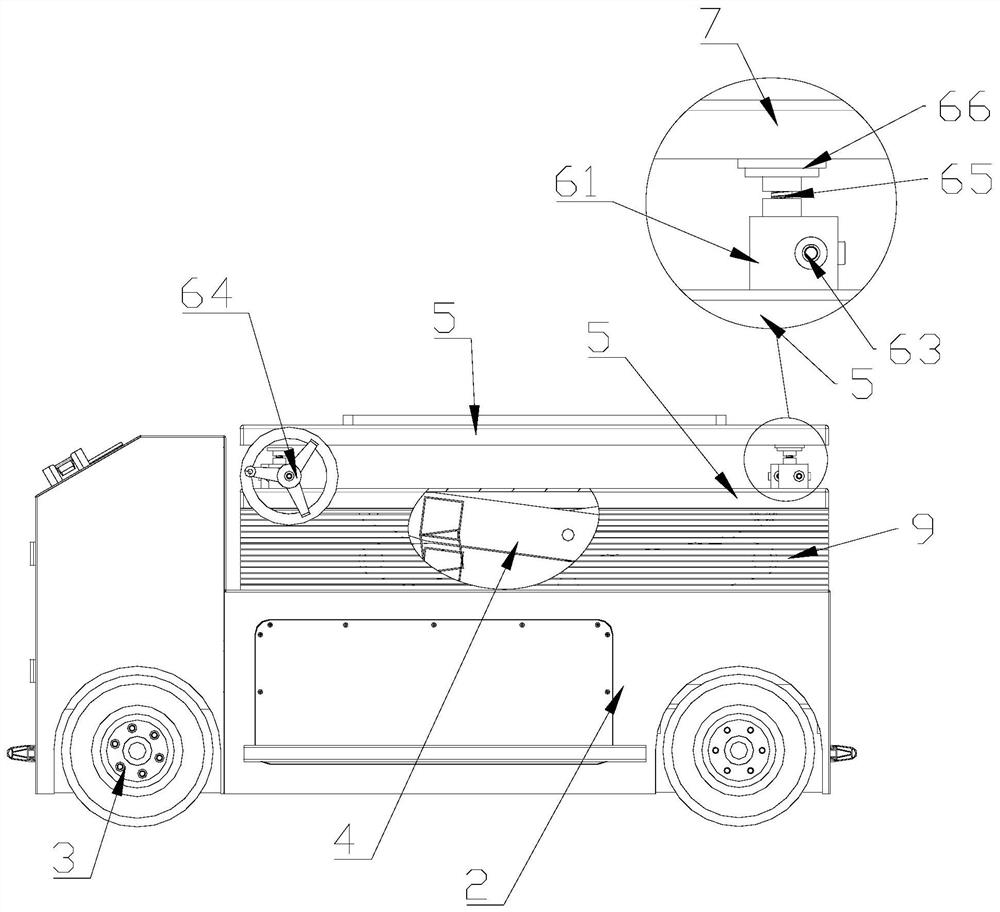

图1为本发明实施例的立体结构示意图;

图2为本发明实施例的侧视图;

图3为本发明实施例中底板的俯视图;

图4为本发明实施例中剪叉升降装置的结构示意图;

图5为本发明实施例中微调升降的剖视图;

图6为图1中A出放大图。

图中:

1-底盘,2-围板,3-行走车轮,4-剪叉式升降装置,41-剪叉式升降架,411-第一升降臂,412-第二升降臂,4121-滚轮,42-液压缸,43-液压驱动件,5-下顶板,6-微调升降装置,61-安装座,62-蜗轮,63-蜗杆,631-凸块,64-手轮,65-顶升丝杆,66-连接法兰,7-上顶板,81-直流伺服电机,82-减速机,83-锂离子电池组,9-风琴罩,10-防撞胶条。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

实施例

参见附图1-6所示,本发明的采用智能全向移动机器人的上下件工装系统,包括若干工装架和能在工装架间来回移动的全向小车。

全向小车包括底盘1,底盘1上端面向上延伸有围板2,围板2与底盘1之间形成放置腔。放置腔内设置有驱动行走车轮3转动的驱动装置。行走轮设置在底盘1的四个角处,且为麦克纳姆轮,麦克纳姆轮可更灵活方便的实现全方位移动功能。驱动装置与行走轮对应设置,驱动装置包括直流伺服电机81和减速机82,直流伺服电机81通过减速机82驱动行走轮转动,放置腔内还设置有为直流伺服电机81供电的锂离子电池组83。

放置腔内还设置有剪叉式升降装置4,剪叉式升降装置4的上端铰接有能在其驱动下上下移动的下顶板。剪叉式升降装置4包括剪叉式升降架41和驱动剪叉式升降架41伸缩的液压缸42,液压缸42的壳体与底盘1铰接,其液压杆与剪叉式升降架41铰接,放置腔内还设置有为液压缸42供油的液压驱动件43。液压驱动件43包括固定在放置腔内的液压箱和液压泵。液压缸42驱动剪叉升降架升降,作用力大,承受重量大。

剪叉式升降架41包括两组在竖直方向上同步伸缩的支撑架,两个支撑架之间还固定有连接轴,液压缸42的液压杆与连接轴铰接。每组支撑架均包括中部铰接的第一升降臂411和第二升降臂412,第一升降臂411的上下两端分别与下顶板和底盘1铰接,第二升降臂412的上下两端分别能沿下顶板和底盘1水平滑动。第二升降臂412的上下两端转动连接有滚轮4121,下顶板和底盘1上水平设置有供滚轮4121滚动的滑道。

下顶板上端面安装有成矩形设置的四个微调升降装置6,微调升降装置6的上端固定有上顶板7,上顶板7能与工装抵靠。微调升降装置6包括固定在下顶板上的安装座61,安装座61内转动连接有蜗轮62和与蜗轮62啮合的蜗杆63,蜗杆63与安装座61转动连接,且蜗杆63位于安装座61内的部分设置有与涡轮匹配的螺纹,涡轮外表面为斜齿,蜗杆63转动时,能驱动涡轮自转。蜗杆63一端贯穿安装座61可拆卸连接有驱动其转动的手轮64,蜗轮62内还贯穿有能沿其上下移动的顶升丝杆65,蜗轮62的内壁设置有内螺纹,顶升丝杆65的外壁设置有与其螺纹连接的外螺纹,顶升丝杆65的上端贯穿安装座61连接有连接法兰66,连接法兰66与上顶板7固结。顶升丝杆65和涡轮内壁间还留有间隙,能在涡轮内摆动,实现上顶板7在一定范围内的偏移。

延伸出安装座61的蜗杆63上向上延伸有凸块631,手轮64套接在蜗杆63上且设置有与凸块631对应设置的滑槽。只需一个手轮64,与蜗杆63可拆卸,用于四个蜗杆63的分别调节。

本全向小车能在驱动装置作用下行走,带动工装移动。且在放置腔内设置剪叉式升降装置4,能推动下顶板稳定且大距离的进行升降,在下顶板上设置有微调升降装置6,上顶板7能在微调升降装置6左右下小范围的升降,并根据四个微调升降装置6调节的不同高度,实现上顶板7的倾斜。实现对工装的精准上下件。

上顶板7和围板2之间设置有风琴罩9,风琴罩9一端与上顶板7下端面固结,另一端与围板2固结。风琴罩9保护放置腔,防止灰尘或异物影响放置腔内的装置。

围板2的外壁设置有防撞胶条10,减少车身的撞击损坏。

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 采用智能全向移动机器人的上下件工装系统

- 采用智能全向移动机器人的装配定位夹具系统