一种免修饰超疏水铜层的制备方法及其应用

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于金属材料表面改性领域,具体涉及一种钢基体上超疏水铜层的制备方法及其应用,特别是利用简单电沉积在钢基体上制备免修饰超疏水铜层的技术及其应用。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

由于大量使用矿物燃料,以及能大量吸收CO

发明人研究发现,一些金属基表面要实现超疏水不仅需要构造合适的表面粗糙结构,还要有低能物质对表面进行修饰,操作复杂,而且低能修饰物大多都是含氟或者烷烃类有机物质,稳定性不好且易溶于有机溶剂,不适合在水溶液电极上的应用。虽然现有技术公开了一些不经低能修饰也能实现超疏水的疏水层,但室温静置时间过长,不利于实际使用。

发明内容

为了解决现有技术存在的疏水层稳定性差,需要较长的静置时间才能使用的问题,本发明提出一种免修饰超疏水铜层的制备方法及其应用,利用Cu的吸碳性,通过一步电沉积的方法制备的Cu层在不经低能修饰的条件下也能形成具有微纳米结构的超疏水层,实现了超疏水性,而且室温条件下放置3-7天,即可得到超疏水表面,接触角大于150°,滚动角小于10°。

具体地,本发明是通过如下所述的技术方案实现的:

本发明第一方面,提供一种免修饰超疏水铜层的制备方法,包括:

钢材基体进行前处理;

配制电沉积溶液:将铜盐溶液、酒石酸钾钠溶液混合,再加入氢氧化钠,即得;

电沉积过程:利用电沉积技术将电沉积溶液沉积在金属表面形成仿生微纳米结构铜层;然后将该金属在室温条件下放置,即可得到免修饰超疏水铜层。

本发明第二方面,提供一种免修饰超疏水铜层的制备方法在金属表面疏水性改性中的应用。

本发明一个或多个实施例具有以下有益效果:

1)通过合理选择沉积金属的种类和组成,首次发现,在合理的电沉积参数条件下,在金属上电沉积铜金属也能形成仿生微纳米结构铜层,赋予金属表面优异的疏水性能。

2)铜对与碳的选择性非常强,具有优异的吸附性能,铜层3天时吸碳量就达到了4.18%,大大缩短了超疏水实现的时间。

3)实验发现,相比于现有技术中的超疏水涂层,涂层中的铜占比高有利于提高铜电极的催化能力,同时,单一元素的涂层减少了多个元素涂层可能在溶液中发生原电池腐蚀的几率,同时避免了多元素的复合电沉积,使涂层覆盖更加均匀,成功率在90%以上,可以有效提高涂层使用寿命。

4)本发明中的超疏水表面制备方法,设备简单,成本极低,成功率极高,对基体试样的形状无特殊要求,具有良好的工业应用前景。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

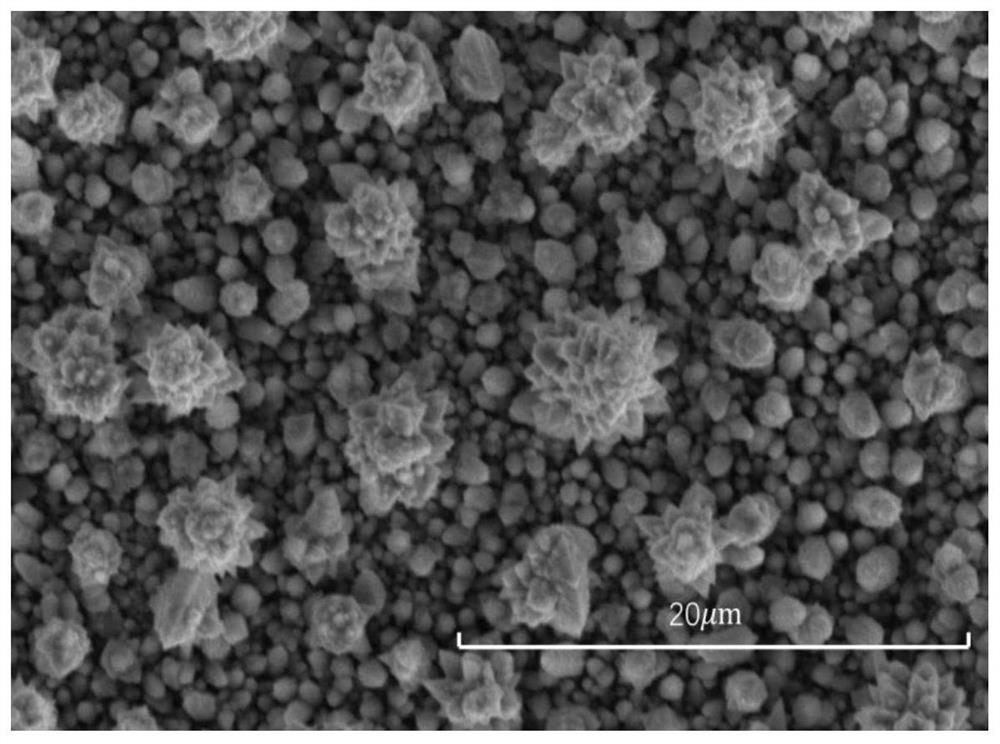

图1为本发明实施例1中超疏水Cu层放置3天时的SEM图(20μm);

图2为本发明实施例1中超疏水Cu层放置3天时的SEM图(5μm);

图3为本发明实施例1中超疏水Cu层放置3天的EDS图;

图4是本发明实施例1中水滴在超疏水Cu层上的接触角图。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

一些金属基表面要实现超疏水不仅需要构造合适的表面粗糙结构,还要有低能物质对表面进行修饰,操作复杂,而且低能修饰物大多都是含氟或者烷烃类有机物质,稳定性不好且易溶于有机溶剂,不适合在水溶液电极上的应用。虽然现有技术公开了一些不经低能修饰也能实现超疏水的疏水层,但室温静置时间过长,不利于实际使用。

为了解决现有技术存在的问题,本发明提出一种免修饰超疏水铜层的制备方法及其应用。

具体地,本发明是通过如下所述的技术方案实现的:

本发明第一方面,提供一种免修饰超疏水铜层的制备方法,包括:

钢材基体进行前处理;

配制电沉积溶液:将铜盐溶液、酒石酸钾钠溶液混合,再加入氢氧化钠,即得;

电沉积过程:利用电沉积技术将电沉积溶液沉积在金属表面形成仿生微纳米结构铜层;然后将该金属在室温条件下放置,即可得到免修饰超疏水铜层。

在本发明一个或多个实施例中,所述前处理包括砂纸打磨、表面碱洗除油、酸洗活化处理;

优选地,用水砂纸将钢试样打磨光滑,然后依次进行表面碱洗除油和酸洗活化处理。

在本发明一个或多个实施例中,所述碱选自氢氧化钠、碳酸钠、磷酸钠和硅酸钠中的一种或多种;

优选地,所述碱为20-40g/L氢氧化钠、15-25g/L碳酸钠、15-25g/L磷酸钠和8-15g/L硅酸钠;

优选地,所述碱为30g/L氢氧化钠、20g/L碳酸钠、20g/L磷酸钠和10g/L硅酸钠;

优选地,碱洗温度为50-70℃,进一步优选为60℃。

在本发明一个或多个实施例中,所述酸选自稀硫酸或稀盐酸;

优选地,所述活化时间为10-20s,优选为15s。

在本发明一个或多个实施例中,前处理具体步骤为:将钢基体试样用水砂纸打磨至2000#,并将打磨好的试样放入到无水乙醇中进行超声清洗15-20min,以去除试样表面的油脂和污染物;然后将清洗好的钢试样放入到60℃的碱洗液中碱洗除油15min,碱洗液为30g/L氢氧化钠、20g/L碳酸钠、20g/L磷酸钠和10g/L硅酸钠;用大量清水冲洗后,将钢试样放入到体积分数为10%的稀硫酸水溶液在室温中活化15s。

在本发明一个或多个实施例中,所述铜盐选自硫酸铜、氯化铜、硝酸铜等中的一种或多种,所述硫酸铜优选为五水硫酸铜;

优选地,所述铜盐浓度为5-15g/L,优选为10g/L;

优选地,所述酒石酸钾钠浓度为80-120g/L,优选为100g/L。

在本发明一个或多个实施例中,电沉积溶液的配制方法具体包括:将5-15g/L的五水硫酸铜100ml与100g/L酒石酸钾钠30ml混合,再加入40-60g/L氢氧化钠20ml,即得;

进一步优选地,所述前处理和配置电沉积溶液步骤可同时进行,也可单独进行,不分先后顺序。

在本发明一个或多个实施例中,电沉积技术参数包括:钢试样为阴极,纯铜板试样为阳极,电沉积时间为40-70min,温度为20-28℃,电流密度为1-5A/dm

优选地,电沉积时间为50min,温度为25℃,电流密度为2A/dm

优选地,电沉积后,金属在室温条件下放置3-7天。

在本发明一个或多个实施例中,所述碱洗步骤前还包括超声清洗的步骤;

优选地,所述超声清洗为15-20min,优选为18min。

溶液中的铜离子在电流作用下向阴极移动,在阴极上得电子还原为铜离子,通过控制电流密度和电沉积时间以及温度,可以得到不同形貌的铜层,在上述实验条件下得到的为花瓣状结构。

本发明第二方面,提供一种免修饰超疏水铜层的制备方法在金属表面疏水性改性中的应用。

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

实施例1

本实施例中超疏水Cu电沉积层的制备方法,依次包括如下几个步骤:

(1)选取X90管线钢(20×50×3mm)为基体试样,纯铜板(20×50×5mm)为对电极试样,用水砂纸将加工好的X90管线钢和纯锌试样打磨光滑至2000#,并将打磨好的试样放入到无水乙醇中超声清洗15min,以去除试样表面的油脂和污染物;

(2)将上述清洗好的钢试样先浸入到含30g/L的氢氧化钠、20g/L的碳酸钠、20g/L的磷酸钠和10g/L的硅酸钠混合水溶液中(60℃)碱洗除油15min,试样经大量清水冲洗后,放入到体积分数为10%的H

(3)配置电沉积液,将0.04mol/L的五水硫酸铜100ml与100g/L酒石酸钾钠30ml混合,再加入50g/L氢氧化钠20ml,即得;

(4)将上述处理好的X90管线钢试样和纯铜试样放入到的含铜的电沉积液中进行电沉积处理,钢试样为阴极,纯铜板试样为阳极,电沉积时间为50min,温度为25℃,电流密度为2A/dm

如图1和2所示,实施例1制备的超疏水Cu层的SEM图,图中可以看出,制备的Cu层形成了较多柱状结构,并且在柱状结构上还有更精细的花瓣状结构,这大大增加了Cu层的表面积,提高了Cu层的吸附能力。

表面的成分如图3所示,室温下放置3天后,C的吸附量达到4.18%,因为制备时只有Cu元素沉积到试样表面,所以,这些C元素都是在3天内吸附导Cu层上的,可以看出制备的Cu层有较强的吸附能力。

如图4所示,接触角大小约151°。

实施例2

本实施例中超疏水Cu电沉积层的制备方法,依次包括如下几个步骤:

(1)选取X90管线钢(20×50×3mm)为基体试样,纯铜板(20×50×5mm)为对电极试样,用水砂纸将加工好的X90管线钢和纯锌试样打磨光滑至2000#,并将打磨好的试样放入到无水乙醇中超声清洗15min,以去除试样表面的油脂和污染物;

(2)将上述清洗好的钢试样先浸入到含40g/L的氢氧化钠、25g/L的碳酸钠、25g/L的磷酸钠和15g/L的硅酸钠混合水溶液中(60℃)碱洗除油15min,试样经大量清水冲洗后,放入到体积分数为10%的H

(3)配置电沉积液,将0.06mol/L的五水硫酸铜100ml与100g/L酒石酸钾钠30ml混合,再加入60g/L氢氧化钠20ml,即得;

(4)将上述处理好的X90管线钢试样和纯铜试样放入到的含铜的电沉积液中进行电沉积处理,钢试样为阴极,纯铜板试样为阳极,电沉积时间为60min,温度为25℃,电流密度为2A/dm

接触角为150°,吸碳量为4.07%。

实施例3

本实施例中超疏水Cu电沉积层的制备方法,依次包括如下几个步骤:

(1)选取X90管线钢(20×50×3mm)为基体试样,纯铜板(20×50×5mm)为对电极试样,用水砂纸将加工好的X90管线钢和纯锌试样打磨光滑至2000#,并将打磨好的试样放入到无水乙醇中超声清洗15min,以去除试样表面的油脂和污染物;

(2)将上述清洗好的钢试样先浸入到含30g/L的氢氧化钠、20g/L的碳酸钠、20g/L的磷酸钠和10g/L的硅酸钠混合水溶液中(60℃)碱洗除油15min,试样经大量清水冲洗后,放入到体积分数为10%的H

(3)配置电沉积液,将0.02mol/L的五水硫酸铜100ml与100g/L酒石酸钾钠30ml混合,再加入40g/L氢氧化钠20ml,即得;

(4)将上述处理好的X90管线钢试样和纯铜试样放入到的含铜的电沉积液中进行电沉积处理,钢试样为阴极,纯铜板试样为阳极,电沉积时间为45min,温度为25℃,电流密度为2A/dm

接触角为151°含碳量为4.15%。

对比例1

与实施例1区别在于:步骤(2)中将清洗好的钢试样先浸入到含50g/L的氢氧化钠、30g/L的碳酸钠、10g/L的磷酸钠和7g/L的硅酸钠混合水溶液中(60℃)碱洗除油15min。其余步骤与实施例1相同。

接触角为149°,含碳量为3.95%。

对比例2

与实施例1区别在于:步骤(3)中,配置电沉积液,将0.08mol/L的五水硫酸铜100ml与50g/L酒石酸钾钠30ml混合,再加入50g/L氢氧化钠20ml,即得。其余步骤与实施例1相同。

接触角为147°,含碳量为3.8%。

对比例3

与实施例1区别在于:步骤(4)中,将处理好的X90管线钢试样和纯铜试样放入到的含铜的电沉积液中进行电沉积处理,钢试样为阴极,纯铜板试样为阳极,电沉积时间为30min,温度为25℃,电流密度为0.5A/dm

接触角为148°,含碳量为3.90%。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种免修饰超疏水铜层的制备方法及其应用

- 一种免修饰超疏水铜层的制备方法及其应用