一种低温超塑性低合金含量镁合金及其制备方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及镁合金领域,特别涉及一种低温超塑性低合金含量镁合金及其制备方法。

背景技术

镁及其合金作为最轻的结构金属材料,由于低密度和高比强度而受到了广泛的关注。常规镁合金由于其固有密排六方(HCP)结构而具有相对较低的强度和延展性,因此在关键结构部件中较少使用。超塑性镁合金在特定条件下具有良好的延展性,在某种程度上解决了镁合金变性能力差的问题。高合金含量镁合金中有较多析出相,在热变形过程中能抑制晶粒长大以有利于超塑性变形,而低合金含量镁合金中很难析出大量弥散分布的第二相,因此镁合金超塑性的研究多集中在中高合金含量的镁合金领域。

超塑性变形主要是在高温条件下实现的原因:一方面较高的温度有利于变形过程中的动态恢复;另一方面高温条件会使材料内部组织发生变化,例如晶粒长大等,影响材料力学性能。

如何制备低温超塑性低合金含量镁合金和大幅缩减其合成工艺流程和成本是目前亟待解决的技术难题。

发明内容

本发明的目的是提供了一种低温超塑性低合金含量镁合金及其制备方法,利用低合金含量镁合金成形性较好的优势,通过亚快速凝固方式制备低合金含量镁合金过饱和固溶体,减小铸态晶粒尺寸,结合单道次大压下量轧制细化晶粒,同时析出大量弥散细小第二相,所制备的低合金含量镁合金同时具有室温高性能和低温超塑性。本发明省略常规凝固后长时间的均质化处理,为低成本、短流程制备低温超塑性低合金含量镁合金板材提供了思路并对其开展低温超塑性研究具有重要意义。

本发明提供的一种低温超塑性低合金含量镁合金,按照质量百分数计,所述合金由以下成分组成Al:1wt.%、Zn:1wt.%、Ca:0-0.3wt.%、Sn:0-0.3wt.%、余量为商业纯Mg和不可避免的杂质,杂质含量小于0.03wt.%。

本发明提供的一种低温超塑性低合金含量镁合金制备方法,包括如下步骤:

(1)制备亚快速凝固铸态合金板坯

将商业纯Al、商业纯Zn、商业纯Sn、Mg-Ca中间合金、商业纯Mg和不可避免的杂质,在600-700℃下进行熔化,在氩气保护条件下搅拌1-10分钟后进行清渣处理,再在650-680℃保温10-50min后获得低合金含量镁合金熔体,再将镁合金熔体浇铸到水冷铜制模具中,按照速度150-300K/s进行冷却凝固1-5分钟,获得低含量镁合金板坯,板坯厚度为3-15mm;

(2)单道次大压下量低温控轧

将步骤(1)获得的低含量镁合金板坯在150-400℃预热10-30min后,进行单道次轧制获得镁合金薄板,轧辊温度:100℃,轧辊转速:50r/min,轧制压下量为60-90%;

(3)低温去应力退火

将步骤(2)获得的轧制后的镁合金薄板放置在电热鼓风干燥箱中,在200-300℃下保温10-50min后进行空气冷却至室温获得超塑性低合金含量镁合金。

进一步地,步骤(1)所述的Mg-Ca中间合金为Mg-15wt.%Ca或Mg-20wt.%Ca或Mg-25wt.%Ca或Mg-30wt.%Ca。

进一步地,步骤(1)所述的熔化温度为630-690℃。

进一步地,步骤(1)所述在氩气保护条件下搅拌1-5分钟。

进一步地,步骤(1)所述在660-670℃保温20-40min后获得低合金含量镁合金熔体。

进一步地,步骤(1)所述低合金含量镁合金板坯凝固过程中的冷却速度为200-250K/s。

进一步地,步骤(1)所浇铸的低含量镁合金板坯厚度为3-10mm。

进一步地,步骤(2)所述预热温度为250-300℃,预热时间为15-25min。

进一步地,步骤(2)所述轧制压下量75-85%。

进一步地,步骤(3)所述在200-250℃保温20-45min。

与现有技术相比,本发明的有益效果是:

1、本发明中采用亚快速凝固方式,能提高合金元素固溶度,有利于获得过饱和固溶体,省略了常规凝固镁合金变形前长时间的高温均质化处理过程;另一方面结合单道次低温大压下量轧制,省略了传统工艺多道次反复轧制,工序简单,适应大多数工厂现有设备,大幅缩短了工艺流程,节约工艺成本;

2、本发明采用亚快速凝固方式增加过冷度,促进凝固过程中形核过程,有效细化铸态晶粒尺寸和共晶相,为后续大压下量低温轧制变形成形性提供保障,获得具有低温超塑性的低含量镁合金板材;

3、本发明中低合金低温超塑性组织形成机制:通过亚快速凝固技术捕获溶质原子,结合大压下量低温轧制,促进了轧制变形过程中第二相动态析出,大量弥散分布在晶界的第二相能有效钉扎晶界,在后续低温拉伸过程中有利于稳定细晶组织,实现超塑性变形;

4、本发明提供一种低温超塑性低合金含量镁合金的短流程制备方法,拓宽了超塑性镁合金的产业化生产。

附图说明

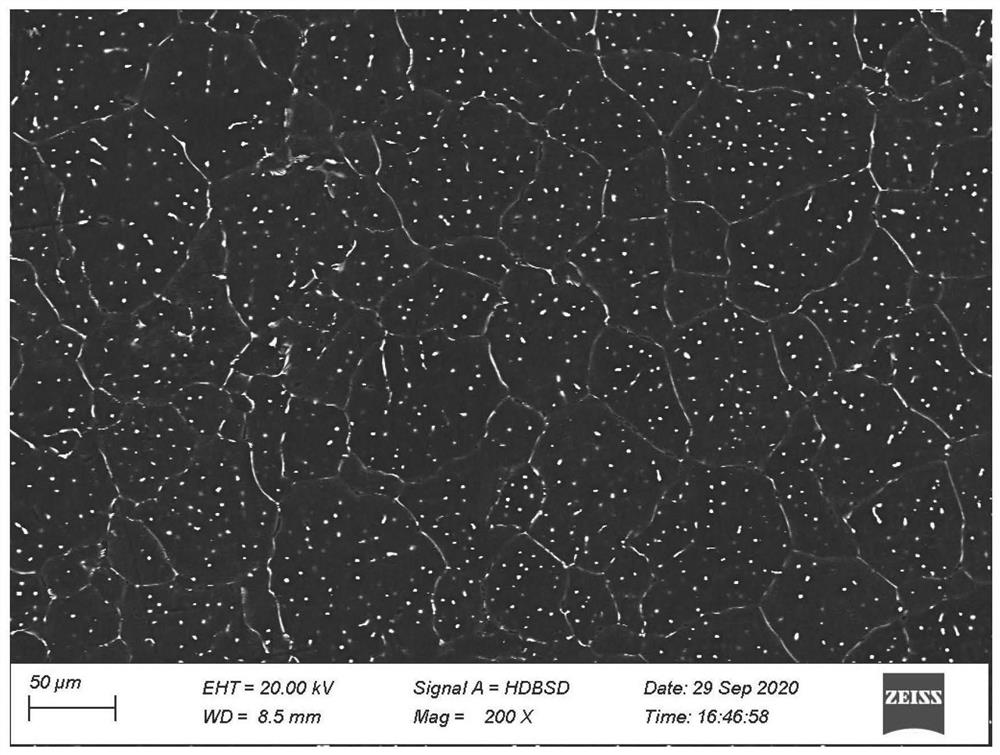

图1为实例1中亚快速凝固后铸态Mg-1Al-1Zn-0.3Ca-0.2Sn合金板坯的SEM-BSE组织图;

图2为实例1中经低温去应力退火后的Mg-1Al-1Zn-0.3Ca-0.2Sn合金的低温应力—应变曲线;

图3为实例1在200℃退火45min后的Mg-1Al-1Zn-0.3Ca-0.2Sn合金SEM-BSE组织图。

具体实施方式

下面参照附图并结合具体实施例对本发明作进一步的详细说明,应说明的是,这些实施例是用于说明本发明,而不是对本发明的限制,本发明的保护范围不限于以下的实施例。

实施例1

一种低温超塑性低合金含量Mg-1wt.%Al-1wt.%Zn-0.3wt.%Ca-0.2wt.%Sn(以下简称:Mg-1Al-1Zn-0.3Ca-0.2Sn)合金,它的制备方法包括以下步骤:

(1)制备亚快速凝固铸态合金板坯

将商业纯Al、商业纯Zn、商业纯Sn、Mg-25wt.%Ca中间合金、商业纯Mg铸锭和不可避免的杂质在680℃下进行熔化,在氩气保护条件下搅拌1min后进行清渣处理,在650℃保温10-30min后获得Mg-1Al-1Zn-0.3Ca-0.2Sn合金熔体,再将上述Mg-1Al-1Zn-0.3Ca-0.2Sn合金熔体浇铸到水冷铜制模具中,按照速度203K/s进行冷却凝固4min,获得Mg-1Al-1Zn-0.3Ca-0.2Sn合金板坯,板坯厚度为6mm;

(2)单道次大压下量低温控轧

将步骤(1)获得的Mg-1Al-1Zn-0.3Ca-0.2Sn合金板坯在250℃预热25min后,进行单道次轧制获得薄板,轧辊温度:100℃,轧辊转速:50r/min,轧制压下量为80%;

(3)低温去应力退火

将步骤(2)获得的轧制后的薄板放置在电热鼓风干燥箱中,在200℃下保温45min后进行空气冷却至室温获得超塑性Mg-1Al-1Zn-0.3Ca-0.2Sn合金,合金抗拉强度为308MPa,屈服强度为249MPa,断裂延伸率为14%,从附图2中可以看出:在175℃、200℃、225℃、250℃下断裂延伸率分别达到91%、123%、134%及202%,由此说明低温去应力退火有效去除了板材中残余应力,提升了合金塑性。从附图1和3可以看出:实施例1制备的低温超塑性低合金含量镁合金内部均匀分布弥散的第二相结构;低温超塑性低合金含量镁合金的平均晶粒尺寸为65μm。从附图1可以看出:所制备的铸态低合金含量镁合金板坯第二相均匀弥散分布在镁基体中,且晶粒尺寸为65μm,与传统凝固方式相比晶粒细化效果显著;

从附图3可以看出:轧制退火后的镁合金薄板内部析出细小弥散第二相,有利于超塑性变形时稳定晶界。

实施例2

一种高强塑性低合金含量Mg-1wt.%Al-1wt.%Zn-0.3wt.%Ca(以下简称:Mg-1Al-1Zn-0.3Ca)合金,它的制备方法包括以下步骤:

(1)制备亚快速凝固铸态合金

将商业纯Al、商业纯Zn、商业纯Sn、Mg-20wt.%Ca中间合金、商业纯Mg铸锭和不可避免的杂质在670℃下进行熔化,在氩气保护条件下搅拌2分钟后进行清渣处理,在650℃保温10-30min后获得Mg-1Al-1Zn-0.3Ca合金熔体,再将合金熔体浇铸到水冷铜制模具中,按照速度275K/s进行冷却凝固2min,获得Mg-1Al-1Zn-0.3Ca合金板坯,板坯厚度为3mm;

(2)单道次大压下量低温控轧

将步骤(1)获得的Mg-1Al-1Zn-0.3Ca合金板坯在300℃下预热15min,进行单道次轧制获得薄板,轧制压下量为75%,轧辊温度:100℃,轧辊转速:50r/min;(3)低温去应力退火

将步骤(2)获得的薄板放置在电热鼓风干燥箱中,在250℃下保温20min后进行空气冷却至室温获得高强塑性Mg-1Al-1Zn-0.3Ca合金,合金抗拉强度为303MPa,屈服强度为241MPa,断裂延伸率为13%,在200℃下断裂延伸率达105%,由此说明低温去应力退火有效去除了板材中残余应力,提升了合金塑性。

实施例3

一种低温超塑性低合金含量Mg-1wt.%Al-1wt.%Zn-0.2wt.%Sn-0.1wt.%Ca(以下简称:Mg-1Al-1Zn-0.2Sn-0.1Ca)镁合金,它的制备方法包括以下步骤:

(1)制备亚快速凝固铸态合金

将商业纯Al、商业纯Zn、商业纯Sn、Mg-30wt.%Ca中间合金、商业纯Mg铸锭和不可避免的杂质在685℃下进行熔化,在氩气保护条件下搅拌3分钟后进行清渣处理,在660℃保温10-30min后获得Mg-1Al-1Zn-0.2Sn-0.1Ca合金熔体,再将合金熔体浇铸到水冷铜制模具中,按照速度225K/s进行冷却凝固3min,获得Mg-1Al-1Zn-0.2Sn-0.1Ca合金板坯,合金板坯厚度为5mm;

(2)单道次大压下量低温控轧

将步骤(1)获得的Mg-1Al-1Zn-0.2Sn-0.1Ca合金板坯在250℃的温度环境下预热20min,进行单道次轧制获得薄板,轧制压下量82%,轧辊温度:100℃,轧辊转速:50r/min;

(3)低温去应力退火

将步骤(2)获得的薄板放置在电热鼓风干燥箱中,在200℃下保温30min后进行空气冷却至室温获得超塑性Mg-1Al-1Zn-0.2Sn-0.1Ca镁合金,其抗拉强度为294MPa,屈服强度为233MPa,断裂延伸率为14%,在175℃、200℃及225℃下断裂延伸率分别达到100%、130%、150%。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种低温超塑性低合金含量镁合金及其制备方法

- 一种具有弱织构高强塑性低合金含量镁合金制备方法