一种地面煤仓清理机器人及其使用方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于煤矿机械技术领域,特别是涉及一种地面煤仓清理机器人。

背景技术

地面煤仓是选煤厂针对原煤和产品煤进行储存的主要设施,通常为上下缩口结构,且底部下缩口为卸料口。地面煤仓在使用过程中,会不断的有原煤加入,而仓内的原煤又不断从卸料口流出,随着长期使用,会在仓壁的内表面形成一层挂壁煤,这些挂壁煤不但会堵塞卸料口,还会降低煤仓的储存量以及影响煤仓的出煤效率,并且挂壁煤长期滞留在仓壁上,还可能会出现自燃,这对安全会造成严重威胁。

因此,必须对地面煤仓进行定期清仓,而现阶段的清仓工作仍以人工清仓为主,但人工清仓存在劳动强度高、清仓效率低的缺点,由于煤仓中通常含有大量粉尘和有毒有害气体,清仓作业人员长时间处于这种恶劣的环境内,必然会对身体健康产生危害,而且人工清仓作业属于高空悬吊作业,作业危险性较高。因此,开展机器人清仓方式势在必行。

发明内容

针对现有技术存在的问题,本发明提供一种地面煤仓清理机器人及其使用方法,可以全面替代人工进行清仓作业,从而避免了人工清仓所带来的一系列问题。

为了实现上述目的,本发明采用如下技术方案:一种地面煤仓清理机器人,包括提升绞车、动力回转台、第一支撑臂、第二支撑臂、第一清仓臂及第二清仓臂;所述提升绞车设置在地面煤仓的仓顶机房内,所述动力回转台水平吊装在提升绞车的提升钢丝绳上;所述第一支撑臂的后端部连接在动力回转台上,第一支撑臂的前端部为自由端;所述第二支撑臂的后端部连接在动力回转台上,第二支撑臂的前端部为自由端;所述第一支撑臂与第二支撑臂相对于动力回转台的圆心呈180°夹角;所述第一清仓臂的后端部连接在第一支撑臂上,第一清仓臂的前端部为自由端;所述第二清仓臂的后端部连接在第二支撑臂上,第二清仓臂的前端部为自由端;所述第一清仓臂和第二清仓臂用于清理地面煤仓仓壁内表面的挂壁煤。

所述第一支撑臂和第二支撑臂结构相同,均包括支撑大臂、支撑小臂、顶撑支脚、第一动力关节及第二动力关节;所述支撑大臂和支撑小臂结构相同且均采用动力伸缩式结构;所述支撑大臂的后端部通过第一动力关节与动力回转台相连接,支撑大臂的前端部通过第二动力关节与支撑小臂的后端部相连接,所述顶撑支脚同轴固连在支撑小臂的前端部;在所述支撑大臂的外筒体上设置有动力直线滑台,动力直线滑台的滑轨与支撑大臂相平行;所述第一清仓臂/第二清仓臂的后端部连接在动力直线滑台的滑块上。

所述第一清仓臂和第二清仓臂结构相同,均包括清仓大臂、清仓中臂、清仓小臂、第三动力关节、第四动力关节、第五动力关节及超声振动锤;所述清仓大臂的后端部通过第三动力关节与动力直线滑台的滑块相连接,清仓大臂的前端部通过第四动力关节与清仓中臂的后端部相连接,清仓中臂的前端部通过第五动力关节与清仓小臂的后端部相连接,所述超声振动锤同轴安装在清仓小臂的前端部。

所述清仓大臂、清仓中臂及清仓小臂结构相同且均采用刚柔耦合式结构,包括后刚性臂、中间柔性臂及前刚性臂;所述后刚性臂、中间柔性臂及前刚性臂之间顺序且同轴固连在一起;所述清仓大臂的后刚性臂的后端部通过第三动力关节与动力直线滑台的滑块相连接,清仓大臂的前刚性臂的前端部通过第四动力关节与清仓中臂的后刚性臂的后端部相连接,清仓中臂的前刚性臂的前端部通过第五动力关节与清仓小臂的后刚性臂的后端部相连接,所述超声振动锤同轴安装在清仓小臂的前刚性臂的前端部。

所述中间柔性臂包括前转接接头、中间转接接头、后转接接头、球铰万向节及柔性臂弯曲驱动气囊;在所述中间柔性臂的外侧套装有波纹防护套管;所述中间转接接头、球铰万向节及柔性臂弯曲驱动气囊的数量均为若干,若干中间转接接头均布设置在前转接接头与后转接接头之间,在前转接接头与中间转接接头之间、相邻中间转接接头之间、后转接接头与中间转接接头之间均安装有球铰万向节和柔性臂弯曲驱动气囊;所述柔性臂弯曲驱动气囊设置在球铰万向节的外周侧,每个球铰万向节对应配置两个柔性臂弯曲驱动气囊,两个柔性臂弯曲驱动气囊相对于球铰万向节的圆心呈180°夹角,且所有的柔性臂弯曲驱动气囊在中间柔性臂上沿轴向呈两排分布,通过不同位置处柔性臂弯曲驱动气囊的充气膨胀和放气收缩来控制中间柔性臂的弯曲度;所述中间柔性臂通过前转接接头与前刚性臂相连接,中间柔性臂通过后转接接头与后刚性臂相连接。

在所述清仓小臂的前刚性臂上设置有由摄像头、激光扫描仪和多功能传感器构成的仓内辅助监测机构。

所述的地面煤仓清理机器人的使用方法,包括如下步骤:

步骤一:启动提升绞车,通过提升钢丝绳将处于折叠状态的机器人通过地面煤仓顶部仓口下放到仓内,并将机器人悬停在地面煤仓内的指定高度处;

步骤二:启动第一支撑臂内的第一动力关节以及第二支撑臂内的第二动力关节,直到第一支撑臂内的支撑大臂、支撑小臂以及第二支撑臂内的支撑大臂、支撑小臂展开成水平状态,此时第一支撑臂与第二支撑臂处于同一条直线上;

步骤三:控制第一支撑臂内的支撑大臂、支撑小臂以及第二支撑臂内的支撑大臂、支撑小臂伸长,直到第一支撑臂和第二支撑臂前端部的顶撑支脚均顶撑在地面煤仓的仓壁内表面,此时悬吊状态的动力回转台的位置被固定;

步骤四:启动第一清仓臂内的第三动力关节、第四动力关节、第五动力关节以及第二清仓臂内的第三动力关节、第四动力关节、第五动力关节,同时调整清仓大臂、清仓中臂以及清仓小臂内的中间柔性臂的弯曲度,用以调整第一清仓臂和第二清仓臂内的超声振动锤的空间位置,进而使超声振动锤与地面煤仓仓壁内表面的挂壁煤相接触;

步骤五:由仓内辅助监测机构内的激光扫描仪对地面煤仓仓壁内表面的挂壁煤进行扫描,用以分析挂壁煤的分布状况;通过仓内辅助监测机构内的摄像头获取地面煤仓仓内的实时影像;通过仓内辅助监测机构内的多功能传感器获取地面煤仓仓内的实时环境参数数据;

步骤六:启动超声振动锤,在振动冲击作用下使附着在地面煤仓仓壁内表面的挂壁煤脱落,同时由第一清仓臂和第二清仓臂调整超声振动锤的空间位置,直至完成指定区域内的挂壁煤清除;

步骤七:关闭超声振动锤,通过第一清仓臂和第二清仓臂调整超声振动锤的空间位置,使超声振动锤远离地面煤仓仓壁内表面;

步骤八:控制第一支撑臂内的支撑大臂、支撑小臂以及第二支撑臂内的支撑大臂、支撑小臂回缩,使第一支撑臂和第二支撑臂前端部的顶撑支脚脱离地面煤仓的仓壁内表面;

步骤九:启动动力回转台,使动力回转台沿圆周方向回转设定角度,进而使第一支撑臂、第二支撑臂、第一清仓臂及第二清仓臂同步回转设定角度;

步骤十:重复步骤三至步骤九,直到将指定高度处的地面煤仓仓壁内表面的挂壁煤全部清除;

步骤十一:启动提升绞车,通过提升钢丝绳下调机器人的悬吊高度,直到机器人悬停在地面煤仓内的下一级指定高度处;

步骤十二:重复步骤三至步骤十一,直至完成地面煤仓最底层的挂壁煤清除工作;

步骤十三:当地面煤仓仓壁内表面的挂壁煤全部完成清除后,将机器人的第一支撑臂、第二支撑臂、第一清仓臂及第二清仓臂调整回初始状态,使机器人整体恢复到初始折叠状态;

步骤十四:启动提升绞车,通过提升钢丝绳将处于折叠状态的机器人从地面煤仓最底层提升到地面煤仓外部。

本发明的有益效果:

本发明的地面煤仓清理机器人及其使用方法,可以全面替代人工进行清仓作业,从而避免了人工清仓所带来的一系列问题。

附图说明

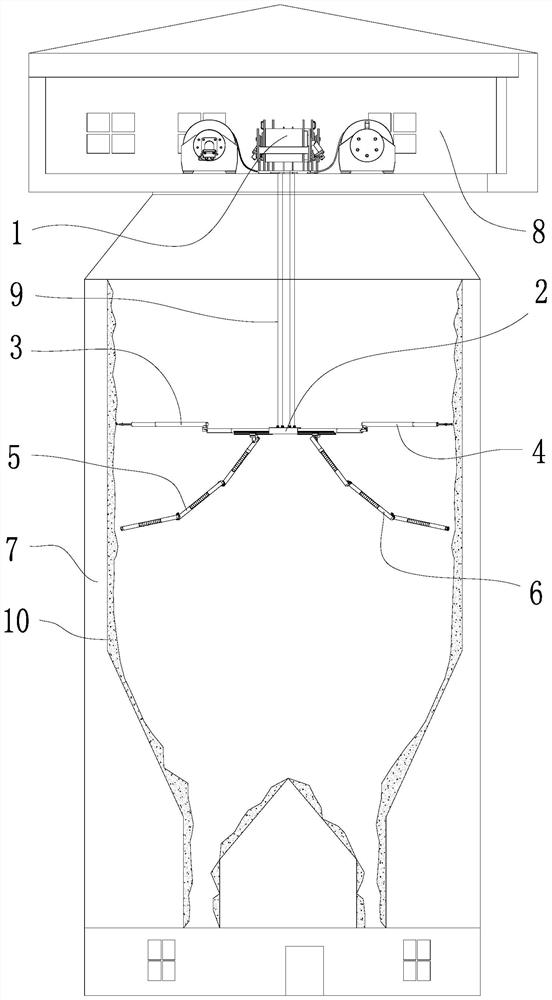

图1为本发明的地面煤仓清理机器人(处于展开状态)在地面煤仓内应用时的示意图;

图2为本发明的地面煤仓清理机器人(处于折叠状态)在地面煤仓内应用时的示意图;

图3为本发明的地面煤仓清理机器人的结构示意图;

图4为本发明的第一/第二支撑臂的结构示意图;

图5为本发明的第一/第二清仓臂(中间柔性臂处于平直状态)的结构示意图;

图6为本发明的第一/第二清仓臂(中间柔性臂处于弯曲状态)的结构示意图;

图7为本发明的清仓大臂/清仓中臂的结构示意图;

图8为本发明的清仓小臂的结构示意图;

图9为本发明的中间柔性臂的结构示意图;

图10为本发明的中间柔性臂(柔性臂弯曲驱动气囊未示出)的爆炸示意图;

图中,1—提升绞车,2—动力回转台,3—第一支撑臂,4—第二支撑臂,5—第一清仓臂,6—第二清仓臂,7—地面煤仓,8—仓顶机房,9—提升钢丝绳,10—挂壁煤,11—支撑大臂,12—支撑小臂,13—顶撑支脚,14—第一动力关节,15—第二动力关节,16—动力直线滑台,17—清仓大臂,18—清仓中臂,19—清仓小臂,20—第三动力关节,21—第四动力关节,22—第五动力关节,23—超声振动锤,24—后刚性臂,25—中间柔性臂,26—前刚性臂,27—前转接接头,28—中间转接接头,29—后转接接头,30—球铰万向节,31—柔性臂弯曲驱动气囊,32—波纹防护套管。

具体实施方式

下面结合附图和具体实施例对本发明做进一步的详细说明。

如图1~10所示,一种地面煤仓清理机器人,包括提升绞车1、动力回转台2、第一支撑臂3、第二支撑臂4、第一清仓臂5及第二清仓臂6;所述提升绞车1设置在地面煤仓7的仓顶机房8内,所述动力回转台2水平吊装在提升绞车1的提升钢丝绳9上;所述第一支撑臂3的后端部连接在动力回转台2上,第一支撑臂3的前端部为自由端;所述第二支撑臂4的后端部连接在动力回转台2上,第二支撑臂4的前端部为自由端;所述第一支撑臂3与第二支撑臂4相对于动力回转台2的圆心呈180°夹角;所述第一清仓臂5的后端部连接在第一支撑臂3上,第一清仓臂5的前端部为自由端;所述第二清仓臂6的后端部连接在第二支撑臂4上,第二清仓臂6的前端部为自由端;所述第一清仓臂5和第二清仓臂6用于清理地面煤仓7仓壁内表面的挂壁煤10。

所述第一支撑臂3和第二支撑臂4结构相同,均包括支撑大臂11、支撑小臂12、顶撑支脚13、第一动力关节14及第二动力关节15;所述支撑大臂11和支撑小臂12结构相同且均采用动力伸缩式结构;所述支撑大臂11的后端部通过第一动力关节14与动力回转台2相连接,支撑大臂11的前端部通过第二动力关节15与支撑小臂12的后端部相连接,所述顶撑支脚13同轴固连在支撑小臂12的前端部;在所述支撑大臂11的外筒体上设置有动力直线滑台16,动力直线滑台16的滑轨与支撑大臂11相平行;所述第一清仓臂5/第二清仓臂6的后端部连接在动力直线滑台16的滑块上。

所述第一清仓臂5和第二清仓臂6结构相同,均包括清仓大臂17、清仓中臂18、清仓小臂19、第三动力关节20、第四动力关节21、第五动力关节22及超声振动锤23;所述清仓大臂17的后端部通过第三动力关节20与动力直线滑台16的滑块相连接,清仓大臂17的前端部通过第四动力关节21与清仓中臂18的后端部相连接,清仓中臂18的前端部通过第五动力关节22与清仓小臂19的后端部相连接,所述超声振动锤23同轴安装在清仓小臂19的前端部。

所述清仓大臂17、清仓中臂18及清仓小臂19结构相同且均采用刚柔耦合式结构,包括后刚性臂24、中间柔性臂25及前刚性臂26;所述后刚性臂24、中间柔性臂25及前刚性臂26之间顺序且同轴固连在一起;所述清仓大臂17的后刚性臂24的后端部通过第三动力关节20与动力直线滑台16的滑块相连接,清仓大臂17的前刚性臂26的前端部通过第四动力关节21与清仓中臂18的后刚性臂24的后端部相连接,清仓中臂18的前刚性臂26的前端部通过第五动力关节22与清仓小臂19的后刚性臂24的后端部相连接,所述超声振动锤23同轴安装在清仓小臂19的前刚性臂26的前端部。

所述中间柔性臂25包括前转接接头27、中间转接接头28、后转接接头29、球铰万向节30及柔性臂弯曲驱动气囊31;在所述中间柔性臂25的外侧套装有波纹防护套管32;所述中间转接接头28、球铰万向节30及柔性臂弯曲驱动气囊31的数量均为若干,若干中间转接接头28均布设置在前转接接头27与后转接接头29之间,在前转接接头27与中间转接接头28之间、相邻中间转接接头28之间、后转接接头29与中间转接接头28之间均安装有球铰万向节30和柔性臂弯曲驱动气囊31;所述柔性臂弯曲驱动气囊31设置在球铰万向节30的外周侧,每个球铰万向节30对应配置两个柔性臂弯曲驱动气囊31,两个柔性臂弯曲驱动气囊31相对于球铰万向节30的圆心呈180°夹角,且所有的柔性臂弯曲驱动气囊31在中间柔性臂25上沿轴向呈两排分布,通过不同位置处柔性臂弯曲驱动气囊31的充气膨胀和放气收缩来控制中间柔性臂25的弯曲度;所述中间柔性臂25通过前转接接头27与前刚性臂26相连接,中间柔性臂25通过后转接接头29与后刚性臂24相连接。

在所述清仓小臂19的前刚性臂26上设置有由摄像头、激光扫描仪和多功能传感器构成的仓内辅助监测机构。

所述的地面煤仓清理机器人的使用方法,包括如下步骤:

步骤一:启动提升绞车1,通过提升钢丝绳9将处于折叠状态的机器人通过地面煤仓7顶部仓口下放到仓内,并将机器人悬停在地面煤仓7内的指定高度处;

步骤二:启动第一支撑臂3内的第一动力关节14以及第二支撑臂4内的第二动力关节15,直到第一支撑臂3内的支撑大臂11、支撑小臂12以及第二支撑臂4内的支撑大臂11、支撑小臂12展开成水平状态,此时第一支撑臂3与第二支撑臂4处于同一条直线上;

步骤三:控制第一支撑臂3内的支撑大臂11、支撑小臂12以及第二支撑臂4内的支撑大臂11、支撑小臂12伸长,直到第一支撑臂3和第二支撑臂4前端部的顶撑支脚13均顶撑在地面煤仓7的仓壁内表面,此时悬吊状态的动力回转台2的位置被固定;

步骤四:启动第一清仓臂5内的第三动力关节20、第四动力关节21、第五动力关节22以及第二清仓臂6内的第三动力关节20、第四动力关节21、第五动力关节22,同时调整清仓大臂17、清仓中臂18以及清仓小臂19内的中间柔性臂25的弯曲度,用以调整第一清仓臂5和第二清仓臂6内的超声振动锤23的空间位置,进而使超声振动锤23与地面煤仓7仓壁内表面的挂壁煤10相接触;

步骤五:由仓内辅助监测机构内的激光扫描仪对地面煤仓7仓壁内表面的挂壁煤10进行扫描,用以分析挂壁煤10的分布状况;通过仓内辅助监测机构内的摄像头获取地面煤仓7仓内的实时影像;通过仓内辅助监测机构内的多功能传感器获取地面煤仓7仓内的实时环境参数数据;

步骤六:启动超声振动锤23,在振动冲击作用下使附着在地面煤仓7仓壁内表面的挂壁煤10脱落,同时由第一清仓臂5和第二清仓臂6调整超声振动锤23的空间位置,直至完成指定区域内的挂壁煤10清除;

步骤七:关闭超声振动锤23,通过第一清仓臂5和第二清仓臂6调整超声振动锤23的空间位置,使超声振动锤23远离地面煤仓7仓壁内表面;

步骤八:控制第一支撑臂3内的支撑大臂11、支撑小臂12以及第二支撑臂4内的支撑大臂11、支撑小臂12回缩,使第一支撑臂3和第二支撑臂4前端部的顶撑支脚13脱离地面煤仓7的仓壁内表面;

步骤九:启动动力回转台2,使动力回转台2沿圆周方向回转设定角度,进而使第一支撑臂3、第二支撑臂4、第一清仓臂5及第二清仓臂6同步回转设定角度;

步骤十:重复步骤三至步骤九,直到将指定高度处的地面煤仓7仓壁内表面的挂壁煤10全部清除;

步骤十一:启动提升绞车1,通过提升钢丝绳9下调机器人的悬吊高度,直到机器人悬停在地面煤仓7内的下一级指定高度处;

步骤十二:重复步骤三至步骤十一,直至完成地面煤仓7最底层的挂壁煤10清除工作;

步骤十三:当地面煤仓7仓壁内表面的挂壁煤10全部完成清除后,将机器人的第一支撑臂3、第二支撑臂4、第一清仓臂5及第二清仓臂6调整回初始状态,使机器人整体恢复到初始折叠状态;

步骤十四:启动提升绞车1,通过提升钢丝绳9将处于折叠状态的机器人从地面煤仓7最底层提升到地面煤仓7外部。

实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

- 一种地面煤仓清理机器人及其使用方法

- 一种清理储煤仓内壁的清仓机器人