矿用刮板磨损后的修复方法和系统

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及煤矿领域,尤其涉及一种矿用刮板磨损后的修复方法和系统。

背景技术

随着现代工业的快速发展,煤矿采煤作业逐渐向机械化自动化方向转变。矿用刮板输送机对实现煤炭采掘机械化起着重要作用。刮板是刮板输送机的关键部件,对采用机械化作业的煤矿而言,刮板的使用量是非常巨大的。因煤炭运输量大,矸石硬度高,矿用刮板输送机在这种高负荷、环境恶劣的特殊的运行环境下长期工作,刮板会出现严重的磨损情况,经过两个月的时间,磨损量可达约5mm,影响其使用效果,难以满足正常生产使用要求。目前多采用以新刮板来更换磨损刮板的方式来保证生产的正常运转,造成了严重的资源浪费,提高了生产成本。

发明内容

基于以上问题,本发明提出一种矿用刮板磨损后的修复方法和系统,解决了现有技术中为保证生产采用以新刮板来更换磨损刮板的方式造成的严重的资源浪费,提高了生产成本的技术问题。本发明提供的矿用刮板磨损后的修复方法,能够根据不同磨损刮板的磨损程度规划堆焊修复路径,缩短了产品的修复周期,为后续自动化堆焊作业打下数据基础,降低了生产成本。

本发明提出一种矿用刮板磨损后的修复方法,包括:

获取磨损刮板的刮板扫描数据并进行点云数据处理,得到磨损刮板点云数据,构建磨损刮板三维网格模型;

获取标准刮板的刮板扫描数据并进行点云数据处理,得到标准刮板点云数据,构建标准刮板三维网格模型;

将磨损刮板点云数据和标准刮板点云数据进行对齐求差,得到磨损刮板的磨损量;

根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复。

此外,将磨损刮板点云数据和标准刮板点云数据进行对齐求差的计算公式为:

t=(d-m)cosβ,

其中,磨损刮板的磨损面点法线方向磨损量为t,磨损面Z方向坐标值记为m,β为磨损面的角度值,标准刮板的标准面Z方向坐标值记为d。

此外,磨损面的角度值通过截取磨损刮板中间截面的坐标值进行一次多项式拟合求得,计算公式为:

z

β=arctan a,

式中,y

此外,根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,包括:

先对单层堆焊路径进行规划,然后根据多个单层堆焊路径的规划进行多层堆焊路径的规划。

此外,对单层堆焊路径进行规划包括:

提取磨损刮板两端的点云数据,奇数行坐标首末相连,偶数行坐标末首相连;

按顺序输出坐标,得到单层堆焊路径坐标数据总数N

此外,根据多个单层堆焊路径的规划进行多层堆焊路径的规划包括:

每层堆焊需要去除的坐标Z向差值计算公式为:

式中,每层堆焊需要去除的坐标Z向差值为h,每层堆焊的厚度为l,θ为标准面的角度值,β为磨损面的角度值;

根据h与t求得需要堆焊修复的层数p,公式为:

式中,

多层堆焊路径的计算公式为:

N

式中,N

此外,将多层堆焊路径坐标数据总数传输至上位机,上位机控制堆焊机构实现磨损刮板的自动修复。

本发明提出一种矿用刮板磨损后的修复系统,包括至少一个处理器;以及,与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够:

获取磨损刮板的刮板扫描数据并进行点云数据处理,得到磨损刮板点云数据,构建磨损刮板三维网格模型;

获取标准刮板的刮板扫描数据并进行点云数据处理,得到标准刮板点云数据,构建标准刮板三维网格模型;

将磨损刮板点云数据和标准刮板点云数据进行对齐求差,得到磨损刮板的磨损量;

根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复。

此外,将磨损刮板点云数据和标准刮板点云数据进行对齐求差的计算公式为:

t=(d-m)cosβ,

其中,磨损刮板的磨损面点法线方向磨损量为t,磨损面Z方向坐标值记为m,β为磨损面的角度值,标准刮板的标准面Z方向坐标值记为d。

此外,根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复包括:

先对单层堆焊路径进行规划,然后根据多个单层堆焊路径的规划进行多层堆焊路径的规划。

通过采用上述技术方案,具有如下有益效果:

本发明解决了现有技术中为保证生产采用以新刮板来更换磨损刮板的方式造成的严重的资源浪费,提高了生产成本的技术问题。本发明提供的矿用刮板磨损后的修复方法,能够根据不同磨损刮板的磨损程度规划堆焊修复路径,缩短了产品的修复周期,为后续自动化堆焊作业打下数据基础,降低了生产成本。

附图说明

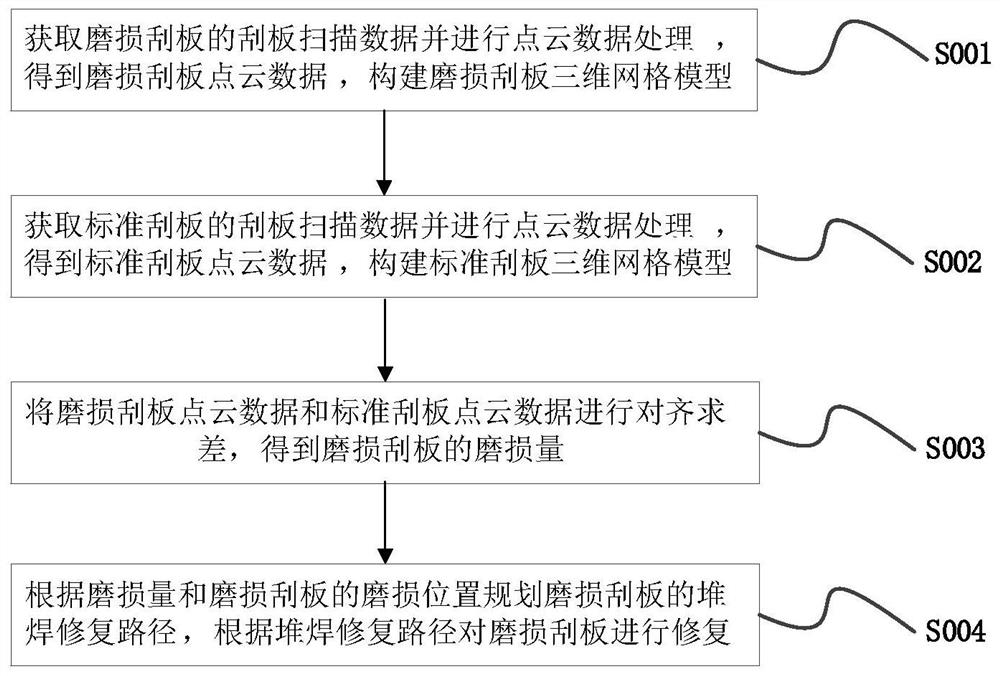

图1是本发明一个实施例提供的矿用刮板磨损后的修复方法的流程图;

图2是本发明一个实施例提供的矿用刮板磨损后的修复方法中磨损刮板三维网格模型示意图;

图3是本发明一个实施例提供的矿用刮板磨损后的修复方法中磨损量三维网格模型示意图;

图4是本发明一个实施例提供的矿用刮板磨损后的修复方法中单层堆焊路径规划示意图;

图5是本发明一个实施例提供的矿用刮板磨损后的修复方法中多层堆焊路径规划示意图。

具体实施方式

以下结合具体实施方案和附图对本发明进行进一步的详细描述。其只意在详细阐述本发明的具体实施方案,并不对本发明产生任何限制,本发明的保护范围以权利要求书为准。

参照图1-图5,本发明提出一种矿用刮板磨损后的修复方法,包括:

步骤S001,获取磨损刮板的刮板扫描数据并进行点云数据处理,得到磨损刮板点云数据,构建磨损刮板三维网格模型;

步骤S002,获取标准刮板的刮板扫描数据并进行点云数据处理,得到标准刮板点云数据,构建标准刮板三维网格模型;

步骤S003,将磨损刮板点云数据和标准刮板点云数据进行对齐求差,得到磨损刮板的磨损量;

步骤S004,根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复。

本发明中,获取磨损刮板的刮板扫描数据并进行点云数据处理,得到磨损刮板点云数据,获取标准刮板的刮板扫描数据并进行点云数据处理,得到标准刮板点云数据,点云数据包括X,Y,Z三个方向的数值,其分辨率为0.19mm,对点云数据进行预处理,包括:点云去噪,点云规则化处理,特征点提取,预处理后,重构磨损刮板三维网格模型和标准刮板三维网格模型,如图2所示。

点云去噪的算法主要采用K邻近算法处理,记K为坐标点与周围8个点的距离的平均值,通过遍历所有数据点,将其与设定的阈值相比较,大于则去除,具体计算公式为:

K=Z

因为扫描仪自身和外界一些因素的干扰,我们采取到的坐标值在Z方向上可能存在一定的误差,因此我们需要采用点云规则化处理算法将点云数据进行处理,具体算法是通过遍历数据的每一行,求取每一行的平均值,并将去噪后的数据点投影在此平均值平面上,利用下述公式求得每行的Z坐标平均值:

特征点提取主要提取磨损刮板上表面的三个圆孔的位置,记三个圆孔的中心位置为point1,point2,point3,计算方法通过切片法求得,首先设定一定的Z向切片高度值记为z

X

Y

其中X

在步骤S003中,将磨损刮板点云数据和标准刮板点云数据进行对齐求差,得到磨损刮板的磨损量;将磨损刮板点云数据和标准刮板点云数据进行对齐求差的计算公式为:

t=(d-m)cosβ,

其中,磨损刮板的磨损面点法线方向磨损量为t,磨损面Z方向坐标值记为m,β为磨损面的角度值,标准刮板的标准面Z方向坐标值记为d。

在步骤S004中,根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复。

先对单层堆焊路径进行规划,然后根据多个单层堆焊路径的规划进行多层堆焊路径的规划。

本发明提供的矿用刮板磨损后的修复方法,解决了现有技术中为保证生产采用以新刮板来更换磨损刮板的方式造成的严重的资源浪费,提高了生产成本的技术问题。本发明提供的矿用刮板磨损后的修复方法,能够根据不同磨损刮板的磨损程度规划堆焊修复路径,缩短了产品的修复周期,为后续自动化堆焊作业打下数据基础,降低了生产成本。

在其中的一个实施例中,将磨损刮板点云数据和标准刮板点云数据进行对齐求差的计算公式为:

将磨损刮板点云数据和标准刮板点云数据进行对齐求差的计算公式为:

t=(d-m)cosβ,

其中,磨损刮板的磨损面点法线方向磨损量为t,磨损面Z方向坐标值记为m,β为磨损面的角度值,标准刮板的标准面Z方向坐标值记为d。

通过将磨损刮板点云数据和标准刮板点云数据进行对齐求差获取到缺损的数量。

在其中的一个实施例中,磨损面的角度值通过截取磨损刮板中间截面的坐标值进行一次多项式拟合求得,计算公式为:

z

β=arctan a,

式中,y

在其中的一个实施例中,根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,包括:

先对单层堆焊路径进行规划,然后根据多个单层堆焊路径的规划进行多层堆焊路径的规划。

在其中的一个实施例中,对单层堆焊路径进行规划包括:

提取磨损刮板两端的点云数据,奇数行坐标首末相连,偶数行坐标末首相连;

按顺序输出坐标,得到单层堆焊路径坐标数据总数N

在其中的一个实施例中,根据多个单层堆焊路径的规划进行多层堆焊路径的规划包括:

每层堆焊需要去除的坐标Z向差值计算公式为:

式中,每层堆焊需要去除的坐标Z向差值为h,每层堆焊的厚度为l,θ为标准面的角度值,β为磨损面的角度值;

根据h与t求得需要堆焊修复的层数p,公式为:

式中,

多层堆焊路径的计算公式为:

N

式中,N

通过上述公式的计算,得到多层堆焊路径坐标数据总数,为磨损刮板的自动修复提供了精准的数据。

在其中的一个实施例中,将多层堆焊路径坐标数据总数传输至上位机,上位机控制堆焊机构实现磨损刮板的自动修复。通过对磨损刮板的自动修复提高了焊接效率和精度,降低了焊接对工人的要求和影响、降低成本、具有良好的自适应性;根据不同磨损刮板的磨损程度规划堆焊修复路径,缩短了产品的修复周期,为后续自动化堆焊作业打下数据基础。

本发明提出一种矿用刮板磨损后的修复系统,包括至少一个处理器;以及,与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够:

获取磨损刮板的刮板扫描数据并进行点云数据处理,得到磨损刮板点云数据,构建磨损刮板三维网格模型;

获取标准刮板的刮板扫描数据并进行点云数据处理,得到标准刮板点云数据,构建标准刮板三维网格模型;

将磨损刮板点云数据和标准刮板点云数据进行对齐求差,得到磨损刮板的磨损量;

根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复。

本发明提供的矿用刮板磨损后的修复方法,解决了现有技术中为保证生产采用以新刮板来更换磨损刮板的方式造成的严重的资源浪费,提高了生产成本的技术问题。本发明提供的矿用刮板磨损后的修复方法,能够根据不同磨损刮板的磨损程度规划堆焊修复路径,缩短了产品的修复周期,为后续自动化堆焊作业打下数据基础,降低了生产成本。

在其中的一个实施例中,将磨损刮板点云数据和标准刮板点云数据进行对齐求差的计算公式为:

n=(d-m)cosβ,

其中,磨损刮板的磨损面点法线方向磨损量为n,标准刮板的标准面Z方向坐标值记为d,磨损面Z方向坐标值记为m,β为磨损面的角度值。

在其中的一个实施例中,根据磨损量和磨损刮板的磨损位置规划磨损刮板的堆焊修复路径,根据堆焊修复路径对磨损刮板进行修复包括:

先对单层堆焊路径进行规划,然后根据多个单层堆焊路径的规划进行多层堆焊路径的规划。

在其中的一个实施例中,对单层堆焊路径进行规划包括:

提取磨损刮板两端的点云数据,奇数行坐标首末相连,偶数行坐标末首相连;

按顺序输出坐标,得到单层堆焊路径坐标数据总数N

在其中的一个实施例中,根据多个单层堆焊路径的规划进行多层堆焊路径的规划包括:

每层堆焊需要去除的坐标Z向差值计算公式为:

式中,每层堆焊需要去除的坐标Z向差值为h,每层堆焊的厚度为l,θ为标准面的角度值,β为磨损面的角度值;

根据h与t求得需要堆焊修复的层数p,公式为:

式中,

多层堆焊路径的计算公式为:

N

式中,N

通过上述公式的计算,得到多层堆焊路径坐标数据总数,为磨损刮板的自动修复提供了精准的数据。

在其中的一个实施例中,将多层堆焊路径坐标数据总数传输至上位机,上位机控制堆焊机构实现磨损刮板的自动修复。通过对磨损刮板的自动修复提高了焊接效率和精度,降低了焊接对工人的要求和影响、降低成本、具有良好的自适应性;根据不同磨损刮板的磨损程度规划堆焊修复路径,缩短了产品的修复周期,为后续自动化堆焊作业打下数据基础。

以上所述的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

- 矿用刮板磨损后的修复方法和系统

- 刮板输送机中部槽磨损修复方法及修复后中部槽中板