一种锂锰电池及其制作方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及电池的技术领域,具体地指一种锂锰电池及其制作方法。

背景技术

近年车联网行业发展迅猛,其中汽车是物联网概念中最为关键的一环,因此围绕汽车的信息化技术层出不穷。几乎所有的这些技术都离不开电源的支撑,其中相当一部分需要用到长寿命、高比能量、安全可靠的不可充电池。

锂锰系列电池由于其各项性能均与这些要求相契合已经被广泛应用于汽车的部分电子设备中,但是在实际应用中无论是传统的圆柱式钢壳锂锰电池,还是新型的聚合物软包装锂锰电池都各自存在一些短板,比如:圆柱锂锰电池相对于软包装锂锰电池而言比能量偏小,并且外形设计限制太多,软包装电池相对于圆柱电池而言壳体太过脆弱,长期在高低温交变的环境中放置后,铝塑膜外壳可能老化导致电池失效甚至引发安全性问题。因此,有需要设计一种外壳强度高、性能稳定的锂锰电池。

发明内容

本发明的目的就是要提供一种锂锰电池及其制作方法,该锂锰电池制作方法简单易行,而且该锂锰电池的外壳强度高,使用可靠性更佳。

为实现上述的目的,本发明提供一种锂锰电池,包括金属壳体和盖板,所述金属壳体与盖板围合形成的箱体内设置有电芯并填充有电解液,所述金属壳体的侧面设置有若干个刻伤槽;所述盖板上设置有正极端子和负极端子,所述正极端子与负极端子之间设置有防爆阀。

作为优选实施方式地,所述电芯上设置有正极极耳和负极极耳;所述盖板位于正极端子的背面设置有正极连接片,所述盖板位于负极端子的背面设置有负极连接片;所述正极连接片与正极极耳电连接,所述负极连接片与负极极耳电连接。

作为优选实施方式地,所述电芯的上方设置有上板,所述上板上设置有用于分别供正极极耳、负极极耳穿过的第一缝隙和第二缝隙;所述电芯的下方设置有下板;所述刻伤槽的深度为金属壳体侧壁厚度的1/5~1/2。

作为优选实施方式地,所述正极端子、负极端子与盖板的外侧面之间均设置有绝缘垫;所述正极连接片、负极连接片与盖板内侧面之间设置有绝缘片。

作为优选实施方式地,所述盖板上设置有注液孔,所述注液孔上设置有与其密封连接的密封钢珠。

本发明还提供一种上述的锂锰电池的制作方法,在露点值≤-30℃的环境中,将电芯放入金属壳体内,固定盖板后注入电解液,最后密封注液孔进行后处理。

作为优选实施方式地,所述电芯按卷绕或者叠片制作而成,并采用0.2~0.4MPa的压力对其进行平压。

作为优选实施方式地,所述电芯放入金属壳体之前先将上板穿过正极连接片和正极极耳固定于电芯的上部,再将正极极耳、负极极耳分别与盖板的正极连接片、与正极极耳连接。

作为优选实施方式地,所述盖板与金属壳体通过激光焊接方式固定,然后经过焊缝检查和短路检测后向内部灌注电解液,最后将密封钢珠采用气压的方式压合到盖板上的注液孔内。

作为优选实施方式地,所述后处理包括清洗、预放电以及老化处理。

与现有技术相比,本发明具有如下优点:

其一,本发明的锂锰电池采用金属外壳,强度远高于方形软包装电池的铝塑膜外壳,使用可靠性更佳;

其二,本发明的锂锰电池具备防爆阀和刻伤槽双保险,当电池内部发热导致气体膨胀时,可以通过刻伤槽和防爆阀作为“薄弱点”先破裂泄气,防止整体爆炸,安全性更有保障。

其三,本发明的锂锰电池可采用规整的方形结构,方便电池组的配组加工,可以极大减少空间的浪费,从而提升电池组的体积能量密度;

其四,本发明的锂锰电池制作方法在露点值≤-30℃的环境中完成,从而保证锂电池所有的内部元件均不含有水分,避免水分会与电池的负极活性物质反应,保证了电池的性能。

其五,本发明的电芯采用0.2~0.4MPa的压力对其进行平压,使电芯内各层正负极片接触更加紧密。

附图说明

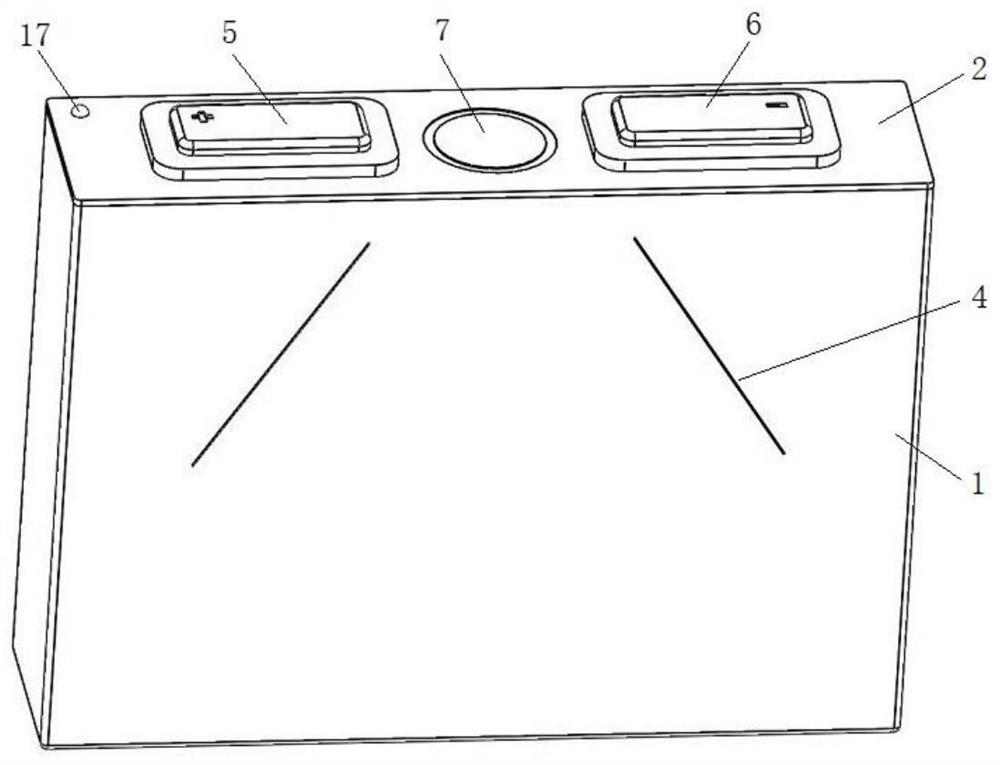

图1为本发明锂锰电池的结构示意图;

图2为本发明锂锰电池的爆炸结构示意图;

图3为本发明盖板的外侧面的结构示意图;

图4为本发明盖板的内侧面的结构示意图;

图中,1-金属壳体、2-盖板、3-电芯、4-刻伤槽、5-正极端子、6-负极端子、7-防爆阀、8-正极极耳、9-负极极耳、10-正极连接片、11-负极连接片、12-上板、12.1-第一缝隙、12.2-第二缝隙、13-下板、14-绝缘垫、15-绝缘片、16-注液孔、17-密封钢珠。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的详细说明。

如图1所示,本实施例的一种锂锰电池包括金属壳体1和盖板2,金属壳体1优选设计为方形结构。所述金属壳体1与盖板2围合形成的箱体内设置有电芯3并填充有电解液,所述金属壳体1的侧面设置有若干个刻伤槽4,所述刻伤槽的深度为金属壳体1侧壁厚度的1/5~1/2;所述盖板2上设置有正极端子5和负极端子6,所述正极端子5与负极端子6之间设置有防爆阀7。

如图2所示,所述电芯3上设置有正极极耳8和负极极耳9;所述盖板2位于正极端子5的背面设置有正极连接片10,所述盖板2位于负极端子6的背面设置有负极连接片11;所述正极连接片10与正极极耳8电连接,所述负极连接片11与负极极耳9电连接。所述电芯3的上方设置有上板12,所述上板12上设置有用于分别供正极极耳8、负极极耳9穿过的第一缝隙12.1和第二缝隙12.2;所述电芯3的下方设置有下板13。所述盖板2上设置有注液孔16,所述注液孔16上设置有与其密封连接的密封钢珠17。

如图3和图4所示,所述正极端子5、负极端子6与盖板2的外侧面之间均设置有绝缘垫14;所述正极连接片10、负极连接片11与盖板2内侧面之间设置有绝缘片15。

本实施例的锂锰电池的制作方法,包括如下步骤:

1)采用在180℃温度下真空烘烤或鼓风干燥12h以上的方式对所有零部件进行除湿干燥。

2)按卷绕工艺或者叠片工艺制作电芯3,采用0.2~0.4MPa的压力对其进行平压使电芯内各层正负极片接触更加紧密,并用内阻测试仪进行短路检测,剔除不良品。

3)将上板12固定于电芯3的上部,使正极极耳8和负极极耳9分别穿过上板12上的两条第一缝隙12.1和第二缝隙12.2。

4)采用超声焊接的方式将正极极耳8与盖板2背面的正极连接片10焊接到一起,负极极耳9与负极连接片11焊接到一起,采用超声焊接效率高,焊接牢固,焊点均匀美观;

5)将下板13平铺于金属壳体1内底面。

6)将完成步骤4)的电芯3放入完成步骤5)的金属壳体1内。

7)使盖板2和金属壳体1的边沿对齐,用激光焊接将盖板2和金属壳体1焊接到一起。

8)通过焊缝检查和短路检测的电池灌注电解液,再将密封钢珠17采用气压的方式压合到盖板2上的注液孔16中,采用气压方式压力均匀可控。本实施例的电解液包括锂盐和溶剂,溶剂按重量百分数计配方为:50%碳酸丙烯酯(PC)、30%甲醚(DME)、20%1,3-二氧环戊烷(DOL),盐为LiClO

9)最后进行清洗、预放电、老化等后续操作。

上述工序均要求在露点值≤-30℃的环境中完成,从而保证锂电池所有的内部元件均不含有水分,避免水分会与电池的负极活性物质反应,保证了电池的性能。

上述实施案例只为说明本发明的技术方案及特点,其目的在于更好的让熟悉该技术的人士予以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,均在本发明保护范围之内,其中未详细说明的为现有技术。

- 一种用于扣式锂锰电池的正极罩及扣式锂锰电池

- 一种锂锰电池外壳及其锂锰电池