气相生长装置

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及向基板供给气体而进行膜的形成的气相生长装置。

背景技术

作为形成高品质的半导体膜的方法,有在基板的表面通过气相生长形成单晶膜的外延生长技术。在使用外延生长技术的气相生长装置中,在保持为常压或者减压的反应室之中的保持件上载置基板。

然后,一边加热基板,一边将包含膜的原料的工艺气体经由反应室上部的缓冲室向反应室供给。在基板的表面产生工艺气体的热反应,在基板的表面形成外延单晶膜。

例如在同一规格的不同的气相生长装置之间,有时不能获得在同一工艺条件下形成的膜的特性的再现性。其原因例如可认为是由于构成各气相生长装置的部件的加工公差内的尺寸偏差。例如可认为其原因之一是,由于向缓冲室供给工艺气体的流路的尺寸偏差,导致不能获得缓冲室内的压力分布的再现性,不能获得膜的特性的再现性。

现有技术文献

专利文献

专利文献1:日本特开平1-257321号公报

发明内容

发明要解决的技术问题

本发明要解决的技术问题在于提供一种能够提高膜的特性的再现性的气相生长装置。

用于解决技术问题的手段

本发明的一方式的气相生长装置具备:反应室;第一气体室,设于所述反应室之上,被导入第一工艺气体;多个第一气体导管,从所述第一气体室向所述反应室供给所述第一工艺气体,具有规定的长度;以及第一调整导管,插入于所述多个第一气体导管中的至少一个第一气体导管的上侧,所述第一调整导管具有在上端部的外周设置的环状的凸部,能够从所述第一气体导管取下。

发明效果

根据本发明,能够实现可提高膜的特性的再现性的气相生长装置。

附图说明

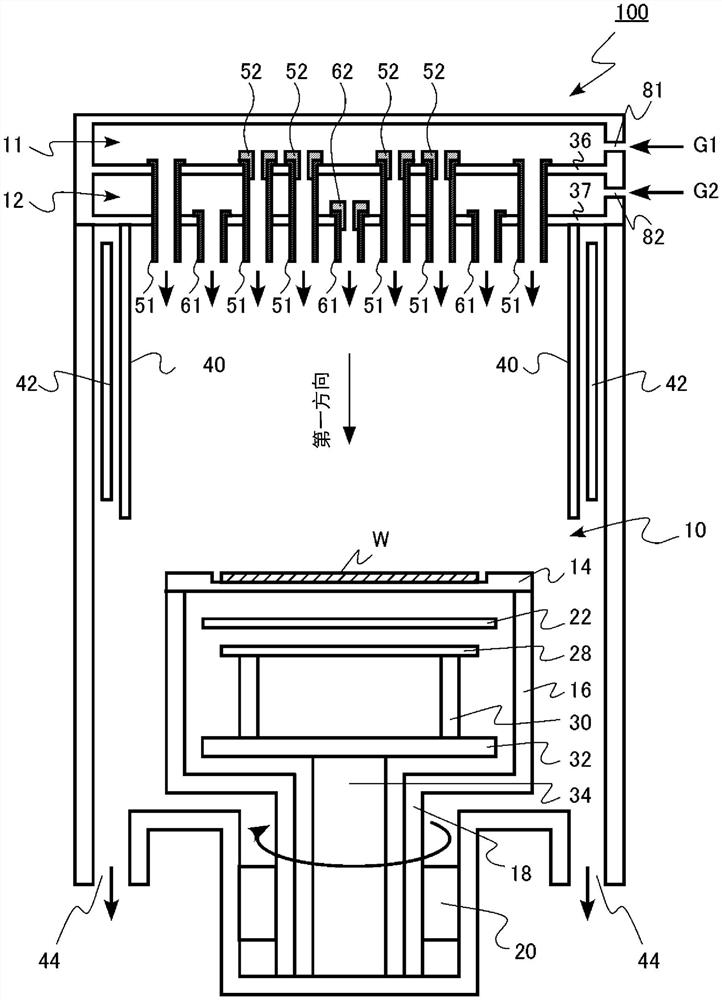

图1是第一实施方式的气相生长装置的示意剖面图。

图2是第一实施方式的第一气体导管以及第一调整导管的示意剖面图。

图3是第一实施方式的第一调整导管的示意图。

图4是第一实施方式的第二气体导管以及第二调整导管的示意剖面图。

图5是第二实施方式的第一气体导管以及第一调整导管的示意剖面图。

图6是第三实施方式的气相生长装置的示意剖面图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。

在本说明书中,有时对相同或者类似的部件标注相同的附图标记。

在本说明书中,将气相生长装置被设置为能够形成膜的状态下的重力方向定义为“下”,将其相反方向定义为“上”。因而,“下部”意味着相对于基准而言为重力方向的位置,“下方”意味着相对于基准而言为重力方向。而且,“上部”意味着相对于基准而言为与重力方向相反方向的位置,“上方”意味着相对于基准而言为与重力方向相反方向。另外,“纵向”是重力方向。

另外,在本说明书中,“工艺气体”是为了形成膜而使用的气体的通称,例如是包含源气体、辅助气体、掺杂剂气体、运载气体以及它们的混合气体的概念。

流导(conductance)表示在流路中流动的流体的流动容易度。例如内径为D、长度为L的圆筒形状的导管的流导与D

(第一实施方式)

第一实施方式的气相生长装置具备:反应室;设于反应室之上且被导入第一工艺气体的第一气体室;多个第一气体导管,从第一气体室向反应室供给第一工艺气体,具有规定的长度;以及第一调整导管,插入于多个第一气体导管中的至少一个第一气体导管的上侧,第一调整导管具有在上端部的外周设置的环状的凸部,能够从第一气体导管取下。

图1是第一实施方式的气相生长装置的示意剖面图。第一实施方式的气相生长装置100例如是在单晶的SiC基板上使单晶的SiC膜外延生长的单片(日语:枚葉)型的外延生长装置。

第一实施方式的气相生长装置100具备反应室10、第一缓冲室11(第一气体室)、第二缓冲室12(第二气体室)。反应室10具备基座14(保持件)、旋转体16、旋转轴18、旋转驱动机构20、第一加热器22、反射器28、支承柱30、固定台32、固定轴34、护罩(hood)40、第二加热器42、气体排出口44、第一气体导管51、第一调整导管52、第二气体导管61以及第二调整导管62。第一缓冲室11(气体室)具备第一分隔板36、第一气体供给口81。第二缓冲室12具备第二分隔板37、第二气体供给口82。

反应室10例如为不锈钢制。反应室10具有圆筒形状的壁。在反应室10内,在晶圆W上形成SiC膜。晶圆W是基板的一个例子。

基座14设于反应室10之中。基座14上能够载置晶圆W。也可以在基座14的中心部设有开口部。基座14是保持件的一个例子。

基座14例如由SiC、碳、或者用SiC、TaC涂敷了的碳等耐热性较高的材料形成。

基座14固定于旋转体16的上部。旋转体16固定于旋转轴18。基座14间接地固定于旋转轴18。

旋转轴18能够通过旋转驱动机构20旋转。利用旋转驱动机构20,使旋转轴18旋转,从而能够使基座14旋转。通过使基座14旋转,能够使载置于基座14的晶圆W旋转。

利用旋转驱动机构20,例如能够使晶圆W以300rpm以上3000rpm以下的旋转速度旋转。旋转驱动机构20例如由马达与轴承构成。

第一加热器22设于基座14之下。第一加热器22设于旋转体16内。第一加热器22从下方加热保持于基座14的晶圆W。第一加热器22例如是电阻加热加热器。第一加热器22例如是被施加了梳形的图案而成的圆板状。

反射器28设于第一加热器22之下。在反射器28与基座14之间设置第一加热器22。

反射器28将从第一加热器22向下方放射的热量反射,使晶圆W的加热效率提高。另外,反射器28防止比反射器28靠下方的部件被加热。反射器28例如是圆板状。反射器28例如通过由SiC覆盖的碳等耐热性高的材料形成。

反射器28例如通过多个支承柱30固定于固定台32。固定台32例如由固定轴34支承。

在旋转体16内,为了使基座14从旋转体16拆装而设置顶起销(未图示)。顶起销例如贯通反射器28以及第一加热器22。

第二加热器42设于护罩40与反应室10的内壁之间。第二加热器42从上方将保持于基座14的晶圆W加热。除了第一加热器22之外,还用第二加热器42加热晶圆W,从而能够将晶圆W加热到SiC膜的生长所需的温度、例如1500℃以上的温度。第二加热器42例如是电阻加热加热器。

护罩40例如是圆筒形状。护罩40具备防止第一工艺气体G1、第二工艺气体G2接触到第二加热器42的功能。护罩40例如通过由SiC覆盖的碳等耐热性高的材料形成。

气体排出口44设于反应室10的底部。气体排出口44将源气体在晶圆W表面反应之后的剩余的反应生成物以及剩余的工艺气体向反应室10的外部排出。气体排出口44例如与未图示的真空泵连接。

另外,在反应室10设有未图示的晶圆出入口以及闸阀。通过晶圆出入口以及闸阀,能够将晶圆W搬入反应室10内或向反应室10外搬出。

第一缓冲室11设于反应室10之上。在第一缓冲室11中设置用于导入第一工艺气体G1的第一气体供给口81。从第一气体供给口81导入的第一工艺气体G1被填充于第一缓冲室11之中。

第一工艺气体G1例如包含硅(Si)的源气体。第一工艺气体G1例如是硅的源气体、抑制硅的簇化的辅助气体、及运载气体的混合气体。

硅的源气体例如是硅烷(SiH

第二缓冲室12设于反应室10之上。第二缓冲室12设于反应室10与第一缓冲室11之间。在第二缓冲室12中设置用于导入第二工艺气体G2的第二气体供给口82。从第二气体供给口82导入的第二工艺气体G2被填充于第二缓冲室12之中。

第二工艺气体G2例如包含碳的源气体。第二工艺气体G2例如是碳的源气体、n型杂质的掺杂剂气体、及运载气体的混合气体。

碳的源气体例如是丙烷(C

多个第一气体导管51设于第一缓冲室11与反应室10之间。第一气体导管51沿从第一缓冲室11朝向反应室10的第一方向延伸。多个第一气体导管51从第一缓冲室11向反应室10供给第一工艺气体G1。

第一调整导管52插入于多个第一气体导管51的至少一个第一气体导管51的第一缓冲室11侧。在图1中,示出仅在第一缓冲室11的中央部的第一气体导管51插入有第一调整导管52的情况。第一调整导管52也可以插入于所有多个第一气体导管51中。

第一调整导管52具有调整经由第一气体导管51的气体的流路的流导的功能。通过将第一调整导管52安装于第一气体导管51,使得经由第一气体导管51的气体的流路的流导变小。第一调整导管52调整流经多个第一气体导管51的第一工艺气体G1的分配比率。

多个第二气体导管61设于第二缓冲室12与反应室10之间。第二气体导管61沿从第二缓冲室12朝向反应室10的第一方向延伸。第二气体导管61从第二缓冲室12向反应室10供给第二工艺气体G2。

第二调整导管62插入于多个第二气体导管61的至少一个第二气体导管61的第二缓冲室12侧。在图1中,示出仅在第二缓冲室12的中央部的第二气体导管61中插入了第二调整导管62的情况。第二调整导管62也可以插入于全部多个第二气体导管61中。

第二调整导管62具有调整经由第二气体导管61的气体的流路的流导的功能。通过将第二调整导管62安装于第二气体导管61,使得经由第二气体导管61的气体的流路的流导变小。第二调整导管62调整流经多个第二气体导管61的第二工艺气体G2的分配比率。

图2是第一实施方式的第一气体导管以及第一调整导管的示意剖面图。图3是第一实施方式的第一调整导管的示意图。图3的(a)是剖面图,图3的(b)是俯视图。

第一气体导管51沿第一方向延伸。第一气体导管51在第一方向上具有第一长度L1(规定的长度)。第一气体导管51具有圆筒部51a与凸缘51b。

圆筒部51a具有与工艺气体的流动的第一方向垂直的面(图2中的P1)上的第一开口截面积S1。圆筒部51a在面P1上的开口截面例如为内径D1的圆形。圆筒部51a的第二方向的厚度t1例如是0.5mm以上5mm以下。

凸缘51b设于第一气体导管51的第一缓冲室11侧的端部的外周。凸缘51b为从圆筒部51a向外侧突出的环状的凸部。凸缘51b的外径比圆筒部51a的外径大。

第一气体导管51例如由耐热性较高的材料形成。第一气体导管51例如通过由SiC覆盖的碳形成。通过由SiC覆盖碳,提高对于氢气的蚀刻耐性。第一气体导管51例如也可以是金属或者陶瓷。

第一调整导管52插入于第一气体导管51。第一调整导管52能够从第一气体导管51取下。第一调整导管52利用自重相对于第一气体导管51固定。

第一调整导管52沿第一方向延伸。第一调整导管52在第一方向上具有第二长度L2。长度L2比长度L1短。第一调整导管52具有圆筒部52a(部分)与凸缘52b(凸部)。

圆筒部52a沿第一方向延伸。圆筒部52a具有与工艺气体流动的第一方向垂直的面(图2中的P2)上的第二开口截面积S2。

第二开口截面积S2比第一开口截面积S1小。第二开口截面积S2例如是第一开口截面积S1的10%以上80%以下。

圆筒部52a的面P2中的开口截面例如为内径D2的圆形。内径D2比内径D1小。内径D2例如是内径D1的30%以上90%以下。

圆筒部52a的第二方向的厚度t2例如为0.5mm以上2mm以下。

凸缘52b设于第一调整导管52的第一缓冲室11侧的端部的外周。凸缘52b为从圆筒部52a向外侧突出的环状的凸部。凸缘52b的外径比圆筒部52a的外径大。

凸缘52b的第一方向的厚度t3例如比圆筒部52a的第二方向的厚度t2厚。

第一调整导管52的材料例如与第一气体导管51的材料不同。第一调整导管52例如由加工性能优异的材料形成。第一调整导管52例如由碳形成。第一调整导管52例如也可以是金属或者陶瓷。

第一调整导管52的插入于第一气体导管51的部分与第一气体导管51在第一气体导管51的直径方向上隔开规定的距离而分离。第一调整导管52的插入于第一气体导管51的部分与第一气体导管51在与第一方向垂直的第二方向上隔开第一距离d1而分离。第一调整导管52的圆筒部52a与第一气体导管51的圆筒部51a的第二方向之间的距离是第一距离d1。第一距离d1例如为0.5mm以上5mm以下。

第一调整导管52的反应室10侧的端部与第一气体导管51的反应室10侧的端部之间的第一方向的第二距离d2例如为第一气体导管51的第一方向的长度L1的二分之一以上。

第一调整导管52的凸缘52b的下表面与第一气体导管51的凸缘51b的上表面相接。凸缘52b的下表面与凸缘51b的上表面相接的接触面(图2中的CP)是环状的平面。

凸缘52b的下表面利用第一调整导管52的自重而按压于凸缘51b的上表面,由此形成接触面CP。利用接触面CP,抑制第一工艺气体G1在凸缘52b的下表面与凸缘51b的上表面之间流动。利用接触面CP密封第一工艺气体G1。

图4是第一实施方式的第二气体导管以及第二调整导管的示意剖面图。

第二气体导管61沿第一方向延伸。第二气体导管61在第一方向上具有第三长度L3。第二气体导管61具有圆筒部61a与凸缘61b。圆筒部61a具有与工艺气体流动的第一方向垂直的面(图4中的P3)上的第三开口截面积S3。

第二调整导管62插入于第二气体导管61。第二调整导管62能够从第二气体导管61取下。第二调整导管62利用自重相对于第二气体导管61固定。

第二调整导管62沿第一方向延伸。第二调整导管62在第一方向上具有第四长度L4。长度L4比长度L3短。第二调整导管62具有圆筒部62a与凸缘62b。圆筒部62a具有与工艺气体流动的第一方向垂直的面(图4中的P4)上的第四开口截面积S4。

第二气体导管61的各尺寸等可以与第一气体导管51不同,但具有相同的构成。第二调整导管62的各尺寸等可以与第一调整导管52不同,但具有相同的构成。

接下来,对第一实施方式的气相生长装置的作用以及效果进行说明。

在使用外延生长技术的气相生长装置中,在保持为常压或者减压的反应室中的保持件上载置基板。然后,一边加热基板,一边将含有膜的原料的工艺气体经由反应室上部的缓冲室向反应室供给。在基板的表面产生工艺气体的热反应,在基板的表面形成外延单晶膜。

例如在同一规格的不同的气相生长装置之间,有时不能得到在同一工艺条件下形成的膜的特性的再现性。所谓膜的特性,例如是膜厚、膜厚的均匀性、膜中的杂质浓度、膜中的杂质浓度的均匀性。

不能获得再现性的原因例如可认为是由于构成气相生长装置的部件的加工公差内的尺寸偏差。例如可认为由于向缓冲室供给工艺气体的流路的尺寸偏差,导致不能获得气体室内的压力分布的再现性,不能获得膜的特性的再现性。

例如由于缓冲室内的压力分布改变,向反应室供给工艺气体的多个气体导管之间的气体流量的分配比率改变。因此,向反应室供给的工艺气体的流量分布改变,膜的特性不能再现。

第一实施方式的气相生长装置100在第一气体导管51安装有可取下的第一调整导管52。第一调整导管52安装于多个第一气体导管51的至少一个第一气体导管51。

第一调整导管52的第二开口截面积S2比第一气体导管51的第一开口截面积S1小。因此,通过在第一气体导管51安装第一调整导管52,使得经由第一气体导管51的气体的流路的流导变小。因而,通过安装第一调整导管52,能够抑制流经第一气体导管51的第一工艺气体G1的流量。

例如仅在多个第一气体导管51中的一部分第一气体导管51安装第一调整导管52。由此,能够使多个第一气体导管51之间的第一工艺气体G1的分配比率变化。因而,能够使向反应室10供给的第一工艺气体G1的流量分布变化。

另外,例如使安装于多个第一气体导管51的多个第一调整导管52的第二开口截面积S2在不同的第一调整导管52之间不同。由此,能够使多个第一气体导管51之间的第一工艺气体G1的分配比率变化。因而,能够使向反应室10供给的第一工艺气体G1的流量分布变化。

通过适当地选择安装第一调整导管52的第一气体导管51的位置、或者第一调整导管52的第二开口截面积S2的大小,能够在反应室10内实现第一工艺气体G1的希望的流量分布。

与使用第一调整导管52的情况相同,通过适当地选择安装第二调整导管62的第二气体导管61的位置、或者第二调整导管62的第四开口截面积S4的大小,能够在反应室10内实现第二工艺气体G2的希望的流量分布。

根据第一实施方式的气相生长装置100,能够使用第一调整导管52或者第二调整导管62而在反应室10内实现第一工艺气体G1的希望的流量分布或者第二工艺气体G2的希望的流量分布。因而,能够提高同一规格的不同的气相生长装置之间的膜的特性的再现性。

优选的是,第一调整导管52的插入于第一气体导管51的部分与第一气体导管51在第二方向上分离,所述第二方向与第一工艺气体G1所流过的第一方向垂直。换言之,优选的是第一调整导管52的圆筒部52a与第一气体导管51的圆筒部51a在第二方向上分离。

通过使第一调整导管52的圆筒部52a与第一气体导管51的圆筒部51a在第二方向上分离,例如能够减少第一调整导管52以及第一气体导管51的热膨胀的程度的不同所带来的干扰,抑制第一调整导管52或者第一气体导管51破损。

出于抑制第一调整导管52或者第一气体导管51破损的观点,第一调整导管52的圆筒部52a与第一气体导管51的圆筒部51a的第二方向(直径方向)之间的第一距离d1(规定的距离)优选的是0.5mm以上,更优选的是1mm以上。

另外,出于确保流过第一调整导管52的第一工艺气体G1的流量的观点,第一距离d1优选的是5mm以下。

第一调整导管52的反应室10侧的端部与第一气体导管51的反应室10侧的端部之间的第一方向的第二距离d2优选的是第一气体导管51的第一方向的长度L1的二分之一以上,更优选的是三分之二以上。

通过增大第二距离d2,能够抑制第一调整导管52的热膨胀。因而,例如能够抑制第一调整导管52因热膨胀而变形,并抑制接触面CP所带来的第一工艺气体G1的密封性受损。另外,通过增大第二距离d2,能够在第一调整导管52中使用耐热性低的材料。

第一调整导管52的第二开口截面积S2优选的是第一气体导管51的第一开口截面积S1的10%以上80%以下,优选的是20%以上70%以下。通过设为比上述上限值小,能够充分地减小第一气体导管51的流导。另外,通过设为比上述下限值大,可抑制流导变得过小。

第一调整导管52的内径D2优选的是第一气体导管51的内径D1的30%以上90%以下,更优选的是40%以上80%以下。通过设为比上述上限值小,能够充分地减小第一气体导管51的流导。另外,通过设为比上述下限值大,可抑制流导变得过小。

第一调整导管52的圆筒部52a的第二方向的厚度t2优选的是0.5mm以上2mm以下,更优选的是0.7mm以上1.5mm以下。通过设为比上述下限值大,能够确保足够的强度。另外,通过设为比上述上限值小,可抑制经由第一气体导管51的气体的流路的流导变得过小。

第一调整导管52的凸缘52b的与第一调整导管52的直径方向垂直的方向的厚度t3比第一调整导管52的插入于第一气体导管51的部分在第一调整导管52的直径方向上的厚度t2厚。第一调整导管52的凸缘52b的第一方向的厚度t3优选的是比第一调整导管52的圆筒部52a的第二方向的厚度t2厚。通过增大凸缘52b的厚度t3,使得第一调整导管52的自重变大。因而,例如在第一缓冲室11相对于反应室10成为负压的情况下,能够防止第一调整导管52从第一气体导管51脱落。

第一气体导管51的材料与第一调整导管52的材料优选为不同。通过改变第一气体导管51的材料与第一调整导管52的材料,能够使用最适合各自功能的材料。

例如,优选的是,在至少端部在反应室10内露出所以温度变高的第一气体导管51中使用耐热性及/或耐蚀刻性高的材料。例如在第一气体导管51中使用由耐热性以及耐蚀刻性高的SiC覆盖的碳。

例如,优选的是,在温度相对不高的第一调整导管52中,比起耐热性、耐蚀刻性,使用加工性、经济性更优异的材料。例如在第一调整导管52中使用加工性以及经济性优异的、表面没有覆盖层的碳。

以上,根据第一实施方式的气相生长装置,能够调整向反应室供给的工艺气体的流量分布。因而,根据第一实施方式的气相生长装置,能够提高膜的特性的再现性。

(第二实施方式)

第二实施方式的气相生长装置在气体导管以及调整导管的形状不同这一点上,与第一实施方式的气相生长装置不同。以下,对于与第一实施方式重复的内容,省略一部分记述。

图5是第二实施方式的第一气体导管以及第一调整导管的示意剖面图。

第一气体导管51的凸缘51b设于第一气体导管51的第一缓冲室11侧的端部的外周。凸缘51b为从圆筒部51a向外侧突出的环状的凸部。

第一气体导管51的内周面的至少一部分为锥形状。凸缘51b的内周面为锥形状。凸缘51b的内周面相对于第一方向以及第二方向倾斜。另外,将从第一气体导管51的锥的端部到反应室侧的端部的距离设为第一长度L1(规定的长度)。

第一调整导管52的凸缘52b设于第一调整导管52的第一缓冲室11侧的端部的外周。凸缘52b为从圆筒部52a向外侧突出的环状的凸部。

凸缘52b的外周面为锥形状。凸缘52b的外周面相对于第一方向以及第二方向倾斜。

第一调整导管52的凸缘52b的外周面与第一气体导管51的凸缘51b的内周面相接。凸缘52b的外周面与凸缘51b的内周面相接的接触面(图5中的CP)为环状,具有相当于圆锥台的外表面的形状。

凸缘52b的外周面由于第一调整导管52的自重而被按压于凸缘51b的内周面,从而形成接触面CP。通过接触面CP,抑制第一工艺气体G1流过凸缘52b的下表面与凸缘51b的上表面之间。利用接触面CP密封第一工艺气体G1。

以上,根据第二实施方式的气相生长装置,与第一实施方式相同,能够调整向反应室供给的工艺气体的流量分布。因而,根据第二实施方式的气相生长装置,能够提高膜的特性的再现性。

(第三实施方式)

第三实施方式的气相生长装置在气体室为一个这一点上,与第一实施方式的气相生长装置不同。以下,对于与第一实施方式重复的内容,省略一部分记述。

图6是第三实施方式的气相生长装置的示意剖面图。第三实施方式的气相生长装置300例如是在单晶的SiC基板上使单晶的SiC膜外延生长的单片型的外延生长装置。

第三实施方式的气相生长装置300具备反应室10、缓冲室13(气体室)。反应室10具备基座14(保持件)、旋转体16、旋转轴18、旋转驱动机构20、第一加热器22、反射器28、支承柱30、固定台32、固定轴34、护罩40、第二加热器42、气体排出口44、气体导管56以及调整导管57。缓冲室13具备分隔板39、气体供给口85。

缓冲室13设于反应室10之上。在缓冲室13中设置用于导入工艺气体G0的气体供给口85。从气体供给口85导入的工艺气体G0被填充于缓冲室13之中。

工艺气体G0例如是包含硅(Si)的源气体、碳(C)的源气体、n型杂质的掺杂剂气体、抑制硅的簇化的辅助气体以及运载气体在内的混合气体。硅的源气体例如是硅烷(SiH

多个气体导管56设于缓冲室13与反应室10之间。气体导管56沿从缓冲室13朝向反应室10的第一方向延伸。多个气体导管56从缓冲室13向反应室10供给工艺气体G0。气体导管56例如具有与第一实施方式的第一气体导管51相同的构成。

调整导管57插入于多个气体导管56的至少一个气体导管56的缓冲室13侧。在图3中,示出仅在缓冲室13的中央部的气体导管56中插入有调整导管57的情况。调整导管57也可以插入于全部的多个气体导管56。调整导管57调整流经多个气体导管56的工艺气体G0的分配比率。调整导管57例如具有与第一实施方式的第一调整导管52相同的构成。

以上,根据第三实施方式的气相生长装置,与第一实施方式相同,能够调整向反应室供给的工艺气体的流量分布。因而,根据第三实施方式的气相生长装置,能够提高膜的特性的再现性。

以上,参照具体例说明了本发明的实施方式。上述实施方式只是作为例子而举出,并非限定本发明。另外,也可以适当组合各实施方式的构成要素。

在实施方式中,以形成单晶的SiC膜的情况为例进行了说明,但也能够在形成多晶或者非晶体的SiC膜时应用本发明。另外,也能够在形成SiC膜以外的膜时应用本发明。

另外,在实施方式中,以单晶SiC的晶圆作为基板的一个例子而进行了说明,但基板并不限定于单晶SiC的晶圆。

另外,在实施方式中,作为n型杂质,以氮为例进行了说明,但作为n型杂质,例如也能够应用磷(P)。另外,作为杂质,也能够应用p型杂质。

另外,在实施方式中,以导管为圆筒形状的情况为例进行了说明,但导管的形状并不限定于圆筒形状,也可以是其他形状。另外,在实施方式中,以导管的开口剖面为圆形的情况为例进行了说明,但导管的开口剖面并不限定于圆形,也可以是椭圆、正方形、长方形等其他形状。

另外,例如在第一实施方式中,也可以在第一调整导管52的凸缘52b的下表面与第一气体导管51的凸缘51b的上表面之间设置用于密封工艺气体的密封件。密封件的材料例如是碳片。

另外,例如在第一实施方式中,也可以在第一调整导管52的凸缘52b设置螺纹孔,并用固定螺钉将第一调整导管52与第一分隔板36固定。

在实施方式中,以在同一规格的不同的气相生长装置之间提高以同一工序条件形成的膜的特性的再现性的情况为例进行了说明。但是,例如在同一气相生长装置中膜的特性产生随时间的变化的情况下,也能够使用本发明而提高膜的特性的再现性。另外,例如在同一气相生长装置中希望提高膜的特性的均匀性的情况下,也能够使用本发明。

在实施方式中,对于装置构成、制造方法等在本发明的说明中并非直接需要的部分等省略记载,但能够适当选择所需的装置构成、制造方法等来使用。除此之外,具备本发明的要素且本领域技术人员可适当设计变更的所有气相生长装置包含在本发明的范围中。本发明的范围由权利要求书及其等效物的范围来定义。

附图标记说明

10 反应室

11 第一缓冲室(第一气体室)

12 第二缓冲室(第二气体室)

13 缓冲室(气体室)

14 基座

16 旋转体

18 旋转轴

20 旋转驱动机构

22 第一加热器

28 反射器

30 支承柱

32 固定台

34 固定轴

36 第一分隔板

37 第二分隔板

39 分隔板

40 护罩

42 第二加热器

44 气体排出口

51 第一气体导管

51a 圆筒部

51b 凸缘

52 第一调整导管

52a 圆筒部(部分)

52b 凸缘(凸部)

56 气体导管

57 调整导管

61 第二气体导管

62 第二调整导管

81 第一气体供给口

82 第二气体供给口

85 气体供给口

100 气相生长装置

300 气相生长装置

CP 接触面

G0 工艺气体

G1 第一工艺气体(工艺气体)

G2 第二工艺气体

W 晶圆(基板)

L1 第一长度(规定的长度)

L2 第二长度

L3 第三长度

L4 第四长度

S1 第一开口截面积

S2 第二开口截面积

S3 第三开口截面积

S4 第四开口截面积

d1 第一距离(规定的距离)

d2 第二距离

权利要求书(按照条约第19条的修改)

1.(修改后)一种气相生长装置,具备:

反应室;

第一气体室,设于所述反应室之上,被导入第一工艺气体;

多个第一气体导管,从所述第一气体室向所述反应室供给所述第一工艺气体,具有规定的长度;以及

第一调整导管,插入于所述多个第一气体导管中的至少一个第一气体导管的上侧,

所述第一调整导管具有在上端部的外周设置的环状的凸部,能够从所述第一气体导管取下,

所述第一调整导管的插入于所述第一气体导管的部分与所述第一气体导管,在所述第一气体导管的直径方向上隔开规定的距离而分离。

2.(删除)。

3.(修改后)根据权利要求1所述的气相生长装置,

所述规定的距离为0.5mm以上且5mm以下。

4.根据权利要求1所述的气相生长装置,

所述第一调整导管的下端与所述第一调整导管所插入的所述第一气体导管的下端的距离,为所述规定的长度的二分之一以上。

5.根据权利要求1所述的气相生长装置,

所述第一气体导管的材料与所述第一调整导管的材料不同。

6.根据权利要求1所述的气相生长装置,

所述第一调整导管的内径为所述第一气体导管的内径的30%以上且90%以下。

7.根据权利要求1所述的气相生长装置,

所述凸部的与所述第一调整导管的直径方向垂直的方向的厚度,比所述第一调整导管的插入于所述第一气体导管的部分的所述直径方向的厚度厚。

8.根据权利要求1所述的气相生长装置,

所述凸部的外周面为锥形状。

9.根据权利要求8所述的气相生长装置,

所述第一气体导管的至少一部分为锥形状。

10.(修改后)根据权利要求1所述的气相生长装置,还具备:

第二气体室,设于所述反应室与所述第一气体室之间,被导入与所述第一工艺气体不同的第二工艺气体;

多个第二气体导管,从所述第二气体室向所述反应室供给所述第二工艺气体,具有规定的长度;以及

第二调整导管,插入于所述多个第二气体导管中的至少一个第二气体导管的上侧,

所述第二调整导管具有在上端部的外周设置的环状的凸部,能够从所述第二气体导管取下,

所述第二调整导管的插入于所述第二气体导管的部分与所述第二气体导管,在所述第二气体导管的直径方向上隔开规定的距离而分离。

- 气相生长装置、外延晶片的制造方法及气相生长装置用附接件

- 衬托器、气相生长装置及气相生长方法