一种复合机器人的上下料方法、系统、设备及存储介质

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及人工智能技术领域,尤其涉及一种复合机器人的上下料方法、系统、设备及存储介质。

背景技术

随着现代工业的快速的发展,机器人自动化生产线在工业生产领域的应用日趋广泛,如在电子制造、汽车制造、加工包装、货物分拣等领域。特别是机器在自动化生产线上的运用,极大地提高了系统的智能化和自动化水平。

自动化生产线通常配置一个或多个用于拣取或加工的机器人作为具体执行机构,配置一条或多条传送带用于输送工件和包装盒。配置系统用于工件的定位、识别等不同的操作。

多层电路板因其具有较高的布线密度、较小的体积等优点,已经广泛的应用在各种电子设备中。相关技术中,制作时一般先通过冲孔设备在各内层芯板上冲孔,之后将个内层芯板叠放在一起,之后进行压合,已形成多层电路板。然而,每个内层芯板上电路图像可能不同,因此一般通过人工的方式,将内层芯板按照特定顺序叠放在一起,导致多层电路板的生产效率较低。

在印刷电路板用表面组装技术搭载好常规零件后,通常有一些配件仍然通过人工组装完成,例如组装散热片、导电泡棉、屏蔽盖等。从智能制造及自动化生产上考虑,实现各种加工工具的定位,作业量大,设备多,往复切换不方便使用。

发明内容

本发明提供了一种复合机器人的上下料方法、系统、设备及存储介质,以解决电路板生产效率低的问题。

根据本发明的一方面,提供了一种复合机器人的上下料方法,应用于印刷电路板生产线,所述印刷电路板生产线包括上下料系统、运输调度系统、生产设备,所述上下料系统包括用于存储加工前的物料的上料台、用于存储加工后的物料的下料台,所述运输调度系统可调度多台可自动导引运输车AGV,所述方法包括:从业务系统下载生产印刷电路板的工单,所述工单中记录有生产印刷电路板的物料;

从业务系统下载生产印刷电路板的工单,所述工单中记录有生产印刷电路板的物料;

控制所述可自动导引运输车AGV移动至所述上料台,从所述上料台接收加工前的所述物料;

根据所述工单指定的所述生产设备,控制所述可自动导引运输车AGV移动至所述生产设备,将加工前的所述物料传输至所述机台进行加工;

根据所述工单控制所述可自动导引运输车AGV移动至所述生产设备,从所述生产设备抓取加工后的所述物料;

根据所述工单控制所述可自动导引运输车AGV移动至所述下料台,将加工后的所述物料传输至所述下料台。

根据本发明的另一方面,提供了一种复合机器人的上下料系统,应用于印刷电路板生产线,所述印刷电路板生产线包括上下料系统、运输调度系统、生产设备,所述上下料系统包括用于存储加工前的物料的上料台、用于存储加工后的物料的下料台,所述运输调度系统可调度多台可自动导引运输车AGV,所述系统包括中控系统iServer,所述中控系统iServer包括:工单下载模块,用于从业务系统下载生产印刷电路板的工单,所述工单中记录有生产印刷电路板的物料;

物料上料模块,用于根据所述工单控制所述可自动导引运输车AGV移动至所述上料台,从所述上料台接收加工前的所述物料;

物料投料模块,用于根据所述工单控制所述可自动导引运输车AGV移动至所述生产设备,将加工前的所述物料传输至所述机台进行加工;

物料取料模块,用于根据所述工单控制所述可自动导引运输车AGV移动至所述生产设备,从所述生产设备抓取加工后的所述物料;

物料下料模块,用于根据所述工单控制所述可自动导引运输车AGV移动至所述下料台,将加工后的所述物料传输至所述下料台。

根据本发明的另一方面,提供了一种电子设备,所述电子设备包括:

至少一个处理器;以及与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的计算机程序,所述计算机程序被所述至少一个处理器执行,以使所述至少一个处理器能够执行本发明任一实施例所述的印刷电路板的生产方法。

根据本发明的另一方面,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序用于使处理器执行时实现本发明任一实施例所述的印刷电路板的生产方法。

从业务系统下载生产印刷电路板的工单,工单中记录有生产印刷电路板的物料;控制可自动导引运输车AGV移动至上料台,从上料台接收加工前的物料;根据工单指定的生产设备,控制可自动导引运输车AGV移动至生产设备,将加工前的物料传输至机台进行加工;根据工单控制可自动导引运输车AGV移动至生产设备,从生产设备抓取加工后的物料;根据工单控制可自动导引运输车AGV移动至下料台,将加工后的物料传输至下料台。印刷电路板生产车间洁净等级高、布局复杂、空间狭小、设备种类繁多,通过移动可自动导引运输车AGV多机协同打通离散生产环节,高效助力企业柔性生产。打通印刷电路板制程中的复杂工序,有效提升设备间的稼动率、降低人工错误发生率。

应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

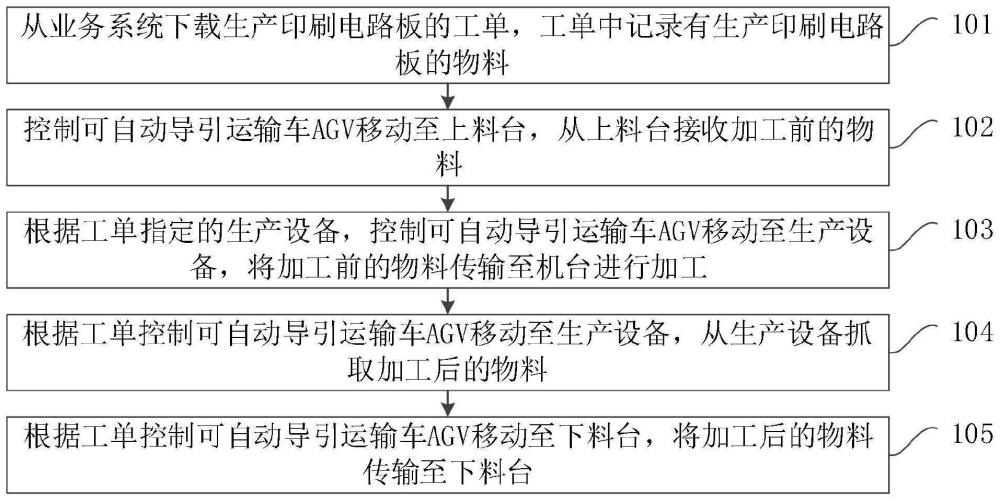

图1是根据本发明实施例一提供的一种复合机器人的上下料方法的流程图;

图2是根据本发明实施例二提供的一种复合机器人的上下料方法的流程图;

图3是根据本发明实施例三提供的一种复合机器人的上下料方法的流程图;

图4是根据本发明实施例四提供的一种复合机器人的上下料方法的流程图;

图5是根据本发明实施例五提供的一种印刷电路板的生产装置的结构示意图;

图6是根据本发明实施例一至实施例四提供的一种印刷电路板的生产线架构图;

图7是根据本发明实施例一至实施例四提供的一种运输调度系统的架构图;

图8是实现本发明实施例六提供的一种电子设备的结构示意图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

实施例一

图1为本发明实施例一提供的一种复合机器人的上下料方法的流程图,本实施例可适用于工艺设备间的自动传送、存储及分发情况,该方法可以由印刷电路板的生产装置来执行,该印刷电路板的生产装置可以采用硬件和/或软件的形式实现,该印刷电路板的生产装置可配置于电子设备中。如图1所示,该方法包括:

步骤101、从业务系统下载生产印刷电路板的工单,工单中记录有生产印刷电路板的物料。

一种印刷电路生产线的方法应用于印刷电路板生产线,印刷电路板生产线包括上下料系统、运输调度系统、生产设备,上下料系统包括用于存储加工前的物料的上料台、用于存储加工后的物料的下料台,运输调度系统具有多台可自动导引运输车AGV。其中的可自动导引运输车AGV拥有机械手臂与夹爪,机械手臂与夹爪参与物料的上料、下料、取料的步骤中。

一种复合机器人的上下料方法应用于印刷电路板生产线。完成印刷电路板的半自动化生产,首先与业务系统中进行对接,从业务系统中下载生产印刷电路板的工单,根据工单完成上料、下料、投料、取料。其中,工单用于指示可自动导引运输车AGV参与完成印刷电路板的生产中,工单中记录有生产印刷电路板的物料

工单包括以下信息:事业部、工单号、ERP(Enterprise Resource Planning,企业资源计划)审计状态、ERP开单日期、ERP状态、预计产量、投入数量、物料编号、物料名称、物料规格、订单号、单位、工作中心、工序版本、工作中心工序号、工艺路线、工单状态。按照同一工单指示所生产出的印刷电路板相同。

上下料系统主要功能有登记物料信息、控制上料台、控制下料台,并接收上下料指令,报告执行上下料指令后的上下料情况。

如图6所示,业务系统有ERP系统(Enterprise Reaourse Planning system,企业资源计划系统)、APS系统(Advanced Planning and Scheduling system,高级计划与排程系统)、MES系统(manufacturing execution system制造企业生产过程执行系统)、WMS系统(Warehouse Management System,仓储系统)。其中,ERP系统可以包括业务流程管理,印刷电路板数据管理、存货与运输管理。APS系统是对印刷电路板生产线上所有资源进行实时的同步,解决复杂的印刷电路板生产计划排程。MES系统可以提供包括制造印刷电路板数据管理、计划排产管理、生产调度管理、库存管理、质量管理、人力资源管理、工作设备管理、工具工装管理、采购管理、成本管理、印刷电路板生产过程控制等管理模块。主要着眼于利用条形码、频射识别技术、二维码等技术实现实时数据采集。WMS系统是一个实施的计算机软件系统,能够按照运行的业务规则和运算法则,对信息、资源、行为、存货和分销运行进行更完美地管理。

如图7所示为运输调度系统的架构图,运输调度系统负责接收印刷电路板的生产的任务,根据任务从上料台中取料。进一步的,运输调度系统向可自动导引运输车AGV发送移动指令、向可自动导引运输车AGV的物料栈发送管理物料出入指令、向可自动导引运输车AGV发送动作与移动指令、通过相机与测距传感器控制机械手臂的视觉识别、通过扫描枪识别物料。

步骤102、控制可自动导引运输车AGV移动至上料台,从上料台接收加工前的物料。

当可自动导引运输车AGV的物料栈缺料时,控制可自动导引运输车AGV移动至上料台的位置,可自动导引运输车AGV等待接收物料。

从业务系统下载生产印刷电路板的工单后,通过运输调度系统向可自动导引运输车AGV发送移动指令,控制可自动导引运输车AGV移动至上料台,可自动导引运输车AGV从上料台中接收加工前的物料。

通过上下料系统,把料盒信息(含料盘信息)登记到上料台中。其中料盒信息用于物料的标识、运输与生产中,进一步的,料盒信息包括:料盒码、工艺序号、批单号、工单号、事业部、工艺号、工艺名称、创建时间、投料数、投入数量、投入时间、料盒状态、物料编号、物料名称、物料规格、报工数量、报工时间、扫描时间、开始处理状态、工作中心、名称、班组号、班组名称、用户号、工单信息。

当可自动导引运输车AGV的物料栈缺料时,与运输调度系统共同控制可自动导引运输车AGV移动至上料台,进一步的,运输调度系统向可自动导引运输车AGV发送移动指令,以将可自动导引运输车AGV移动至上料台等待并接收加工前的物料。

在本发明的一个实施例中,步骤102可以包括以下步骤:

步骤1021、查找具有空闲的物料栈的可自动导引运输车AGV、作为第一目标车。

控制上下料系统完成可自动导引运输车AGV的上料与下料。当查找到具有空闲物料栈的可自动导引运输车AGV时,将该可自动导引运输车AGV作为第一目标车。以使第一目标车接收移动指令并移动至上料台等待并接收加工前的物料。

步骤1022、根据工单控制第一目标车移动至上料台,打开物料栈的挡板。

当第一目标车得到锁定后,首先获取上料栈号,以使第一目标车根据上料栈号移动至上料台并根据上料栈号打开对应上料台的挡板。

步骤1023、启动上料台的滚轮滚动,以向目标车传输物料盒,物料盒中存储加工前的物料。

当上料台的挡板打开时,通过扫描枪识别物料,登记物料信息后,启动上料台滚轮滚动,以向目标车传输物料盒。其中,上下料系统控制上料台,物料盒中存储加工前的物料,物料盒可放置在托盘中。托盘中可放置一定数量的物料盒。托盘方便了可自动导引运输车AGV运输物料盒,一个托盘可放置多个物料盒。

步骤1024、启动第一目标车的滚轮滚动,以将物料盒搬运至所述物料栈中。

当启动上料台的滚轮滚动并向第一目标车传输物料盒后,启动第一目标车的滚轮与上料台的滚轮往同一方向滚动,以将物料盒搬运至物料栈中。

步骤1025、控制第一目标车关闭物料栈的挡板。

当控制第一目标车启动第一目标车的滚轮与上料台的滚轮往同一方向滚动,以将物料盒搬运至物料栈后,接收上下料系统的上料情况并控制第一目标车关闭物料栈的挡板。

步骤103、根据工单指定的生产设备,控制可自动导引运输车AGV移动至生产设备,将加工前的物料传输至机台进行加工。

运输调度系统向可自动导引运输车AGV发送移动指令。

根据工单,与运输调度系统共同控制可自动导引运输车AGV移动至生产设备。当控制可自动导引运输车AGV移动至该生产设备后,将加工前的物料通过物料盒传输至机台进行加工。并获取机台的信息以及缺料信息。

在本发明的一个实施例中,步骤103可以包括以下步骤:

步骤1031、在具有投料任务的可自动导引运输车AGV中,根据工单查找上已装载物料盒的可自动导引运输车AGV、作为第二目标车,物料盒存储加工前的物料。

进一步的,将加工前的物料传输至机台进行加工前,首先在具有投料任务的可自动导引运输车AGV中,根据工单查找已装载物料盒的可自动导引运输车AGV,并将该可自动导引运输车AGV作为第二目标车,该物料盒中存储加工前的物料。

步骤1032、控制第二目标车移动至生产设备。

根据工单查找到已装载物料盒的第二目标车后,通过运输调度系统向第二目标车发送移动指令,以控制第二目标车移动至生产设备。

步骤1033、控制第二目标车使用机械手臂扫描物料盒上的料盒信息。

当可自动导引运输车AGV移动至生产设备时,通过运输调度系统向机械手臂发送扫描料盒信息指令,以控制第二目标车使用机械手臂通过扫描枪扫描物料盒上的料盒信息。

步骤1034、若料盒信息均与工单、生产设备匹配,则控制第二目标车使用机械手臂将物料盒搬运至生产设备上进行加工。

核对扫描枪扫描的料盒信息、工单、生产设备是否匹配,若料盒信息、工单、生产设备匹配,则将料盒信息绑定到生产设备,并向机械手臂发送投料指令以控制第二目标车使用机械手臂将物料盒搬运至生产设备上进行加工。

步骤104、根据工单控制可自动导引运输车AGV移动至生产设备,从生产设备抓取加工后的物料。

运输调度系统向可自动导引运输车AGV发送移动指令。

根据工单,与运输调度系统共同控制可自动导引运输车AGV移动至生产设备。当控制可自动导引运输车AGV移动至该生产设备后,从生产设备抓取加工后的物料。

在本发明的一个实施例中,步骤104可以包括以下步骤:

步骤1041、在具有取料任务的可自动导引运输车AGV中,查找具有空闲的物料盒的可自动导引运输车AGV、作为第三目标车。

在具有取料任务的可自动导引运输车AGV中,查找具有空闲的物料盒的可自动导引运输车AGV作为第三目标车。

进一步的,当确定了可自动导引运输车AGV为第三目标车时,通过运输调度系统向第三目标车发送移动指令,以控制可自动导引运输车AGV移动至待取料盒机台。

步骤1042、控制第三目标车移动至生产设备。

步骤1043、控制第三目标车使用机械手臂将加工后的物料搬运至物料栈中。

当第三目标车移动至生产设备后,向机械手臂发送动作指令以控制第三目标车使用机械手臂将加工后的物料搬运至物料栈中。

步骤1044、控制第三目标车使用机械手臂扫描物料盒上的料盒信息。

若第三目标车使用机械手臂将加工后的物料搬运至物料盒后,向机械手臂发送扫描料盒条码指令以控制第三目标车使用机械手臂扫描物料盒上的料盒信息。

步骤1045、将料盒信息上报至信息系统。

当机械手臂完成扫描物料盒上的料盒信息后,将料盒信息上报至信息系统。

步骤105、根据工单控制可自动导引运输车AGV移动至下料台,将加工后的物料传输至下料台。

向可自动导引运输车AGV发送取料指令,以根据工单,控制可自动导引运输车AGV移动至下料台,并将加工后的物料传输至下料台中。

在本发明的一个实施例中,步骤105可以包括以下步骤:

步骤1051、根据工单查找物料栈上已装载物料盒的可自动导引运输车AGV、作为第四目标车,物料盒存储加工后的物料。

此外,可自动导引运输车AGV从上料台中获取物料的过程称为上料。可自动导引运输车AGV根据工单将物料运输至生产设备进行加工的过程称为投料。当物料通过加工后,将加工后的物料放置在可自动导引运输车AGV的过程称为取料。可自动导引运输车AGV将加工后的物料放置在下料台中的过程称为下料。

当检测到物料完成加工后,首先根据工单查找物料栈上已装载可接收物料的物料盒的可自动导引运输车AGV,并将该可自动导引运输车AGV作为第四目标车,该物料盒存储加工后的物料。

步骤1052、控制第四目标车移动至下料台,打开物料栈的挡板。

第四目标车将物料从下料台运输至可自动导引运输车AGV中的物料盒的过程称为下料。

进一步的,当检测到物料完成加工,并等待运输至物料盒时,控制第四目标车移动至下料台,并根据料盒信息打开物料栈的挡板以下料。

步骤1053、启动第四目标车与下料台的滚轮往同一方向滚动,以将托盘滚动至下料台中。

进一步的,启动第四目标车的滚轮与下料台的滚轮往同一方向滚动,以将第四目标车上的托盘滚动至下料台中。

步骤1054、启动下料台的滚轮滚动,以接收物料盒进行存储。

启动第四目标车的滚轮与下料台的滚轮往同一方向滚动,以将第四目标车上的托盘滚动至下料台同时,启动下料台的滚轮滚动,以使下料台接收物料盒进行存储。

步骤1055、控制第四目标车关闭物料栈的挡板。

当物料盒通过下料台的滚轮滚动与机械手臂的夹取至可自动导引运输车AGV后,控制第四目标车关闭物料栈的挡板,完成物料的取料。

在本发明的一个实施例中,从业务系统下载生产印刷电路板的工单,工单中记录有生产印刷电路板的物料;控制可自动导引运输车AGV移动至上料台,从上料台接收加工前的物料;根据工单指定的生产设备,控制可自动导引运输车AGV移动至生产设备,将加工前的物料传输至机台进行加工;根据工单控制可自动导引运输车AGV移动至生产设备,从生产设备抓取加工后的物料;根据工单控制可自动导引运输车AGV移动至下料台,将加工后的物料传输至下料台。印刷电路板生产车间洁净等级高、布局复杂、空间狭小、设备种类繁多,通过移动可自动导引运输车AGV多机协同打通离散生产环节,高效助力企业柔性生产。同时可自动导引运输车AGV实现了工艺设备间的自动传送、存储及分发,打通印刷电路板制程中的复杂工序,有效提升设备间的稼动率、降低人工错误发生率。

实施例二

图2为本发明实施例二提供的一种复合机器人的上下料方法的流程图,本实施例与上述实施例基础上,增加在物料的上料与下料的过程中人工备料过程的细化。如图2所示,该方法包括:

步骤201、从业务系统下载生产印刷电路板的工单,工单中记录有生产印刷电路板的物料。

步骤202、控制可自动导引运输车AGV移动至上料台,从上料台接收加工前的物料。

步骤203、根据工单指定的生产设备,控制可自动导引运输车AGV移动至生产设备,将加工前的物料传输至机台进行加工。

步骤204、根据工单控制可自动导引运输车AGV移动至生产设备,从生产设备抓取加工后的物料。

步骤205、根据工单控制可自动导引运输车AGV移动至下料台,将加工后的物料传输至下料台。

步骤206、在上料台上放置新的物料盒时,获取对物料盒标记的工单、料盒信息、物料条码与工艺号。

若检测到可自动导引运输车AGV缺料时,人工将托盘放置在上料台中,在上料台上放置新的物料盒时,人工按顺序扫描托盘上的物料盒,并获取物料盒标记的工单、料盒信息以及物料条码与工艺号。

步骤207、在信息系统中查询是否注册料盒信息。

当完成扫描,则从信息系统中查询是否有与扫描获取一致的料盒信息。

步骤208、若料盒信息已注册,则查询是否存在目标设备,目标设备为用于加工物料盒中物料的加工设备。

通过在信息系统中查询若有与扫描一致的料盒信息,即若料盒信息已注册,则查询是否存在目标设备,其中的目标设备为用于加工物料盒中物料的加工设备。

步骤209、若存在目标设备,则比较物料盒上的工单与业务系统的工单。

通过在信息系统中查询,若存在目标设备,则将物料盒上的工单与业务系统上的工单进行比较。

步骤210、若物料盒上的工单与业务系统的工单相同,则查询物料条码是否重复。

步骤211、若物料条码未重复,则对工艺号进行合法性校验。

若通过校验,即若物料条码未重复,则对工艺号进行合法性校验。

步骤212、若校验工艺号正确,则确定上料台存储新的物料盒。

当工艺号通过合法性校验后,则确定上料台存储新的物料盒,并保存对应的物料信息到托盘上。

实施例三

图3为本发明实施例二提供的一种复合机器人的上下料方法的流程图,本实施例与上述实施例基础上,增加在可自动导引运输车AGV充电过程的细化。如图3所示,该方法包括:

步骤301、从业务系统下载生产印刷电路板的工单,工单中记录有生产印刷电路板的物料。

步骤302、控制可自动导引运输车AGV移动至上料台,从上料台接收加工前的物料。

步骤303、根据工单指定的生产设备,控制可自动导引运输车AGV移动至生产设备,将加工前的物料传输至机台进行加工。

步骤304、根据工单控制可自动导引运输车AGV移动至生产设备,从生产设备抓取加工后的物料。

步骤305、根据工单控制可自动导引运输车AGV移动至下料台,将加工后的物料传输至下料台。

步骤306、检测可自动导引运输车AGV的电压值。

步骤307、若电压值位于第一阈值与第二阈值之间、且可自动导引运输车AGV未接收到除充电之外的任务,或者,电压值小于第二阈值,则控制可自动导引运输车AGV移动至充电桩进行充电。

其中,第一阈值大于第二阈值。第二阈值为可自动导引运输车AGV需要充电的电压值,第一阈值为可自动导引运输车AGV允许最低电压值,其中第一阈值大于第二阈值。

当电压值位于第一阈值与第二阈值之间、且可自动导引运输车AGV未接收到除充电之外的任务,或电压值小于第二阈值时,则控制可自动导引运输车AGV移动至充电桩进行充电。当充电过程中,电压值高于电压上极限值时,停止可自动导引运输车AGV充电。

当电压值位于第一阈值与第二阈值之间、且可自动导引运输车AGV接收到除充电之外的任务,则控制可自动导引运输车AGV移动执行任务。

步骤308、若电压值位于第一阈值与第二阈值之间、且可自动导引运输车AGV接收到除充电之外的任务,则控制可自动导引运输车AGV执行任务。

若电压值位于第一阈值与第二阈值之间、且可自动导引运输车AGV接收到除充电之外的任务则控制可自动导引运输车AGV执行任务。

实施例四

图4为本发明实施例二提供的一种复合机器人的上下料方法的流程图,本实施例与上述实施例基础上,增加回收尾流过程的细化。如图4所示,该方法包括:

步骤401、从业务系统下载生产印刷电路板的工单,工单中记录有生产印刷电路板的物料。

步骤402、控制可自动导引运输车AGV移动至上料台,从上料台接收加工前的物料。

步骤403、根据工单指定的生产设备,控制可自动导引运输车AGV移动至生产设备,将加工前的物料传输至机台进行加工。

步骤404、根据工单控制可自动导引运输车AGV移动至生产设备,从生产设备抓取加工后的物料。

步骤405、根据工单控制可自动导引运输车AGV移动至下料台,将加工后的物料传输至下料台。

步骤406、在上料台上确定待回收的物料盒,物料盒存储属于尾料的物料。

当进入尾料回收模式时,在上料台上确定待回收的物料盒,确定该物料盒是用于存储属于尾料的物料。

步骤407、若所可自动导引运输车AGV不能容纳物料盒、且上料台具有空闲的托盘,则忽略物料盒的料盒信息,返回执行步骤402,步骤404,以及,步骤405。

若可自动导引运输车AGV上的托盘不能容纳物料盒、且上料台具有空闲的托盘则忽略物料盒的料盒信息,返回执行根据工单控制可自动导引运输车AGV移动至上料台,从上料台接收加工后的物料。

与正常的上料流程不同,尾料回收时,上料台放置空料盘,且不扫描料盒条码。

当从生产设备抓取加工后的物料,以及,根据工单控制可自动导引运输车AGV移动至下料台后,向可自动导引运输车AGV发送移动指令以将加工后的物料传输至下料台。

实施例五

图5为本发明实施例三提供的一种复合机器人的上下料系统的中控系统iServer的结构示意图。应用于印刷电路板生产线,所述印刷电路板生产线包括上下料系统、运输调度系统、生产设备,所述上下料系统包括用于存储加工前的物料的上料台、用于存储加工后的物料的下料台,所述运输调度系统可调度多台可自动导引运输车AGV,所述系统包括中控系统iServer,所述中控系统iServer包括:

工单下载模块501,用于从业务系统下载生产印刷电路板的工单,所述工单中记录有生产印刷电路板的物料;

物料上料模块502,用于控制所述可自动导引运输车AGV移动至所述上料台,从所述上料台接收加工前的所述物料;

物料投料模块503,用于根据所述工单指定的所述生产设备控制所述可自动导引运输车AGV移动至所述生产设备,将加工前的所述物料传输至所述机台进行加工;

物料取料模块504,用于根据所述工单控制所述可自动导引运输车AGV移动至所述生产设备,从所述生产设备抓取加工后的所述物料;

物料下料模块505,用于根据所述工单控制所述可自动导引运输车AGV移动至所述下料台,将加工后的所述物料传输至所述下料台。

在本发明的一个实施例中,所述物料上料模块502包括:

第一目标车查找模块,用于查找具有空闲的物料栈的所述可自动导引运输车AGV、作为第一目标车;

挡板打开模块,用于根据所述工单控制所述第一目标车移动至所述上料台,打开所述物料栈的挡板;

滚轮启动模块,用于启动所述上料台的滚轮滚动,以向所述目标车传输物料盒,所述物料盒中存储加工前的所述物料;

物料盒搬运模块,用于启动所述第一目标车的滚轮滚动,以将所述物料盒搬运至所述物料栈中;

挡板关闭模块,用于控制所述第一目标车关闭所述物料栈的挡板。

在本发明的一个实施例中,所述物料投料模块503包括:

第二目标车查找模块,用于在具有投料任务的所述可自动导引运输车AGV中,根据所述工单查找上已装载物料盒的所述可自动导引运输车AGV、作为第二目标车,所述物料盒存储加工前的所述物料;

车移动模块,用于控制所述第二目标车移动至所述生产设备;

料盒信息扫描模块,用于控制所述第二目标车使用机械手臂扫描所述物料盒上的料盒信息;

物料盒加工模块,用于若所述料盒信息均与所述工单、所述生产设备匹配,则控制所述第二目标车使用机械手臂将所述物料盒搬运至生产设备上进行加工。

在本发明的一个实施例中,所述生产线还包括信息系统,所述物料取料模块504包括:

第三目标车查找模块,用于在具有取料任务的所述可自动导引运输车AGV中,查找具有空闲的物料盒的所述可自动导引运输车AGV、作为第三目标车;

车控制移动模块,用于控制所述第三目标车移动至所述生产设备;

物料搬运模块,用于控制所述第三目标车使用机械手臂将加工后的所述物料搬运至所述物料栈中;

信息扫描模块,用于控制所述第三目标车使用机械手臂扫描所述物料盒上的料盒信息;

料盒信息上报模块,用于将所述料盒信息上报至所述信息系统。

在本发明的一个实施例中,所述物料下料模块505包括:

第四目标车查找模块,用于根据所述工单查找物料栈上已装载物料盒的所述可自动导引运输车AGV、作为第四目标车,所述物料盒存储加工后的所述物料;

物料栈挡板打开模块,用于控制所述第四目标车移动至所述下料台,打开所述物料栈的挡板;

物料盒搬运模块,用于启动所述第四目标车与所述下料台的滚轮往同一方向滚动,以将托盘滚动至所述下料台中;

物料盒存储模块,用于启动所述下料台的滚轮滚动,以接收所述物料盒进行存储;

物料栈的挡板关闭模块,用于控制所述第四目标车关闭所述物料栈的挡板。

在本发明的一个实施例中,所述生产线还包括信息系统,所述装置还包括:

料盒标记信息获取模块,用于在所述上料台上放置新的物料盒时,获取对所述物料盒标记的工单、料盒信息、物料条码与工艺号;

信息查询模块,用于在所述信息系统中查询是否注册所述料盒信息;

目标设备查询模块,用于若所述料盒信息已注册,则查询是否存在目标设备,所述目标设备为用于加工所述物料盒中物料的所述加工设备;

工单比较模块,用于若存在所述目标设备,则比较所述物料盒上的工单与所述业务系统的工单;

物料条码查询模块,用于若所述物料盒上的工单与所述业务系统的工单相同,则查询所述物料条码是否重复;

工艺号校验模块,用于若所述物料条码未重复,则对所述工艺号进行合法性校验;

物料盒确定模块,用于若校验所述工艺号正确,则确定上料台存储新的所述物料盒。

在本发明的一个实施例中,所述装置还包括:

电压值检测模块,用于检测所述可自动导引运输车AGV的电压值;

可自动导引运输车AGV充电模块,用于若所述电压值位于第一阈值与第二阈值之间、且所述可自动导引运输车AGV未接收到除充电之外的任务,或者,所述电压值小于所述第二阈值,则控制所述可自动导引运输车AGV移动至充电桩进行充电,所述第一阈值大于所述第二阈值。

任务执行模块,用于若所述电压值位于第一阈值与第二阈值之间、且所述可自动导引运输车AGV接收到除充电之外的任务,则控制所述可自动导引运输车AGV执行所述任务。

在本发明的一个实施例中,所述装置还包括:

尾料存储模块,用于在所述上料台上确定待回收的物料盒,所述物料盒存储属于尾料的所述物料;

尾料下料模块,用于若所可自动导引运输车AGV不能容纳所述物料盒、且所述上料台具有空闲的托盘,则忽略所述物料盒的料盒信息,返回执行所述物料上料模块502,所述物料取料模块504,以及,所述物料下料模块505。

本发明实施例所提供的印刷电路板的生产装置可执行本发明任意实施例所提供的印刷电路板的生产方法,具备执行印刷电路板的生产方法相应的功能模块和有益效果。

实施例六

图8示出了可以用来实施本发明的实施例的电子设备10的结构示意图。电子设备旨在表示各种形式的数字计算机,诸如,膝上型计算机、台式计算机、工作台、个人数字助理、服务器、刀片式服务器、大型计算机、和其它适合的计算机。电子设备还可以表示各种形式的移动装置,诸如,个人数字处理、蜂窝电话、智能电话、可穿戴设备(如头盔、眼镜、手表等)和其它类似的计算装置。本文所示的部件、它们的连接和关系、以及它们的功能仅仅作为示例,并且不意在限制本文中描述的和/或者要求的本发明的实现。

如图8所示,电子设备10包括至少一个处理器11,以及与至少一个处理器11通信连接的存储器,如只读存储器(ROM)12、随机访问存储器(RAM)13等,其中,存储器存储有可被至少一个处理器执行的计算机程序,处理器11可以根据存储在只读存储器(ROM)12中的计算机程序或者从存储单元18加载到随机访问存储器(RAM)13中的计算机程序,来执行各种适当的动作和处理。在RAM 13中,还可存储电子设备10操作所需的各种程序和数据。处理器11、ROM 12以及RAM 13通过总线14彼此相连。输入/输出(I/O)接口15也连接至总线14。

电子设备10中的多个部件连接至I/O接口15,包括:输入单元16,例如键盘、鼠标等;输出单元17,例如各种类型的显示器、扬声器等;存储单元18,例如磁盘、光盘等;以及通信单元19,例如网卡、调制解调器、无线通信收发机等。通信单元19允许电子设备10通过诸如因特网的计算机网络和/或各种电信网络与其他设备交换信息/数据。

处理器11可以是各种具有处理和计算能力的通用和/或专用处理组件。处理器11的一些示例包括但不限于中央处理单元(CPU)、图形处理单元(GPU)、各种专用的人工智能(AI)计算芯片、各种运行机器学习模型算法的处理器、数字信号处理器(DSP)、以及任何适当的处理器、控制器、微控制器等。处理器11执行上文所描述的各个方法和处理,例如印刷电路板的生产方法。

在一些实施例中,印刷电路板的生产方法可被实现为计算机程序,其被有形地包含于计算机可读存储介质,例如存储单元18。在一些实施例中,计算机程序的部分或者全部可以经由ROM 12和/或通信单元19而被载入和/或安装到电子设备10上。当计算机程序加载到RAM 13并由处理器11执行时,可以执行上文描述的印刷电路板的生产方法的一个或多个步骤。备选地,在其他实施例中,处理器11可以通过其他任何适当的方式(例如,借助于固件)而被配置为执行印刷电路板的生产方法。

本文中以上描述的系统和技术的各种实施方式可以在数字电子电路系统、集成电路系统、场可编程门阵列(FPGA)、专用集成电路(ASIC)、专用标准产品(ASSP)、芯片上系统的系统(SOC)、负载可编程逻辑设备(CPLD)、计算机硬件、固件、软件、和/或它们的组合中实现。这些各种实施方式可以包括:实施在一个或者多个计算机程序中,该一个或者多个计算机程序可在包括至少一个可编程处理器的可编程系统上执行和/或解释,该可编程处理器可以是专用或者通用可编程处理器,可以从存储系统、至少一个输入装置、和至少一个输出装置接收数据和指令,并且将数据和指令传输至该存储系统、该至少一个输入装置、和该至少一个输出装置。

用于实施本发明的方法的计算机程序可以采用一个或多个编程语言的任何组合来编写。这些计算机程序可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处理器,使得计算机程序当由处理器执行时使流程图和/或框图中所规定的功能/操作被实施。计算机程序可以完全在机器上执行、部分地在机器上执行,作为独立软件包部分地在机器上执行且部分地在远程机器上执行或完全在远程机器或服务器上执行。

在本发明的上下文中,计算机可读存储介质可以是有形的介质,其可以包含或存储以供指令执行系统、装置或设备使用或与指令执行系统、装置或设备结合地使用的计算机程序。计算机可读存储介质可以包括但不限于电子的、磁性的、光学的、电磁的、红外的、或半导体系统、装置或设备,或者上述内容的任何合适组合。备选地,计算机可读存储介质可以是机器可读信号介质。机器可读存储介质的更具体示例会包括基于一个或多个线的电气连接、便携式计算机盘、硬盘、随机存取存储器(RAM)、只读存储器(ROM)、可擦除可编程只读存储器(EPROM或快闪存储器)、光纤、便捷式紧凑盘只读存储器(CD-ROM)、光学储存设备、磁储存设备、或上述内容的任何合适组合。

为了提供与用户的交互,可以在电子设备上实施此处描述的系统和技术,该电子设备具有:用于向用户显示信息的显示装置(例如,CRT(阴极射线管)或者LCD(液晶显示器)监视器);以及键盘和指向装置(例如,鼠标或者轨迹球),用户可以通过该键盘和该指向装置来将输入提供给电子设备。其它种类的装置还可以用于提供与用户的交互;例如,提供给用户的反馈可以是任何形式的传感反馈(例如,视觉反馈、听觉反馈、或者触觉反馈);并且可以用任何形式(包括声输入、语音输入或者、触觉输入)来接收来自用户的输入。

可以将此处描述的系统和技术实施在包括后台部件的计算系统(例如,作为数据服务器)、或者包括中间件部件的计算系统(例如,应用服务器)、或者包括前端部件的计算系统(例如,具有图形用户界面或者网络浏览器的用户计算机,用户可以通过该图形用户界面或者该网络浏览器来与此处描述的系统和技术的实施方式交互)、或者包括这种后台部件、中间件部件、或者前端部件的任何组合的计算系统中。可以通过任何形式或者介质的数字数据通信(例如,通信网络)来将系统的部件相互连接。通信网络的示例包括:局域网(LAN)、广域网(WAN)、区块链网络和互联网。

计算系统可以包括客户端和服务器。客户端和服务器一般远离彼此并且通常通过通信网络进行交互。通过在相应的计算机上运行并且彼此具有客户端-服务器关系的计算机程序来产生客户端和服务器的关系。服务器可以是云服务器,又称为云计算服务器或云主机,是云计算服务体系中的一项主机产品,以解决了传统物理主机与VPS服务中,存在的管理难度大,业务扩展性弱的缺陷。

实施例七

本发明实施例还提供了一种计算机程序产品,该计算机程序产品包括计算机程序,该计算机程序在被处理器执行时实现如本发明任一实施例所提供的印刷电路板的生产方法。

计算机程序产品在实现的过程中,可以以一种或多种程序设计语言或其组合来编写用于执行本发明操作的计算机程序代码,程序设计语言包括面向对象的程序设计语言,诸如Java、Smalltalk、C++,还包括常规的过程式程序设计语言,诸如“C”语言或类似的程序设计语言。程序代码可以完全地在用户计算机上执行、部分地在用户计算机上执行、作为一个独立的软件包执行、部分在用户计算机上部分在远程计算机上执行、或者完全在远程计算机或服务器上执行。在涉及远程计算机的情形中,远程计算机可以通过任意种类的网络——包括局域网(LAN)或广域网(WAN)—连接到用户计算机,或者,可以连接到外部计算机(例如利用因特网服务提供商来通过因特网连接)。

应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发明中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本发明的技术方案所期望的结果,本文在此不进行限制。

上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

- 一种机器人行走参数优化方法、计算机设备以及可读存储介质

- 一种使用机器人赛车的方法、装置、电子设备及存储介质

- 一种餐饮服务方法、计算机设备、存储介质以及机器人

- 一种数据存储方法、调度装置、系统、设备及存储介质

- 一种存储系统的状态检测方法、装置、设备及存储介质

- 基于多轴机器人的上下料方法、系统、设备及存储介质

- 信息存储介质,用于从信息存储介质再现信息的方法和设备以及用于在信息存储介质上记录视频数据的记录设备和记录方法