一种含铪铝合金及其制备方法和应用

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及合金技术领域,尤其涉及一种含铪铝合金及其制备方法和应用。

背景技术

铝合金在交通运输业、建筑业等领域的轻量化结构应用方面具有巨大潜力。如今,应用铝合金材料较多的汽车制造、飞机设计、民用产品等对铝合金的性能提出了越来越高的要求,尤其铝合金的强度性能。此外,一些工程材料如镁合金、钛合金和复合材料如雨后春笋般涌现,也给铝合金的发展带来了前所未有的挑战。

目前,已知的强度最高的铝合金是7xxx系铝合金,但是其强度性能(如抗拉强度)依然很难超过800MPa,这主要是由于合金成分本身的特点所决定的。在铝合金发展中,新型合金成分的研究是开发高性能合金的关键途径之一。一般认为,稀土元素(例如Sc、Yb、Y、Ce和Gd)的微合金化是改善铝合金微观结构和性能的有效方法,其可以起到晶粒细化和抑制再结晶等作用。在铝合金中所有常用的稀土元素中,Sc元素被认为是最有效的,可以对铝合金的力学性能(如强度和韧性)起到积极的作用。但是钪的价格对于铝合金工业生产来说过高,其一吨的价格高达2.5万,难以适应大批量的工业生产。

发明内容

本发明的目的在于提供一种含铪铝合金及其制备方法和应用,本发明提供的含铪铝合金具有优异的强韧性能,且成本较低,适于大批量工业生产。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种含铪铝合金,按质量分数计,元素组成包括:Zn3~15%,Mg1~6%,Cu1~5%,Zr0.1~2%,Hf0.1~2%,余量为Al。

优选地,按质量分数计,所述含铪铝合金的元素组成包括:Zn10.08~12.35%,Mg2.66~4.35%,Cu1.15~1.45%,Zr0.12~0.18%,Hf0.12~0.17%,余量为Al。

本发明提供了上述技术方案所述含铪铝合金的制备方法,包括以下步骤:

按照含铪铝合金的元素组成将制备原料配料后依次进行熔炼、均化处理、轧制、固溶处理和时效处理,得到含铪铝合金。

优选地,所述制备原料包括纯Al、纯Zn、纯Mg、Al-Cu中间合金、Al-Zr中间合金和Al-Hf中间合金。

优选地,所述均化处理包括依次进行第一均化处理、第二均化处理和第三均化处理;

所述第一均化处理的温度为410~430℃,保温时间为2~6h;

所述第二均化处理的温度为450~470℃,保温时间为16~28h;

所述第三均化处理的温度为468~480℃,保温时间为16~28h;其中,所述第三均化处理的温度高于所述第二均化处理的温度。

优选地,所述轧制包括依次进行热轧处理和冷轧处理。

优选地,所述热轧处理包括十三级热轧,所述热轧处理的总变形量为75~85%;

所述冷轧处理包括七级冷轧,所述冷轧处理的总变形量为20~30%。

优选地,所述固溶处理的温度为460~485℃,保温时间为1~4h。

优选地,所述时效处理的温度为110~150℃,保温时间为16~28h。

本发明提供了上述技术方案所述含铪铝合金或上述技术方案所述制备方法制备得到的含铪铝合金在航空工业、汽车工业或民用工业中的应用。

本发明提供了一种含铪铝合金,按质量分数计,元素组成包括:Zn3~15%,Mg1~6%,Cu1~5%,Zr0.1~2%,Hf0.1~2%,余量为Al。本发明在铝合金中引入特定含量的铪,能够有效提高铝合金的力学性能(如强度和韧性),且铪的工业价格仅为钪的三分之一,因此具有广阔的工业应用前景。

附图说明

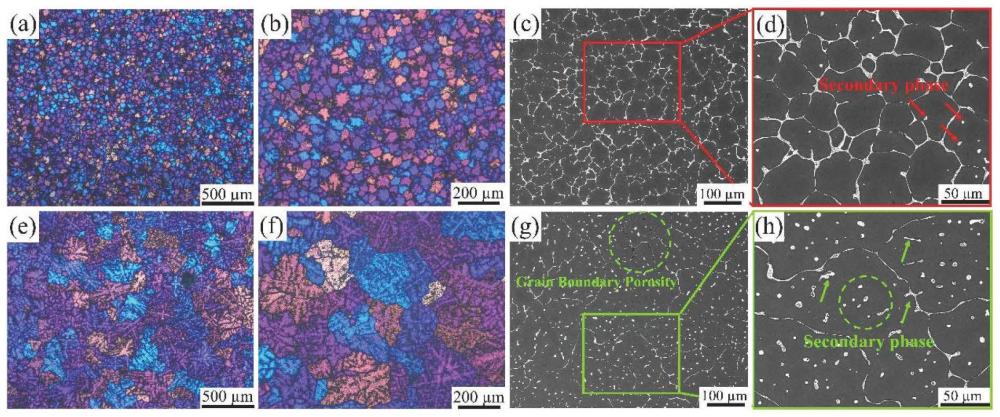

图1为实施例1制备的铸锭(铸态7xxx-Hf合金)与对比例1制备的铸锭(铸态7xxx合金)的SEM图;

图2为实施例1制备的含铪铝合金(时效7xxx-Hf合金)与对比例1制备的铝合金(时效7xxx合金)的TEM图;

图3为实施例1制备的含铪铝合金(时效7xxx-Hf合金)的TEM图;

图4为实施例1制备的含铪铝合金(时效7xxx-Hf合金)和对比例1制备的铝合金(时效7xxx合金)的机械性能测试图。

具体实施方式

本发明提供了一种含铪铝合金,按质量分数计,元素组成包括:Zn3~15%,Mg1~6%,Cu1~5%,Zr0.1~2%,Hf0.1~2%,余量为Al。

按质量分数计,本发明中所述含铪铝合金的元素组成包括Zn3~15%,优选为10.08~12.35%,进一步优选为10.08~10.85%。本发明将Zn的含量限定在上述范围,能够获得充足的MgZn

按质量分数计,本发明中所述含铪铝合金的元素组成包括Mg1~6%,优选为2.66~4.35%,进一步优选为2.66~3.15%。本发明将Mg的含量限定在上述范围,能够获得大量MgZn

按质量分数计,本发明中所述含铪铝合金的元素组成包括Cu1~5%,优选为1.15~1.45%,进一步优选为1.15~1.25%。本发明将Cu的含量限定在上述范围,能够产生一定的固溶强化作用,有利于提升合金的抗拉强度。

按质量分数计,本发明中所述含铪铝合金的元素组成包括Zr0.1~2%,优选为0.12~0.18%,进一步优选为0.12~0.14%。本发明将Zr的含量限定在上述范围,能够与铝形成ZrAl

按质量分数计,本发明中所述含铪铝合金的元素组成包括Hf0~2%,优选为0.12~0.16%,进一步优选为0.14~0.16%。本发明将Hf的含量限定在上述范围,能够与铝形成Al

本发明中所述含铪铝合金的元素组成还包括余量的Al。

本发明提供了上述技术方案所述含铪铝合金的制备方法,包括以下步骤:

按照含铪铝合金的元素组成将制备原料配料后依次进行熔炼、均化处理、轧制、固溶处理和时效处理,得到含铪铝合金。

本发明按照含铪铝合金的元素组成将制备原料配料。在本发明中,所述制备原料优选包括纯Al、纯Zn、纯Mg、Al-Cu中间合金、Al-Zr中间合金和Al-Hf中间合金;所述纯Al的纯度优选为99.99wt%,所述纯Zn的纯度优选为99.99wt%,所述纯Mg的纯度优选为99.99wt%,所述Al-Cu中间合金中Cu的质量分数优选为50%,所述Al-Zr中间合金中Zr的质量分数优选为10%,所述Al-Hf中间合金中Hf的质量分数优选为10%。

将所述制备原料配料后,本发明将所得混合原料进行熔炼,得到铸锭。在本发明中,所述熔炼的温度优选为660~740℃,更优选为670~680℃;所述熔炼的时间优选为1~5h,更优选为2~3h;所述熔炼优选在氩气保护氛围中进行。在本发明的实施例中,具体采用中频感应炉进行熔炼。在本发明中,所述铸锭的厚度优选为30~150mm,更优选为50~60mm。在本发明中,所述铸锭的晶粒为等轴晶结构,晶粒的平均粒度优选为40~60μm,更优选为49μm。

得到铸锭后,本发明将所述铸锭进行均化处理,得到均化铸锭。在本发明中,所述均化处理优选包括依次进行第一均化处理、第二均化处理和第三均化处理;所述均化处理优选在氩气保护氛围中进行。在本发明中,所述第一均化处理的温度优选为410~430℃,更优选为416~420℃;保温时间优选为2~6h,更优选为3~5h。在本发明中,所述第二均化处理的温度优选为450~470℃,更优选为460~465℃;保温时间优选为16~28h,更优选为20~24h。在本发明中,所述第三均化处理的温度优选为468~480℃,更优选为470~475℃,其中,所述第三均化处理的温度高于所述第二均化处理的温度;所述第三均化处理的保温时间优选为16~28h,更优选为20~24h。本发明优选在上述条件下进行均化处理,能够消除晶内的非平衡相,减少偏析,有利于获得具有优异力学性能的合金。

得到均化铸锭后,本发明将所述均化铸锭进行轧制,得到轧制板材。在本发明中,所述轧制优选包括依次进行热轧处理和冷轧处理。在本发明中,所述热轧处理优选包括十三级热轧,所述热轧处理的总变形量优选为75~85%,更优选为78~82%;在本发明的实施例中,所述十三级热轧的过程中合金厚度变化具体依次为45mm→40mm→36mm→33mm→30mm→27mm→24mm→21mm→18mm→15mm→12mm→9mm→7mm。在本发明中,所述冷轧处理优选包括七级冷轧,所述冷轧处理的总变形量优选为20~30%,更优选为23~27%;在本发明的实施例中,所述七级冷轧的过程中合金厚度变化具体依次为7mm→6mm→5mm→4.5mm→4mm→3.5mm→3mm。本发明优选在上述条件下进行轧制,能够在一定程度上细化合金晶粒,有利于提升合金的强度性能。

得到轧制板材后,本发明将所述轧制板材进行固溶处理,得到固溶板材。在本发明中,所述固溶处理的温度优选为460~485℃,更优选为470~475℃;保温时间优选为1~4h,更优选为2~3h;所述固溶处理优选在氩气保护氛围中进行。所述固溶处理后,本发明优选在6s内将所得材料进行水冷(淬火),得到固溶板材。本发明优选在上述条件下进行固溶处理,能够获得过饱和固溶体,为时效处理时的时效析出做准备,有利于最终获得具有优异强韧性能的合金。

得到固溶板材后,本发明将所述固溶板材进行时效处理,得到含铪铝合金。在本发明中,所述时效处理的温度优选为110~150℃,更优选为121~130℃;保温时间优选为16~28h,更优选为20~24.3h;所述时效处理优选在氩气保护氛围中进行。所述时效处理后,本发明优选将所得材料进行空冷,得到含铪铝合金。本发明优选在上述条件下进行时效处理,能够获得充足的时效析出相,有利于提升合金的强韧性能。

在本发明中,所述含铪铝合金的晶粒为等轴晶结构,晶粒的平均粒度优选为1~3μm,更优选为1.1μm。而且,本发明所述含铪铝合金的晶粒中均匀分布有大量细小沉淀物,所述沉淀物的粒度优选为2~20nm;进一步研究显示,尺寸相对较大的沉淀物为L1

本发明提供了上述技术方案所述含铪铝合金或上述技术方案所述制备方法制备得到的含铪铝合金在航空工业、汽车工业或民用工业中的应用。在本发明中,所述含铪铝合金应用于航空工业中,具体可以应用于制备机翼上桁、弦条或翼肋;所述含铪铝合金应用于汽车工业中,具体可以应用于制备汽车保险杠、油底壳缸体或缸盖;所述含铪铝合金应用于民用工业中,具体可以应用于建筑材料、铝合金门窗或幕墙。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

按质量分数计,本实施例中含铪铝合金(7xxx-Hf)的元素组成为Al10.08Zn2.66Mg1.15Cu0.12Zr0.16Hf(即Zn10.08%,Mg2.66%,Cu1.15%,Zr0.12%,Hf0.16%,余量为Al),制备方法如下:

根据含铪铝合金的元素组成,将纯Al(99.99wt%)、纯Zn(99.99wt%)、纯Mg(99.99wt%)、Al-50wt%Cu中间合金、Al-10wt%Zr中间合金和Al-10wt%Hf中间合金配料后置于中频感应炉中,在氩气保护氛围中于680℃进行熔炼3h,得到厚度为60mm的铸锭;

在氩气保护氛围中,将所述铸锭在416℃条件下进行第一均化处理5h,然后在465℃条件下进行第二均化处理24h,之后在470℃条件下进行第三均化处理24h,得到均化铸锭;

将所述均化铸锭依次进行十三级热轧和七级冷轧,得到轧制板材;其中,所述十三级热轧处理过程中合金厚度变化依次为45mm→40mm→36mm→33mm→30mm→27mm→24mm→21mm→18mm→15mm→12mm→9mm→7mm;所述七级冷轧处理过程中合金厚度变化依次为7mm→6mm→5mm→4.5mm→4mm→3.5mm→3mm;

在氩气保护氛围中,将所述轧制板材在475℃条件下保温进行固溶处理2h,之后在6s内进行水冷(淬火),得到固溶板材;在氩气保护氛围中,将所述固溶板材在121℃条件下保温进行时效处理24.3h,之后进行空冷,得到含铪铝合金。

对比例1

按照实施例1的方法制备铝合金,不同之处仅在于省略掉铪,即按质量分数计,本对比例中铝合金的元素组成为Al10.08Zn2.66Mg1.15Cu0.12Zr。

表征与性能测试

采用扫描电子显微镜(SEM、Tescan、MIRA3)和在200kV工作电压下的透射电子显微镜(TEM,PhilipsFEI,FEITalosF200XG2)对实施例1和对比例1制备的合金的微观结构进行表征,具体如下:

图1为实施例1制备的铸锭(铸态7xxx-Hf合金)与对比例1制备的铸锭(铸态7xxx合金)的SEM图,图1中的(a)~(d)为实施例1中铸态7xxx-Hf合金的SEM图,(e)~(h)为对比例1中铸态7xxx合金的SEM图。由图1中的(a)~(d)可知,实施例1中铸态7xxx-Hf合金的晶粒为等轴晶结构,而由(e)~(h)可知,对比例1中未添加铪元素的铸态7xxx合金存在粗枝晶。此外,通过ImageJ软件计算,铸态7xxx-Hf合金的晶粒平均粒度约为49μm;而对比例1中未添加铪元素的铸态7xxx合金的晶粒尺寸则超过了150μm。增加放大倍数后,可以观察到对比例1的铸态7xxx合金中存在块状共晶相,如图1中的(h)所示。分析表明,Mg(Zn,Al,Cu)

图2为实施例1制备的含铪铝合金(时效7xxx-Hf合金)与对比例1制备的铝合金(时效7xxx合金)的TEM图,图2中的(a)为实施例1中时效7xxx-Hf合金的TEM图,(b)为对比例1中时效7xxx合金的TEM图。由图2可知,时效7xxx-Hf合金的晶粒为均匀的等轴晶结构,晶粒平均粒度仅为1.1μm;而对比例1中未添加铪元素的时效7xxx合金的晶粒为非等轴晶结构,晶粒尺寸也明显大于时效7xxx-Hf合金。

图3为实施例1制备的含铪铝合金(时效7xxx-Hf合金)的TEM图,图3中的(a)和(b)为时效7xxx-Hf合金微观结构的TEM亮场(BF)图像,(c)对应于(b)中区域的主要组成元素(Al、Zn、Mg、Cu、Hf和Zr)的EDS图。图3中的(a)和(b)显示了时效7xxx-Hf合金的亮场TEM(BF-TEM)图像,其中大量细小沉淀物均匀分布在晶粒内。计算结果表明,沉淀物的尺寸大多在2~20nm左右;这些尺寸较小的沉淀物可导致第二相的较高的体积分数,从而对提高合金性能起到决定性作用。然后,选择图3的(b)中相应区域进行元素EDS映射分析,如图3中(c)~(h)所示。将EDS结果与图中的快速傅里叶变换(FFT)衍射图相结合,可以发现时效7xxx-Hf合金中尺寸相对较大的沉淀物被鉴定为L1

图4为实施例1制备的含铪铝合金(时效7xxx-Hf合金)和对比例1制备的铝合金(时效7xxx合金)的机械性能测试图,图4中的(a)为时效7xxx-Hf合金(KADS-1)和时效7xxx合金的应力-应变曲线以及不同强化机制带来的强度增量,(b)为时效7xxx-Hf合金和时效7xxx合金的力学性能比较图,结果显示,所述时效7xxx-Hf合金的抗拉强度、屈服强度以及伸长率的大小分别为816MPa、779MPa和9.1%,而时效7xxx合金的抗拉强度、屈服强度以及伸长率的大小分别为708MPa、665MPa和5.9%。两种合金的性能差异表明,铪元素可以可靠地提高合金的强度和塑性,这与微观结构分析一致。7xxx-Hf合金优异的力学性能将在铝合金应用中具有广阔的前景。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种含铜铪高强度高耐蚀奥氏体不锈钢及其制备方法

- 一种含铜铪高强度高耐蚀不锈钢及其制备方法

- 一种铯铪钨青铜及其制备方法与应用

- 一种锆掺杂二氧化铪铁电薄膜的制备方法、产物及其应用

- 一种含Ga、Pr的铝合金焊丝及其制作方法和应用

- 一种从含铪废料中回收制备氧化铪的方法

- 一种从含铪废料中回收制备氧化铪的方法