一种多工位喷嘴检测机

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种检测装置,尤其涉及一种多工位喷嘴检测机。

背景技术

压力定量气雾剂在哮喘、咳嗽变异性哮喘、慢阻肺等呼吸系统疾病使用非常广泛,具有便于携带、作用快、保养简单、给药量固定等优点,是目前临床应用最广的一种吸入装置,其主要结构包括喷嘴、雾化器、储雾罐组成,使用时只需要按压喷嘴即可将药物雾化抛射。由于储雾罐在使用时有一定的压力,喷嘴在未按压前需要密封可靠,因此,在制造喷嘴时需要对其进行气密性检验,现有的检验方法多采用人工手动检测,即将气管直接插入喷嘴内侧进行检验,这种方法不仅效率低下而且由于密封不严,导致检验准确性差。鉴于以上缺陷,实有必要设计一种多工位喷嘴检测机。

发明内容

本发明的目的在于提供一种多工位喷嘴检测机,该多工位喷嘴检测机能自动对喷嘴进行气密性测试,且能自动分离合格品与不合格品,有效提高检验效率,同时,密封可靠,检验准确性好。

为解决上述技术问题,本发明的技术方案是:一种多工位喷嘴检测机,包括机架、分割器、转盘、喷嘴治具、第一漏斗、第一取料机构、第二漏斗、第二取料机构、检测机构、电机、数显压力表,所述的分割器位于机架中心处,所述的分割器与机架通过螺栓相连,所述的转盘位于分割器上端,所述的转盘与分割器通过螺栓相连,所述的喷嘴治具数量不少于两件,均匀布置于转盘上端,所述的第一漏斗贯穿机架且位于转盘外侧,所述的第一漏斗与机架通过螺栓相连,所述的第一取料机构位于机架上端且位于第一漏斗外侧,所述的第一取料机构与机架通过螺栓相连,所述的第二漏斗贯穿机架且位于转盘外侧,所述的第二漏斗与机架通过螺栓相连,所述的第二取料机构位于机架上端且位于第二漏斗外侧,所述的第二取料机构与机架通过螺栓相连,所述的检测机构位于转盘外侧且位于机架上端,所述的检测机构与机架通过螺栓相连,所述第一漏斗的结构与第二漏斗的结构相同,所述第一取料机构的结构与第二取料机构的结构相同,所述的数显压力表位于机架上端,所述的数显压力表与机架通过螺栓相连。

本发明进一步的改进如下:

进一步的,所述的转盘还设有滑槽,所述的滑槽不贯穿转盘的主体。

进一步的,所述的喷嘴治具包括支撑体、通气腔、插头、硅胶圈、通断机构、连通管、推头、第一导向杆、挡板、第一弹簧、行程开关、密封套、第一进气道、限位凸起、第二进气道、滑块,所述的支撑体位于转盘上端,所述的支撑体与转盘通过螺栓相连,所述的通气腔自下而上贯穿支撑体,所述的插头位于支撑体的顶部,所述的插头与支撑体一体相连,所述的硅胶圈位于支撑体外侧,所述的硅胶圈与支撑体粘接相连,所述的通断机构设置于支撑体的下端,所述的连通管位于支撑体右侧,所述的连通管与支撑体螺纹相连,所述的推头位于连通管右侧,所述的推头与连通管滑动密封相连,所述的第一导向杆位于推头右侧,所述的第一导向杆与推头螺纹相连,所述的挡板位于转盘上端且被第一导向杆贯穿,所述的挡板与转盘通过螺栓相连,所述的第一弹簧位于挡板和推头之间且位于第一导向杆的外侧,所述的行程开关位于推头顶部,所述的行程开关与推头通过螺栓相连,所述的密封套位于支撑体外侧,所述的密封套与支撑体粘接相连,所述的第一进气道位于密封套内侧且贯穿支撑体,所述的第一进气道的腔体与通气腔的腔体互通,所述的限位凸起位于支撑体外侧且位于密封套下端,所述的限位凸起与支撑体一体相连,所述的第二进气道位于支撑体下端,所述第二进气道的腔体与连通管和通气腔的腔体互通,所述的滑块位于推头下端且伸入滑槽内侧,所述的滑块与推头一体相连。

进一步的,所述的通断机构包括滑动杆、第二弹簧、封堵机构、电动推杆,所述的滑动杆伸入通气腔内,所述的滑动杆与支撑体滑动密封相连,所述的第二弹簧位于滑动杆外侧且位于支撑体下端,所述的封堵机构位于滑动杆上端,所述的封堵机构与滑动杆一体相连,所述的电动推杆位于滑动杆下端,所述的电动推杆分别与滑动杆和转盘通过螺栓相连。

进一步的,所述的封堵机构包括方形杆、导向套、调节螺钉、钢球、第三弹簧、通气孔、橡胶套,所述的方形杆位于滑动杆上端,所述的方形杆与滑动杆一体相连,所述的导向套位于通气腔的内侧且被方形杆贯穿,所述的导向套与支撑体螺纹相连,所述调节螺钉伸入方形杆,所述的调节螺钉与方形杆螺纹相连,所述的钢球贯穿方形杆,所述的第三弹簧位于调节螺钉和钢球之间,所述的通气孔贯穿导向套的主体,所述的橡胶套位于钢球外侧,所述的橡胶套与钢球一体相连,将待测喷嘴自上而下套装在支撑体外侧,检测机构动作将喷嘴自上而下压紧,直到限位凸起与喷嘴得到下端靠齐,检测机构将压缩空气泵入通气腔内后,一部分压缩空气经第一进气道进入密封套与支撑体之间的空隙处,从而将密封套撑起对喷嘴与支撑体之间的结合面密封,提高了检验数据的准确性,另一部分压缩空气经插头喷出用于喷嘴密封性能的检验,在此过程中,若数显压力表未检出气体泄漏,通断机构不动作,行程开关与触发头正对,第一取料机构动作可将喷嘴夹取放入第一漏斗内;若数显压力表检出气体泄漏,通断机构动作,电动推杆推动与滑动杆固连的封堵机构上移,此时,钢球与第二进气道脱离,压缩空气经第二进气道进入连通管内,从而推动推头沿滑槽前移,进而带动行程开关前移,使其不再与触发头正对,第一取料机构动作时,触发头不再触发行程开关,夹爪气缸不做动作,当转盘转动设定角度后,支撑体转动至第二取料机构下端,第二取料机构动作将喷嘴夹取放入第二漏斗内,随后,电动推杆带动与滑动杆固连的封堵机构下移,第三弹簧复位带动钢球将第二进气道的开口处堵塞,在此过程中,第一弹簧复位推动推头沿连通管移动至初始位置,重复上述步骤,即可对合格品和不合格品进行连续的下料,调节调节螺钉的位置即可调节第三弹簧的压缩程度,从而便于调试,橡胶套套设在钢球外表面,提高了密封效果,封堵机构与导向套间隙配合相连,保证了封堵机构运行的位置稳定性,通气孔用于通气,保证检测的顺利进行。

进一步的,所述的第一取料机构包括支架、直线模组、第一气缸、L形板、夹爪气缸、触发机构,所述的支架位于机架上端,所述的支架与机架通过螺栓相连,所述的直线模组位于支架上端,所述的直线模组与支架通过螺栓相连,所述的第一气缸位于直线模组下端,所述的第一气缸与直线模组通过螺栓相连,所述的L形板位于第一气缸下端,所述的L形板与第一气缸通过螺栓相连,所述的夹爪气缸位于L形板下端,所述的夹爪气缸与L形板通过螺栓相连,所述的触发机构位于夹爪气缸外侧,所述的触发机构与夹爪气缸通过螺栓相连,直线模组带动第一气缸移动,从而带动与L形板固连的夹爪气缸下移,当触发机构内设的触发头与行程开关接触后,夹爪气缸动作将套设在支撑体外侧的喷嘴夹紧,随后,直线模组和第一气缸联动,带动喷嘴移动至第一漏斗上端,夹爪气缸动作将喷嘴放松落入第一漏斗内收集。

进一步的,所述的触发机构包括上导板、第二导向杆、触发头、第四弹簧,所述的上导板位于夹爪气缸外侧,所述的上导板与夹爪气缸通过螺栓相连,所述的第二导向杆贯穿上导板,所述的第二导向杆沿上导板上下方向滑动,所述的触发头位于第二导向杆下端,所述的触发头与第二导向杆螺纹相连,所述的第四弹簧位于第二导向杆外侧且位于触发头与上导板之间,当触发头触发行程开关后,为保障行程开关的安全,随着第一气缸的进一步下移,第二导向杆沿上导板上移,第四弹簧压缩保障触发头的位置稳定。

进一步的,所述的检测机构包括门架、第二气缸、压板、第三气缸、直管、测试锥、进气接头,所述的门架位于机架上端,所述的门架与机架通过螺栓相连,所述的第二气缸位于门架上端,所述的第二气缸与门架通过螺栓相连,所述的压板位于第二气缸下端,所述的压板与第二气缸通过螺栓相连,所述的第三气缸位于门架下端且位于机架上端,所述的第三气缸与机架通过螺栓相连,所述的直管位于第三气缸外侧,所述的直管与第三气缸通过螺栓相连且与数显压力表通过软管相连,所述的测试锥位于直管外侧,所述的测试锥与直管焊接相连,所述的进气接头位于直管外侧,所述的进气接头与直管焊接相连,第二气缸推动压板将喷嘴下压到位,第三气缸推动直管前移,使得测试锥插入硅胶圈内,经进气接头向直管内泵入压缩空气,压缩空气先后经直管和测试锥进入通气腔内,最后经插头喷出,在此过程中,数显压力表实时测试直管内气体压力。

与现有技术相比,该多工位喷嘴检测机,工作时,操作人员将待测喷嘴自上而下套装在支撑体外侧,电机通过分割器带动转盘等角度转动,当待测喷嘴转动至检测机构处时,检测机构内设的第二气缸推动压板将喷嘴下压到位,第三气缸推动与直管固连的测试锥插入硅胶圈内,经进气接头向直管内泵入压缩空气对待测喷嘴进行漏气检测,若数显压力表读数稳定,未检出气体泄漏,检测机构内设的第二气缸和第三气缸复位,喷嘴治具内设的通断机构不发生动作,随后,转盘带动待测喷嘴转动至第一取料机构下端时,程开关与触发头正对,第一取料机构动作将待测配头夹取放置第一漏斗内;若数显压力表压力变化检出气体泄漏,喷嘴治具内设的通断机构动作,压缩空气经第二进气道进入连通管内推动推头带动行程开关前移,使行程开关不再与触发头正对,第一取料机构不进行夹取作业,随后,转盘带动待测喷嘴转动至第二取料机构下端时,第二取料机构动作将不合格的待测喷嘴夹取至第二漏斗内,重复上述动作,可对喷嘴进行连续的检测。该装置结构简单,能自动对喷嘴进行气密性测试,且能自动分离合格品与不合格品,有效提高检验效率,同时,密封可靠,检验准确性好。

附图说明

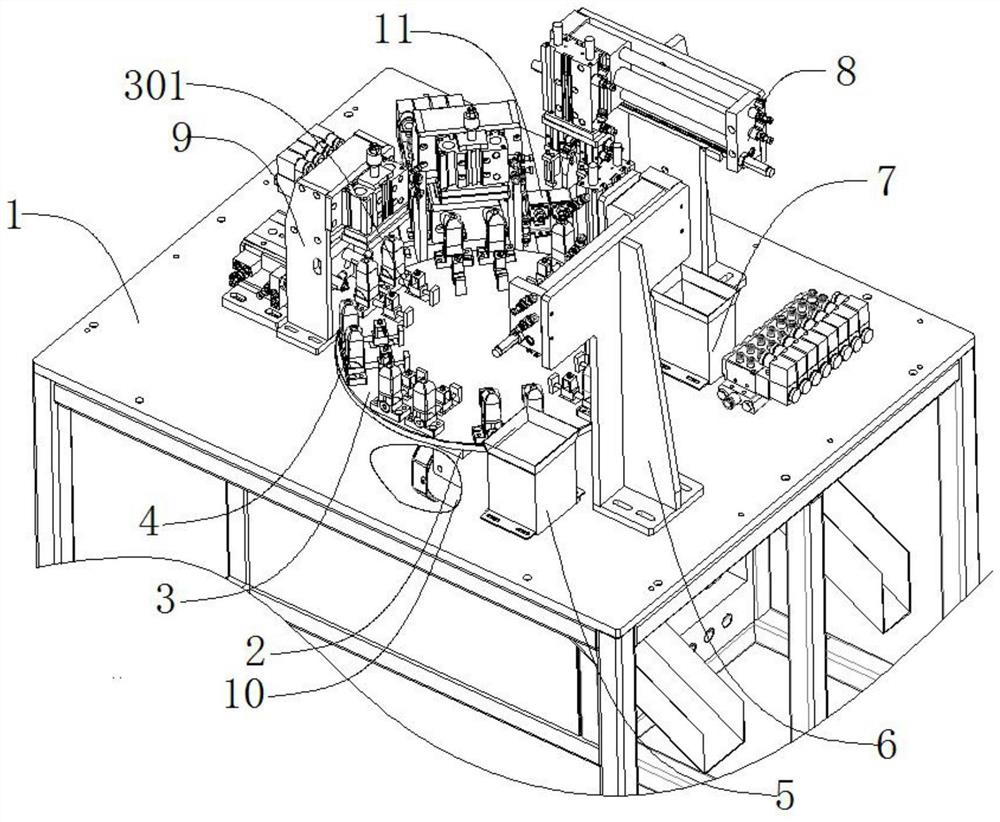

图1示出本发明三维图

图2示出本发明喷嘴治具结构示意图

图3示出本发明通断机构结构示意图

图4示出本发明封堵机构结构示意图

图5示出本发明第一取料机构三维图

图6示出本发明触发机构三维图

图7示出本发明检测机构三维图

图中:机架1、分割器2、转盘3、喷嘴治具4、第一漏斗5、第一取料机构6、第二漏斗7、第二取料机构8、检测机构9、电机10、数显压力表11、滑槽301、支撑体401、通气腔402、插头403、硅胶圈404、通断机构405、连通管406、推头407、第一导向杆408、挡板409、第一弹簧410、行程开关411、密封套412、第一进气道413、限位凸起414、第二进气道415、滑块416、滑动杆417、第二弹簧418、封堵机构419、电动推杆420、方形杆421、导向套422、调节螺钉423、钢球424、第三弹簧425、通气孔426、橡胶套427、支架601、直线模组602、第一气缸603、L形板604、夹爪气缸605、触发机构606、上导板607、第二导向杆608、触发头609、第四弹簧610、门架901、第二气缸902、压板903、第三气缸904、直管905、测试锥906、进气接头907。

具体实施方式

如图1、图2、图3、图4、图5、图6、图7所示,一种多工位喷嘴检测机,包括机架1、分割器2、转盘3、喷嘴治具4、第一漏斗5、第一取料机构6、第二漏斗7、第二取料机构8、检测机构9、电机10、数显压力表11,所述的分割器2位于机架1中心处,所述的分割器2与机架1通过螺栓相连,所述的转盘3位于分割器2上端,所述的转盘3与分割器2通过螺栓相连,所述的喷嘴治具4数量不少于两件,均匀布置于转盘3上端,所述的第一漏斗5贯穿机架1且位于转盘3外侧,所述的第一漏斗5与机架1通过螺栓相连,所述的第一取料机构6位于机架1上端且位于第一漏斗5外侧,所述的第一取料机构6与机架1通过螺栓相连,所述的第二漏斗7贯穿机架1且位于转盘3外侧,所述的第二漏斗7与机架1通过螺栓相连,所述的第二取料机构8位于机架1上端且位于第二漏斗7外侧,所述的第二取料机构8与机架1通过螺栓相连,所述的检测机构9位于转盘3外侧且位于机架1上端,所述的检测机构9与机架1通过螺栓相连,所述第一漏斗5的结构与第二漏斗7的结构相同,所述第一取料机构6的结构与第二取料机构8的结构相同,所述的数显压力表11位于机架1上端,所述的数显压力表11与机架1通过螺栓相连,所述的转盘3还设有滑槽301,所述的滑槽301不贯穿转盘3的主体,所述的喷嘴治具4包括支撑体401、通气腔402、插头403、硅胶圈404、通断机构405、连通管406、推头407、第一导向杆408、挡板409、第一弹簧410、行程开关411、密封套412、第一进气道413、限位凸起414、第二进气道415、滑块416,所述的支撑体401位于转盘3上端,所述的支撑体401与转盘3通过螺栓相连,所述的通气腔402自下而上贯穿支撑体401,所述的插头403位于支撑体401的顶部,所述的插头403与支撑体401一体相连,所述的硅胶圈404位于支撑体401外侧,所述的硅胶圈404与支撑体401粘接相连,所述的通断机构405设置于支撑体401的下端,所述的连通管406位于支撑体401右侧,所述的连通管406与支撑体401螺纹相连,所述的推头407位于连通管406右侧,所述的推头407与连通管406滑动密封相连,所述的第一导向杆408位于推头407右侧,所述的第一导向杆408与推头407螺纹相连,所述的挡板409位于转盘3上端且被第一导向杆408贯穿,所述的挡板409与转盘3通过螺栓相连,所述的第一弹簧410位于挡板409和推头407之间且位于第一导向杆408的外侧,所述的行程开关411位于推头407顶部,所述的行程开关411与推头407通过螺栓相连,所述的密封套412位于支撑体401外侧,所述的密封套412与支撑体401粘接相连,所述的第一进气道413位于密封套412内侧且贯穿支撑体401,所述的第一进气道413的腔体与通气腔402的腔体互通,所述的限位凸起414位于支撑体401外侧且位于密封套412下端,所述的限位凸起414与支撑体401一体相连,所述的第二进气道415位于支撑体401下端,所述第二进气道415的腔体与连通管406和通气腔402的腔体互通,所述的滑块416位于推头407下端且伸入滑槽301内侧,所述的滑块416与推头407一体相连,所述的通断机构405包括滑动杆417、第二弹簧418、封堵机构419、电动推杆420,所述的滑动杆417伸入通气腔402内,所述的滑动杆417与支撑体401滑动密封相连,所述的第二弹簧418位于滑动杆417外侧且位于支撑体401下端,所述的封堵机构419位于滑动杆417上端,所述的封堵机构419与滑动杆417一体相连,所述的电动推杆420位于滑动杆417下端,所述的电动推杆420分别与滑动杆417和转盘3通过螺栓相连,所述的封堵机构419包括方形杆421、导向套422、调节螺钉423、钢球424、第三弹簧425、通气孔426、橡胶套427,所述的方形杆421位于滑动杆417上端,所述的方形杆421与滑动杆417一体相连,所述的导向套422位于通气腔402的内侧且被方形杆421贯穿,所述的导向套422与支撑体401螺纹相连,所述调节螺钉423伸入方形杆421,所述的调节螺钉423与方形杆421螺纹相连,所述的钢球424贯穿方形杆421,所述的第三弹簧425位于调节螺钉423和钢球424之间,所述的通气孔426贯穿导向套422的主体,所述的橡胶套427位于钢球424外侧,所述的橡胶套427与钢球424一体相连,将待测喷嘴自上而下套装在支撑体401外侧,检测机构9动作将喷嘴自上而下压紧,直到限位凸起414与喷嘴得到下端靠齐,检测机构9将压缩空气泵入通气腔402内后,一部分压缩空气经第一进气道413进入密封套412与支撑体401之间的空隙处,从而将密封套412撑起对喷嘴与支撑体401之间的结合面密封,提高了检验数据的准确性,另一部分压缩空气经插头403喷出用于喷嘴密封性能的检验,在此过程中,若数显压力表11未检出气体泄漏,通断机构405不动作,行程开关411与触发头609正对,第一取料机构6动作可将喷嘴夹取放入第一漏斗5内;若数显压力表11检出气体泄漏,通断机构405动作,电动推杆420推动与滑动杆417固连的封堵机构419上移,此时,钢球424与第二进气道415脱离,压缩空气经第二进气道415进入连通管406内,从而推动推头407沿滑槽301前移,进而带动行程开关411前移,使其不再与触发头609正对,第一取料机构6动作时,触发头609不再触发行程开关411,夹爪气缸605不做动作,当转盘3转动设定角度后,支撑体401转动至第二取料机构8下端,第二取料机构8动作将喷嘴夹取放入第二漏斗7内,随后,电动推杆420带动与滑动杆417固连的封堵机构419下移,第三弹簧425复位带动钢球424将第二进气道415的开口处堵塞,在此过程中,第一弹簧410复位推动推头407沿连通管406移动至初始位置,重复上述步骤,即可对合格品和不合格品进行连续的下料,调节调节螺钉423的位置即可调节第三弹簧425的压缩程度,从而便于调试,橡胶套427套设在钢球424外表面,提高了密封效果,封堵机构419与导向套422间隙配合相连,保证了封堵机构419运行的位置稳定性,通气孔426用于通气,保证检测的顺利进行,所述的第一取料机构6包括支架601、直线模组602、第一气缸603、L形板604、夹爪气缸605、触发机构606,所述的支架601位于机架1上端,所述的支架601与机架1通过螺栓相连,所述的直线模组602位于支架601上端,所述的直线模组602与支架601通过螺栓相连,所述的第一气缸603位于直线模组602下端,所述的第一气缸603与直线模组601通过螺栓相连,所述的L形板604位于第一气缸603下端,所述的L形板604与第一气缸603通过螺栓相连,所述的夹爪气缸605位于L形板下604端,所述的夹爪气缸605与L形板604通过螺栓相连,所述的触发机构606位于夹爪气缸605外侧,所述的触发机构606与夹爪气缸605通过螺栓相连,直线模组602带动第一气缸603移动,从而带动与L形板604固连的夹爪气缸605下移,当触发机构606内设的触发头609与行程开关411接触后,夹爪气缸605动作将套设在支撑体401外侧的喷嘴夹紧,随后,直线模组602和第一气缸603联动,带动喷嘴移动至第一漏斗5上端,夹爪气缸606动作将喷嘴放松落入第一漏斗5内收集,所述的触发机构606包括上导板607、第二导向杆608、触发头609、第四弹簧610,所述的上导板607位于夹爪气缸605外侧,所述的上导板607与夹爪气缸605通过螺栓相连,所述的第二导向杆608贯穿上导板607,所述的第二导向杆608沿上导板607上下方向滑动,所述的触发头609位于第二导向杆608下端,所述的触发头609与第二导向杆608螺纹相连,所述的第四弹簧610位于第二导向杆608外侧且位于触发头609与上导板607之间,当触发头609触发行程开关411后,为保障行程开关411的安全,随着第一气缸603的进一步下移,第二导向杆608沿上导板607上移,第四弹簧610压缩保障触发头609的位置稳定,所述的检测机构9包括门架901、第二气缸902、压板903、第三气缸904、直管905、测试锥906、进气接头907,所述的门架901位于机架1上端,所述的门架901与机架1通过螺栓相连,所述的第二气缸902位于门架901上端,所述的第二气缸902与门架901通过螺栓相连,所述的压板903位于第二气缸902下端,所述的压板903与第二气缸902通过螺栓相连,所述的第三气缸904位于门架901下端且位于机架1上端,所述的第三气缸904与机架1通过螺栓相连,所述的直管905位于第三气缸904外侧,所述的直管905与第三气缸904通过螺栓相连且与数显压力表11通过软管相连,所述的测试锥906位于直管905外侧,所述的测试锥906与直管905焊接相连,所述的进气接头907位于直管905外侧,所述的进气接头907与直管905焊接相连,第二气缸902推动压板903将喷嘴下压到位,第三气缸904推动直管905前移,使得测试锥906插入硅胶圈404内,硅胶圈404变形将测试锥906包覆,实现可靠密封,经进气接头907向直管905内泵入压缩空气,压缩空气先后经直管905和测试锥906进入通气腔402内,最后经插头403喷出,在此过程中,数显压力表11实时测试直管905内气体压力,该多工位喷嘴检测机,工作时,操作人员将待测喷嘴自上而下套装在支撑体401外侧,电机10通过分割器2带动转盘3等角度转动,当待测喷嘴转动至检测机构9处时,检测机构9内设的第二气缸902推动压板903将喷嘴下压到位,第三气缸904推动与直管905固连的测试锥906插入硅胶圈404内,经进气接头907向直管905内泵入压缩空气对待测喷嘴进行漏气检测,若数显压力表11读数稳定,未检出气体泄漏,检测机构9内设的第二气缸902和第三气缸904复位,喷嘴治具4内设的通断机构405不发生动作,随后,转盘3带动待测喷嘴转动至第一取料机构6下端时,程开关411与触发头609正对,第一取料机构6动作将待测配头夹取放置第一漏斗5内;若数显压力表11压力变化检出气体泄漏,喷嘴治具4内设的通断机构405动作,压缩空气经第二进气道415进入连通管406内推动推头407带动行程开关411前移,使行程开关411不再与触发头609正对,第一取料机构6不进行夹取作业,随后,转盘3带动待测喷嘴转动至第二取料机构8下端时,第二取料机构8动作将不合格的待测喷嘴夹取至第二漏斗7内,重复上述动作,可对喷嘴进行连续的检测。该装置结构简单,能自动对喷嘴进行气密性测试,且能自动分离合格品与不合格品,有效提高检验效率,同时,密封可靠,检验准确性好。

本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

- 一种多工位喷嘴检测机

- 一种视觉检测机器人姿态调整多工位混合柔性加工系统