一种立体仓式暂存机

文献发布时间:2023-06-19 12:02:28

技术领域

本发明属于机械技术领域,涉及一种立体仓式暂存机。

背景技术

PCB板加工生产线中,承接两道工序之间一般设置暂存机,以确保后方工序不影响前方工序的连贯性,如后方工序对应的设备出现故障时,前方工序无需停机,再如后方工序输板速度与前方工序出板速度不一致时,也能够通过暂存机实现两道工序的连续进行;暂存机就是将衔接的某一工序生产完成或待输入的板材进行暂时存储,以便于在某工序需要时适时供给。

暂存机包括入板架、出板架和位于两者之间的多个暂存架,随着智能化生产的推进,各工序的生产效率都有较大幅度的提升,现有的暂存机因为各暂存架均需要设置单独的动力机构,使一台暂存机的暂存架的数量不会太多,现有的一般为20层,板材进入暂存架或由暂存架输出时,需要控制对应暂存架启动其动力,这种方式存在的缺陷是:1、某一暂存架的控制需要获取对应入板架或出板架的位置信息,然后再启动与入板架或出板架平层的暂存架动作,使板材能够由入板架进入暂存架或由暂存架输出至出板架,控制复杂,故障率较高;2、每个暂存架均需要设置单独的动力系统,各暂存架的动力系统的存在,使相邻暂存架的层高较大,暂存机的暂存架层数受限,不能满足日益提高的各设备的加工效率,影响了智能化设备与之配套;3、暂存架的动作需要与入板架或出板架协同,控制暂存架的动作的精准度要求较高,容易造成“卡板”等故障;4、在前后工序不同步时,尤其是前方工序或后方工序存在换料或短暂停机时,现有的暂存机难以做到“先进先出”、“后进先出”和“直通进出”三种功能的兼具;总而言之:由于现有的暂存机的各暂存架是由独立存在的各动力装置分别控制的,不能够自动的、高效的与入板架或出板架协同,使板材进入暂存架或从暂存架上出板时难以与入板架和出板架匹配,使暂存机的功能受限、效率受限、故障率较高。

发明内容

本发明的目的是针对现有的技术存在的上述问题,提供一种立体仓式暂存机,本发明所要解决的技术问题是如何实现板材在输板架和暂存架之间的切换。

本发明的目的可通过下列技术方案来实现:一种立体仓式暂存机,其特征在于,包括机架、两个输板机构和一个暂存机构,所述暂存机构位于两个输板机构之间,所述暂存机构包括纵向相间设置在机架上的若干暂存架,所述暂存架上设置有若干转动连接在机架上的第一输送辊和一根转动连接在机架上的第一传动辊,所述第一输送辊上固定设置有第一被动锥齿,所述第一传动辊上固定设置有若干个与第一被动锥齿一一对应的第一主动锥齿,所述第一主动锥齿和与之对应的第一被动锥齿啮合,所述第一输送辊与第一传动辊垂直;

所述输板机构包括纵向滑动连接在机架上的输板架,所述输板架上转动连接有若干第二输送辊和一根与第一传动辊对应的第二传动辊,所述第二传动辊和第一传动辊在暂存架与输板架处于同一平面时同轴,所述第二输送辊上固定设置有第二被动锥齿,所述第二传动辊上固定设置有若干个与第二被动锥齿一一对应的第二主动锥齿,所述第二主动锥齿和与之对应的第二被动锥齿啮合,所述第二输送辊与第二传动辊垂直,所述输板架上设置有驱动第二传动辊旋转的伺服电机;

所述第一传动辊与第二传动辊之间设置有一个免接触离合机构;所述免接触离合机构包括固定设置在第一传动辊端部的第一结合盘、固定设置在暂存架上的第二结合盘、通过花键滑动连接在第二传动辊上的滑套、固定设置在滑套上的主动结合盘一和固定设置在滑套上的主动结合盘二,所述主动结合盘一和主动结合盘二之间形成一卡槽,所述免接触离合机构还包括设置在输板架上的气缸,所述气缸的推杆上固定设置有一个位于卡槽内的拨钳;

所述第一结合盘和主动结合盘一正对,所述第二结合盘和主动结合盘二正对;所述第一结合盘和主动结合盘一之间设置有磁力扭矩传递组件一,所述第二结合盘与主动结合盘二之间设置有磁力扭矩传递组件二,所述磁力扭矩传递组件一包括若干个块设置在第一结合盘上的若干永磁块一和若干块设置在主动结合盘一上的永磁块二,所述第一结合盘与主动结合盘一靠近时能够相互吸引,所述磁力扭矩传递组件二包括设置在第二结合盘上的永磁块三和设置在主动结合盘二上的永磁块四,所述第二结合盘与主动结合盘二靠近时能够相互吸引;

所述气缸能够控制主动结合盘一在主动结合盘一与第一结合盘之间预留间隙的情况下靠近第一结合盘,所述气缸能够控制主动结合盘二在主动结合盘二与第二结合盘之间预留间隙的情况下靠近第二结合盘。

进一步的,所述拨钳在滑套的轴线方向的宽度小于卡槽的宽度。

进一步的,所述拨钳与卡槽底部之间具有间隙。

进一步的,所述第二传动辊上设置有两个限制滑套往复运动的极限位置的限位卡簧。

其中一个限位卡簧位于第二结合盘和主动结合盘二之间,另一个限位卡簧也设置在第二传动辊上,用于限制第一结合盘与主动结合盘一靠近时的位置。

这两个限位卡簧存在的意义在于:当拨钳波动滑套,使第一结合盘靠近主动结合盘一时,拨钳在拨动滑套移动的瞬间与主动结合盘一内侧有接触,拨钳与主动结合盘一之间存在短暂的相对摩擦,但是,当气缸到达极限行程时,位于主动结合盘一和第一结合盘之间的限位卡簧尚未与滑套发生抵靠,使滑套还存在继续向第一结合盘的方向移动的空间,这部分空间由第一结合盘与主动结合盘一之间的吸附力驱动,直至滑套受到对应的限位卡簧的限制为止,在此过程中,拨钳实现了与主动结合盘一内侧的分离,而主动结合盘一与第一结合盘之间又存在间隙,在可传动扭矩的情况下,主动结合盘一与第一结合盘一分离所需的外力也不至于太大,避免气缸动作迟缓或不能够可靠的推动滑套;当驱使滑套反向动作时同理。不难看出,由于限位卡簧存在于第二传动辊上,限位卡簧与滑套之间并不存在相对摩擦,仅存在轻微的撞击,而拨钳与主动结合盘一内侧或主动结合盘二内侧因滑套的旋转而产生的摩擦也仅仅是短暂存在的,即拨动滑套移动的一瞬间存在相对摩擦,随后因限位卡簧尚未与滑套实现限位,在磁力作用使拨钳与主动结合盘一或主动结合盘二实现分离,避免了拨钳与主动结合盘一和主动结合盘二的摩擦。

进一步的,所述第一传动辊位于暂存架上载板区的外侧,所述载板区为板材在暂存架上的纵向投影区。

进一步的,所述暂存架上靠近输板架的一侧具有至少一根第一闲置输送辊,所述输板架上靠近暂存架的一侧具有至少一根第二闲置输送辊。

进一步的,所述输板架通过一升降机构纵向滑动连接在机架上。

升降机构的选择方式多样,在此不予赘述。

进一步的,所述主动结合盘一的内侧和主动结合盘二的内侧分别设置有一个转动连接在滑套上的活动盘,所述拨钳位于两个活动盘之间。

本方案的基本原理是:其中一个输板架将某板材承接后可选择性输送至某一高度的暂存架上,另一个输板架也能够选择某一高度的暂存架上的板材取出,在板材生产线中起到承接作用和暂存作用,确保生产线的连贯性。

上述动作存在的难点有:暂存架有多个,且一般而言有数十个,板材从具有动力源的输板架上如何送入暂存架?具有动力源的输板架如何将不具有动力源的暂存架上的板材取出?本方案中,在输板架与暂存架之间设置免接触离合机构,使仅在输板架上设置动力源的前提下,可使输板架能够将动力传递至某一与之平层的暂存架上,进而使输板架上的板材能够平稳的进入暂存架,或者暂存架上的板材能够出板至输板架上。

然而,输板架在机架上是纵向移动的,传统的离合器由于需要接触,并不适应本方案,一方面是接触式结合容易造成输板架的纵向移动阻碍,容易形成卡机和故障,另一方面,PCB板的加工过程中涉及多种板材的表面处理,而暂存机也常常担任板材表面暂存干燥的角色,接触式离合器必然会因为摩擦造成粉尘,这些粉尘不仅污染板材,而且会渗入各传动件的传动间隙内,造成维护周期短、故障率高的问题。

本方案中的离合方式为免接触离合方式,可克服上述缺陷,具体而言:当输板架平移至与某一暂存架平层并暂停时,气缸推动滑套向靠近暂存架的一侧移动,使主动结合盘一靠近第一结合盘,但两者并不接触,因永磁块一和永磁块二在正对时比错位时具有更大的吸附力,因此,第二传动辊上的动力可传递至第一传动辊上,进而使各第二输送辊旋转,板材可从输板架上进入暂存架,板材也可以从暂存架平移至输板架;当不需要控制暂存架上的第二传动辊旋转时,即不需要将动力传递至暂存架时,气缸控制滑套向第二传动辊内侧移动,使主动结合盘二靠近第二结合盘,由于永磁块三和永磁块四之间的吸附力在主动结合盘二和第二结合盘相距较近时增大,而第一结合盘和主动结合盘一相互远离后吸附力减小,使第二传动辊上的动力无法传递至第一传动辊上,即两者处于分离状态。

由于拨钳在滑套的轴线方向的宽度小于卡槽的宽度,使拨钳不同时与主动结合盘一和主动结合盘二接触,减小摩擦,由于拨钳与卡槽底部之间具有间隙,使拨钳不予卡槽底部接触,避免两者摩擦。

由于第一结合辊和第二结合辊均位于输板区的外围,因拨钳与主动结合盘一或主动结合盘二接触造成的摩擦而产生的粉尘不会污染输板架或暂存架上的板材,且其远离传动区域,粉尘对传动部件的配合间隙的影响也较小,当然,这部分摩擦也是可以消除的,比如:在主动结合盘一和主动结合盘二的内侧设置两个转动连接在滑套上的活动盘,两个活动盘之间形成卡槽,而拨钳也位于两个活动盘之间即可避免以上磨损。

永磁块一和永磁块二是否对应不会影响其传动,因为永磁铁的磁力具有一定的分布范围,使主动结合盘一和第一结合盘之间可实现软连接,并实现动力传输。当然,如果其能够一一对应,传动动力的可靠性更好,但是第一传动辊的抖动也会相对较大。

为了避免板材在进入输板架或进入暂存架时相对平稳,不会造成板材端部翘起的情况,在第一传动辊两侧的暂存架上设第一闲置传动辊,在第二传动辊两侧的输板架上设置第二闲置辊,使板材在运行方向的边缘处不会受到动力的作用,使板材在输板架进入暂存架有一定长度后才受到暂存架上的第一传动辊的牵引,也使板材在暂存架上进入输板架有一定长度后才受到输板架上的第二传动辊的牵引,尤其是在第一传动辊和第二传动辊均为间歇性传动的情况下,避免板材边部受到牵引力可防止板材边部翘起,进而提高板材切换平台时的平稳性,防止板材因边部翘起而卡死。

综上所述,本方案可极大限度的避免动力由输板架传递至暂存架的过程中产生的摩擦,避免粉尘产生,也提高了传动部件的可靠性,维护周期长;再者,由于采用免接触离合机构,输板架与暂存架之间的间隙可相对较小,板材转移平顺、暂存机尺寸更小;有个暂存架均不需要动力机构,而是由输板架在与之平层时将动力自动转移至对应的暂存架上,不仅简化了结构,取消了原本存在于各暂存架上的多个动力机构,还使输板架与暂存架的衔接更加高效、智能、可靠,以适应高效的生产加工;最后,由于各暂存架均不需要动力机构,使暂存架的纵向叠置间隙可减小,输板架的纵向运行行程也可缩短,可大幅度增大暂存架的数量,数倍于传统的暂存架数量对暂存机在通用性、适应高效智能生产线的能力有极大的提升,在相同总高度的情况下,本暂存机至少可以由原本的20层暂存架提升至50~60层。

附图说明

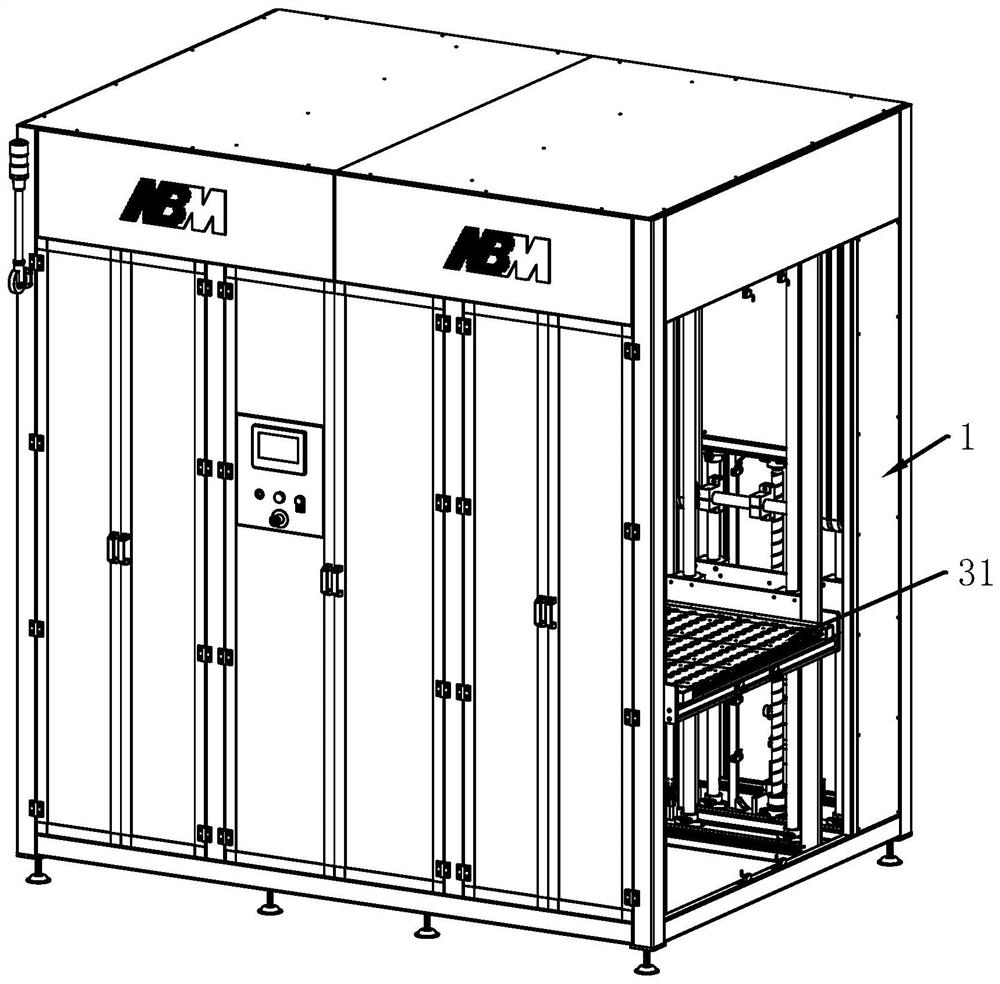

图1是立体仓式暂存机的结构示意图。

图2是去除保护外壳后的立体仓式暂存机的结构示意图。

图3是两个输板机构和一个暂存机构三者平层时的结构示意图。

图4是图3中局部A的放大图。

图5是免接触离合机构的立体结构示意图。

图6是第一结合盘和主动结合盘一的磁力结构示意图。

图7是第二结合盘和主动结合盘二的磁力结构示意图。

图中,1、机架;21、暂存架;22、第一输送辊;23、第一传动辊;24、第一被动锥齿;25、第一主动锥齿;31、输板架;32、第二输送辊;33、第二传动辊;34、第二被动锥齿;35、第二主动锥齿;36、伺服电机;41、第一结合盘;42、第二结合盘;43、滑套;44、主动结合盘一;45、主动结合盘二;46、卡槽;47、气缸;48、拨钳;51、永磁块一;52、永磁块二;53、永磁块三;54、永磁块四;55、限位卡簧;61、第一闲置输送辊;62、第二闲置输送辊。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1~图7所示,包括机架1、两个输板机构和一个暂存机构,暂存机构位于两个输板机构之间,暂存机构包括纵向相间设置在机架1上的若干暂存架21,暂存架21上设置有若干转动连接在机架1上的第一输送辊22和一根转动连接在机架1上的第一传动辊23,第一输送辊22上固定设置有第一被动锥齿24,第一传动辊23上固定设置有若干个与第一被动锥齿24一一对应的第一主动锥齿25,第一主动锥齿25和与之对应的第一被动锥齿24啮合,第一输送辊22与第一传动辊23垂直;

输板机构包括纵向滑动连接在机架1上的输板架31,输板架31上转动连接有若干第二输送辊32和一根与第一传动辊23对应的第二传动辊33,第二传动辊33和第一传动辊23在暂存架21与输板架31处于同一平面时同轴,第二输送辊32上固定设置有第二被动锥齿34,第二传动辊33上固定设置有若干个与第二被动锥齿34一一对应的第二主动锥齿35,第二主动锥齿35和与之对应的第二被动锥齿34啮合,第二输送辊32与第二传动辊33垂直,输板架31上设置有驱动第二传动辊33旋转的伺服电机36;

第一传动辊23与第二传动辊33之间设置有一个免接触离合机构;免接触离合机构包括固定设置在第一传动辊23端部的第一结合盘41、固定设置在暂存架21上的第二结合盘42、通过花键滑动连接在第二传动辊33上的滑套43、固定设置在滑套43上的主动结合盘一44和固定设置在滑套43上的主动结合盘二45,主动结合盘一44和主动结合盘二45之间形成一卡槽46,免接触离合机构还包括设置在输板架31上的气缸47,气缸47的推杆上固定设置有一个位于卡槽46内的拨钳48;

第一结合盘41和主动结合盘一44正对,第二结合盘42和主动结合盘二45正对;第一结合盘41和主动结合盘一44之间设置有磁力扭矩传递组件一,第二结合盘42与主动结合盘二45之间设置有磁力扭矩传递组件二,磁力扭矩传递组件一包括若干个块设置在第一结合盘41上的若干永磁块一51和若干块设置在主动结合盘一44上的永磁块二52,第一结合盘41与主动结合盘一44靠近时能够相互吸引,磁力扭矩传递组件二包括设置在第二结合盘42上的永磁块三53和设置在主动结合盘二45上的永磁块四54,第二结合盘42与主动结合盘二45靠近时能够相互吸引;

气缸47能够控制主动结合盘一44在主动结合盘一44与第一结合盘41之间预留间隙的情况下靠近第一结合盘41,气缸47能够控制主动结合盘二45在主动结合盘二45与第二结合盘42之间预留间隙的情况下靠近第二结合盘42。

拨钳48在滑套43的轴线方向的宽度小于卡槽46的宽度。

拨钳48与卡槽46底部之间具有间隙。

第二传动辊33上设置有两个限制滑套极限行程的限位卡簧55。

第一传动辊23位于暂存架21上载板区的外侧,载板区为板材在暂存架21上的纵向投影区。

暂存架21上靠近输板架31的一侧具有至少一根第一闲置输送辊61,输板架31上靠近暂存架21的一侧具有至少一根第二闲置输送辊62。

输板架31通过一升降机构纵向滑动连接在机架1上。

升降机构的选择方式多样,在此不予赘述。

主动结合盘一44的内侧和主动结合盘二45的内侧分别设置有一个转动连接在滑套43上的活动盘,拨钳48位于两个活动盘之间。

本方案的基本原理是:其中一个输板架31将某板材承接后可选择性输送至某一高度的暂存架21上,另一个输板架31也能够选择某一高度的暂存架21上的板材取出,在板材生产线中起到承接作用和暂存作用,确保生产线的连贯性。

上述动作存在的难点有:暂存架21有多个,且一般而言有数十个,板材从具有动力源的输板架31上如何送入暂存架21?具有动力源的输板架31如何将不具有动力源的暂存架21上的板材取出?本方案中,在输板架31与暂存架21之间设置免接触离合机构,使仅在输板架31上设置动力源的前提下,可使输板架31能够将动力传递至某一与之平层的暂存架21上,进而使输板架31上的板材能够平稳的进入暂存架21,或者暂存架21上的板材能够出板至输板架31上。

然而,输板架31在机架1上是纵向移动的,传统的离合器由于需要接触,并不适应本方案,一方面是接触式结合容易造成输板架31的纵向移动阻碍,容易形成卡机和故障,另一方面,PCB板的加工过程中涉及多种板材的表面处理,而暂存机也常常担任板材表面暂存干燥的角色,接触式离合器必然会因为摩擦造成粉尘,这些粉尘不仅污染板材,而且会渗入各传动件的传动间隙内,造成维护周期短、故障率高的问题。

本方案中的离合方式为免接触离合方式,可克服上述缺陷,具体而言:当输板架31平移至与某一暂存架21平层并暂停时,气缸47推动滑套43向靠近暂存架21的一侧移动,使主动结合盘一44靠近第一结合盘41,但两者并不接触,因永磁块一51和永磁块二52在正对时比错位时具有更大的吸附力,因此,第二传动辊33上的动力可传递至第一传动辊23上,进而使各第二输送辊32旋转,板材可从输板架31上进入暂存架21,板材也可以从暂存架21平移至输板架31;当不需要控制暂存架21上的第二传动辊33旋转时,即不需要将动力传递至暂存架21时,气缸47控制滑套43向第二传动辊33内侧移动,使主动结合盘二45靠近第二结合盘42,由于永磁块三53和永磁块四54之间的吸附力在主动结合盘二45和第二结合盘42相距较近时增大,而第一结合盘41和主动结合盘一44相互远离后吸附力减小,使第二传动辊33上的动力无法传递至第一传动辊23上,即两者处于分离状态。

由于拨钳48在滑套43的轴线方向的宽度小于卡槽46的宽度,使拨钳48不同时与主动结合盘一44和主动结合盘二45接触,减小摩擦,由于拨钳48与卡槽46底部之间具有间隙,使拨钳48不予卡槽46底部接触,避免两者摩擦。

由于第一结合辊和第二结合辊均位于输板区的外围,因拨钳48与主动结合盘一44或主动结合盘二45接触造成的摩擦而产生的粉尘不会污染输板架31或暂存架21上的板材,且其远离传动区域,粉尘对传动部件的配合间隙的影响也较小,当然,这部分摩擦也是可以消除的,比如:在主动结合盘一44和主动结合盘二45的内侧设置两个转动连接在滑套43上的活动盘,两个活动盘之间形成卡槽46,而拨钳48也位于两个活动盘之间即可避免以上磨损。

永磁块一51和永磁块二52是否对应不会影响其传动,因为永磁铁的磁力具有一定的分布范围,使主动结合盘一44和第一结合盘41之间可实现软连接,并实现动力传输。当然,如果其能够一一对应,传动动力的可靠性更好,但是第一传动辊23的抖动也会相对较大。

为了避免板材在进入输板架31或进入暂存架21时相对平稳,不会造成板材端部翘起的情况,在第一传动辊23两侧的暂存架21上设第一闲置传动辊,在第二传动辊33两侧的输板架31上设置第二闲置辊,使板材在运行方向的边缘处不会受到动力的作用,使板材在输板架31进入暂存架21有一定长度后才受到暂存架21上的第一传动辊23的牵引,也使板材在暂存架21上进入输板架31有一定长度后才受到输板架31上的第二传动辊33的牵引,尤其是在第一传动辊23和第二传动辊33均为间歇性传动的情况下,避免板材边部受到牵引力可防止板材边部翘起,进而提高板材切换平台时的平稳性,防止板材因边部翘起而卡死。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种立体仓式暂存机

- 一种立体仓式暂存机上的无摩擦离合机构