一种空心叶片热成型方法及空心叶片充气装置

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及涡轮风扇发动机风扇叶片成型领域,特别是涉及一种宽弦空心风扇叶片的成型方法及充气装置。

背景技术

早期的涡轮风扇发动机的风扇叶片是带凸肩的窄弦实心风扇叶片,由于气流流过凸肩处会产生分离,使气流效率降低,且实心叶片重量过重,不利于飞机推力的提升,为改善此问题,近年来,科学家们研究出了宽弦空心叶片,在叶片内设计空腔结构,空腔面板通过筋条支撑,并采用超塑成形/扩散焊接(SPF/DB)的加工方式,此种方法虽然能够加工出空心叶片,但所成型的空心叶片表面存在较多凹陷,外部形面不准确,影响零件整体的综合性能;

为解决上述问题,申请号为201510945014.5的中国发明专利,公开了一种空心叶片的成型方法,面板采用氩弧焊焊接、铆接、扩散焊接后形成风扇叶片形状的毛坯,将形成的毛坯放入模具中并充入1.5-2.0MPa的氩气成型出空心叶片,一次性向模具中充入较大压强的气体容易将空心叶片未塌陷的部位胀起鼓包,使得成型后的空心叶片产生褶皱;

申请号为201510573864.7的中国发明专利,公开了另一种空心叶片的成型方法,将空心叶片的毛坯放入到完全闭合的模具型腔内,向空心叶片的空腔中充入气体,先不断升高气体的气压,待达到最大气压后控制气压不变,此种成型方法虽然能够解决空心叶片在模具成型过程中,不会因充入的气体压强过大,将未塌陷的部位胀起鼓包的问题,但由于毛坯件与成型件外形相差较大,成型过程中叶片变形过于复杂,需要充入较大压强的气体才能将凹陷胀起,对模具的要求较高;

为此,设计了本发明专利,在叶片的精整成型前增加扭转预成型工艺,分散叶片的变形量,在叶片成型的各过程均充入大小不同的惰性气体,及时将成型过程中塌陷的空腔面板胀起,此方法充入较小压强的惰性气体即可将空腔面板的凹陷全部胀起,减小了对模具的要求,且可得到外部形面准确、表明平整的空心叶片。

发明内容

本发明的目的在于针对现有技术中的缺陷和不足,提供一种空心叶片热成型方法及充气装置,在成型的各个步骤中均通入惰性气体,起到胀形作用,有效减轻面板塌陷,最终得到外部形面准确、表面光滑的空心叶片。

为实现上述目的,本发明采用的技术方案是:

一种空心叶片热成型方法,包括以下内容:

排出干扰空气:对空心叶片内部的干扰空气进行抽真空处理,惰性气体源向空心叶片内部充入惰性气体,形成排空干扰空气的空心叶片;惰性气体源向可移动充气装置内部充入惰性气体,排空可移动充气装置内部的干扰空气,形成排空干扰空气的可移动充气装置;将排空干扰空气的空心叶片和排空干扰空气的可移动充气装置通过连接管连接,形成待成型空心叶片;

扭转预成型:将待成型的空心叶片放入到弯扭模具中,启动扭转设备,在扭转过程中,向待成型空心叶片内部充入0.1-0.5MPa压强的惰性气体,减小空腔面板的塌陷量,形成粗成型的空心叶片;

精整成型:将粗成型的空心叶片放入到精整模具中,向粗成型空心叶片内部充入0.1~0.3MPa压强的惰性气体,进一步减小空腔面板的塌陷量,在模具合模过程中,逐步增大粗成型空心叶片内部充入的惰性气体的压强,在模具合模后,将空心叶片内部的压强增大到保压压强,使得空心叶片的空腔面板与模具型面完全贴合,完成空心叶片的热成型。

优选的,可移动充气装置包括截止阀II、连接管II、连接管III、连接管 IV和惰性气体瓶,截止阀I通过依次连接的连接管II和连接管IV与惰性气体瓶连接,截止阀II与连接管III连接,关闭截止阀I,打开截止阀II,向连接管II、连接管III和连接管IV内通入惰性气体,排空连接管II、连接管III 和连接管IV内部的空气,形成排空干扰空气的可移动充气装置;

排空干扰空气的空心叶片的充气口通过连接管I与截止阀I连接,将截止阀I与可移动充气装置的连接管连接,完成所述排空干扰空气的空心叶片和所述排空干扰空气的可移动充气装置的连接。

优选的,所述粗成型空心叶片内部充入的保压压强为连接管可承受的最大压强,其计算公式为

P

其中:P

优选的,所述惰性气体源为超塑设备中的惰性气体或与可移动充气装置连接的惰性气体瓶。

优选的,扭转预成型的过程中,所述扭转设备的温度为750-800℃,精整成型过程中,所述精整模具的初始温度为750-800℃,模具合模后的,精整模具的温度为820-900℃。

本发明还提供了一种空心叶片充气装置,包括空心叶片、空心叶片的充气孔通过连接管I与截止阀I连接,所述空心叶片充气装置还包括可移动充气装置和超塑设备,排空所述空心叶片内部的气体时,截止阀I的另一端连接超塑设备,所述空心叶片扭转预成型及精整成型时,截止阀I的另一端连接所述可移动充气装置。

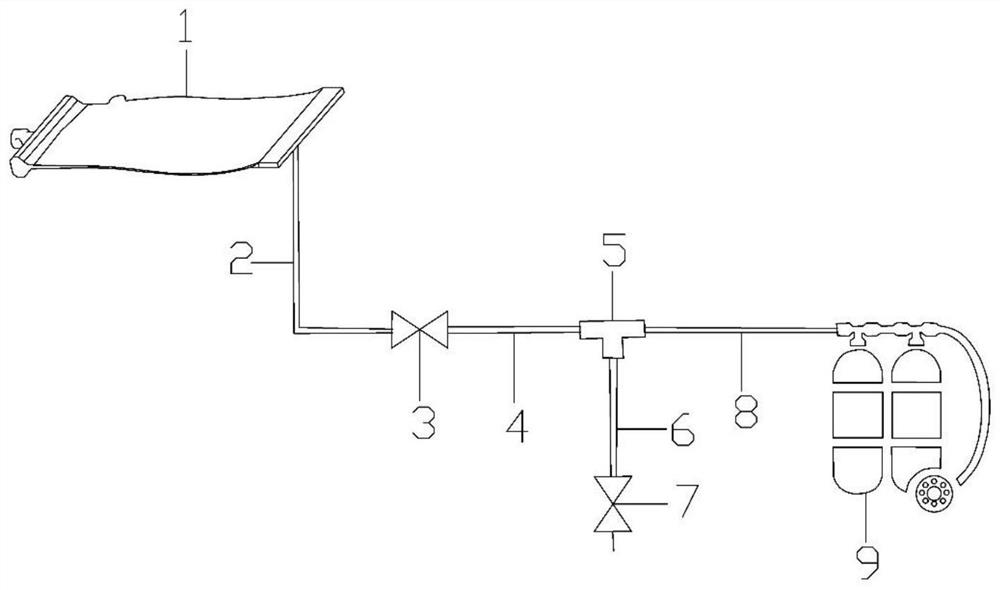

优选的,所述可移动充气装置包括三通管接头、截止阀II和惰性气体瓶,所述三通管接头分别连通连接管II、连接管III和连接管IV,连接管II 的另一端与截止阀I连接,连接管III的另一端与截止阀II连接,连接管IV 的另一端与惰性气体瓶连接。

优选的,所述空心叶片的材料为钛合金或其他满足性能要求的复合材料。

优选的,所述连接管I、连接管II、连接管III、连接管IV为钛合金管或钛管。

优选的,所述惰性气体瓶为氦气瓶、氖气瓶、氩气瓶、氪气瓶、氙气瓶中的一种。

本发明相对于现有技术取得了以下技术效果:

1、在扭转预成型过程中,向空心叶片内部通入惰性气体,防止空心叶片的空腔型面在弯曲扭转过程中发生塌陷,减小形成的粗成型空心叶片的塌陷量,在精整成型的过程中向空心叶片内部通入惰性气体,一方面胀起粗成型空心叶片塌陷的型腔,起到较形作用,另一方面,避免粗成型空心叶片的空腔在精整成型过程的塌陷,使得精整成型后得到外部形面准确、表面光滑的空心叶片;

2、通过连接可移动充气装置,在空心叶片成型的各个阶段均可通入惰性气体,减小了空心叶片在成型过程中空腔面板塌陷量的累积,使得通入较小压强的惰性气体即可将空腔面板的凹陷胀起,减小空腔面板对模具产生的侧向力,降低对模具的要求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为空心叶片连接可移动充气装置的结构示意图;

图2为空心叶片连接超塑设备的结构示意图;

图3为精整模具合模后空心叶片的凹陷示意图;

图4为最终成型的空心叶片示意图。

其中,1、空心叶片;2、连接管I;3、截止阀I;4、连接管II;5、三通管接头;6、连接管III;7、截止阀II;8、连接管IV;9、惰性气体瓶;10、超塑设备。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的在于针对现有技术中的缺陷和不足,提供一种空心叶片热成型方法及充气装置,在成型的各个步骤中均通入惰性气体,起到胀形作用,有效减轻面板塌陷,最终得到外部形面准确、表面光滑的空心叶片。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

请参考图1-图2。

实施例一

本实施例提供一种空心叶片热成型方法,包括以下内容:

排出干扰空气:将空心叶片的充气孔通过连接管I与截止阀I连接,超塑设备上伸出有气管,截止阀I和超塑设备上伸出的气管连接,打开截止阀I,用超塑设备将空心叶片内部抽真空,然后向空心叶片内充入超塑设备内部的惰性气体,使得空心叶片和连接管I内充满惰性气体,关闭截止阀I,形成排空干扰空气的空心叶片,防止高温下空心叶片内部的气体与空心叶片空腔表面发生氧化反应,降低叶片的力学性能;

将连接管II、连接管III和连接管IV分别与三通管接头连接,连接管III 的另一端连接截止阀II,连接管IV的另一端连接惰性气体瓶,打开截止阀II 和惰性气体瓶,惰性气体将连接管II、连接管III和连接管IV内部的气体排出,使得连接管II、连接管III和连接管IV内部充满惰性气体,形成排空干扰空气的可移动充气装置,防止可移动充气装置内部的气体进入空心叶片内部,在高温下与空心叶片空腔表面发生氧化反应,降低叶片的力学性能;

关闭截止阀II,将连接管II和截止阀I连接,完成排空干扰空气的空心叶片和排空干扰空气的可移动充气装置的连接,形成待成型的空心叶片;

扭转预成型:将扭转模具放入到热成型设备中加热到750~800℃后,打开设备炉门,将待成型空心叶片放到扭转模具中,关闭炉门,保温30~50min,使待成型空心叶片加热到750~800℃,启动设备,对待成型空心叶片进行弯曲扭转,在弯曲扭转的过程中,向待成型空心叶片内部充入0.1-0.5MPa压强的惰性气体,使得充入待成型空心叶片内部的惰性气体,既能保护待成型空心叶片的空腔面板不会发生塌陷,又不会将待成型空心叶片的空腔面板吹胀鼓包,成型完成后保压30~50min,形成粗成型的空心叶片,打开设备炉门,抬起弯曲扭转上模具,取出叶片,放到放置叶片的架子上,使叶片降温;

精整成型:将粗成型的空心叶片放入加热到750~800℃的精整模具中,关闭炉门,打开截止阀I和惰性气体瓶,在未合模时,向粗成型的空心叶片内部充入0.1~0.3MPa压强的惰性气体并保温30~50min,起到保护粗成型空心叶片内部空腔及较小的较形作用,此时精整模具尚未合模,不宜充入较大压强的惰性气体;

待粗成型的空心叶片加热到750~800℃后,启动设备,精整模具的上模以 0.2~0.5mm/s的速度缓慢下行,粗成型空心叶片的空腔表面逐渐与精整模具的内表面接触,使得粗成型空心叶片的空腔表面发生变形,在变形的过程中叶片空腔面板发生塌陷,为减小空腔面板的塌陷,进一步提升较形效果,逐步加大粗成型空心叶片内部的压强,使得充入的惰性气体能够胀起塌陷的空腔面板,但充入的惰性气体压强不能太大,压强太大会将未塌陷的空腔胀起鼓包,使得未塌陷的空腔面板在精整模具合模后产生褶皱,影响空心叶片外部形面的准确性和表面的光滑性;

优选的,在合模过程中,粗成型空心叶片内部充入的惰性气体的压强为 0.4~0.6MPa。

模具合模后,粗成型空心叶片的中部区域接近理论形面,塌陷较小,但叶片的两侧仍有较大的塌陷,为将粗成型空心叶片两侧的塌陷胀起,形成表面光滑的空心叶片,将粗成型的空心叶片内部的压强增大到保压压强,保压 40~60min,在加压的过程中,不仅要保证将粗成型空心叶片的空腔面板完全胀起且不被胀破,还要防止热成型设备炉腔内的连接管不会被胀破,保压完成后,粗成型空心叶片成型完成,形成精成型空心叶片,逐步减小精成型空心叶片内部的压强到0.2~0.5MPa,打开炉门降温到600~700℃,取出叶片冷却降温,完成空心叶片的热成型。

进一步的,精整模具合模后,将精整模具的温度升温到820~900℃,使得粗成型空心叶片在高温下蠕变成型,减少粗成型空心叶片的空腔面板塌陷。

进一步的,连接管道内部所能充入的最大压强的计算公式为:

P

其中:P

安全系数S的选取范围为:压强<7MPa时,安全系数S=8;7MPa<压强 <17.5MPa时,安全系数S=6;压强>17.5MPa时,安全系数S=4,作为本实施例的一个优选实施例,选择安全系数S=8,连接管道的材料为TC4钛合金, TC4钛合金900℃的抗拉强度为49MPa,TC4钛合金管壁厚t=1mm,外径 D=8mm,代入上述公式中得出TC4钛合金连接管道可承受的最大压强 P

实施例二

本实施例中,排出空心叶片内部的干扰空气时,用超塑设备将空心叶片内部抽真空后,移除与截止阀I连接的超塑设备,使截止阀I直接与与惰性气体瓶连接,通过惰性气体瓶向空心叶片内充入惰性气体。

其余步骤与与实施例一中相同,在此不做赘述。

本发明中还提供了一种空心叶片充气装置,包括空心叶片,空心叶片的充气孔通过连接管I与截止阀I连接,空心叶片充气装置还包括可移动充气装置和超塑设备,排空空心叶片内部的气体时,截止阀I的另一端连接超塑设备,空心叶片扭转预成型及精整成型时,截止阀I的另一端连接所述可移动充气装置。

超塑设备上具有伸出的气管、抽真空装置和惰性气体补充装置,截止阀I 与超塑设备上伸出的气管连接,启动抽真空装置,即可对空心叶片内部抽真空,关闭抽真空装置,开启惰性气体补充装置,即可向抽真空后的空心叶片内部充入惰性气体。

可移动充气装置包括三通管接头、截止阀II、连接管II、连接管III、连接管IV和惰性气体瓶,三通管接头分别连通连接管II、连接管III和连接管IV,连接管III的另一端与截止阀II连接,控制惰性气体在可移动充气装置内部的流动路径,连接管IV的另一端与惰性气体瓶连接,为可移动充气装置和空心叶片提供充足的惰性气体,惰性气体瓶上设置有压强调节装置,压强调节装置可以是带显示屏的面板,面板上设置有“上”“下”调压按钮,按动面板上的“上”按钮,增大惰性气体瓶出口处的压强,按动面板上的“下”按钮,减小惰性气体瓶出口处的压强;压强调节装置还可以是带刻度的面板,面板上设置有旋转按钮,通过转动旋转按钮,调节惰性气体瓶出口处的压强,压强调节装置的形式不限于上述形式,还可以是任何可调节惰性气体瓶出口处压强的装置,连接管II的另一端与截止阀I连接,将排空干扰空气的空心叶片与排空干扰空气的可移动充气装置连接为一体,在空心叶片成型的过程中,方便移动空心叶片和可移动充气装置,且不会使得空心叶片内部进入其余的气体,防止空心叶片在高温成型的过程中发生氧化,保证空心叶片成型质量。

进一步的,空心叶片的材料可以为钛合金或其他满足性能要求的复合材料,优选为钛合金。

进一步的,连接管I、连接管II、连接管III、连接管IV可以为钛合金管或钛管,也可以是其他满足要求的空心管,其长度可以根据使用情况进行调节,以满足成型过程中模具、设备空间等条件的要求。

进一步的,惰性气体瓶为氦气瓶、氖气瓶、氩气瓶、氪气瓶、氙气瓶中的一种,优选为氩气瓶。

需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种空心叶片热成型方法及空心叶片充气装置

- 一种可实现空心结构设计的空心叶片毛坯计算方法