一种复合隔热型材切割装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于复合隔热型材切割技术领域,具体涉及一种复合隔热型材切割装置。

背景技术

现有型材切割装置在持续对铝型材进行切割时,切割刀与铝型材切割处会产生大量的热量,首先会加速切割刀的磨损和老化,会严重影响切割刀的使用寿命,导致铝型材切割加工成本的增加,其次,由于铝型材质地较软且熔点较低,因此,切割处产生的过高温度会导致铝型材切割面出现毛刺或者产生粘铝现象,不仅会造成铝型材切割面不光滑,甚至还会导致切割刀断齿等情况的发生,容易产生严重后果。

另外,现有型材切割时,需要对型材切割的角度进行手动调节,但手动调节后切割角度精准度较低,容易产生误差,会导致型材切割后拼接成门窗时产生缝隙,影响型材的保温隔热效果,容易导致室内热量大量散失,影响建筑本身的节能效率。

授权公告号为CN112518542B的中国专利文件公开了一种可调节切割长度的不锈钢型材切割装置,包括基板,所述基板的顶侧固定安装有两个相互平行的滑轨,两个所述滑轨的顶侧通过多个滑块滑动安装有第一支撑板,所述第一支撑板的顶侧通过转动柱转动安装有上固定板,所述第一支撑板的顶侧固定安装有夹紧机构,所述导柱上滑动安装有活动架。本发明结构合理,操作简单,通过设置活动架,实现调整切割不同设定长度的型材尺寸,第一支撑板通过滑块可在滑轨上滑动,可调整切割片所在的位置,使切割片沿型材移动,以适应对不易移动的型材进行切割,上固定板通过转动柱可在第一支撑板上转动,以调整切割角度。该切割装置在切割过程中不能对切割片进行降温处理,容易导致型材切割面出现毛刺等问题,同时该切割装置的切割角度需要手动调节,极易产生误差,影响型材的隔热保温效果。

发明内容

为了解决上述问题,提供一种能够多角度自由切割、降低切割处的温度、提升切割面光洁度的复合隔热型材切割装置。

基于上述目的,本发明通过如下技术方案实现:

一种复合隔热型材切割装置,包括切割台,切割台上设有切割机构、切割机构的两侧分别设有与切割机构相配合的供料机构及收集机构,切割台上设有与切割机构、供料机构、收集机构电连接的控制机构。

优选地,供料机构包括设置在切割台一侧的供料板,供料板上设有供料槽,供料槽的两侧均设有输送槽,输送槽内均设有输送带,输送带与设置在切割台上的输送电机相配合,输送带上均布有弹性颗粒;供料槽内设有供料结构,供料结构包括设置在供料槽内的供料齿条,供料齿条上设有至少两个供料器。

优选地,供料器包括供料推杆,供料推杆的活动端设有型材夹持板,供料推杆的固定端上设有供料支架,供料支架上设有与供料齿条相配合的供料齿轮,供料支架上设有与供料齿轮相配合的供料电机,供料支架的两侧均设有供料侧杆,供料侧杆与设置在供料齿条上的供料导向槽相配合,供料侧杆端部设有与供料导向槽相配合的导向凸轮,供料齿条上设有与导向凸轮相配合的导向滚槽;供料槽的两侧均设有导料滑槽,导料滑槽与设置在供料支架上的支架滑轮相配合;供料板上设有与供料槽及输送槽相配合的型材导向板。

优选地,切割台上设有与型材导向板相配合的型材推杆,型材推杆的活动端设有型材夹持器,型材夹持器与设置在供料板远离型材推杆一侧的型材导向槽相配合;型材夹持器包括设置在型材推杆活动端的夹持套筒,夹持套筒内套设有夹持固定块,夹持固定块通过夹持螺杆与设置在夹持套筒靠近型材推杆一端的夹持轴承相连接,夹持套筒内设有与夹持螺杆相配合的夹持电机;夹持套筒远离型材推杆的一端设有至少两个夹持连杆,夹持连杆均通过调节连杆与夹持固定块相连接,调节连杆两端均设有分别与夹持连杆和夹持固定块转动连接的夹持调节轴,调节连杆上套设有与夹持连杆、夹持固定块相配合的夹持弹簧;夹持连杆一端设有与夹持套筒转动连接的夹持转轴,另一端设有夹持固定板;夹持固定块通过夹持凸起与设置在夹持套筒内的夹持滑槽相配合。

优选地,切割机构包括设置在切割台上的切割支架,切割支架上设有切割筒,切割筒内设有切割腔,切割腔内设有与切割腔间隙配合的切割器,切割器与设置在切割筒底端的切割孔相配合,切割器包括对称设置在切割腔两侧的切割轨道,切割轨道通过与切割轨道滚动连接的切割调节架相连接,切割调节架远离切割孔的一侧设有与切割调节架转动连接的调节螺杆,调节螺杆通过螺杆轴承与切割腔相连接,调节螺杆上套设有与调节螺杆螺纹连接的调节套筒,调节套筒通过调节同步轮与设置在切割腔内的调节同步电机相配合;切割调节架上设有与调节螺杆间隙配合的切割刀轮,切割刀轮与设置在切割调节架上的切割电机相配合;切割支架的一侧通过支架转筒与切割台转动连接,支架转筒上设有转筒齿轮,转筒齿轮与设置在切割台上的支架电机相配合;切割台上设有支架推杆,支架推杆的活动端设有转筒固定杆,转筒固定杆通过设置在切割台上的固定孔与转筒齿轮相配合;调节套筒的一侧设有与调节套筒、调节螺杆转动连接的套筒轴承,套筒轴承通过套筒连杆与切割腔相连接。

优选地,切割支架上设有调节器,调节器包括设置在切割筒两侧轴心上的切割转轴,其中一侧切割转轴通过设置在切割支架上的切割轴承与设置在切割支架上的调节电机相配合;切割支架上设有环形调节槽,环形调节槽与至少一个设置在切割筒上的切割限位轴相配合,切割限位轴的端部套设有与环形调节槽相配合的限位筒,限位筒上套设有与限位筒螺纹连接的限位轮,限位筒远离限位轮的一端设有与环形调节槽相配合的限位环;限位轮与设置在切割限位轴上的限位电机相配合,限位电机上设有限位连杆,限位连杆通过限位轴承与切割限位轴相连接;限位电机上设有与环形调节槽相配合的电机凹轮;限位筒通过套设在切割限位轴上的直线轴承与切割限位轴相连接,限位筒上设有与切割限位轴相配合的导向凸起;限位轮远离限位套筒的一侧设有与切割支架相连接的轮侧轴承,轮侧轴承与限位筒及切割限位轴间隙配合。

优选地,切割刀轮上设有降温结构,降温结构包括设置在切割刀轮侧面上的刀轮环板,刀轮环板上设有与切割刀轮相配合的降温扇环,降温扇环的内环上设有与刀轮环板相配合的扇环卡板,扇环卡板靠近刀轮环板的一侧设有扇环卡槽,扇环卡槽的两侧均设有密封垫片,密封垫片的侧面上设有垫片槽;刀轮环板的两侧均设有环板环槽,环板环槽内均布有与垫片槽相配合的环槽凸轮,环槽凸轮通过环槽轴与设置在环板环槽两端的环槽调节槽相配合,环板环槽内设有与环槽轴相连接的环槽弹簧。

优选地,降温扇环内设有降温腔,降温腔与设置在降温扇环两端的降温管相连通;降温扇环靠近切割刀轮的一侧侧面上设有多个降温孔,降温孔内设有通过降温轴与降温孔相连接的降温球,降温球上分布有降温槽,降温球上敷设有摩擦颗粒;降温孔内敷设有与降温球密封转动连接的密封垫圈。

优选地,切割台、切割支架上分别设有至少一个与型材导向槽相配合的限位推杆,限位推杆的活动端设有型材限位板;收集机构包括设置在倾斜设置在切割台上的收集槽,收集槽与型材导向槽远离型材推杆的一端相配合,收集槽底端设有收集箱体,收集槽与设置在收集箱体内的导向滑板相配合,导向滑板与设置在收集箱体底端的收集抽屉相配合,导向滑板的一侧通过导向轴与收集箱体转动连接,导向轴的一端设有导向齿轮,导向齿轮与设置在收集箱体上的导向电机相配合,导向齿轮的侧面设有定位推杆,定位推杆的活动端设有与定位齿轮的轮齿间隙相配合的定位齿板,定位齿板靠近收集箱体的一侧设有定位支杆,定位支杆与设置在收集箱体上的定位孔相配合;收集箱体内设有与导向轴相配合的导向调节槽,导向调节槽内设有导向调节螺杆,导向调节螺杆上套设有与导向调节螺杆螺纹连接的导向调节筒,导向调节筒通过导向轴承与导向轴相连接;收集箱体上设有与导向调节螺杆相配合的导向调节电机。

优选地,控制机构包括设置在切割台上的控制箱体,控制箱体上设有通过控制轴与控制箱体转动连接的操控盖板,操控盖板上设有触摸显示屏,触摸显示屏的两侧设有操控按键;控制箱体内设有与触摸显示屏电连接的控制器,控制器电连接有角度调节模块、模式选择模块、动画模拟模块及切割进程模块。

与现有技术相比,本发明的有益效果如下:

(1)本发明通过在切割台上设置供料机构对复合隔热型材进行输送,能够将复合隔热型材逐一输送到切割机构处,方便利用切割机构对其进行自动切割处理,切割机构通过对切割刀轮进行多角度调节,能够实现对复合隔热型材的多角度自由切割处理,从而提升复合隔热型材的适用性,通过对切割刀轮进行降温处理,能够有效降低切割处的温度,提升复合隔热型材切割面的光洁度,提升切割后复合隔热型材的贴合度,有效减小型材的拼接缝隙,提升隔热门窗的保温隔热性能,切割完成的复合隔热型材通过收集机构进行收集暂储,配合控制机构能够实现对复合隔热型材的智能化持续切割处理,有效提升复合隔热型材的切割生产效率,使得本发明能够成为集供料、切割、收集为一体的自动化、智能化复合隔热型材切割装置。

(2)供料机构通过在供料板上设计供料槽配合输送槽对复合隔热型材进行位置调节,从而将复合隔热型材转移到型材导向板处,方便将复合隔热型材输送到切割机构处,方便对复合隔热型材进行切割作业;输送槽内的输送带对复合隔热型材进行辅助输送,提升复合隔热型材的转移效率,供料槽内的供料结构通过两个供料器对复合隔热型材进行夹持,不仅方便对复合隔热型材进行转移,还能够实现对复合隔热型材的有效夹持,防止转移过程中复合隔热型材脱离,提升复合隔热型材的输送效率。

(3)供料器通过供料推杆带动型材夹持板伸缩,在对复合隔热型材进行转移时能够伸出对复合隔热型材进行夹持,转移到指定位置后,供料推杆缩回,再通过供料导向槽将复合隔热型材移动到切割机构内,实现对复合隔热型材的切割处理;供料器通过供料电机带动供料支架上的供料齿轮与供料槽内的供料齿条啮合,从而带动供料推杆在供料槽内移动;供料支架两侧的供料侧杆通过导向凸轮在供料齿条上移动,为供料支架提供支撑力,防止供料支架在移动过程中倾倒,提升型材加料板夹持复合隔热型材的稳定性;型材导向板防止型材在转移过程中脱离供料板,防止复合隔热型材掉落,提升复合隔热型材的转移安全性。

(4)型材推杆通过型材夹持器对转移到指定位置的复合隔热型材进行夹持固定,方便通过型材推杆将复合隔热型材推送到切割机构内,方便对其进行切割处理;型材夹持器通过型材推杆带动夹持套筒伸缩对复合隔热型材进行夹持固定,能够将复合隔热型材沿型材导向槽输送到指定切割位置,并通过切割机构对复合隔热型材进行连续切割处理,夹持电机通过带动夹持螺杆沿夹持轴承在夹持套筒内旋转,带动夹持固定块在夹持套筒内移动,夹持固定块通过调节连杆推动夹持连杆沿夹持转轴在夹持套筒端部转动,从而控制对夹持连杆的开合动作,实现对复合隔热型材的夹持固定或松开,方便对复合隔热型材进行精准位置移动,方便切割机构对复合隔热型材进行精准切割,从而生产出合适的门窗型材,通过对复合隔热型材的精准稳定夹持,能够对复合隔热型材的切割位置进行精确调节,从而实现对复合隔热型材的精准切割处理。

(5)切割机构通过在切割支架上切割筒内切割腔中设置切割器对切割刀轮进行位置调节,从而实现对复合隔热型材的切割处理,在切割时切割器从切割孔伸出对复合隔热型材进行切割,切割完成后,切割器缩回,方便对复合隔热型材进行位置调节,随着切割器的伸缩,能够有效避免切割器对操作人员产生危害,降低意外事件的发生概率,提升切割机构的安全性;切割器通过调节同步电机带动调节同步轮及调节套筒转动,使得调节螺杆推动切割调节架沿切割轨道移动,从而实现对切割器在切割腔内的位置调节,使得切割器的切割刀轮能够通过切割孔伸出,实现对复合隔热型材的伸缩切割处理;切割器的切割刀轮通过切割调节架上的切割电机带动进行高速旋转切割动作,实现对复合隔热型材的快速切割。

(6)切割支架上的调节器能够对切割筒的角度进行调节固定,从而实现对切割刀轮的多角度调节,能够实现对复合隔热型材的多角度自由切割处理,从而提升复合隔热型材的适用性;调节器通过调节电机带动切割筒轴心上其中一侧的切割转轴沿切割支架上的切割轴承旋转,从而达到自动调节切割筒旋转角度的目的,切割筒角度调节完成后,通过限位电机带动限位轮运动,限位轮与限位筒上的螺纹啮合,带动限位筒沿直线轴承在切割限位轴上移动,限位环靠近限位轮移动,从而将切割限位轴夹持固定在环形调节槽的指定位置上,形成对切割筒的固定动作,方便角度调节后的切割筒对复合隔热型材进行切割处理;限位电机通过限位连杆上的限位轴承与切割限位轴连接,使限位电机始终能够带动限位轮与限位筒进行螺纹配合,方便限位电机带动限位轮与限位筒配合,将切割限位轴固定到环形调节槽的指定位置上。

(7)降温结构的设置能够有效降低切割刀轮切割过程中的温度,从而提升复合隔热型材切割面的光洁度,提升切割后复合隔热型材的贴合度,有效减小型材的拼接缝隙,提升隔热门窗的保温隔热性能;降温结构的降温扇环通过扇环卡板与刀轮环板转动连接,使得降温扇环始终处于合适的位置上,方便将降温液通过切割刀轮流向切割处,从而达到对切割刀轮整体降温的目的,有效提升切割后复合隔热型材的光洁度;扇环卡板通过扇环卡槽卡在刀轮环板上,通过密封垫片上的垫片槽与环板环槽内的环槽凸轮配合,使得环槽凸轮在垫片槽内运动,使得扇环卡板能够在扇环卡槽运动,方便降温扇环保持在一定的位置上;环槽凸轮通过环槽轴在环槽调节槽内进行调节,在环槽弹簧的作用下,环槽凸轮能够始终紧贴垫片槽,防止降温扇环脱离刀轮环板,提升降温结构的稳定性。

(8)降温腔的设置方便对切割刀轮提供降温液,降温腔通过降温管为其输送降温液,随着切割刀轮的运动,切割刀轮带动降温球沿降温孔内的降温轴转动,降温球通过降温槽将降温腔内的降温液带出,沿切割刀轮流动到切割刀轮与复合隔热型材的切割处,达到持续降温切割处及切割刀轮的目的,从而提升切割后复合隔热型材切割面的光洁度。

(9)限位推杆配合型材限位板对复合隔热型材进行固定,提升复合隔热型材切割时的稳定性,防止切割时复合隔热型材晃动,提升复合隔热型材的切割准确度;切割后的复合隔热型材通过型材导向槽尾端滑入收集槽内,在收集槽的作用下,切割后的复合隔热型材沿导向滑板滑入收集抽屉内,在收集抽屉内进行收集,通过导向电机带动导向齿轮、导向轴转动,对导向滑板的倾斜度进行调节,方便对切割后复合隔热型材的滑出高度进行调节,方便将复合隔热型材堆叠在收集抽屉内,通过定位推杆上的定位齿板的调节,使定位支杆进入或脱离定位孔,从而达到固定定位齿轮轮齿的目的,实现对导向轴的固定,实现对导向滑板倾斜角度的调节,能够使得导向滑板控制在合适的高度上,达到对复合隔热型材堆叠收集的目的。

(10)控制机构通过在控制箱体上设置可开合的操控盖板,方便对控制箱体内的元器件等进行检修或维护,操控盖板上的触摸显示屏方便对本发明进行智能化数据输入及切割演示,不能能够提升本发明的智能化水平,还能够通过触摸显示屏实时观察切割动作,防止贸然开启防护罩,操控按键的设置能够大幅度提升本切割装置的操控效率,方便实现紧急停机等的操作,提升本切割装置的安全性及效率;控制器对本切割装置内的元器件进行智能化控制,角度调节模块方便根据切割角度对切割机构的切割角度进行快速调节,从而方便快速的实现对型材进行不同角度的切割处理;模式选择模块方便根据需要选择合适的切割模式,降低了每次切割均需要对切割装置进行调整的难度,提升了切割模式调节的效率;动画模拟模块配合切割进程模块方便对切割进程进行实时监控,同时通过触摸显示屏进行实时显示,不仅方便操作人员对切割进度进行掌握,还能够防止在切割过程中贸然开启防护罩,影响操作人员的安全。

综上,本发明通过供料机构将复合隔热型材逐一输送到切割机构处,对复合隔热型材进行智能化切割处理,切割机构能够对切割刀轮进行多角度自由调节,从而实现对复合隔热型材的多角度自由切割处理,能够提升了切割后复合隔热型材的适用性,切割机构通过对切割刀轮进行降温处理,能够有效降低切割处的温度,提升复合隔热型材切割面的光洁度,提升切割后复合隔热型材的贴合度,有效减小型材的拼接缝隙,提升隔热门窗的保温隔热性能,通过对切割刀轮降温处理,使得切割机构能够持续切割复合隔热型材,有效提升复合隔热型材的切割生产效率。

附图说明

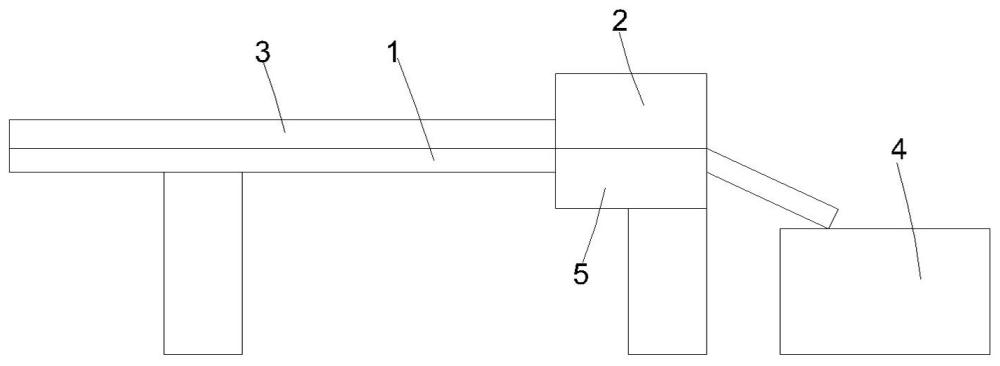

图1是实施例1中本发明的结构示意图;

图2是实施例1中供料机构的结构示意图;

图3是实施例1中供料结构的结构示意图;

图4是实施例1中供料器的结构示意图;

图5是实施例1中型材夹持器的结构示意图;

图6是实施例1中切割机构的结构示意图;

图7是实施例1中切割筒的结构结构示意图;

图8是实施例1中切割限位轴的结构示意图;

图9是实施例1中降温结构的结构示意图;

图10是实施例1中刀轮环板的截面示意图;

图11是实施例1中降温扇环的结构示意图;

图12是实施例1中降温球的结构示意图;

图13是实施例1中收集机构的结构示意图;

图14是实施例1中定位推杆的结构示意图;

图15是实施例1中控制机构的结构示意图。

图中,1、切割台,2、切割机构,3、供料机构,4、收集机构,5、控制机构,301、供料板,302、型材导向板,303、输送槽,304、输送带,305、供料槽,306、供料齿条,307、供料器,308、型材导向板,309、型材推杆,310、供料推杆,311、供料侧杆,312、供料齿轮,313、型材夹持板,314、供料电机,315、供料支架,316、导向凸轮,317、夹持套筒,318、夹持固定块,319、夹持转轴,320、夹持调节轴,321、夹持连杆,322、夹持固定板,323、调节连杆,324、夹持螺杆,325、夹持电机,326、夹持轴承,201、切割支架,203、切割限位轴,204、环形调节槽,205、切割筒,206、切割转轴,207、切割轴承,208、调节电机,209、切割轨道,210、切割腔,211、切割调节架,212、切割孔,213、切割刀轮,214、切割电机,215、调节螺杆,216、调节套筒,217、调节同步轮,218、螺杆轴承,219、调节同步电机,220、直线轴承,221、限位环,222、限位筒,223、限位轮,224、限位轴承,225、限位连杆,226、限位电机,227、刀轮环板,228、降温扇环,229、扇环卡板,230、环板环槽,231、环槽凸轮,232、环槽轴,233、环槽调节槽,234、环槽弹簧,235、降温孔,236、降温球,237、降温轴,238、降温槽,401、收集槽,402、收集箱体,403、导向滑板,404、导向轴,405、收集抽屉,406、导向齿轮,407、定位推杆,408、定位齿板,409、定位支杆,501、控制箱体,502、操控盖板,503、操控按键,504、触摸显示屏,505、控制轴,506、。

具体实施方式

以下通过具体实施例对本发明作进一步说明,但并不限制本发明的范围。

实施例1

一种复合隔热型材切割装置,其结构如图1-图15所示,包括切割台1,切割台1上设有切割机构2、切割机构2的两侧分别设有与切割机构2相配合的供料机构3及收集机构4,切割台1上设有与切割机构2、供料机构3、收集机构4电连接的控制机构5。供料机构3包括设置在切割台1一侧的供料板301,供料板301上设有供料槽305,供料槽305的两侧均设有输送槽303,输送槽303内均设有输送带304,输送带304与设置在切割台1上的输送电机相配合,输送带304上均布有弹性颗粒;供料槽305内设有供料结构,供料结构包括设置在供料槽305内的供料齿条306,供料齿条306上设有至少两个供料器307。

供料器307包括供料推杆310,供料推杆310的活动端设有型材夹持板313,供料推杆310的固定端上设有供料支架315,供料支架315上设有与供料齿条306相配合的供料齿轮312,供料支架315上设有与供料齿轮312相配合的供料电机314,供料支架315的两侧均设有供料侧杆311,供料侧杆311与设置在供料齿条306上的供料导向槽相配合,供料侧杆311端部设有与供料导向槽相配合的导向凸轮316;供料板301上设有与供料槽305及输送槽303相配合的型材导向板302、308。

切割台1上设有与型材导向板308相配合的型材推杆309,型材推杆309的活动端设有型材夹持器,型材夹持器与设置在供料板301远离型材推杆309一侧的型材导向槽相配合;型材夹持器包括设置在型材推杆309活动端的夹持套筒317,夹持套筒317内套设有夹持固定块318,夹持固定块318通过夹持螺杆324与设置在夹持套筒317靠近型材推杆309一端的夹持轴承326相连接,夹持套筒317内设有与夹持螺杆324相配合的夹持电机325;夹持套筒317远离型材推杆309的一端设有至少两个夹持连杆321,夹持连杆321均通过调节连杆323与夹持固定块318相连接,调节连杆323两端均设有分别与夹持连杆321和夹持固定块318转动连接的夹持调节轴320;夹持连杆321一端设有与夹持套筒317转动连接的夹持转轴319,另一端设有夹持固定板322。

切割机构2包括设置在切割台1上的切割支架201,切割支架201上设有切割筒205,切割筒205内设有切割腔210,切割腔210内设有与切割腔210间隙配合的切割器,切割器与设置在切割筒205底端的切割孔212相配合,切割器包括对称设置在切割腔210两侧的切割轨道209,切割轨道209通过与切割轨道209滚动连接的切割调节架211相连接,切割调节架211远离切割孔212的一侧设有与切割调节架211转动连接的调节螺杆215,调节螺杆215上套设有与调节螺杆215螺纹连接的调节套筒216,调节套筒216通过调节同步轮217与设置在切割腔210内的调节同步电机219相配合;切割调节架211上设有与调节螺杆215间隙配合的切割刀轮213,切割刀轮213与设置在切割调节架211上的切割电机214相配合。

切割支架201上设有调节器,调节器包括设置在切割筒205两侧轴心上的切割转轴206,其中一侧切割转轴206通过设置在切割支架201上的切割轴承207与设置在切割支架201上的调节电机208相配合;切割支架201上设有环形调节槽204,环形调节槽204与至少一个设置在切割筒205上的切割限位轴203相配合,切割限位轴203的端部套设有与环形调节槽204相配合的限位筒222,限位筒222上套设有与限位筒222螺纹连接的限位轮223,限位筒222远离限位轮223的一端设有与环形调节槽204相配合的限位环221;限位轮223与设置在切割限位轴203上的限位电机226相配合,限位电机226上设有限位连杆225,限位连杆225通过限位轴承224与切割限位轴203相连接;限位筒222通过套设在切割限位轴203上的直线轴承220与切割限位轴203相连接。

切割刀轮213上设有降温结构,降温结构包括设置在切割刀轮213侧面上的刀轮环板227,刀轮环板227上设有与切割刀轮213相配合的降温扇环228,降温扇环228的内环上设有与刀轮环板227相配合的扇环卡板229,扇环卡板229靠近刀轮环板227的一侧设有扇环卡槽,扇环卡槽的两侧均设有密封垫片,密封垫片的侧面上设有垫片槽;刀轮环板227的两侧均设有环板环槽230,环板环槽230内均布有与垫片槽相配合的环槽凸轮231,环槽凸轮231通过环槽轴232与设置在环板环槽230两端的环槽调节槽233相配合,环板环槽230内设有与环槽轴232相连接的环槽弹簧234。

降温扇环228内设有降温腔,降温腔与设置在降温扇环228两端的降温管相连通;降温扇环228靠近切割刀轮213的一侧侧面上设有多个降温孔235,降温孔235内设有通过降温轴237与降温孔235相连接的降温球236,降温球236上分布有降温槽238,降温球236上敷设有摩擦颗粒。

切割台1、切割支架201上分别设有至少一个与型材导向槽相配合的限位推杆,限位推杆的活动端设有型材限位板;收集机构4包括设置在倾斜设置在切割台1上的收集槽401,收集槽401与型材导向槽远离型材推杆309的一端相配合,收集槽401底端设有收集箱体402,收集槽401与设置在收集箱体402内的导向滑板403相配合,导向滑板403与设置在收集箱体402底端的收集抽屉405相配合,导向滑板403的一侧通过导向轴404与收集箱体402转动连接,导向轴404的一端设有导向齿轮406,导向齿轮406与设置在收集箱体402上的导向电机相配合,导向齿轮406的侧面设有定位推杆407,定位推杆407的活动端设有与定位齿轮的轮齿间隙相配合的定位齿板408,定位齿板408靠近收集箱体402的一侧设有定位支杆409,定位支杆409与设置在收集箱体402上的定位孔相配合。

控制机构5包括设置在切割台1上的控制箱体501,控制箱体501上设有通过控制轴505与控制箱体501转动连接的操控盖板502,操控盖板502上设有触摸显示屏504,触摸显示屏504的两侧设有操控按键503;控制箱体501内设有与触摸显示屏504电连接的控制器,控制器电连接有角度调节模块、模式选择模块、动画模拟模块及切割进程模块。

一种复合隔热型材切割装置的方法,步骤包括;

步骤一:复合隔热型材的供料;

控制机构5在检修过程中,操控盖板502使其沿控制轴505打开,对控制箱体501内的元器件进行检修或维护,操控按键503和触摸显示屏504方便进行控制操作及模式调节,触摸显示屏504还能对切割进程实时监控,同时通过触摸显示屏504进行实时显示。

复合隔热型材供料过程中,切割台1上的供料机构3通过供料板301上的供料槽305配合输送槽303对复合隔热型材进行供料,将复合隔热型材转移到型材导向板308附近,供料结构通过两个供料器307对复合隔热型材进行夹持,输送槽303内的输送带304对复合隔热型材进行辅助输送,提升复合隔热型材的供料效率,供料器307通过供料推杆310带动型材夹持板313伸出供料槽305,供料电机314带动供料支架315上的供料齿轮312与供料槽305内的供料齿条306啮合,从而带动供料推杆310在供料槽305内移动,利用两个供料器307通过供料电机314的相向驱动带动型材夹持板313实现对复合隔热型材的夹持固定,夹持固定完成后,两个供料器307的供料电机314同向同速运动,能够带动复合隔热型材沿供料槽305移动到型材导向板308处,而后两个供料器307分别脱离复合隔热型材,供料推杆310缩回,方便型材推杆309利用型材夹持器对复合隔热型材的端部进行夹持;供料支架315两侧的供料侧杆311通过导向凸轮316在供料导向槽内移动,为供料支架315提供侧支撑力,防止供料支架315在移动过程中倾倒。

控制机构5控制型材推杆309伸展到合适位置,控制型材夹持器对转移到指定位置的复合隔热型材进行夹持固定,型材夹持器在型材推杆309带动夹持套筒317伸展到合适位置后,夹持电机325带动夹持螺杆324沿夹持套筒317内的夹持轴承326旋转,带动夹持固定块318沿夹持套筒317向型材推杆309侧移动,夹持固定块318通过调节连杆323带动夹持连杆321沿夹持转轴319在夹持套筒317端部转动,夹持固定板322相互靠近,实现对复合隔热型材端部的夹持固定动作,夹持调节轴320方便夹持固定块318移动时,调节连杆323始终与夹持连杆321连接,方便实现对复合隔热型材的夹持固定,而后,通过控制型材推杆309的伸展长度,精准调节复合隔热型材沿型材导向槽移动的长度,从而形成对复合隔热型材的精准切割处理。

步骤二:复合隔热型材的切割;

型材推杆309精准推动复合隔热型材沿型材导向槽移动一定长度后,切割机构2通过对切割筒205进行精准角度调节,调节器通过调节电机208带动切割筒205轴心上其中一侧的切割转轴206沿切割支架201上的切割轴承207旋转,对切割筒205的角度进行精准调节,切割限位轴203沿环形调节槽204转动,而后限位电机226启动,限位电机226带动限位轮223运动,限位轮223与限位筒222上的螺纹啮合,带动限位筒222沿直线轴承220在切割限位轴203上移动,限位环221靠近限位轮223夹紧在切割支架201上,从而将切割限位轴203夹持固定在环形调节槽204上,对切割筒205的进行固定;限位电机226通过限位连杆225上的限位轴承224与切割限位轴203连接,使限位电机226始终能够带动限位轮223与限位筒222进行螺纹配合,方便限位电机226带动限位轮223与限位筒222配合,将切割限位轴203固定到环形调节槽204上,至此,切割筒205的精准角度调节完成。

切割腔210的切割器对切割刀轮213进行位置调节,在切割时切割刀轮213从切割孔212伸出对复合隔热型材进行切割,切割完成后,切割刀轮213缩回,型材推杆309再次精准推动复合隔热型材在切割刀轮213下的移动距离;切割器通过调节同步电机219带动调节同步轮217及调节套筒216转动,调节螺杆215沿调节套筒216沿螺杆轴承218旋转,调节螺杆215通过螺纹与切割调节架211啮合,推动切割调节架211沿切割轨道209移动,从而对切割器在切割腔210内的位置进行调节,使切割刀轮213通过切割孔212伸出,实现在一定角度下对复合隔热型材的切割处理,切割调节架211上的切割电机214带动切割刀轮213对复合隔热型材进行高速旋转切割动作,实现对复合隔热型材的快速切割。

复合隔热型材切割过程中,降温结构持续工作,降低切割刀轮213切割过程中的温度,提升复合隔热型材切割面的光洁度;降温结构的降温扇环228通过扇环卡板229与刀轮环板227转动连接,使降温扇环228始终处于合适的位置,方便将降温液通过切割刀轮213流向切割处,从而达到对切割刀轮213整体降温的目的;扇环卡板229通过扇环卡槽卡在刀轮环板227上,通过密封垫片上的垫片槽与环板环槽230内的环槽凸轮231配合,使得环槽凸轮231在垫片槽内运动,使得扇环卡板229能够在扇环卡槽运动,环槽凸轮231通过环槽轴232在环槽调节槽233内进行调节,在环槽弹簧234的作用下,环槽凸轮231能够始终紧贴垫片槽,防止降温扇环228脱离刀轮环板227,提升降温结构的稳定性;随着切割刀轮213的高速旋转,切割刀轮213带动降温球236沿降温孔235内的降温轴237转动,降温球236通过降温槽238将降温腔内的降温液带出,沿切割刀轮213流动到切割刀轮213与复合隔热型材的切割处,对切割处及切割刀轮213进行持续持续降温,同时减少降温液的损耗量。

切割过程中,限位推杆配合型材限位板对复合隔热型材进行水平和竖直方向上的固定,提升复合隔热型材切割时的稳定性,防止切割时复合隔热型材晃动,提升复合隔热型材的切割准确度。

步骤三:切割后复合隔热型材的收集;

复合隔热型材切割完成后,切割后的复合隔热型材在型材推杆309的推动下通过型材导向槽尾端滑入收集槽401内,再通过导向滑板403滑入收集箱体402内的收集抽屉405内,在收集抽屉405内进行收集,导向电机带动导向齿轮406、导向轴404转动,对导向滑板403的倾斜度进行调节,方便对切割后复合隔热型材的滑出高度进行调节,将复合隔热型材堆叠在收集抽屉405内,通过定位推杆407上的定位齿板408的调节,使定位支杆409进入或脱离定位孔,从而达到固定定位齿轮轮齿的目的,实现对导向轴404的固定,对调节完成的导向滑板403倾斜角度进行固定,能够使得导向滑板403固定在合适的高度上,方便对复合隔热型材进行堆叠收集。

实施例2

一种复合隔热型材切割装置的方法,步骤包括;

步骤一:复合隔热型材的供料;

控制机构5在检修过程中,操控盖板502使其沿控制轴505打开,对控制箱体501内的元器件进行检修或维护,操控按键503和触摸显示屏504方便进行控制操作及模式调节,触摸显示屏504还能对切割进程实时监控,同时通过触摸显示屏504进行实时显示。

复合隔热型材供料过程中,切割台1上的供料机构3通过供料板301上的供料槽305配合输送槽303对复合隔热型材进行供料,将复合隔热型材转移到型材导向板308附近,供料结构通过两个供料器307对复合隔热型材进行夹持,输送槽303内的输送带304对复合隔热型材进行辅助输送,提升复合隔热型材的供料效率,供料器307通过供料推杆310带动型材夹持板313伸出供料槽305,供料电机314带动供料支架315上的供料齿轮312与供料槽305内的供料齿条306啮合,从而带动供料推杆310在供料槽305内移动,利用两个供料器307通过供料电机314的相向驱动带动型材夹持板313实现对复合隔热型材的夹持固定,夹持固定完成后,两个供料器307的供料电机314同向同速运动,能够带动复合隔热型材沿供料槽305移动到型材导向板308处,而后两个供料器307分别脱离复合隔热型材,供料推杆310缩回,方便型材推杆309利用型材夹持器对复合隔热型材的端部进行夹持;供料支架315两侧的供料侧杆311通过导向凸轮316在供料导向槽内移动,为供料支架315提供侧支撑力,防止供料支架315在移动过程中倾倒。

控制机构5控制型材推杆309伸展到合适位置,控制型材夹持器对转移到指定位置的复合隔热型材进行夹持固定,型材夹持器在型材推杆309带动夹持套筒317伸展到合适位置后,夹持电机325带动夹持螺杆324沿夹持套筒317内的夹持轴承326旋转,带动夹持固定块318沿夹持套筒317向型材推杆309侧移动,夹持固定块318通过调节连杆323带动夹持连杆321沿夹持转轴319在夹持套筒317端部转动,夹持固定板322相互靠近,实现对复合隔热型材端部的夹持固定动作,夹持调节轴320方便夹持固定块318移动时,调节连杆323始终与夹持连杆321连接,方便实现对复合隔热型材的夹持固定,而后,通过控制型材推杆309的伸展长度,精准调节复合隔热型材沿型材导向槽移动的长度,从而形成对复合隔热型材的精准切割处理。

步骤二:复合隔热型材的切割;

型材推杆309精准推动复合隔热型材沿型材导向槽移动一定长度后,切割机构2通过对切割筒205进行精准角度调节,调节器通过调节电机208带动切割筒205轴心上其中一侧的切割转轴206沿切割支架201上的切割轴承207旋转,对切割筒205的角度进行精准调节,切割限位轴203沿环形调节槽204转动,而后限位电机226启动,限位电机226带动限位轮223运动,限位轮223与限位筒222上的螺纹啮合,带动限位筒222沿直线轴承220在切割限位轴203上移动,限位环221靠近限位轮223夹紧在切割支架201上,从而将切割限位轴203夹持固定在环形调节槽204上,对切割筒205的进行固定;限位电机226通过限位连杆225上的限位轴承224与切割限位轴203连接,使限位电机226始终能够带动限位轮223与限位筒222进行螺纹配合,方便限位电机226带动限位轮223与限位筒222配合,将切割限位轴203固定到环形调节槽204上,至此,切割筒205的精准角度调节完成。

切割腔210的切割器对切割刀轮213进行位置调节,在切割时切割刀轮213从切割孔212伸出对复合隔热型材进行切割,切割完成后,切割刀轮213缩回,型材推杆309再次精准推动复合隔热型材在切割刀轮213下的移动距离;切割器通过调节同步电机219带动调节同步轮217及调节套筒216转动,调节螺杆215沿调节套筒216沿螺杆轴承218旋转,调节螺杆215通过螺纹与切割调节架211啮合,推动切割调节架211沿切割轨道209移动,从而对切割器在切割腔210内的位置进行调节,使切割刀轮213通过切割孔212伸出,实现在一定角度下对复合隔热型材的切割处理,切割调节架211上的切割电机214带动切割刀轮213对复合隔热型材进行高速旋转切割动作,实现对复合隔热型材的快速切割。

复合隔热型材切割过程中,降温结构持续工作,降低切割刀轮213切割过程中的温度,提升复合隔热型材切割面的光洁度;降温结构的降温扇环228通过扇环卡板229与刀轮环板227转动连接,使降温扇环228始终处于合适的位置,方便将降温液通过切割刀轮213流向切割处,从而达到对切割刀轮213整体降温的目的;扇环卡板229通过扇环卡槽卡在刀轮环板227上,通过密封垫片上的垫片槽与环板环槽230内的环槽凸轮231配合,使得环槽凸轮231在垫片槽内运动,使得扇环卡板229能够在扇环卡槽运动,环槽凸轮231通过环槽轴232在环槽调节槽233内进行调节,在环槽弹簧234的作用下,环槽凸轮231能够始终紧贴垫片槽,防止降温扇环228脱离刀轮环板227,提升降温结构的稳定性;随着切割刀轮213的高速旋转,切割刀轮213带动降温球236沿降温孔235内的降温轴237转动,降温球236通过降温槽238将降温腔内的降温液带出,沿切割刀轮213流动到切割刀轮213与复合隔热型材的切割处,对切割处及切割刀轮213进行持续持续降温,同时减少降温液的损耗量。

切割过程中,限位推杆配合型材限位板对复合隔热型材进行水平和竖直方向上的固定,提升复合隔热型材切割时的稳定性,防止切割时复合隔热型材晃动,提升复合隔热型材的切割准确度。

步骤三:切割后复合隔热型材的收集;

复合隔热型材切割完成后,切割后的复合隔热型材在型材推杆309的推动下通过型材导向槽尾端滑入收集槽401内,再通过导向滑板403滑入收集箱体402内的收集抽屉405内,在收集抽屉405内进行收集,导向电机带动导向齿轮406、导向轴404转动,对导向滑板403的倾斜度进行调节,方便对切割后复合隔热型材的滑出高度进行调节,将复合隔热型材堆叠在收集抽屉405内,通过定位推杆407上的定位齿板408的调节,使定位支杆409进入或脱离定位孔,从而达到固定定位齿轮轮齿的目的,实现对导向轴404的固定,对调节完成的导向滑板403倾斜角度进行固定,能够使得导向滑板403固定在合适的高度上,方便对复合隔热型材进行堆叠收集。

实施例3

一种复合隔热型材切割装置,与实施例1的不同之处在于:切割支架201的一侧通过支架转筒与切割台1转动连接,支架转筒上设有转筒齿轮,转筒齿轮与设置在切割台1上的支架电机相配合;切割台1上设有支架推杆,支架推杆的活动端设有转筒固定杆,转筒固定杆通过设置在切割台1上的固定孔与转筒齿轮相配合;调节套筒216的一侧设有与调节套筒216、调节螺杆215转动连接的套筒轴承,套筒轴承通过套筒连杆与切割腔210相连接。

实施例4

一种复合隔热型材切割装置,与实施例1的不同之处在于:收集箱体402内设有与导向轴404相配合的导向调节槽,导向调节槽内设有导向调节螺杆,导向调节螺杆上套设有与导向调节螺杆螺纹连接的导向调节筒,导向调节筒通过导向轴承与导向轴404相连接;收集箱体402上设有与导向调节螺杆相配合的导向调节电机。

以上所述仅为本发明的较佳实施例而已,但不仅限于上述实例,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包括在本发明的保护范围之内。