微型发光二极管显示元件及其制造方法

文献发布时间:2023-06-19 09:58:59

技术领域

本公开内容涉及一种显示元件及其制造方法,且特别是一种微型发光二极管显示元件及其制造方法。

背景技术

目前,微型发光二极管(Micro Light-Emitting Diode,Micro LED)单元可通过焊线或覆晶封装(Flip Chip)的方式设置于基板以形成微型发光二极管显示元件,其中覆晶封装的方式可有效地降低微型发光二极管显示元件的体积。

一般而言,微型发光二极管单元的晶粒边长小于100微米,甚至小于50微米。因此,当微型发光二极管单元以覆晶封装的方式设置于基板时,设置于微型发光二极管单元的电极的金属凸块(bump)彼此之间无空隙,容易产生短路的情况。再者,当微型发光二极管单元设置于基板上时容易产生歪斜,进而产生显示品质的劣化,以及微型发光二极管单元与基板之间连接强度不佳的情况。

发明内容

本公开内容提供一种微型发光二极管显示元件及其制造方法,通过设置透光绝缘层改善微型发光二极管单元设置于基板时的歪斜与导电连接部短路的缺点,并提升微型发光二极管单元与基板之间的连接强度与精准度。

依据本公开内容一实施方式提供一种微型发光二极管显示元件,包含一基板、多个微型发光二极管单元及一透光绝缘层。基板包含多个导电接垫与多个导电连接部,其中导电接垫设置于基板,且导电连接部分别对应地连接其中一导电接垫。各微型发光二极管单元包含一半导体外延结构及二电极。电极设于半导体外延结构并分别连接相邻的二导电连接部。透光绝缘层设置于基板上,并覆盖导电接垫、导电连接部以及微型发光二极管单元,且透光绝缘层填充于各微型发光二极管单元的二电极之间。透光绝缘层相对各半导体外延结构上方的一表面具有一第一厚度以及一第二厚度,且第一厚度与第二厚度相异。

依据前段所述实施方式的微型发光二极管显示元件,其中透光绝缘层可包含热固性树脂材料。

依据前段所述实施方式的微型发光二极管显示元件,其中透光绝缘层的一表面可为非平坦状。

依据前段所述实施方式的微型发光二极管显示元件,其中各导电连接部可包含金属材料或异方性导电胶材料。

依据前段所述实施方式的微型发光二极管显示元件,其中透光绝缘层的厚度范围可为10微米至50微米。

依据前段所述实施方式的微型发光二极管显示元件,其中透光绝缘层可相对各半导体外延结构上方的表面区分一外围区域及一覆盖区域,外围区域及覆盖区域分别具有第一厚度及第二厚度,且第一厚度可大于第二厚度。

依据前段所述实施方式的微型发光二极管显示元件,其中外围区域可覆盖各半导体外延结构上方的表面的一部分。

依据本公开内容一实施方式提供一种微型发光二极管显示元件,包含一基板、多个微型发光二极管单元及一透光绝缘层。基板包含多个导电接垫与多个导电连接部,其中导电接垫设置于基板,且导电连接部分别对应地连接其中一导电接垫。各微型发光二极管单元包含一半导体外延结构及二电极,其中电极设于半导体外延结构并分别连接相邻的二导电连接部。透光绝缘层设置于基板上,并覆盖导电接垫、导电连接部以及微型发光二极管单元,且透光绝缘层填充于各微型发光二极管单元的二电极之间,透光绝缘层包含多个第一透光绝缘区域与多个第二透光绝缘区域。第一透光绝缘区域覆盖于基板上。第二透光绝缘区域连接第一透光绝缘区域,并覆盖于各半导体外延结构的一表面的上方。

依据前段所述实施方式的微型发光二极管显示元件,其中各第一透光绝缘区域可包含热固性树脂材料。

依据前段所述实施方式的微型发光二极管显示元件,其中各第二透光绝缘区域可包含热固性树脂材料或量子点材料。

依据前段所述实施方式的微型发光二极管显示元件,其中各第一透光绝缘区域的材质与各第二透光绝缘区域的材质可不同。

依据前段所述实施方式的微型发光二极管显示元件,其中各第一透光绝缘区域可覆盖各半导体外延结构的表面的一部分。

依据本公开内容一实施方式提供一种微型发光二极管显示元件的制造方法,包含一覆盖步骤、一置入步骤、一退出步骤及一固化步骤。覆盖步骤中,将一透光绝缘层覆盖于一基板。置入步骤中,提供一转置单元以提取多个微型发光二极管单元,并将转置单元以及微型发光二极管单元置入透光绝缘层内,且设置微型发光二极管单元于基板上。退出步骤中,将转置单元退出透光绝缘层。固化步骤中,固化透光绝缘层后,使透光绝缘层覆盖微型发光二极管单元,形成一微型发光二极管显示元件。

依据前段所述实施方式的微型发光二极管显示元件的制造方法,其中固化步骤可包含一第一透光绝缘区域形成步骤与一第二透光绝缘区域形成步骤。第一透光绝缘区域形成步骤中,固化透光绝缘层,以形成多个第一透光绝缘区域以及多个置入空间。第二透光绝缘区域形成步骤中,填入一透光绝缘材料至置入空间并使其固化而形成多个第二透光绝缘区域。第一透光绝缘区域以及第二透光绝缘区域覆盖微型发光二极管单元。

依据前段所述实施方式的微型发光二极管显示元件的制造方法,其中置入步骤至固化步骤的时间间隔可为10秒至60秒。

附图说明

图1示出依照本发明一实施方式中微型发光二极管显示元件的制造方法的步骤流程图;

图2示出图1实施方式中覆盖步骤的示意图;

图3示出图1实施方式中置入步骤的示意图;

图4示出图1实施方式中退出步骤与固化步骤的示意图;

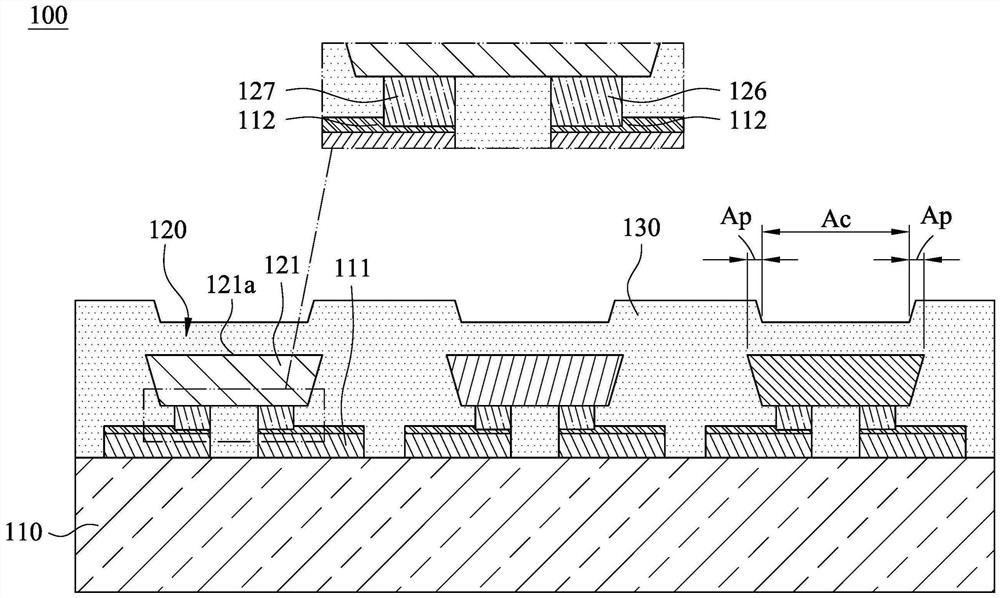

图5示出图1实施方式中微型发光二极管显示元件的示意图;

图6示出图1实施方式中微型发光二极管单元的示意图;

图7示出图1实施方式中微型发光二极管显示元件的设置示意图;

图8示出图1实施方式中微型发光二极管显示元件的另一设置示意图;

图9示出依照本发明另一实施方式中微型发光二极管显示元件的示意图;

图10示出依照本发明再一实施方式中微型发光二极管显示元件的制造方法的步骤流程图;

图11示出图10实施方式中覆盖步骤的示意图;

图12示出图10实施方式中置入步骤的示意图;

图13A示出图10实施方式中退出步骤与第一透光绝缘区域形成步骤的示意图;

图13B示出图10实施方式中第二透光绝缘区域形成步骤的示意图;

图14示出依照本发明另一实施方式中微型发光二极管显示元件的制造方法的步骤流程图;

图15A示出图14实施方式中第一透光绝缘区域形成步骤与退出步骤的示意图;以及

图15B示出图14实施方式中第二透光绝缘区域形成步骤的示意图。

附图标记说明:

S100,S300,S400:微型发光二极管显示元件的制造方法

S101,S301,S401:覆盖步骤

S102,S302,S402:置入步骤

S103,S303,S404:退出步骤

S104,S304:固化步骤

S305,S403:第一透光绝缘区域形成步骤

S306,S405:第二透光绝缘区域形成步骤

100,200,300,400:微型发光二极管显示元件

110,210,310,410:基板

111,211,311,411:导电接垫

112,212,312,412:导电连接部

120,220,320,420:微型发光二极管单元

121,221,321,421:半导体外延结构

121a,221a,321a,421a:表面

122:第一半导体

123:发光层

124:第二半导体

125:绝缘层

126:第一电极

127:第二电极

130,230,330,430:透光绝缘层

226,227,326,327,426,427:电极

331,431:第一透光绝缘区域

332,432:第二透光绝缘区域

P:像素区域

C:转置单元

S:置入空间

d1:第一厚度

d2:第二厚度

Ac:覆盖区域

Ap:外围区域

F:流动方向

具体实施方式

图1示出依照本发明一实施方式中微型发光二极管显示元件的制造方法S100的步骤流程图。由图1可知,微型发光二极管显示元件的制造方法S100包含一覆盖步骤S101、一置入步骤S102、一退出步骤S103及一固化步骤S104。

详细来说,请同时参照图2,其示出图1实施方式中覆盖步骤S101的示意图。由图1与图2可知,覆盖步骤S101中,基板110上设有多个导电接垫111,导电接垫111上设有导电连接部112,且将一透光绝缘层130覆盖于基板110。

接着,请配合参照图3,其示出图1实施方式中置入步骤S102的示意图。由图1与图3可知,置入步骤S102中,其中提供一转置单元(图未示出)以提取多个微型发光二极管单元120,并将转置单元以及微型发光二极管单元120置入透光绝缘层130内,且设置微型发光二极管单元120于基板110上。具体而言,透光绝缘层130于覆盖步骤S101与置入步骤S102皆为流动态,其中置入步骤S102的工艺温度介于透光绝缘层130的玻璃转换温度与固化温度之间。因此,微型发光二极管单元120可顺畅地设置于透光绝缘层130内并与基板110电性连接。值得一提的是,图1实施方式中,微型发光二极管单元120设置于基板110上的电连接方式为覆晶式的共晶接合,但并不以此为限。详细来说,置入步骤S102是将微型发光二极管单元120压入透光绝缘层130中,并让微型发光二极管单元120的电极接触基板110的导电接垫111。

接着,请配合参照图4,其示出图1实施方式中退出步骤S103与固化步骤S104的示意图。由图1与图4可知,退出步骤S103中将转置单元退出透光绝缘层130,而固化步骤S104中固化透光绝缘层130后,使透光绝缘层130覆盖微型发光二极管单元120,形成一微型发光二极管显示元件100。详细来说,置入步骤S102至固化步骤S104的时间间隔为10秒至60秒。因此,形成共晶接合以固定微型发光二极管单元120于基板110上,并通过基板110的电信号来控制微型发光二极管单元120的发光亮度且显示画面。

具体来说,因固化透光绝缘层130所需要的加热时间较利用导电连接部112焊接所需要的加热时间长,故在接合微型发光二极管单元120于导电接垫111的置入步骤S102中,不会令透光绝缘层130完全固化而导致微型发光二极管单元120无法顺利电性接合至基板110的导电接垫111上。图1实施方式中,固化透光绝缘层130所需要的加热时间约为10分钟至120分钟。

再者,当微型发光二极管单元120置入透光绝缘层130中时,因透光绝缘层130于置入步骤S102时为流动态,故微型发光二极管单元120可以设置于透光绝缘层130中,且透光绝缘层130在微型发光二极管单元120加热、加压的接合过程中会存在于基板110的导电连接部112之间。通过透光绝缘层130填补于导电连接部112之间的空隙,可避免导电连接部112之间产生短路的情况。并且,流动态的透光绝缘层130可发挥液体阻尼效果,有助于固定微型发光二极管单元120的设置位置,故可进一步避免微型发光二极管单元120设置于基板110时产生歪斜的情况,进而提升微型发光二极管单元120与基板110之间的连接强度与精准度,且增加发光效率。

请参照图5,其示出图1实施方式中微型发光二极管显示元件100的示意图。由图5可知,微型发光二极管显示元件100包含基板110、微型发光二极管单元120及透光绝缘层130。基板110包含多个导电接垫111与多个导电连接部112,其中导电接垫111设置于基板110,且各导电连接部112分别对应地连接其中一导电接垫111。各微型发光二极管单元120包含一半导体外延结构121及二个电极(即第一电极126与第二电极127),二个电极设于半导体外延结构121并分别连接相邻的二导电连接部112。透光绝缘层130设置于基板110上,并覆盖导电接垫111、导电连接部112及微型发光二极管单元120,且透光绝缘层130填充于各微型发光二极管单元120的电极(即第一电极126与第二电极127)之间。换言之,微型发光二极管单元120上方并无裸露,且微型发光二极管单元120上方完全填满透光绝缘层130。一般而言,透光绝缘层130选用的材料较微型发光二极管单元120有较高的折射率,故于微型发光二极管单元120上方的出光面覆盖透光绝缘层130时,可有效避免全反射现象发生,借此提升显示品质。

由图4可知,透光绝缘层130相对各半导体外延结构121上方的一表面121a具有一第一厚度d1以及一第二厚度d2,且第一厚度d1与第二厚度d2相异。搭配参照图5,进一步来说,透光绝缘层130相对各半导体外延结构121上方的表面121a区分一外围区域Ap及一覆盖区域Ac,其中外围区域Ap及覆盖区域Ac分别具有第一厚度d1及第二厚度d2,第一厚度d1大于第二厚度d2,且外围区域Ap覆盖各半导体外延结构121上方的表面121a的一部分。也就是说,通过前述置入步骤S102将微型发光二极管单元120置入透光绝缘层130后再进行退出步骤S103与固化步骤S104,可使透光绝缘层130对应各微型发光二极管单元120的部分呈现凹陷状。

具体而言,透光绝缘层130可包含热固性树脂材料,透光绝缘层130的厚度范围为10微米至50微米,进一步可为10微米至20微米;必须说明的是,透光绝缘层130的厚度范围是指透光绝缘层130至基板110的最大厚度。因此,透光绝缘层130于厚度范围内可维持透光率80%以上。各导电连接部112可包含金属材料或异方性导电胶材料,其中金属材料可选自金材质、锡铅材质、铟材质或上述任意组合的合金,但并不以此为限。

进一步来说,请配合参照图6,其中图6示出图1实施方式中微型发光二极管单元120的示意图。由图5及图6可知,微型发光二极管单元120包含半导体外延结构121、第一电极126及第二电极127,其中半导体外延结构121可包含第一半导体122、发光层123、第二半导体124及绝缘层125,但并不以图6实施方式的微型发光二极管单元120的形式为限。具体而言,图6实施方式的微型发光二极管单元120的第一电极126与第二电极127具有实质上共平面的接合面。换言之,本发明可应用于覆晶式(flip chip)与传统水平式(lateral chip)的实施方式,而本发明并不限于此处所公开的实施方式。

请配合参照图7与图8,其中图7示出图1实施方式中微型发光二极管显示元件100的设置示意图,图8示出图1实施方式中微型发光二极管显示元件100的另一设置示意图。由图7与图8可知,微型发光二极管单元120设置于基板110可有两种形式。具体而言,由图7实施方式可见,同一像素区域P设置三个微型发光二极管单元120,而每个微型发光二极管单元120又可分为红色子像素(sub-pixel)、绿色子像素及蓝色子像素;由图8实施方式可见,同一像素区域P设置六个微型发光二极管单元120,同一颜色的微型发光二极管单元120于同一像素区域P的数量为二,亦即每个子像素中,每种颜色都包含一个备用的微型发光二极管单元120,但并不以上述的设置方式为限。

请参照图9,其示出依照本发明另一实施方式中微型发光二极管显示元件200的示意图。由图9可知,微型发光二极管显示元件200包含一基板210、多个微型发光二极管单元220及一透光绝缘层230。基板210包含多个导电接垫211与多个导电连接部212,其中导电接垫211设置于基板210,且各导电连接部212分别对应地连接其中一导电接垫211。各微型发光二极管单元220包含一半导体外延结构221及二电极226、227,其中电极226、227设于半导体外延结构221并分别连接相邻的二导电连接部212。透光绝缘层230设置于基板210上,并覆盖导电接垫211、导电连接部212及微型发光二极管单元220,且透光绝缘层230填充于各微型发光二极管单元220的电极226、227之间。

透光绝缘层230相对各半导体外延结构221上方的一表面221a具有一第一厚度d1以及一第二厚度d2,且第一厚度d1与第二厚度d2相异。进一步来说,透光绝缘层230相对各半导体外延结构221上方的表面221a区分一外围区域Ap及一覆盖区域Ac,其中外围区域Ap及覆盖区域Ac分别具有第一厚度d1及第二厚度d2,第一厚度d1大于第二厚度d2,且外围区域Ap覆盖各半导体外延结构221上方的表面221a的一部分。也就是说,透光绝缘层230对应各微型发光二极管单元220的部分呈现凹陷状,且透光绝缘层230的一表面为非平坦状,而非平坦状的表面可于微型发光二极管显示元件的制造方法中固化步骤时所产生。非平坦状的透光绝缘层230的表面可作为微型发光二极管单元220的表面粗糙化结构,使微型发光二极管单元220的有效出光面积扩大,借此提升微型发光二极管显示元件200的发光效率。

另外,图9实施方式与图5实施方式其余的元件的结构及配置关系皆相同,在此将不另赘述。

请参照图10,其示出依照本发明再一实施方式中微型发光二极管显示元件的制造方法S300的步骤流程图。由图10可知,微型发光二极管显示元件的制造方法S300包含一覆盖步骤S301、一置入步骤S302、一退出步骤S303及一固化步骤S304。

详细来说,请同时参照图11,其示出图10实施方式中覆盖步骤S301的示意图。由图10与图11可知,覆盖步骤S301中,基板310上设有多个导电接垫311,导电接垫311上设有导电连接部312,且将一透光绝缘层330覆盖于一基板310。

接着,请配合参照图12,其示出图10实施方式中置入步骤S302的示意图。由图10与图12可知,置入步骤S302中,其中提供一转置单元C以提取多个微型发光二极管单元320,并将转置单元C以及微型发光二极管单元320置入透光绝缘层330内,且设置微型发光二极管单元320于基板310上。具体而言,透光绝缘层330于覆盖步骤S301与置入步骤S302皆为流动态,其中置入步骤S302的工艺温度介于透光绝缘层330的玻璃转换温度与固化温度之间。因此,微型发光二极管单元320可顺畅地设于透光绝缘层330内并与基板310电性连接。图12实施方式中,微型发光二极管单元320设置于基板310上的封装方式为覆晶式的共晶接合,但并不以此为限。

接着,请配合参照图13A与图13B,其中图13A示出图10实施方式中退出步骤S303与第一透光绝缘区域形成步骤S305的示意图,图13B示出图10实施方式中第二透光绝缘区域形成步骤S306的示意图。由图10、图13A及图13B可知,固化步骤S304可包含一第一透光绝缘区域形成步骤S305与一第二透光绝缘区域形成步骤S306。置入步骤S302至固化步骤S304的时间间隔为10秒至60秒。具体而言,图13A实施方式中,置入步骤S302至第一透光绝缘区域形成步骤S305的时间间隔为10秒至60秒。

详细来说,由图10与图13A可知,退出步骤S303中将转置单元C退出透光绝缘层330,而第一透光绝缘区域形成步骤S305中固化透光绝缘层330,使透光绝缘层330覆盖微型发光二极管单元320,以形成多个第一透光绝缘区域331以及多个置入空间S。

如图13A所示,当转置单元C移出透光绝缘层330后,若将透光绝缘层330静置一段时间,透光绝缘层330因重力以一流动方向F向内流动,进而覆盖微型发光二极管单元320。

继续参照图13B,第二透光绝缘区域形成步骤S306中,填入一透光绝缘材料(图未标示)至置入空间S并使其固化而形成多个第二透光绝缘区域332,其中第一透光绝缘区域331以及第二透光绝缘区域332覆盖微型发光二极管单元320。

由图13A与图13B可知,微型发光二极管显示元件300包含基板310、微型发光二极管单元320及透光绝缘层330。基板310包含多个导电接垫311与多个导电连接部312,其中导电接垫311设置于基板310,且各导电连接部312分别对应地连接其中一导电接垫311。各微型发光二极管单元320包含一半导体外延结构321及二电极326、327,其中电极326、327设于半导体外延结构321并分别连接相邻的二导电连接部312。透光绝缘层330设置于基板310上,并覆盖导电接垫311、导电连接部312及微型发光二极管单元320,且透光绝缘层330填充于各微型发光二极管单元320的电极326、327之间。

详细来说,透光绝缘层330包含多个第一透光绝缘区域331与多个第二透光绝缘区域332。第一透光绝缘区域331覆盖于基板310上,且覆盖各半导体外延结构321的一表面321a的一部分。第二透光绝缘区域332连接第一透光绝缘区域331,并覆盖于各半导体外延结构321的表面321a的上方。

进一步来说,透光绝缘层330相对各半导体外延结构321上方的表面321a区分一外围区域Ap及一覆盖区域Ac,且外围区域Ap覆盖各半导体外延结构321上方的表面321a的一部分。图13B实施方式中,覆盖区域Ac受透光绝缘层330的第一透光绝缘区域331与第二透光绝缘区域332覆盖;而外围区域Ap则仅受第一透光绝缘区域331覆盖。

再者,各第一透光绝缘区域331可包含热固性树脂材料,各第二透光绝缘区域332可包含热固性树脂材料或量子点材料,且各第一透光绝缘区域331的材质与各第二透光绝缘区域332的材质可不同,但并不以此为限。再者,量子点材料的作用类似滤光片(colorfilter),可用以转换光线颜色,举例来说,当微型发光二极管单元320为蓝色子像素时,可通过量子点材料转换为红色子像素或绿色子像素,且通过量子点材料转换后的光线颜色的色纯度高。

请参照图14,其示出依照本发明另一实施方式中微型发光二极管显示元件的制造方法S400的步骤流程图。由图14可知,微型发光二极管显示元件的制造方法S400包含一覆盖步骤S401、一置入步骤S402、一第一透光绝缘区域形成步骤S403、一退出步骤S404及一第二透光绝缘区域形成步骤S405。

详细来说,图14实施方式的覆盖步骤S401与置入步骤S402可分别参照图11与图12,因图14实施方式的覆盖步骤S401与置入步骤S402和图10实施方式的覆盖步骤S301与置入步骤S302皆相同,在此将不另赘述。

再者,请同时参照图14与图15A,其中图15A示出图14实施方式中第一透光绝缘区域形成步骤S403与退出步骤S404的示意图。由图14与图15A可知,第一透光绝缘区域形成步骤S403中固化透光绝缘层430(标示于图15B),以形成多个第一透光绝缘区域431以及多个置入空间S,而退出步骤S404中将转置单元(图未示出)退出透光绝缘层430。具体而言,当微型发光二极管单元420通过转置单元设置于基板410时,先进行第一透光绝缘区域形成步骤S403,以使透光绝缘层430固化形成第一透光绝缘区域431。当完成固化透光绝缘层430后,再进行退出步骤S404,即退出转置单元,以形成多个置入空间S。因此,可节省曝光步骤、显影步骤及蚀刻步骤即可得到置入空间S,并露出半导体外延结构421一部分的表面421a。另外,可依据需求调整退出步骤与第一透光绝缘区域形成步骤的顺序,弹性地形成如图13A实施方式的置入空间S或图15A实施方式的置入空间S。

请参照图15B,其示出图14实施方式中第二透光绝缘区域形成步骤S405的示意图。由图14与图15B可知,第二透光绝缘区域形成步骤S405中,填入透光绝缘材料(图未标示)至置入空间S并使其固化而形成多个第二透光绝缘区域432,其中第一透光绝缘区域431以及第二透光绝缘区域432(即透光绝缘层430)覆盖微型发光二极管单元420。

另外,图15A及图15B实施方式与图13A及图13B实施方式其余的元件的结构及配置关系皆相同,在此将不另赘述。

由图15A与图15B可知,微型发光二极管显示元件400包含基板410、微型发光二极管单元420及透光绝缘层430。基板410包含多个导电接垫411与多个导电连接部412,其中导电接垫411设置于基板410,且各导电连接部412分别对应地连接其中一导电接垫411。各微型发光二极管单元420包含一半导体外延结构421及二电极426、427,其中电极426、427设于半导体外延结构421并分别连接相邻的二导电连接部412。透光绝缘层430设置于基板410上,并覆盖导电接垫411、导电连接部412及微型发光二极管单元420,且透光绝缘层430填充于各微型发光二极管单元420的电极426、427之间。详细来说,透光绝缘层430包含多个第一透光绝缘区域431与多个第二透光绝缘区域432。第一透光绝缘区域431覆盖于基板410上,且覆盖各半导体外延结构421的表面421a的一部分。第二透光绝缘区域432连接第一透光绝缘区域431,并覆盖于各半导体外延结构421的表面421a的上方。

进一步来说,透光绝缘层430相对各半导体外延结构421上方的表面421a区分一外围区域Ap及一覆盖区域Ac,且外围区域Ap覆盖各半导体外延结构421上方的表面421a的一部分。图15B实施方式中,覆盖区域Ac与外围区域Ap分别受第二透光绝缘区域432与第一透光绝缘区域431覆盖。另外,图14实施方式与图5、图10实施方式其余的元件的结构及配置关系皆相同,在此将不另赘述。

综上所述,通过透光绝缘层的设置,可避免导电连接部之间无空隙而造成短路的情况,并可改善微型发光二极管单元设置于基板上歪斜的状况,进而提升微型发光二极管单元与基板之间的连接强度与精准度,并增加微型发光二极管单元的发光效率。

虽然本发明已以实施方式公开如上,然其并非用以限定本发明,任何所属技术领域中技术人员,在不脱离本发明的构思和范围内,当可作些许的变动与润饰,故本发明的保护范围当视权利要求所界定者为准。

- 微型发光二极管显示元件及其制造方法

- 微型发光二极管显示器、微型发光二极管元件及其制法