一种AlN模板及其制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于半导体外延衬底制备技术领域,涉及一种AlN(氮化铝)模板及其制备方法,尤其涉及一种应力状态为张应力的AlN模板及其制备方法。

背景技术

氮化铝模板(AlN模板)是铝镓氮基深紫外LED外延生长的基底材料。氮化铝模板的结晶质量直接决定了上层铝镓氮的晶体质量,高质量的氮化铝模板可以有效降低铝镓氮的穿透位错密度(TDDs),提高以此材料为基础生长的LED结构中电子和空穴的辐射复合效率,改善LED的可靠性和寿命。

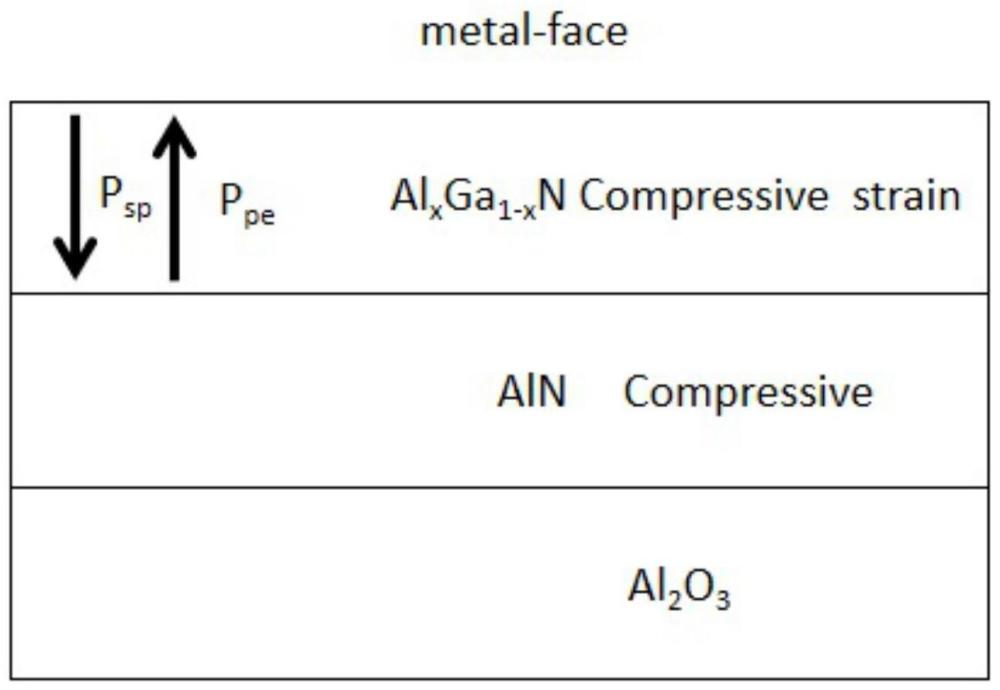

为提高AlGaN基UVC结构中pAlGaN的空穴浓度,常常会使用极化诱导掺杂的工艺。纤锌矿结构的GaN、AlN、AlGaN晶体具有自发极化和压电极化两种极化效应。N原子在纤锌矿结构中的电负性比金属原子(Al、Ga)强,原子核和电子云的正电和负电中心分离,电偶极矩不为零,表现为自发极化。当向纤锌矿结构的GaN、AlN、AlGaN施加应力时,GaN晶体也会因为应力而产生压电极化效应。自发极化和压电极化的方向由纤锌矿结构材料的外延层的金属面(Al、Ga)和N面决定。在均匀的GaN、AlN、AlGaN晶体材料中,由偶极子产生的正负电荷会和相邻的偶极子相互抵消,因此均匀的晶体材料内部并不会产生净的极化束缚电荷。但是,在两种组分不同的AlGaN接触的界面处,偶极子的电荷无法全部抵消,会在材料的表面或者界面处产生束缚的空间极化面电荷,面电荷的密度等于两种不同组分AlGaN极化强度的差值。内部的极化电荷会引起很强的极化电场,让材料处在一种非电学平衡的状态,受到静电引力的作用,材料中处于未激活状态的受主能级就会电离出和极化电荷密度相同的空穴。

AlGaN基UVC结构中的pA

AlN模板的晶格大小,会影响上层AlGaN的晶格常数。晶格常数分别为a

传统的AlN模板制备工艺为,使用MOCVD工艺在蓝宝石衬底表面生长AlN,由于两者在<1-100>方向存在约13%的晶格失配(AlN在<1-100>方向排列的周期宽度为√3α=0.5390nm,Al

目前使用MOCVD生长GaN的生长工艺比较成熟。使用磁控溅射在蓝宝石衬底表面溅射厚度约为20nm的AlN缓冲层,然后在MOCVD设备中使用1050℃左右的温度直接生长300nm~2000nm的GaN,双晶质量可以达到(002)面XRD摇摆曲线半峰宽116arc seconds,(102)面XRD摇摆曲线半峰宽277arc seconds。生长GaN需要的温度低,对MOCVD设备的高温承载能力低。

在晶体质量较高的GaN上生长AlN,由于两者之间较小的晶格失配(AlN和GaN的晶格失配为2.5%,小于AlN和Al

根据Vegard定律,Al组分x(0≤x≤1)为Al

鉴于现有技术的上述技术缺陷,迫切需要研制一种应力状态为张应力的AlN模板及其制备方法。

发明内容

为了克服现有技术的缺陷,本发明提出一种AlN模板及其制备方法,其应力状态为张应力,能够解决AlN模板存在的“龟裂”问题。

为了实现上述目的,本发明提供如下技术方案:

一种AlN模板,其包括衬底和设置在所述衬底上的AlN缓冲层,其特征在于,所述AlN缓冲层上设有uGaN层,所述uGaN层上设有Mg掺杂的pGaN层且所述pGaN层中Mg的掺杂浓度为5×10

优选地,其中,所述AlN缓冲层的厚度为15-25nm。

优选地,其中,所述uGaN层的厚度为200-400nm。

优选地,其中,所述pGaN层的厚度为50-150nm。

优选地,其中,所述AlN层的厚度为500-3000nm。

优选地,其中,所述衬底是蓝宝石衬底。

此外,本发明还提供一种AlN模板的制备方法,其特征在于,包括以下步骤:

1)、在衬底上生长AlN缓冲层;

2)、在所述AlN缓冲层上生长uGaN层;

3)、在所述uGaN层上生长Mg掺杂的pGaN层且使得所述pGaN层中Mg的掺杂浓度为5×10

4)、生长了所述pGaN层之后进行退火处理;

5)、退火处理后进行升温降压保护处理;

6)、升温降压保护处理后在所述pGaN层上生长AlN层。

优选地,其中,所述步骤2)具体为:在MOCVD设备中,在所述AlN缓冲层上生长厚度为200nm-400nm的所述uGaN层,所述uGaN层的具体生长工艺为:NH

优选地,其中,所述步骤3)具体为:将MOCVD设备的温度降低至950℃-990℃,在所述uGaN层上生长厚度为50-150nm的所述pGaN,所述pGaN的具体生长工艺为:压力为250torr-350torr,NH

优选地,其中,生长所述pGaN时,Cp

优选地,其中,所述步骤4)具体为:所述pGaN层生长完成后,在780-880℃下退火10分钟,退火时仅往所述MOCVD设备中通入10L的N

优选地,其中,所述步骤5)具体为:升温降压保护处理时仅往所述MOCVD设备中通入NH

优选地,其中,所述步骤6)具体为:在所述MOCVD设备的温度线性升高至1050℃-1080℃后,在所述pGaN层上生长厚度为500-3000nm的所述AlN层,所述AlN层的具体生长工艺为:生长温度为1050℃-1080℃,生长压力为30torr-50torr,NH

优选地,其中,所述步骤1)具体为:采用MOCVD生长工艺或磁控溅射工艺生长厚度为15-25nm的所述AlN缓冲层,其中,MOCVD生长工艺具体为:生长温度为850-950℃,生长压力为40-60torr,NH

与现有技术相比,本发明的AlN模板及其制备方法具有如下有益技术效果中的一者或多者:

1、通过在底部插入一定厚度的pGaN层,提高了AlN模板的晶格常数a,使其内部呈现张应力,并通过在pGaN中重掺杂Mg,使其形貌由平整的“台阶流”恶化为均匀密集分布的三维岛,降低了上层生长的AlN与pGaN的失配度,减小了AlN受到来自GaN的张应力,避免了“龟裂”;而且,通过改变Mg的掺杂浓度,可以改变退火后pGaN表面“岛”的密度,从而控制AlN生长时“修复”的速度,使AlN内部张应力的大小可精确控制。

2.、其降低了AlN模板的生长温度,使AlN模板可以在1100℃以下的温度下进行生长,这为目前市场上有巨大存量的蓝光外延生产设备(生产GaN基材料)不用改造就可以直接生长AlN材料,提供了一种新的工艺途径。

3、其制备得到的AlN模板的应力状态为张应力,相比于压应力AlN模板,具有张应力的AlN模板在后续生长相同组分的AlGaN时,其形貌和晶体质量更优(与模板的晶格失配更小),且对于其上生长的pAlGaN极化诱导层,其极化强度更高,能诱导出更高的空穴浓度,从而提高了发光强度并且降低了工作电压。

附图说明

图1是AlN模板的应力状态为压应力时Al

图2是AlN模板的应力状态为无应力时Al

图3是AlN模板的应力状态为张应力时Al

图4是在衬底上生长了AlN缓冲层后的截面图;

图5是在AlN缓冲层上生长了uGaN层后的截面图;

图6是在uGaN层上生长了pGaN层后的截面图;

图7-9为生长pGaN层时Cp

图10是本发明的AlN模板的截面图。

具体实施方式

下面结合附图和实施例对本发明进一步说明,实施例的内容不作为对本发明的保护范围的限制。

为了克服现有技术所存在的问题,本发明提出一种AlN模板及其制备方法,其应力状态为张应力,能够解决AlN模板存在的“龟裂”问题。

图10示出了本发明的AlN模板的截面图。如图10所示,本发明的AlN模板包括衬底1。

其中,所述衬底1优选为蓝宝石衬底。例如,所述衬底1是直径为2英寸的蓝宝石平面衬底。这样,使得制备的AlN模板适于制作深紫外LED芯片。

所述衬底1上设有AlN缓冲层2。优选地,所述AlN缓冲层2的厚度为15-25nm。

所述AlN缓冲层2上设有uGaN层3。优选地,所述uGaN层3的厚度为200-400nm。

所述uGaN层3上设有Mg掺杂的pGaN层4且所述pGaN层4中Mg的掺杂浓度为5×10

所述pGaN层4上设有AlN层5。优选地,所述AlN层5的厚度为500-3000nm。

在本发明中,通过在pGaN层内做重掺杂,可以将pGaN层的形貌由平整的“台阶流”变为密集分布并呈现一定高度的“岛状”形貌。在此“岛状”形貌的pGaN层上生长AlN层,既能保证AlN层能受到pGaN层施加的张应力,同时可以适量释放pGaN层施加给AlN层的张应力,且应力的大小可以通过掺杂的浓度和AlN层的生长工艺做精确调控,通过此种工艺在解决“龟裂”问题的同时,可以保证AlN模板内部的应力状态为张应力。

下面描述本发明的AlN模板的制备方法,以便于本领域技术人员能够根据本发明的描述,制备出所述AlN模板。

本发明的AlN模板的制备方法包括以下步骤:

一、在衬底1上生长AlN缓冲层2。

其中,优选地,所述衬底1为蓝宝石衬底。例如,所述衬底1是直径为2英寸的蓝宝石平面衬底。更优选地,所述AlN缓冲层2的厚度为15-20nm。

在所述衬底1上生长所述AlN缓冲层2时,可以采用MOCVD生长工艺,也可以采用磁控溅射工艺。

其中,采用MOCVD生长工艺生长所述AlN缓冲层2的具体生长工艺为:生长温度为850-950℃,生长压力为40-60torr,NH

采用磁控溅射工艺生长所述AlN缓冲层2的具体溅射工艺为:生长温度为550-700℃,溅射功率为2000-3200W,氮气的流量为100-200sccm,氧气的流量为0.5~3sccm,氩气的流量为5-40sccm,沉积时间为55s-90s。

通过此步骤制备出如图4所示的结构。

二、在所述AlN缓冲层2上生长uGaN层3。

在本发明中,可以在MOCVD设备中生长所述uGaN层3。具体地,在MOCVD设备中,在所述AlN缓冲层2上生长厚度为200nm-400nm的所述uGaN层3。其中,所述uGaN层3的具体生长工艺为:NH

通过此步骤制备出如图5所示的结构。

三、在所述uGaN层3上生长Mg掺杂的pGaN层4。

在本发明中,可以在MOCVD设备中生长所述pGaN层4。具体地,在MOCVD设备中,在所述uGaN层3上生长厚度为50-150nm的所述pGaN层4,且使得所述pGaN层4中Mg的掺杂浓度为5×10

所述pGaN4的具体生长工艺为:压力为250torr-350torr,NH

通过此步骤制备出如图6所示的结构。

四、生长了所述pGaN层4之后进行退火处理。

所述pGaN层4生长完成后,在780-880℃下退火10分钟。退火时仅往所述MOCVD设备中通入10L的N

在本发明中,通过在AlN层下插入晶格常数较大的GaN材料,可以调控AlN模板内部的应力状态为张应力。但是直接在具有“台阶流”形貌的GaN表面生长AlN,GaN施加给AlN的张应力过大,会使得AlN层产生“龟裂”。因此,在本发明中,通过在GaN层内做重掺杂,形成Mg掺杂的pGaN层并做退火处理,可以将pGaN层的形貌由平整的“台阶流”变为密集分布并呈现一定高度的“岛状”形貌。在此“岛状”形貌的pGaN层上生长AlN层,既能保证AlN层能受到pGaN层施加的张应力,同时可以适量释放pGaN层施加给AlN层的张应力,且应力的大小可以通过掺杂的浓度和AlN层的生长工艺做精确调控。由此,通过此种工艺在解决“龟裂”问题的同时,可以保证AlN模板内部的应力状态为张应力。

图7-图9为生长pGaN层时Cp

五、退火处理后进行升温降压保护处理。

在升温降压保护处理时,关闭N

六、升温降压保护处理后在所述pGaN层4上生长AlN层5。

在所述MOCVD设备的温度线性升高至1050℃-1080℃后,立即在所述pGaN层4上生长厚度为500-3000nm的所述AlN层。其中,所述AlN层5的具体生长工艺为:生长温度为1050℃-1080℃,生长压力为30torr-50torr,NH

在本发明中,通过重掺杂“粗化”的pGaN层作为AlN层生长的基板,并通过使用较低的NH

经过此步骤,即可制得如图10所示底层有GaN插入层的AlN模板。

本发明制备得到的AlN模板的应力状态为张应力,相比于压应力的AlN模板,具有张应力的AlN模板在后续生长相同组分的AlGaN时,其形貌和晶体质量更优(与模板的晶格失配更小),且对于其上生长的pAlGaN极化诱导层,其极化强度更高,能诱导出更高的空穴浓度,从而提高发光强度并且降低工作电压。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制。本领域的技术人员,依据本发明的思想,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种耐高温AlN和Al2O3共增强的铝基复合材料及其制备方法

- 一种AlN粉体的制备方法

- 一种AlN纳米线的制备方法

- 一种晶体抛光模板及其制备方法与应用

- AlN模板、AlN模板的制备方法及AlN模板上的半导体器件

- AlN模板、AlN模板的制备方法及AlN模板上的半导体器件