一种竹木碳化设备

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于锚杆技术领域,具体的说是一种竹木碳化设备。

背景技术

竹木碳化是指对竹木进行高温蒸煮,竹木的表面经过高温高压处理,会在其表面形成一侧坚硬的碳化微粒层,在增强竹木本身的强度的同时,碳化微粒层也不利于细菌的生存,从而达到抗菌的作用。

现有技术也提出一些解决方案,例如使用高温碳化罐,将竹木塞入炭化炉,然后再将碳化罐内抽至真空,而后再将高温蒸汽体通入碳化罐,通过高温蒸汽对竹木进行加热,进而完成对竹木表面的碳化处理。

现有技术中碳化罐在对竹木进行碳化处理时,是通过罐体表面的输气管向罐体内部通入高温蒸汽,但由于竹木在碳化罐内堆积的较为密集,这导致竹木堆内部的竹木需要很长时间才能完成加热。

为此,本发明提供一种竹木碳化设备。

发明内容

为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种竹木碳化设备,包括加热罐;所述加热罐的底部固连有底座;所述加热罐的罐口处转动连有连接板;所述连接板表面于加热罐的罐口对应位置处安装有罐门;所述加热罐内部中轴位置处设置有导气管,且导气管靠近加热罐罐口的一端;所述导气管远离加热罐罐口的一端固连有连接管;所述连接管延伸至加热罐外部,且于加热罐罐体外部的一端与高压风机连接;所述导气管的表面开设有多个均匀布置的出气孔;所述加热罐的顶部固连有多个均匀布置的排气管,且排气管与外部抽风机连接;工作时,一些竹木在加工前或加工后,为了增强竹木本身的强度,会对竹木进行碳化操作,为此可使用本发明实施例,首先使用者转动连接板,从带动罐门远离加热罐的罐口,然后使用者再将竹木塞入加热罐中,然后再转动连接板,将罐门扣在加热罐的罐口,而后抽风机通过排管将加热罐内抽至真空,之后高压风机通过连接管向导气管内通入高温蒸汽,然后高温蒸汽再从导气管表面的出气孔喷出,进而对加热罐内的竹木进行加热,而由于导气管位于加热罐罐体的中轴位置处,而塞入加热罐内的竹木会堆放导气管的周围,将导气管包围起来,此时出气孔内排出的高温蒸汽,便是从而竹木堆内部向外扩散,进而实现竹木堆由内向外的加热,从而减少了竹木的加热时间,提高了竹木的碳化效率。

优选的,所述加热罐内部底面固连有滑轨,且滑轨关于导气管对称;所述滑轨的顶面设置有载物台;所述载物台的底面于滑轨对应位置处均转动连接有导向轮,且导向轮的侧表面与滑轨相接触;所述载物台底面靠近加热罐罐口的一侧,且于导轨对应位置处均固连有连接座;所述连接座的底部转动连接有支撑杆;所述支撑杆的底面转动连接有支撑轮;工作时,当使用者需要卸载或装填竹木时,使用者首先需要转动连接板,从而带动罐门远离加热罐的罐口,然后再将载物台向着加热罐的罐口方向抽出,此时载物台底部的导向轮会沿着导轨滑动,当载物台的端部伸出加热罐后,使用者转动连接座底面的支撑杆,并使支撑轮接触到地面,进而为载物台的端部提供支撑,然后使用者再将载物台上的加工好的竹木取下,之后使用者再将需要加工的竹木固定在载物台上,并于竹木堆中部留下导气管可穿过的空隙,然后再将载物台重新推入加热罐内部,而载物台底部的支撑杆会受到导轨的挤压,使得支撑杆向着载物台底面发生偏转,而后支撑杆底端的支撑轮也搭在导轨上,并最终使载物台被完全推入加热罐中,进而完成竹木的卸料和装载,通过将载物台抽出加热罐,可以让使用者在装卸时,不必进入加热罐内部,从而避免加热罐内部的余热对使用者造成伤害。

优选的,所述连接座远离加热罐罐口的一侧均固连有抵板;所述支撑杆远离抵板的一侧固连有弹片;所述弹片远离支撑杆的一端与载物台的底面固连;工作时,当使用者将载物台抽出加热罐时,支撑轮先是搭在导轨表面,而此时弹片处于挤压状态,而当载物台底面的连接座伸出加热罐罐口后,导轨不在挤压支撑轮和支撑杆,此时在弹片弹力的作用下,使支撑杆向着远离载物台底面的方向转动,进而使支撑杆底部的支撑轮接触到地面,之后支撑杆会受到抵板的阻碍,进而使支撑杆保持竖直状态,而当使用者将载物台推回加热罐内时,导轨先会挤压支撑杆,使得支撑杆向着载物台底面转动,同时挤压弹片,并最终使支撑轮搭在导轨上。

优选的,所述抵板的两侧均固连有直板;所述导向轮和支撑轮的两侧均固连有限位板,且限位板呈圆形设置;工作时,当支撑杆发生转动时,抵板两侧的直板能够起到导向作用,防止支撑杆向两侧歪斜,导致载物台被推回加热罐内部时,支撑轮无法正常搭在导轨表面,同时导向轮和支撑轮两侧的限位板能够降低其在滑轨顶面滑动时,发生脱轨的概率。

优选的,所述载物台的顶面固于两端位置处均安装有支撑架;所述导气管的外周套设有隔离笼;所述隔离笼与支撑架之间固连有多个均匀设置的连接杆;工作时,当使用者在往载物台上装载竹木时,可将竹木插在连接杆之间的空隙处,而由于隔离笼存在,使得竹木不会直接封堵住导气管表面的出气孔,避免由于出气孔封堵,而导致高温蒸汽无法及时散发出去,进而造成安全风险。

优选的,两个支撑架的底面共同固连有滑板;所述载物台的顶面于滑板对应位置处开设有滑槽;所述滑板与滑槽滑动连接;所述滑槽两侧壁于滑板对应位置处开设有限位槽;所述滑板远离加热罐罐口的一端两侧均固连有限位杆,且限位杆与限位槽滑动连接;工作时,当使用者需要卸下竹木时,使用者可先将载物台抽出加热罐,之后使用者可再滑动滑板,使滑板向着远离加热罐罐口的方向滑动,当滑板完全滑出滑槽,此时限位杆位于延伸出载物台本体的限位槽的端部内,使用者再转动滑板,从而使限位杆于限位槽转动,进而使滑板远离加热罐的一向下倾斜,从而使加工好的竹木能够更容易的从滑板表面滑落,方便使用者进行卸料。

优选的,所述滑板的底面开设有安装槽;所述安装槽内转动连接有支撑板;所述支撑板远离其与安装槽转动轴的一端转动连接有转动板;工作时,当滑板滑出滑槽后,使用者可转动安装槽内的支撑板,使支撑板垂直于底面,然后再转动支撑板端部的转动板,使转动板平行于地面,从而通过转动板和支撑板将滑板撑起,此时使用者可将物料箱放在滑板远离加热罐的一端,使加工好竹木,可在使用者的拨动下,将滑板表面的竹木滑入物料箱,进一步方便可使用者的卸料,而支撑板和转动板为滑板提供支撑的同时,也能将转动杆受的压力,减少限位杆的磨损。

优选的,所述加热罐的罐口处固连有垫环;所述罐门靠近垫环的一端固连有多个均匀设置的压板;所述垫环的表面滑动连接有连接框;所述连接框靠近罐门的一端开设有缺口,且缺口与压板相适配;工作时,当使用者将罐门扣向加热罐的罐口时,罐门会带动其上的压板一同扣向垫环,然后压板会穿过连接框表面的缺口,并最终扣在垫环表面,而后使用者再转动连接框,从而使连接框内壁挤压压板,进而完成罐门于加热罐之间的固定,从而简化了使用者固定罐门的操作。

优选的,所述罐门靠近连接板的一端转动连接有转动杆,且转动杆远离罐门的一端固连有手轮;所述转动杆的侧表面固连有拨板;所述拨板的两端均滑动连接有插杆;所述连接框的外侧表面固连有与插杆相适配的套管;工作时,当使用者需要转动连接框时,使用者可将拨板两端的插杆插入套管中,然后使用者再转动手轮,通过手轮带动转动杆转动,再由转动杆带动拨板转动,最终再由拨板通过插杆和套管的配合带动连接框转动,进而完成辅助使用者锁紧罐门的操作。

优选的,所述连接框内侧靠近缺口处固连有挡板;工作时,当连接框转动时,挡板会逐渐靠近压板的侧面,并最终抵在压板侧面上,从而阻碍连接框的进一步转动,进而避免使用者转动连接框过度,使连接框表面的缺口转动至压板的对应位置处,而导致连接框的内壁无法挤压压板,进而造成罐门关闭失败。

本发明的有益效果如下:

1.本发明所述的一种竹木碳化设备,通过导气管表面的出气孔排出的高温蒸汽,对竹木进行加热,而由于导气管位于竹木堆内部,进而实现竹木堆由内向外的加热,从而减少了竹木的加热时间,提高了竹木的碳化效率。

2.本发明所述的一种竹木碳化设备,通过将载物台抽出加热罐,可以让使用者在装卸时,不必进入加热罐内部,从而避免加热罐内部的余热对使用者造成伤害。

附图说明

下面结合附图对本发明作进一步说明。

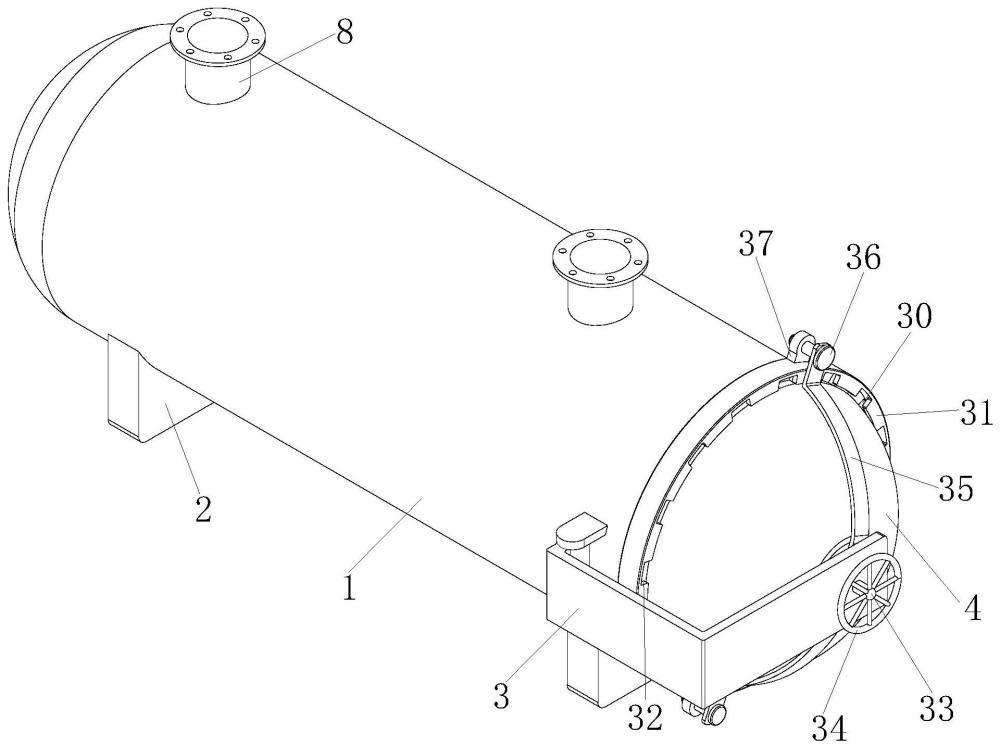

图1是本发明的立体图;

图2是本发明中加热罐的部分剖视图;

图3是本发明中载物台的结构示意图;

图4是本发明中滑板的结构示意图;

图5是图4中A处局部放大图;

图6是本发明中挡板的结构示意图;

图中:1、加热罐;2、底座;3、连接板;4、罐门;5、导气管;6、连接管;7、出气孔;8、排气管;9、滑轨;10、载物台;11、导向轮;12、连接座;13、支撑杆;14、支撑轮;15、抵板;16、弹片;17、直板;18、限位板;19、支撑架;20、隔离笼;21、连接杆;22、滑板;23、滑槽;24、限位槽;25、限位杆;26、安装槽;27、支撑板;28、转动板;29、垫环;30、压板;31、连接框;32、缺口;33、转动杆;34、手轮;35、拨板;36、插杆;37、套管;38、挡板。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例一

如图1至图2所示,本发明实施例所述的一种竹木碳化设备,包括加热罐1、底座2、连接板3、罐门4、导气管5、连接管6、出气孔7和排气管8;所述加热罐1的底部固连有底座2;所述加热罐1的罐口处转动连有连接板3;所述连接板3表面于加热罐1的罐口对应位置处安装有罐门4;所述加热罐1内部中轴位置处设置有导气管5,且导气管5靠近加热罐1罐口的一端;所述导气管5远离加热罐1罐口的一端固连有连接管6;所述连接管6延伸至加热罐1外部,且于加热罐1罐体外部的一端与高压风机连接;所述导气管5的表面开设有多个均匀布置的出气孔7;所述加热罐1的顶部固连有多个均匀布置的排气管8,且排气管8与外部抽风机连接;工作时,一些竹木在加工前或加工后,为了增强竹木本身的强度,会对竹木进行碳化操作,为此可使用本发明实施例,首先使用者转动连接板3,从带动罐门4远离加热罐1的罐口,然后使用者再将竹木塞入加热罐1中,然后再转动连接板3,将罐门4扣在加热罐1的罐口,而后抽风机通过排管将加热罐1内抽至真空,之后高压风机通过连接管6向导气管5内通入高温蒸汽,然后高温蒸汽再从导气管5表面的出气孔7喷出,进而对加热罐1内的竹木进行加热,而由于导气管5位于加热罐1罐体的中轴位置处,而塞入加热罐1内的竹木会堆放导气管5的周围,将导气管5包围起来,此时出气孔7内排出的高温蒸汽,便是从而竹木堆内部向外扩散,进而实现竹木堆由内向外的加热,从而减少了竹木的加热时间,提高了竹木的碳化效率。

如图2至图4所示,所述加热罐1内部底面固连有滑轨9,且滑轨9关于导气管5对称;所述滑轨9的顶面设置有载物台10;所述载物台10的底面于滑轨9对应位置处均转动连接有导向轮11,且导向轮11的侧表面与滑轨9相接触;所述载物台10底面靠近加热罐1罐口的一侧,且于导轨对应位置处均固连有连接座12;所述连接座12的底部转动连接有支撑杆13;所述支撑杆13为刚性材料制成;所述支撑杆13的底面转动连接有支撑轮14;工作时,当使用者需要卸载或装填竹木时,使用者首先需要转动连接板3,从而带动罐门4远离加热罐1的罐口,然后再将载物台10向着加热罐1的罐口方向抽出,此时载物台10底部的导向轮11会沿着导轨滑动,当载物台10的端部伸出加热罐1后,使用者转动连接座12底面的支撑杆13,并使支撑轮14接触到地面,进而为载物台10的端部提供支撑,然后使用者再将载物台10上的加工好的竹木取下,之后使用者再将需要加工的竹木固定在载物台10上,并于竹木堆中部留下导气管5可穿过的空隙,然后再将载物台10重新推入加热罐1内部,而载物台10底部的支撑杆13会受到导轨的挤压,使得支撑杆13向着载物台10底面发生偏转,而后支撑杆13底端的支撑轮14也搭在导轨上,并最终使载物台10被完全推入加热罐1中,进而完成竹木的卸料和装载,通过将载物台10抽出加热罐1,可以让使用者在装卸时,不必进入加热罐1内部,从而避免加热罐1内部的余热对使用者造成伤害。

如图3至图4所示,所述连接座12远离加热罐1罐口的一侧均固连有抵板15;所述支撑杆13远离抵板15的一侧固连有弹片16;所述弹片16远离支撑杆13的一端与载物台10的底面固连;工作时,当使用者将载物台10抽出加热罐1时,支撑轮14先是搭在导轨表面,而此时弹片16处于挤压状态,而当载物台10底面的连接座12伸出加热罐1罐口后,导轨不在挤压支撑轮14和支撑杆13,此时在弹片16弹力的作用下,使支撑杆13向着远离载物台10底面的方向转动,进而使支撑杆13底部的支撑轮14接触到地面,之后支撑杆13会受到抵板15的阻碍,进而使支撑杆13保持竖直状态,而当使用者将载物台10推回加热罐1内时,导轨先会挤压支撑杆13,使得支撑杆13向着载物台10底面转动,同时挤压弹片16,并最终使支撑轮14搭在导轨上。

如图4至图5所示,所述抵板15的两侧均固连有直板17;所述导向轮11和支撑轮14的两侧均固连有限位板18,且限位板18呈圆形设置;工作时,当支撑杆13发生转动时,抵板15两侧的直板17能够起到导向作用,防止支撑杆13向两侧歪斜,导致载物台10被推回加热罐1内部时,支撑轮14无法正常搭在导轨表面,同时导向轮11和支撑轮14两侧的限位板18能够降低其在滑轨9顶面滑动时,发生脱轨的概率。

如图2所示,所述载物台10的顶面固于两端位置处均安装有支撑架19;所述支撑架19呈拱形设置;所述导气管5的外周套设有隔离笼20;所述隔离笼20与支撑架19之间固连有多个均匀设置的连接杆21;工作时,当使用者在往载物台10上装载竹木时,可将竹木插在连接杆21之间的空隙处,而由于隔离笼20存在,使得竹木不会直接封堵住导气管5表面的出气孔7,避免由于出气孔7封堵,而导致高温蒸汽无法及时散发出去,进而造成安全风险。

如图2至图4示,两个支撑架19的底面共同固连有滑板22;所述载物台10的顶面于滑板22对应位置处开设有滑槽23;所述滑板22与滑槽23滑动连接;所述滑槽23两侧壁于滑板22对应位置处开设有限位槽24,并且限位槽24靠近的加热罐1罐口的一端延伸出载物台10本体,且限位杆25与限位槽24滑动连接;所述限位杆25的直径大于滑板22的厚度;工作时,当使用者需要卸下竹木时,使用者可先将载物台10抽出加热罐1,之后使用者可再滑动滑板22,使滑板22向着远离加热罐1罐口的方向滑动,当滑板22完全滑出滑槽23,此时限位杆25位于延伸出载物台10本体的限位槽24的端部内,使用者再转动滑板22,从而使限位杆25于限位槽24转动,进而使滑板22远离加热罐1的一向下倾斜,从而使加工好的竹木能够更容易的从滑板22表面滑落,方便使用者进行卸料。

如图2至图4所示,所述滑板22的底面开设有安装槽26;所述安装槽26内转动连接有支撑板27;所述支撑板27与安装槽26相适配;所述支撑板27远离其与安装槽26转动轴的一端转动连接有转动板28;工作时,当滑板22滑出滑槽23后,使用者可转动安装槽26内的支撑板27,使支撑板27垂直于底面,然后再转动支撑板27端部的转动板28,使转动板28平行于地面,从而通过转动板28和支撑板27将滑板22撑起,此时使用者可将物料箱放在滑板22远离加热罐1的一端,使加工好竹木,可在使用者的拨动下,将滑板22表面的竹木滑入物料箱,进一步方便可使用者的卸料,而支撑板27和转动板28为滑板22提供支撑的同时,也能将转动杆33受的压力,减少限位杆25的磨损。

如图2至图4所示,所述加热罐1的罐口处固连有垫环29;所述罐门4靠近垫环29的一端固连有多个均匀设置的压板30;所述垫环29的表面滑动连接有连接框31;所述连接框31呈环形设置;所述连接框31靠近罐门4的一端开设有缺口32,且缺口32与压板30相适配;工作时,当使用者将罐门4扣向加热罐1的罐口时,罐门4会带动其上的压板30一同扣向垫环29,然后压板30会穿过连接框31表面的缺口32,并最终扣在垫环29表面,而后使用者再转动连接框31,从而使连接框31内壁挤压压板30,进而完成罐门4于加热罐1之间的固定,从而简化了使用者固定罐门4的操作。

如图1至图2所示,所述罐门4靠近连接板3的一端转动连接有转动杆33,且转动杆33远离罐门4的一端固连有手轮34;所述转动杆33的侧表面固连有拨板35;所述拨板35呈弧形设置;所述拨板35的两端均滑动连接有插杆36;所述连接框31的外侧表面固连有与插杆36相适配的套管37;工作时,当使用者需要转动连接框31时,使用者可将拨板35两端的插杆36插入套管37中,然后使用者再转动手轮34,通过手轮34带动转动杆33转动,再由转动杆33带动拨板35转动,最终再由拨板35通过插杆36和套管37的配合带动连接框31转动,进而完成辅助使用者锁紧罐门4的操作。

实施例二

如图6所示,对比实施例一,其中本发明的另一种实施方式为:所述连接框31内侧靠近缺口32处固连有挡板38;工作时,当连接框31转动时,挡板38会逐渐靠近压板30的侧面,并最终抵在压板30侧面上,从而阻碍连接框31的进一步转动,进而避免使用者转动连接框31过度,使连接框31表面的缺口32转动至压板30的对应位置处,而导致连接框31的内壁无法挤压压板30,进而造成罐门4关闭失败。

工作时,一些竹木在加工前或加工后,为了增强竹木本身的强度,会对竹木进行碳化操作,为此可使用本发明实施例,首先使用者转动连接板3,从带动罐门4远离加热罐1的罐口,然后使用者再将竹木塞入加热罐1中,然后再转动连接板3,将罐门4扣在加热罐1的罐口,而后抽风机通过排管将加热罐1内抽至真空,之后高压风机通过连接管6向导气管5内通入高温蒸汽,然后高温蒸汽再从导气管5表面的出气孔7喷出,进而对加热罐1内的竹木进行加热,而由于导气管5位于加热罐1罐体的中轴位置处,而塞入加热罐1内的竹木会堆放导气管5的周围,将导气管5包围起来,此时出气孔7内排出的高温蒸汽,便是从而竹木堆内部向外扩散,进而实现竹木堆由内向外的加热,从而减少了竹木的加热时间,提高了竹木的碳化效率。

当使用者需要卸载或装填竹木时,使用者首先需要转动连接板3,从而带动罐门4远离加热罐1的罐口,然后再将载物台10向着加热罐1的罐口方向抽出,此时载物台10底部的导向轮11会沿着导轨滑动,当载物台10的端部伸出加热罐1后,使用者转动连接座12底面的支撑杆13,并使支撑轮14接触到地面,进而为载物台10的端部提供支撑,然后使用者再将载物台10上的加工好的竹木取下,之后使用者再将需要加工的竹木固定在载物台10上,并于竹木堆中部留下导气管5可穿过的空隙,然后再将载物台10重新推入加热罐1内部,而载物台10底部的支撑杆13会受到导轨的挤压,使得支撑杆13向着载物台10底面发生偏转,而后支撑杆13底端的支撑轮14也搭在导轨上,并最终使载物台10被完全推入加热罐1中,进而完成竹木的卸料和装载,通过将载物台10抽出加热罐1,可以让使用者在装卸时,不必进入加热罐1内部,从而避免加热罐1内部的余热对使用者造成伤害。

当使用者将载物台10抽出加热罐1时,支撑轮14先是搭在导轨表面,而此时弹片16处于挤压状态,而当载物台10底面的连接座12伸出加热罐1罐口后,导轨不在挤压支撑轮14和支撑杆13,此时在弹片16弹力的作用下,使支撑杆13向着远离载物台10底面的方向转动,进而使支撑杆13底部的支撑轮14接触到地面,之后支撑杆13会受到抵板的阻碍,进而使支撑杆13保持竖直状态,而当使用者将载物台10推回加热罐1内时,导轨先会挤压支撑杆13,使得支撑杆13向着载物台10底面转动,同时挤压弹片16,并最终使支撑轮14搭在导轨上。

当支撑杆13发生转动时,抵板15两侧的直板17能够起到导向作用,防止支撑杆13向两侧歪斜,导致载物台10被推回加热罐1内部时,支撑轮14无法正常搭在导轨表面,同时导向轮11和支撑轮14两侧的限位板18能够降低其在滑轨9顶面滑动时,发生脱轨的概率。

当使用者在往载物台10上装载竹木时,可将竹木插在连接杆21之间的空隙处,而由于隔离笼20存在,使得竹木不会直接封堵住导气管5表面的出气孔7,避免由于出气孔7封堵,而导致高温蒸汽无法及时散发出去,进而造成安全风险。

当使用者需要卸下竹木时,使用者可先将载物台10抽出加热罐1,之后使用者可再滑动滑板22,使滑板22向着远离加热罐1罐口的方向滑动,当滑板22完全滑出滑槽23,此时限位杆25位于延伸出载物台10本体的限位槽24的端部内,使用者再转动滑板22,从而使限位杆25于限位槽24转动,进而使滑板22远离加热罐1的一向下倾斜,从而使加工好的竹木能够更容易的从滑板22表面滑落,方便使用者进行卸料。

当滑板22滑出滑槽23后,使用者可转动安装槽26内的支撑板27,使支撑板27垂直于底面,然后再转动支撑板27端部的转动板28,使转动板28平行于地面,从而通过转动板28和支撑板27将滑板22撑起,此时使用者可将物料箱放在滑板22远离加热罐1的一端,使加工好竹木,可在使用者的拨动下,将滑板22表面的竹木滑入物料箱,进一步方便可使用者的卸料,而支撑板27和转动板28为滑板22提供支撑的同时,也能将转动杆33受的压力,减少限位杆25的磨损。

当使用者将罐门4扣向加热罐1的罐口时,罐门4会带动其上的压板30一同扣向垫环29,然后压板30会穿过连接框31表面的缺口32,并最终扣在垫环29表面,而后使用者再转动连接框31,从而使连接框31内壁挤压压板30,进而完成罐门4于加热罐1之间的固定,从而简化了使用者固定罐门4的操作。

当使用者需要转动连接框31时,使用者可将拨板35两端的插杆36插入套管37中,然后使用者再转动手轮34,通过手轮34带动转动杆33转动,再由转动杆33带动拨板35转动,最终再由拨板35通过插杆36和套管37的配合带动连接框31转动,进而完成辅助使用者锁紧罐门4的操作。

当连接框31转动时,挡板38会逐渐靠近压板30的侧面,并最终抵在压板30侧面上,从而阻碍连接框31的进一步转动,进而避免使用者转动连接框31过度,使连接框31表面的缺口32转动至压板30的对应位置处,而导致连接框31的内壁无法挤压压板30,进而造成罐门4关闭失败。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。