环保刨花板及其制备方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及刨花板的制备工艺,尤其涉及一种环保刨花板及其制备方法。

背景技术

近年来,由于社会生活质量的不断进步,定制家居受到了越来越多人的欢迎和青睐,从而进一步的带动了人造板产业的进步和发展。据2020年的数据显示,我国人造板生产量和消费量位居世界首位,占世界人造板年生产量的一半以上。其中,刨花板的产量约占10%左右,且需求量仍然保持高速上升。在生产和加工方面,得益于连续平压刨花板自动生产线的使用,使得刨花板在可以大尺寸大批量的生产同时,还兼具有质量的稳定性和结构的均匀性等优点。另一方面刨花板的吸音和隔音良好以及力学性能优异的特性也是其被广泛应用在定制家居的重要因素。随着下游家具产业的蓬勃发展,传统的刨花板产业也向着生产新型环保无醛以及轻质高强的优质刨花板的方向发展,更好的提升了我国刨花板的消费形象,使得我国刨花板产品向着高质量发展迈向了新的台阶。

由于木材刨花在制造重组复合材料的过程中往往需要使用大量的胶粘剂才能获得优良的力学性能。但目前,刨花板用胶粘剂主要以甲醛系胶粘剂为主(酚醛树脂胶粘剂、脲醛树脂胶粘剂、三聚氰胺甲醛树脂胶粘剂),使用率达到了90%以上。这些胶粘剂所制备的板材会在使用过程释放大量甲醛和挥发性有机污染物,对人体和环境造成极大的危害。另一方面,制备甲醛系胶粘剂所使用的原料都为石化资源衍生物,这些原料均为一次能源,在开发和生产过程中都会对环境和大气造成不可逆的污染。因此,生产符合时代发展的绿色环保型人造板产品是人造板产业蓬勃发展需要迈出的重大一步。

生物质基胶粘剂具有绿色环保、原料可再生的优点,且在制备过程和使用过程中都不存在甲醛和挥发性有机污染物释放的问题,有望成为甲醛系胶粘的替代品。但目前的生物质基胶粘剂仍然存在许多问题,例如胶合强度不够,耐水性能差,造价贵等缺点,难以完全取代现有的甲醛系胶粘剂,限制了生物质基胶粘剂的工业化的应用和推广。无胶胶合技术由于具有不使用胶粘剂、绿色环保无污染的特点而被广泛关注。但目前无胶胶合技术也存在胶合强度不够、耐水性能尤其是耐热水性能差、热压时间长等缺点。

发明内容

本发明针对现有生物质基胶粘剂制备的刨花板胶合强度低、耐水性能差的问题,提出一种高性能刨花板及其制备方法。

本发明通过无胶胶合技术中的化学改性方法对木材刨花进行表界面活化处理,使木材刨花表界面纤维素上的羟基转变为活性更高的醛基,再与生物质基胶粘剂发生化学反应,形成交联网络达到胶合效果,得到绿色环保的高性能刨花板。

本发明提供的一种环保刨花板的制备方法包括:将壳聚糖和水混合后滴入适量醋酸,并搅拌至完全溶解,得到水性生物质胶粘剂;将木质刨花经活化剂的氧化活化处理得到刨花表界面纤维素发生醛基化的活化刨花,并进行干燥处理;将干燥后的活化刨花均匀施加水性生物质胶粘剂,并铺装热压成板,以使壳聚糖中的氨基与刨花表界面纤维素上的醛基发生席夫碱反应形成共价键,同时壳聚糖中的羟基和刨花表界面纤维素上的醛基发生酯化反应形成共价交联。

进一步地,水性生物质胶粘剂的制备中,壳聚糖与水的质量比为(0.5~5):100。进一步地,水性生物质胶粘剂相对干刨花的施胶量为1%~6%。进一步地,活化刨花的氧化度为0.2~0.4。通过选择活化剂和控制活化温度及活化时间来调控氧化度,其中活化剂为浓度0.05~1mol/L的高碘酸钠水溶液,通过将木质刨花浸入该高碘酸钠水溶液,在避光条件下以及25~90℃温度下活化2~12h。

基于该方法及由该方法制备的刨花板,提供了替代以往甲醛类胶黏剂体系制备刨花板的新可能。

进一步地,水性生物质胶粘剂的制备中,壳聚糖与水的质量比为(0.5~2):100,醋酸与水的体积比为(0.5~2):100。进一步地,水性生物质胶粘剂相对干刨花的施胶量为1%~3%。进一步地,活化剂为浓度0.05~0.2mol/L、pH值为4~5.5的高碘酸钠水溶液,通过将木质刨花完全浸入该高碘酸钠水溶液,在避光条件下以及25~32℃温度下活化5~11h以完成氧化活化处理。优选地,活化时间为5~7h。更优选地,活化时间为6h

进一步地,将活化刨花干燥至含水率小于15%。进一步地,热压压力为0.5~10MPa,热压温度为120~250℃,热压时间为30~120s/mm。进一步地,木质刨花由质量比(1.5~2.5):1的粗刨花和细刨花构成,其中粗刨花尺寸为长度5~35mm、宽度1~3mm、厚度0.15~0.5mm,细刨花的长度、宽度、厚度均为0.1~1mm。

氧化活化处理后,还可以包括添加乙二醇进行淬灭反应以去除未反应的高碘酸钠,并通过抽滤装置将活化刨花洗至中性。

基于该方法及由该方法制备的刨花板,能够保证具有高的力学性能和耐水性能,可以满足干燥状态下使用的承载型刨花板(P3型)的各项性能要求。

根据本发明的制备,通过将木质刨花浸入活化剂中进行氧化活化得到活化刨花,活化刨花进行干燥后将自制的水性生物质基胶粘剂均匀喷洒到刨花表面,随后进行铺装和热压,从而利用活化后的木材表面的醛基与生物基胶粘剂中的氨基发生希夫碱反应,形成稳定的交联网络,赋予刨花板高的力学性能和耐水性能。同时,通过本发明通过寻求对氧化度的控制,使木材的力学性能和耐水性能符合标准并达到最优。

由于纤维素中的羟基转变为了活性更高的醛基,因此可以通过羟醛缩合反应形成共价键提高胶合强度。而氧化后施胶的刨花制备的刨花板可以通过希夫碱反应在较短时间内形成大量的共价键,使胶合强度有大幅的提升。另一方面氧化处理后的刨花由于在热压过程中发生了化学反应消耗了纤维素上的亲水羟基而使得耐水性能有极高的提升,可以达到国标的使用要求。

另外对于不同的氧化活化时间,施胶后所制备的刨花板的性能有很大的变化。氧化时间较短,氧化效果较差,醛基转变的量就较少,因此,与生物质胶粘剂成键的数量就较少,就会造成力学性能不佳。而当氧化时间过长,会破坏纤维素的分子链,造成刨花本身力学性能下降,从而使板材的力学性能有所下降。

附图说明

图1是本发明制备高性能环保刨花板的流程示意图。

图2是说明本发明刨花板制备中水性生物质基胶粘剂与刨花表界面纤维素的反应原理图。

图3a,3b是天然刨花与活化刨花的实物对比照片。

图4是天然刨花与活化刨花结晶度的对比曲线图。

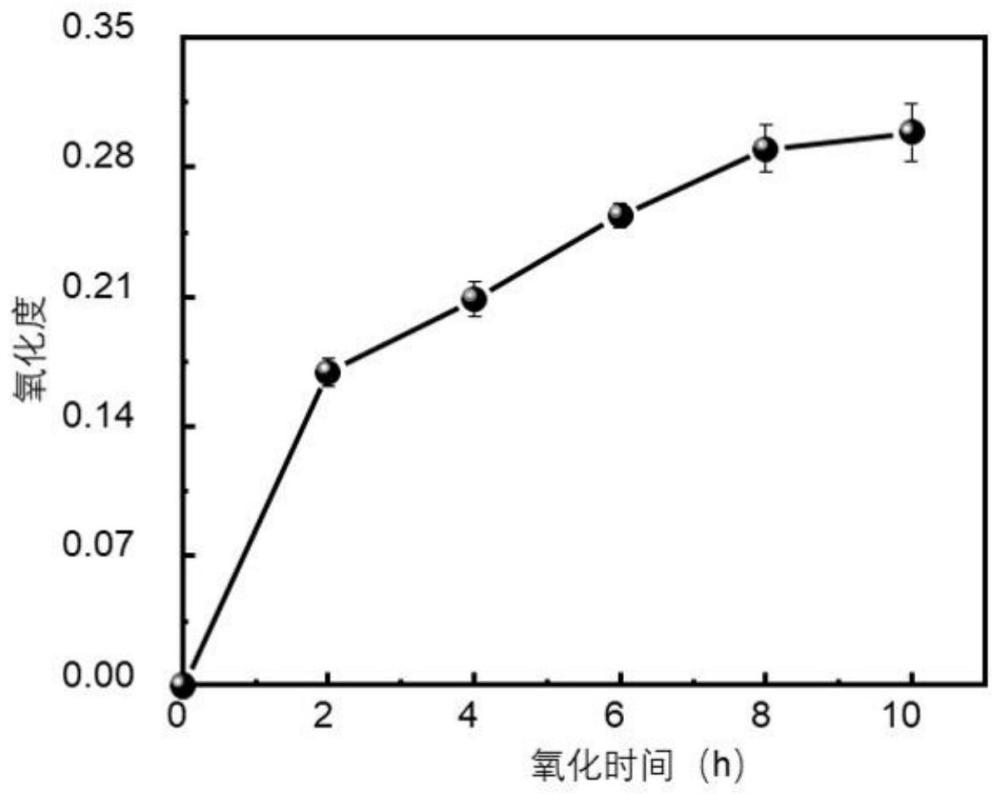

图5是氧化缩醛度随氧化时间的变化曲线图。

具体实施方式

为了使本发明实现的技术方法、达成目的与效果易于明白,下面结合具体施例,进一步阐述本发明。本发明技术方案不局限于以下所列举具体实施例子,还包括个具体实施例子之间的任意组合。

应当理解的是,在任何涉及本发明权利要求范围的界定工作中,本发明所提供的具体实施例,可供充分支持由此归纳的同等或上位的适当的方案概括,而绝不应将权利要求的范围理解成不超越示例本身。同样必须理解的是,随着技术的发展和新场景的出现,本申请实施例提供的技术方案对于类似的技术问题,在本领域技术人员不做任何创造性劳动的范围内也将同样适用,而不应将本发明的保护范围局限在本发明具体实施方式记载的示例内。

本申请的说明书和权利要求书及附图中的术语“包括”和“具有”以及任何变形,意图在于覆盖不排他的包含,以便包含一系列单元的过程、方法、系统、产品或设备不必限于那些单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它单元。在没有特别声明的情况下,数值范围“A~B”指A以上(大于或等于A)B以下(小于或等于B),当提到常温或室温,通常指22~25℃之间,根据不同工艺有时还会指20~28℃之间。有些工艺为做温度限定时,一般认为在所述常温或室温下进行。实际产业中不同领域对常温或室温存在不同的理解,但就专利法的实施应用来看,应以能实现发明目的为根据对待具体的适用范围,不局限于某一领域的狭义经验。本领域技术人员还应理解,当提到某一温度下的实际意义是,对温度的控制并非绝对的恒温,往往会出现一定的浮动性,该浮动在某种场景下可能会超过一度,甚至更多,只要可以达到实验目的都应视为在该温度下。

本实施方式中,将木质刨花浸入活化剂中进行活化得到活化刨花,活化刨花干燥后将自制的水性生物质基胶粘剂均匀施加在刨花表面,进行铺装和热压,得到高性能的刨花板。

本发明所使用的材料及试剂无特殊说明的情况,均为商业途径可获得。其中木质刨花可以通过天然木材机械加工的方式获得预定尺寸范围的木质刨花。所使用的原料包括所有的针叶材和阔叶材、竹材及农林废弃物(秸秆、甘蔗渣等)。本实施方式所选用的是山东新港集团提供的工程刨花,包括尺寸为长度5~35mm、宽度1~3mm、厚度0.15~0.5mm的粗刨花和长度、宽度、厚度均为0.1~1mm的细刨花,按质量比(1.5~2.5):1,优选质量比2:1比例将粗细刨花共混均匀作为制备用木质刨花。

所述活化剂为高碘酸钠水溶液。通过在避光条件下将木质刨花浸渍在高碘酸钠溶液中,从而完成刨花的氧化活化处理,使刨花表界面纤维素上的羟基转化为活性更高的醛基。活化后的刨花由于木质素组分的部分氧化,刨花呈现出棕褐色。通过实施方式控制活化温度和活化剂浓度以及浸渍时间调控氧化度0.2~0.4,本实施方式中,高碘酸钠水溶液的浓度为0.05~1mol/L,活化温度为25~90℃;活化剂浓度为0.05~1mol/L;活化时间为2~12h。活化刨花氧化度优选呈现0.24~0.31,为进一步保证刨花板的高性能,活化剂采用为浓度0.05~0.2mol/L、pH值为4~5.5的高碘酸钠水溶液,通过将木质刨花完全浸入该高碘酸钠水溶液,在避光条件下以及25~32℃温度下活化5~11h以完成氧化活化处理,优选活化5~10h,进一步优选5~7h,更优选活化时间为6h。

随着高碘酸钠水溶液的酸碱度升高,氧化度会略微升高,当pH值呈中碱性后氧化度会降低。本发明所用活化剂的浓度范围内pH变化不大,均呈弱酸性,pH值在4~5.5之间,当pH值>6后,氧化度会随着pH值的升高快速降低。

自制的水性生物质基胶粘剂的的组分为壳聚糖、酸、水。通过将称量后的壳聚糖与一定体积的水混合,随后滴入适量酸,搅拌至完全溶解而制得。其中壳聚糖(g):酸(ml):水(ml)的比例为(0.5~5):(0.5~5):100,制得生物质基胶粘剂的固含量为0.5~5%。进一步地,壳聚糖与水的质量比为(0.5~2):100,醋酸与水的体积比为(0.5~2):100。在拌胶机中对活化刨花施加水性生物质基胶粘剂,拌胶机例如为高速搅拌机,搅拌速度例如为800转/min,使用胶粘剂的施胶量相对于干刨花为1%~6%,优选1~3%,更优选2%。

木质刨花经高碘酸钠水溶液浸渍后,还可以通过添加乙二醇淬灭反应去除未反应的高碘酸钠,随后使用抽滤装置将活化刨花洗至中性。洗净的刨花进行干燥处理至含水率低于15%。活化刨花可通过室温干燥或烘箱干燥。室温干燥将抽滤洗至中性的活化刨花置于环境条件进行干燥,当含水率低于15%后可使用。烘箱干燥将活化刨花置于30~60℃的烘箱中干燥,当含水率低于15%后可使用。

将施胶后的刨花铺装组坯,热压压力为0.5~10MPa,热压温度为120~250℃,热压时间为30~120s/mm,厚度控制在4~6mm,密度控制在800~850Kg/m

根据本发明,壳聚糖中的氨基与刨花表界面纤维素上的醛基发生席夫碱反应形成共价键,同时壳聚糖中的羟基和刨花表界面纤维素上的醛基发生酯化反应形成共价交联(如图2原理图揭示)。

(1)将5g的壳聚糖与1L的水混合,随后缓慢滴入适量5ml醋酸,搅拌至完全溶解而制得,制得固含量0.5%的备用生物质基胶粘剂。

(2)选用山东新港集团提供的工程用杨木干刨花,包括粗刨花33kg和杨木细刨花17kg,共混均匀作为制备用木质刨花。其中粗刨花尺寸为长度35mm、宽度3mm、厚度0.5mm,细刨花长度、宽度、厚度均为1mm。

(3)使用浓度0.05mol/L、pH值4的高碘酸钠水溶液作为活化剂溶液,将木质刨花完全浸没在高碘酸钠水溶液中,在避光条件和25℃温度下活化6h。

(4)浸渍后,添加适量乙二醇进行淬灭反应去除未反应的高碘酸钠,随后使用抽滤装置将活化刨花洗至中性。

(5)洗净的刨花置于60℃的烘箱中干燥处理至活化刨花含水率12%。

(6)在高速搅拌机中对活化刨花施加水性生物质基胶粘剂,相对于干刨花的施胶量为2%,搅拌机速度为800r/min。

(7)将施胶后的刨花铺装成单板进行预压和热压处理,预压压力为2.5MPa,预压时间为20s,热压压力为5MPa,热压温度为160℃,热压时间为10min,厚度控制在5mm,密度控制在800Kg/m

天然刨花与活化刨花的实物图如图3a和图3b所示可看出,在高碘酸钠氧化剂的作用下,刨花的颜色变深。

另外,采用X射线在晶体中的衍射信号来进行天然刨花与活化刨花的晶体结构分析,如图4所示中天然刨花与活化刨花的Xrd谱图可以看出,活化前后的纤维素的结晶度几乎没变,这说明活化反应仅发生在纤维素的非结晶区,并没有对纤维素结晶区造成影响,也表明活化不会对材料造成破坏。

以下实施例2~5中,探讨刨花活化时间对刨花板性能的影响,与实施例1相同之处存在记载的省略。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,使用0.05mol/L浓度的活化剂,避光活化2h得到活化刨花。将干燥后的活化刨花在高速搅拌机的搅拌下进行施胶,并在160℃、5MPa的压力下热压10min,获得了刨花板。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,使用0.05mol/L浓度的活化剂,避光活化4h得到活化刨花。将干燥后的活化刨花在高速搅拌机的搅拌下进行施胶,并在160℃、5MPa的压力下热压10min,获得了刨花板。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,使用0.05mol/L浓度的活化剂,避光活化8h得到活化刨花。将干燥后的活化刨花在高速搅拌机的搅拌下进行施胶,并在160℃、5MPa的压力下热压10min,获得了刨花板。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,使用0.05mol/L浓度的活化剂,避光活化10h得到活化刨花。将干燥后的活化刨花在高速搅拌机的搅拌下进行施胶,并在160℃、5MPa的压力下热压10min,获得了刨花板。

以下对比例1~3中,探讨几种对比情况下刨花板性能的表现,与实施例1相同之处存在记载的省略。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,进行铺装。在160℃、5MPa的压力下热压10min,获得了刨花板。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,将刨花在高速搅拌机的搅拌下进行施胶,最后进行铺装,并在160℃、5MPa的压力下热压10min,获得了刨花板。

选用杨木为原材料,通过机械加工的方式获得预定尺寸范围的杨木刨花,使用0.05mol/L浓度的活化剂,避光活化6h得到活化刨花。在160℃、5MPa的压力下热压10min,获得了刨花板。

而氧化活化反应可以很方便的通过控制活化时间控制氧化活化的程度。通过图5可以看出,随着时间的延长,氧化度越高。

根据国家标准《GB/T 4897-2015刨花板》对不同例所制备的刨花板进行相关力学性能和耐水性能的检测,结果如表1。

表1

天然刨花与活化刨花制备的刨花板的性能对比

氧化且施胶后制备的刨花板(实施例1)其静曲强度和弹性模量分别为19.56MPa和4154.29MPa,内结合强度可达到0.58MPa,均满足国家标准中相关性能的使用要求。

经过氧化处理后的刨花,未施胶而制备的刨花板(对比例3)其静曲强度和弹性模量分别为15.21MPa和1659.64MPa,内结合强度仅为0.29MPa,都无法达到国标的使用要求。活化刨花无论是未施胶还是施胶所制备的刨花板与天然刨花制备的刨花板相比其耐水性能有大幅提升,其24h吸水厚度膨胀率分别为14.29%和11.25%,均达到国标的要求,其中氧化且施胶后制备的刨花板耐水性能最好。

未经过氧化处理的天然刨花在未经过施胶时(对比例1)其静曲强度和弹性模量分别为7.63MPa和1328.22MPa,内结合强度为0.065MPa,无法满足国家标准中15MPa和2200MPa以及0.45MPa的使用要求。

未经过氧化处理的天然刨花在施胶后(对比例2),其静曲强度和弹性模量分别为11.94MPa和2159.14MPa,内结合强度为0.37MPa,尽管与未施胶的天然刨花制备的刨花板相比其力学性能有所提升,但仍然未达到国家要求的使用标准。天然刨花未施胶和施胶所制备的刨花板其耐水性能不佳,其24h吸水厚度膨胀率分辨高达53.21%和37.95%,均无法达到国标的要求。

发生上述现象的原因是因为,未施胶的天然刨花所制备的刨花板(对比例1)之间通过氢键作用达到胶合效果,这种分子间的作用力较弱,无法提供足够强的胶合能力且在水中极易遭到破坏。而对于天然刨花施胶后制备的刨花板(对比例2),由于生物质基胶粘剂中的氨基很难与纤维素上的羟基形成大量共价键,而仍然以分子之间的作用力和分子间氢键提供胶合强度,因此无法提供较强的胶合能力。而经过活化的木材刨花尽管不使用胶粘剂(对比例3),由于纤维素中的羟基转变为了活性更高的醛基,因此可以通过羟醛缩合反应形成共价键提高胶合强度。而氧化后施胶的刨花制备的刨花板(实施例1)可以通过希夫碱反应在较短时间内形成大量的共价键,使胶合强度有大幅的提升。另一方面氧化处理后的刨花由于在热压过程中发生了化学反应消耗了纤维素上的亲水羟基而使得耐水性能有极高的提升,可达到国标的使用要求。

同时根据试验结果,对于不同的氧化时间,施胶后所制备的刨花板的性能有很大的变化。当氧化时间为6小时时,其各项性能最好(实施例1)。当氧化时间低于6小时分别为2小时(实施例2)和4小时(例3)时,其力学性能较低且无法达到国家标准要求,当氧化时间超过6小时分别为8小时(实施例4)和10小时(实施例5)时,其力学性能尽管能达到国家标准的要求,但与6小时的氧化时间相比,其刨花板力学性能均有所下降。但是,所有经过氧化处理后施胶的刨花制备的刨花板的耐水性能都表现较为优异,均可达到国家标准的要求。

上述现象是因为,氧化时间较短,氧化效果较差,醛基转变的量就较少,因此,与生物质胶粘剂成键的数量就较少,就会造成力学性能不佳。而当氧化时间过长,会破坏纤维素的分子链,造成刨花本身力学性能下降,从而使板材的力学性能有所下降。所有氧化且施胶后的刨花制备的刨花板的例其24h吸水厚度膨胀率都能满足国家标准就是因为在热压过程中的化学反应消耗了纤维素上的亲水羟基而使得耐水性提高。

综上所述,本发明具备以下优势:(1)本发明使用生物质基胶粘剂制备了高性能高耐水的刨花板;(2)本发明所使用的生物质基胶粘剂制备简单,原料绿色环保且来源丰富;(3)由于使用水性胶粘剂,施胶量低(施胶量约为绝干刨花质量的2%),制造成本低;(4)在制备过程中,由于没有添加任何甲醛类物质,环保无污染,对人体无害。