一种装配式墙板的生产工艺

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种装配式墙板的生产工艺,属于墙板生产工艺技术领域。

背景技术

目前的建筑多采用性能优良的框架式结构,即建筑中的承重部位采取在施工现场捆扎好钢筋、支护好模板后浇筑混凝土的方式施工,等整栋建筑的承重部位全部施工完并经检测后,方可在框架内填塞砌块进行非承重墙的施工。此种施工方式将承重墙和非承重墙分成了前后施工的两部分,降低了施工效率,延长施工周期;为此,中国专利申请号:201910315254.5,公开了一种装配式墙板的生产工艺,其经模台清理、支设侧模、喷脱模剂、布设预埋件、布料振捣、搓平、预养护、抛光、养护、脱模十步制得成品,其中支设侧模步骤包括定宽、定长和支模三道工序。此工艺实现了机械化定尺支模,能够通过第一滑轨和第二滑轨带动下端呈向内开口“L”型的支模模块相对移动,实现准确地定宽和定长,确保预制墙板的尺寸精确,然后将长侧模和短侧模靠设在支模模块的对应内壁上,省掉了画线工序,使得定尺与支模一起完成,利于提高墙板的生产效率;但上述技术方案模具需求量大,模具装载和脱模需要耗费大量时间,对于每一墙板其和模具安装位振捣难度大,生产时,无法根据墙面特点进行定制化生产,另外,其每一面墙的墙板容易因为养护条件、原料和振捣因素导致生产的墙板质量无法一致。

发明内容

为解决上述问题,本发明提出了一种装配式墙板的生产工艺,采用先总体浇筑和预养护,后期进行分割方式完成整面墙的加工,加工效率高,且能够保证生产一致性。

本发明的装配式墙板的生产工艺,所述工艺具体如下:

第一步,墙板结构划分,先将整栋楼以层进行分割,形成多层楼,并以转角位将一层楼划分为多面外墙,同一面外墙超过生产线宽度,则将其分割为两面外墙;分别建立各面外墙结构图,将整栋楼其相同墙面的结构图归为一类,从而形成多类墙板;分别对每一类墙板进行区域划分;从而每一类墙板其每一面墙获取多个墙板区域;其根据设计图BIM构建,从而获取整栋楼的结构,接着先对整栋楼进行分层,分层后进行分面,分面采用转角分面或超宽中间分面;从而获取N个墙面,先归纳相同的面,获取多个面文件,接着对同一面文件中的一个子文件进行分区域,从而获取多个墙板区域,最后获取N各不同墙面类型,及统计同一类型下的墙面数据,

第二步,生产分区,包括呈长条环形结构布置的模具加载区、浇筑区、预养护分割区、养护硬化区和库存区;所述模具加载区、浇筑区、预养护分割区、养护硬化区和库存区之间通过导轨呈流水线连通;所述预养护分割区和模具加载区之间设置有独立导轨;所述导轨和独立导轨上设置有举升转运小车;

第三步,墙板区域独立布置和联合布置,模具加载区处设置有支撑台;所述支撑台中间设置有至少两通槽;所述导轨布设于通槽内;所述支撑台活动设置浇筑底板;接着,在浇筑底板上布设整面墙的外模框,在墙板区域其各分隔处分别安装分隔切割件;接着对每一墙板区域布置内基板,利用内基板和外模框,及内基板和内基板对分隔切割件底部进行夹持;并在内基板上设置独立的钢筋网、内构件、预埋件;

第四步,联合浇筑,通过举升转运车将浇筑底板送至浇筑区的振动台,举升转运车回落并脱离振动台; 接着通过浇筑区上部的混凝土浇筑机构和底部的振动台完成整面墙的浇筑;浇筑时通过刮平机构对浇筑墙顶面刮平;

第五步,预养护,通过举升转运车将浇筑底板送至预养护平台;举升转运车回落并脱离预养护分割区;预养护平台包括通廊体,及设置于通廊体内侧的至少两层传输机构;两层传输机构输入端和输出端设置有升降台,及设置于升降台上的传动链;及通过支架布置在通廊体内侧的蒸汽养护喷管;当举升转运车将浇筑底板送至升降台上的传动链,通过升降台选择某一层传输机构,则进入到通廊体内侧进行养护,养护时,通过蒸汽养护喷管施加蒸汽养护,养护时间不超过5h;养护温度不超过50℃;完成养护后,通过升降台上的传动链接收浇筑底板,并落到最低处,通过最低处的撑柱将浇筑底板支撑,从而升降台脱离浇筑底板;

第六步,表面抛光,完成预养护后,通过抛光装置对墙板外表面进行抛光处理;

第七步,墙板区域分区分割,切割时,先进行外模框脱模,接着,沿分隔切割件进行墙板区域分割,分割后,通过举升车依次将内基板及其顶面的墙板区域送至养护窑;通过养护窑进行二次养护;养护时间不少于8h;

第八步,二次抛光,完成最终硬化养护的墙板区域通过抛光装置对墙板外表面进行抛光处理;

第九步,打标,对墙板区域进行打标;其标志包括同一标识的通用标号和专用标号;所述专用标号为墙板区域在整面墙的行列号。

第十步,入库,通过行车吊装机构将墙板区域送至仓库存储。

进一步地,所述分隔切割件包括方形筒件和倒凸型筒件,所述方形筒件和倒凸型筒件两侧交错设置有钢筋网、内构件和/或预埋件卡口;所述方形筒件和倒凸型筒件底部通过内基板卡紧;倒凸型筒件顶面通过切割装置完成混凝土进行切割分离;方形筒件和倒凸型筒件顶面贴合泡沫板,从而便于切割和分离。

进一步地,所述墙板区域分区切割,先进行外模框脱模,然后由外边沿向中间完成切割。

进一步地,所述独立导轨和举升转运小车完成浇筑底板的回送。

本发明与现有技术相比较,本发明的装配式墙板的生产工艺,采用先总体浇筑和预养护,后期进行分割方式完成整面墙的加工,因此,其对于整面墙只需布置外部模框,内部布置腔体隔离件,并利用内基板压紧隔离件,浇筑时,利用各个区间混凝土相互挤压平衡,无需外加螺栓等固定件,加工效率高,且正面墙在同一生产条件下,能够保证生产一致性。

附图说明

图1为本发明的墙板结构划分结构示意图。

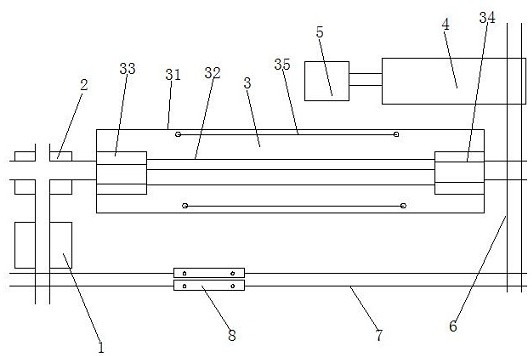

图2为本发明的生产分区结构示意图。

图3为本发明的分隔切割件结构示意图。

具体实施方式

实施例1:

本发明的装配式墙板的生产工艺,所述工艺具体如下:

如图1所示,第一步,墙板结构划分,先将整栋楼以层进行分割,形成多层楼,并以转角位将一层楼划分为多面外墙,同一面外墙超过生产线宽度,则将其分割为两面外墙;分别建立各面外墙结构图,将整栋楼其相同墙面的结构图归为一类,从而形成多类墙板;分别对每一类墙板进行区域划分;从而每一类墙板其每一面墙获取多个墙板区域;其根据设计图BIM构建,从而获取整栋楼的结构,接着先对整栋楼进行分层,分层后进行分面,分面采用转角分面或超宽中间分面;从而获取N个墙面,先归纳相同的面,获取多个面文件,接着对同一面文件中的一个子文件进行分区域,从而获取多个墙板区域,最后获取N各不同墙面类型,及统计同一类型下的墙面数据,

如图2所示,第二步,生产分区,包括呈长条环形结构布置的模具加载区1、浇筑区2、预养护分割区3、养护硬化区4和库存区5;所述模具加载区1、浇筑区2、预养护分割区3、养护硬化区4和库存区5之间通过导轨6呈流水线连通;所述预养护分割区3和模具加载区1之间设置有独立导轨7;所述导轨6和独立导轨7上设置有举升转运小车8;

第三步,墙板区域独立布置和联合布置,模具加载区处设置有支撑台;所述支撑台中间设置有至少两通槽;所述导轨布设于通槽内;所述支撑台活动设置浇筑底板;接着,在浇筑底板上布设整面墙的外模框,在墙板区域其各分隔处分别安装分隔切割件;接着对每一墙板区域布置内基板,利用内基板和外模框,及内基板和内基板对分隔切割件底部进行夹持;并在内基板上设置独立的钢筋网、内构件、预埋件;如图3所示,所述分隔切割件包括方形筒件9和倒凸型筒件10,所述方形筒件9和倒凸型筒件10两侧交错设置有钢筋网、内构件和/或预埋件11卡口;所述方形筒件9和倒凸型筒件10底部通过内基板12卡紧;倒凸型筒件10顶面通过切割装置完成混凝土进行切割分离;方形筒件和倒凸型筒件顶面贴合泡沫板,从而便于切割和分离。

第四步,联合浇筑,通过举升转运车将浇筑底板送至浇筑区的振动台,举升转运车回落并脱离振动台; 接着通过浇筑区上部的混凝土浇筑机构和底部的振动台完成整面墙的浇筑;浇筑时通过刮平机构对浇筑墙顶面刮平;

如图2所示,第五步,预养护,通过举升转运车将浇筑底板送至预养护平台;举升转运车回落并脱离预养护分割区;预养护平台包括通廊体31,及设置于通廊体内侧的至少两层传输机构32;两层传输机构输入端和输出端设置有升降台33,及设置于升降台上的传动链34;及通过支架布置在通廊体内侧的蒸汽养护喷管35;当举升转运车将浇筑底板送至升降台上的传动链,通过升降台选择某一层传输机构,则进入到通廊体内侧进行养护,养护时,通过蒸汽养护喷管施加蒸汽养护,养护时间不超过5h;养护温度不超过50℃;完成养护后,通过升降台上的传动链接收浇筑底板,并落到最低处,通过最低处的撑柱将浇筑底板支撑,从而升降台脱离浇筑底板;

第六步,表面抛光,完成预养护后,通过抛光装置对墙板外表面进行抛光处理;

第七步,墙板区域分区分割,切割时,先进行外模框脱模,接着,沿分隔切割件进行墙板区域分割,分割后,通过举升车依次将内基板及其顶面的墙板区域送至养护窑;通过养护窑进行二次养护;养护时间不少于8h;

第八步,二次抛光,完成最终硬化养护的墙板区域通过抛光装置对墙板外表面进行抛光处理;

第九步,打标,对墙板区域进行打标;其标志包括同一标识的通用标号和专用标号;所述专用标号为墙板区域在整面墙的行列号;

第十步,入库,通过行车吊装机构将墙板区域送至仓库存储。

其中,所述墙板区域分区切割,先进行外模框脱模,然后由外边沿向中间完成切割。所述独立导轨和举升转运小车完成浇筑底板的回送。

上述实施例,仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。