一种芯片散热装置及制作方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及芯片加工技术领域,具体涉及一种芯片散热装置及制作方法。

背景技术

芯片作为主板的核心组成部分,决定了主板的功能,影响到整个电子产品性能和可靠性。随着硬件集成度的提升,芯片的功耗不断提升,如何对芯片进行有效散热是个亟待解决的难题,尤其是FC-BGA封装的芯片。

FC-BGA(Flip Chip Ball Grid Array)倒装芯片球栅格阵列封装,硅晶片的背面直接裸露在空气中,能够直接贴装到金属的散热片上进行散热,但芯片的有效散热面积小,仅为硅晶片表面积所对应的区域,且必须严格控制散热片对硅晶片的压力,否则容易损坏硅晶片。

现有的芯片散热装置一般是利用弹性浮动结构来将金属散热片压在硅晶片上,从而减小硅晶片到散热片之间的热阻,但是该装置中,弹性浮动结构需要有比较高的空间,难以扁平化和小型化,不适用于芯片与结构外壳相对距离较近的产品,同时由于芯片和散热片是相对活动的,在受到外部振动的情况下,散热片会撞击芯片,可能损坏芯片;而另一部分散热装置则是使用具有弹性的导热硅胶垫来对散热片和硅晶片之间进行缓冲,避免散热片对硅晶片造成冲击,然而该装置中热量从硅晶片传递到散热片需要经过导热硅胶垫,有效接触面积小,而由于导热垫的厚度原因使得传输路径长,导致整体热阻很大,散热性能很差。

发明内容

本发明所要解决的技术问题是:如何提高芯片的散热性能以及抗振能力。

为了解决上述技术问题,本发明的其中一个技术方案为:一种芯片散热装置,由下至上依次包括系统主板、芯片基板、硅晶片、导热金属片、导热硅胶垫和散热片;

所述芯片基板固定连接于系统主板上,所述散热片与系统主板固定连接,所述硅晶片和导热金属片之间设有导热硅脂层。

具体的,还包括自黏材料,所述自黏材料的厚度与硅晶片的厚度相同,所述自黏材料固定连接于芯片基板和导热金属片之间并环绕设置于硅晶片的周围。

具体的,所述自黏材料为硅胶垫或导热胶或双面胶带。

具体的,所述导热金属片的面积大于或等于芯片基板的面积。

具体的,所述导热金属片为紫铜片。

具体的,所述系统主板上设有螺柱,所述散热片上穿设有与螺柱对应的螺丝,所述散热片与系统主板之间通过相互螺接的螺丝与螺柱固定连接。

本发明的有益效果在于:利用导热金属片增大了硅晶片的有效导热面积,从而减小了整体热阻,提高了散热性能;采用了大面积的导热硅胶垫,在保证较小热阻的前提下,利用硅胶垫的形变来吸收散热装置整体结构的公差和以及安装过程对硅晶片所施加的应力,提高了硅晶片的抗振能力,同时能够避免硅晶片受到的压力过大而发生损坏;散热片和系统主板之间刚性固定,由系统主板对散热片进行承载,使得散热装置整体可以承受较大的振动。

本发明的另一个技术方案为:一种芯片散热装置的制作方法,包括如下步骤:

步骤一、将芯片基板固定于系统主板上,并将硅晶片安装于芯片基板上;

步骤二、在硅晶片的表面涂抹或印刷一层导热硅脂,并将导热金属片贴合于涂抹了导热硅脂的硅晶片表面;

步骤三、将导热硅胶垫贴合于导热金属片上,并将散热片压在导热硅胶垫上;

步骤四、将散热片与系统主板相固定,得到芯片散热装置。

具体的,所述步骤二具体为,将芯片基板固定于系统主板上,并将硅晶片安装于芯片基板上,随后再将与硅晶片厚度相同的自黏材料贴设于芯片基板上并将硅晶片包围。

具体的,所述步骤二具体为,在硅晶片的表面涂抹或印刷一层导热硅脂,并将导热金属片贴合于涂抹了导热硅脂的硅晶片表面,随后对导热金属片施加一定压力使导热硅脂的厚度减小。

本发明的有益效果在于:导热金属片贴合于涂抹了导热硅脂的硅晶片表面后能够对导热硅脂进行挤压,使其厚度降低,使得硅晶片与金属片之间的热阻可以忽略不计,而又由于金属片自身的导热系数非常高,因此可以认为金属片温度和硅晶片表面温度近似相同;金属片能够增加导热硅胶垫的横向导热性,使其有效导热面积与导热金属片相同极大地提高了热传递性能;散热片安装过程中,导热硅胶垫受力产生形变,既吸收了结构上的偏差,又保证了散热片、硅胶垫、金属片之间的良好接触,降低了热阻;硅晶片受到的压力等于导热硅胶垫形变的弹力,通过选择尺寸、硬度合适的导热硅胶垫,可以很容易满足硅晶片的压力要求。

附图说明

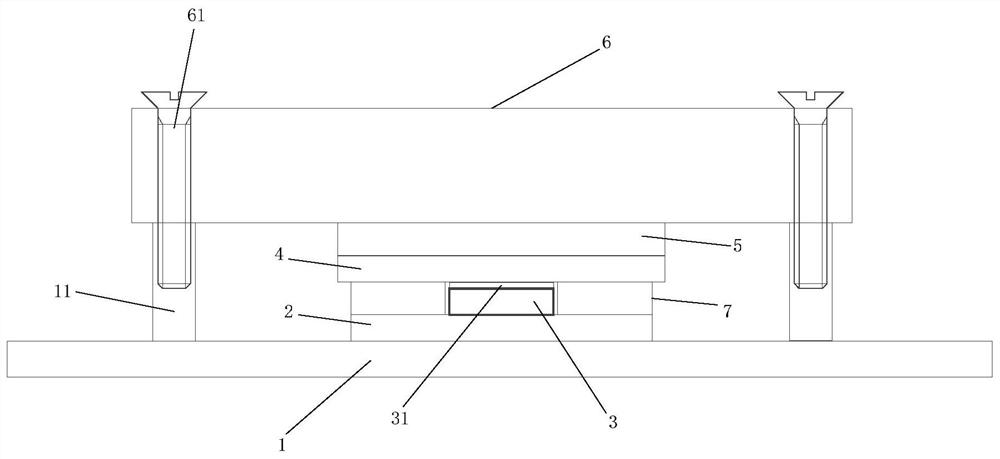

图1为本发明具体实施方式芯片散热装置的结构示意图;

图2为本发明具体实施方式导热硅胶垫的热阻变化对比图;

标号说明:

1、系统主板;11、螺柱;2、芯片基板;3、硅晶片;31、导热硅脂层;4、导热金属片;5、导热硅胶垫;6、散热片;61、螺丝;7、自黏材料。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

参照附图1至2,本发明的一种芯片散热装置,由下至上依次包括系统主板1、芯片基板2、硅晶片3、导热金属片4、导热硅胶垫5和散热片6;

所述芯片基板2固定连接于系统主板1上,所述散热片6与系统主板1固定连接,所述硅晶片3和导热金属片4之间设有导热硅脂层31。

本发明的工作原理为:芯片基板2焊接在系统主板1上,硅晶片3表面涂抹或印刷一层较薄的导热硅脂,然后在硅晶片3上覆盖一片薄的导热金属片4,导热金属片4的面积大于硅晶片3的面积。硅晶片3通过导热硅脂层31有效地将热量传导到金属片上。

在导热金属片4上方贴一片相对较厚的导热硅胶垫5,最后将大尺寸的散热片6贴在导热硅胶垫5上方,散热片6与主板之间通过螺丝61等刚性方式固定在一起。内层的导热金属片4将热量传递给导热硅胶垫5,虽然导热硅胶垫5的导热系数较高,但由于其与导热金属片4的接触面积大,实际的热阻也是很小的,最终的热量也能有效地传递至散热片6。散热片6自身的重量由系统主板1支撑,不会作用在硅晶片3上。考虑到结构尺寸偏差,导热硅胶垫5可以相对厚些,用其形变来吸收这部分尺寸偏差,而形变产生的压力又不会超过硅晶片3的承受范围。

芯片散热装置整体类似“三明治”的夹层结构,金属片与硅晶片3之间可以采用很薄的导热硅脂作为热界面材料,由于导热硅脂非常薄,硅晶片3与金属片之间的热阻可以忽略不计,利用金属片增大了与上一层导热硅胶垫5之间的热传导面积,从而降低了整体热阻。

由上述描述可知,本发明的有益效果在于:利用导热金属片增大了硅晶片的有效导热面积,从而减小了整体热阻,提高了散热性能;采用了大面积的导热硅胶垫,在保证较小热阻的前提下,利用硅胶垫的形变来吸收散热装置整体结构的公差和以及安装过程对硅晶片所施加的应力,提高了硅晶片的抗振能力,同时能够避免硅晶片受到的压力过大而发生损坏;散热片和系统主板之间刚性固定,由系统主板对散热片进行承载,使得散热装置整体可以承受较大的振动。

进一步的,还包括自黏材料7,所述自黏材料7的厚度与硅晶片3的厚度相同,所述自黏材料7固定连接于芯片基板2和导热金属片4之间并环绕设置于硅晶片3的周围。

由上述描述可知,导热金属片同时覆盖于硅晶片和自黏材料上,自黏材料能够利用自身所具有的一定黏性来辅助导热金属片的定位及安装,提高安装效率和安装准确度。

进一步的,所述自黏材料7为硅胶垫或导热胶或双面胶带。

进一步的,所述导热金属片4的面积大于或等于芯片基板2的面积。

由上述描述可知,导热金属片的面积大于或等于芯片基板的面积能够硅晶片的散热效率更高,同时也能够使其与导热硅胶垫的接触面积增大。

进一步的,所述导热金属片4为紫铜片。

进一步的,所述系统主板1上设有螺柱11,所述散热片6上穿设有与螺柱11对应的螺丝61,所述散热片6与系统主板1之间通过相互螺接的螺丝61与螺柱11固定连接。

一种芯片散热装置的制作方法,包括如下步骤:

步骤一、将芯片基板2固定于系统主板1上,并将硅晶片3安装于芯片基板2上;

步骤二、在硅晶片3的表面涂抹或印刷一层导热硅脂,并将导热金属片4贴合于涂抹了导热硅脂的硅晶片3表面;

步骤三、将导热硅胶垫5贴合于导热金属片4上,并将散热片6压在导热硅胶垫5上;

步骤四、将散热片6与系统主板1相固定,得到芯片散热装置。

由上述描述可知,本发明的有益效果在于:导热金属片贴合于涂抹了导热硅脂的硅晶片表面后能够对导热硅脂进行挤压,使其厚度降低,使得硅晶片与金属片之间的热阻可以忽略不计,而又由于金属片自身的导热系数非常高,因此可以认为金属片温度和硅晶片表面温度近似相同;金属片能够增加导热硅胶垫的横向导热性,使其有效导热面积与导热金属片相同极大地提高了热传递性能;散热片安装过程中,导热硅胶垫受力产生形变,既吸收了结构上的偏差,又保证了散热片、硅胶垫、金属片之间的良好接触,降低了热阻;硅晶片受到的压力等于导热硅胶垫形变的弹力,通过选择尺寸、硬度合适的导热硅胶垫,可以很容易满足硅晶片的压力要求。

进一步的,所述步骤一具体为,将芯片基板2固定于系统主板1上,并将硅晶片3安装于芯片基板2上,随后再将与硅晶片3厚度相同的自黏材料7贴设于芯片基板2上并将硅晶片3包围。

进一步的,所述步骤二具体为,在硅晶片3的表面涂抹或印刷一层导热硅脂,并将导热金属片4贴合于涂抹了导热硅脂的硅晶片3表面,随后对导热金属片4施加一定压力使导热硅脂的厚度减小。

由上述描述可知,对导热金属片施加一定压力后能够使导热硅脂的厚度被压到最薄,进一步减小硅晶片与导热金属片之间的热阻。

实施例一

如图1,一种芯片散热装置,由下至上依次包括系统主板1、芯片基板2、硅晶片3、导热金属片4、导热硅胶垫5和散热片6;

所述芯片基板2固定连接于系统主板1上,所述散热片6与系统主板1固定连接,所述系统主板1上设有螺柱11,所述散热片6上穿设有与螺柱11对应的螺丝61,所述散热片6与系统主板1之间通过相互螺接的螺丝61与螺柱11固定连接;

所述硅晶片3和导热金属片4之间设有导热硅脂层31,所述导热硅脂层31的厚度小于0.1mm,所述导热金属片4的面积大于或等于芯片基板2的面积,所述导热金属片4为紫铜片,所述导热硅胶垫5的厚度大于0.5mm;

还包括自黏材料7,所述自黏材料7的厚度与硅晶片3的厚度相同,所述自黏材料7固定连接于芯片基板2和导热金属片4之间并环绕设置于硅晶片3的周围,所述自黏材料7为硅胶垫或导热胶或双面胶带。

实施例二

一种芯片散热装置的制作方法,包括如下步骤:

步骤一、将芯片基板2固定于系统主板1上,并将硅晶片3安装于芯片基板2上,随后再将与硅晶片3厚度相同的自黏材料7贴设于芯片基板2上并将硅晶片3包围;

步骤二、在硅晶片3的表面涂抹或印刷一层导热硅脂,并将导热金属片4贴合于涂抹了导热硅脂的硅晶片3表面,随后对导热金属片4施加一定压力使导热硅脂的厚度减小至0.1mm以下;

步骤三、将厚度大于0.5mm的导热硅胶垫5贴合于导热金属片4上,并将散热片6压在导热硅胶垫5上;

步骤四、将散热片6与系统主板1相固定,得到芯片散热装置。

在整个系统中,导热硅胶垫5的热阻是散热的瓶颈,当没有导热金属片4时,由于导热硅胶垫5的横向导热性很差,导热硅胶垫5的有效导热面积与硅晶片3面积基本相同,假设此时导热硅胶垫5的热阻为θ。

如图2,在增加了导热金属片4后,导热硅胶垫5的有效导热面积变得与金属片相同,假设金属片面积是硅晶片3的N倍,则此时导热硅胶垫5的热阻就变为θ/N,与没有导热金属片4的情况相比,导热硅胶垫5的热阻提高了N倍,极大地提高了热传递性能。

以下为部分名词解释:

PF-BGA芯片封装:其特点是硅晶片(DIE)裸露在外,面积通常只有芯片基板的1/9,硅晶片是类似玻璃的结构,很脆,受到较大压力时会破裂损坏;

热阻:热传导过程中的阻力;热阻越大,热传导效果越差;热阻与接触面积成反比,面积越大,热阻越小;热阻与热传递距离成正比,距离越远,热阻越大。

热界面材料:由于散热器和器件之间总存在间隙,这些间隙对于器件的散热性能影响很大,所以需要热界面材料来填充间隙,排出空气,降低热阻;

导热硅脂:是常用热界面材料,膏状物,特点是厚度可以做到很薄,因此热阻非常小,但对散热片不具有固持力,散热片需要额外的固定方法;

导热硅胶垫:也是常用的热界面材料,特点是有弹性,受力可变形,通常较厚,因此热阻也较大。

综上所述,本发明提供的有益效果在于:利用导热金属片增大了硅晶片的有效导热面积,从而减小了整体热阻,提高了散热性能;采用了大面积的导热硅胶垫,在保证较小热阻的前提下,利用硅胶垫的形变来吸收散热装置整体结构的公差和以及安装过程对硅晶片所施加的应力,提高了硅晶片的抗振能力,同时能够避免硅晶片受到的压力过大而发生损坏;散热片和系统主板之间刚性固定,由系统主板对散热片进行承载,使得散热装置整体可以承受较大的振动。导热金属片同时覆盖于硅晶片和自黏材料上,自黏材料能够利用自身所具有的一定黏性来辅助导热金属片的定位及安装,提高安装效率和安装准确度。导热金属片的面积大于或等于芯片基板的面积能够硅晶片的散热效率更高,同时也能够使其与导热硅胶垫的接触面积增大。

导热金属片贴合于涂抹了导热硅脂的硅晶片表面后能够对导热硅脂进行挤压,使其厚度降低,使得硅晶片与金属片之间的热阻可以忽略不计,而又由于金属片自身的导热系数非常高,因此可以认为金属片温度和硅晶片表面温度近似相同;金属片能够增加导热硅胶垫的横向导热性,使其有效导热面积与导热金属片相同极大地提高了热传递性能;散热片安装过程中,导热硅胶垫受力产生形变,既吸收了结构上的偏差,又保证了散热片、硅胶垫、金属片之间的良好接触,降低了热阻;硅晶片受到的压力等于导热硅胶垫形变的弹力,通过选择尺寸、硬度合适的导热硅胶垫,可以很容易满足硅晶片的压力要求。对导热金属片施加一定压力后能够使导热硅脂的厚度被压到最薄,进一步减小硅晶片与导热金属片之间的热阻。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种高热流密度芯片散热装置及其制作方法

- 一种高热流密度芯片散热装置及其制作方法