一种猕猴桃全果饮料的制备方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及饮料技术领域,尤其涉及一种猕猴桃全果饮料的制备方法。

背景技术

猕猴桃,猕猴桃具有丰富的营养价值,被誉为“水果之王”、“维C之冠”。中华猕猴桃的果肉绿中带黄(或红),口感酸甜清爽、香气浓,具有甜瓜、草莓、柑橘的混合风味和香气,鲜果中有人体必需的18种氨基酸和维C、B、E和钾、钙、镁、磷等矿物质。猕猴桃最优秀的特征之一是维C含量十分丰富,为155-420mg/100g,是苹果的20-80倍。每天吃1-2个猕猴桃即能满足人体对维C和微量元素的需要。果实除鲜食外,也可以加工成各种食品和饮料等,具有丰富的营养价值。

但猕猴桃成熟后保存期短,容易腐败,因此猕猴桃深加工技术值得钻研,现阶段猕猴桃加工主要制成猕猴桃饮料、蜜饯、果酒等产品。猕猴桃饮料在制造过程中将猕猴桃果皮去除,果肉进行压榨取汁,榨汁后去除渣、籽。对猕猴桃皮、渣、籽利用率极低,造成猕猴桃在加工过程中营养成分的流失。猕猴桃皮中含有丰富的果胶、多酚类等物质;猕猴桃籽中含多种不饱和脂肪酸、多酚类、维生素及微量元素硒等,其中亚麻酸等人体必需氨基酸占6成以上。另外猕猴桃也有进行全果的开发工作,但主要用于制剂类产品开发使用,无法满足液体饮料对口感风味、外观的要求,这是猕猴桃现阶段的开发现状。

发明内容

(一)要解决的技术问题

为了解决现有技术的上述问题,本发明提供一种猕猴桃全果饮料的制备方法,本方法使用冻融处理,使得猕猴桃次果在粗压榨时,出汁率有了较大提升,具有良好的经济性;使用低温研磨、高料水比提取方式、低温酶解等手段,制备的猕猴桃全果饮料包含果肉、果皮及果籽中的维生素C含量≥30mg/100mL、总多酚含量≥120mg/100mL以上。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

一种猕猴桃全果饮料的制备方法,包括如下步骤:

1)原料预处理:猕猴桃应符合NY/T 425要求,农残重金属合格;挑选无腐败、无病虫害的后熟猕猴桃果实,加入2%氯化钠溶液对猕猴桃外表皮进行浸泡清洗,浸泡5-10min,使用自动刷洗设备对猕猴桃外表皮进行清洗,然后排掉2%氯化钠溶液并加入RO水对猕猴桃进行清洗直至出水入水品质如一,无异味、无杂质;

2)猕猴桃冻融处理:将步骤1)清洗完成后的猕猴桃装框放入-18-30℃的冻库中速冻,速冻时间1-3小时,速冻完成后在常温25℃-35℃环境中回温0.5-1h,速冻回温1-2次;

3)猕猴桃压榨:将步骤2)冻融后的猕猴桃通过榨汁机,榨汁机滤网目数60-150目,渣汁分离,分离得到猕猴桃果渣和猕猴桃果汁,猕猴桃果汁打到调配桶中暂存、猕猴桃果渣收集称重;

4)猕猴桃果渣高料水比研磨:从步骤3)得到的猕猴桃果渣,按料水比1:1-4加入RO水,在缓存罐搅拌均匀后,过研磨设备;

5)猕猴桃果渣酶解:将步骤4)研磨过筛后的猕猴桃果渣水溶液通过管道换热器升温达60-65℃,而后在缓冲桶停留3-5min,主要为了抑制猕猴桃蛋白酶活性,使猕猴桃蛋白酶失活;再通过管道换热器冷却到25-35℃,打入到酶解罐中,然后加入果胶酶开启搅拌桨进行酶解,搅拌速率为60-360转/分钟,酶解温度为25-35℃,酶解时间为0.5-2h;

6)离心:将步骤5)得到的猕猴桃果浆从酶解罐打到离心机在离心速率为6000r/min-7000r/min进行离心,离心后的猕猴桃果果渣酶解液可溶性固形物含量为0.3%-1.5%,离心后过80-150目震动筛,除去粗渣和大的黑点;

7)果汁、酶解液混合:将步骤6)得到的猕猴桃酶解液和步骤3)得到的猕猴桃果汁进行混合,混合猕猴桃果汁的可溶性固形物含量为:3.7%-6.9%;

8)辅料添加、调配定容:将步骤7)的猕猴桃果汁添加甜味剂、稳定剂、着色剂后调配定容,制得猕猴桃全果饮料半成品,制得的猕猴桃全果饮料果汁含量≥30%;其中,1L猕猴桃全果饮料添加36-67%步骤7)猕猴桃果汁;

9)升温灭酶、均质:将猕猴桃全果饮料果汁升温到65-70℃,进行灭酶、均质工序,均质压力250-350bar;

10)猕猴桃全果饮料灭菌:将步骤9)得到的猕猴桃全果饮料果汁进行超高温瞬时灭菌(UHT),灭菌温度:105-115℃,停留时间15-30S,灭菌完成的物料于无菌罐中,通过无菌冷灌装设备,灌装到无菌瓶中,通过贴标/覆膜,装箱,制成的猕猴桃全果饮料果汁可常温货架贮存12月。

进一步地,所述甜味剂为1L猕猴桃全果饮料质量分数4-6%的赤藓糖醇或1L猕猴桃全果饮料质量分数3-5%的木糖醇或1L猕猴桃全果饮料质量分数4-5%的麦芽糖醇及1L猕猴桃全果饮料质量分数0.1-0.3‰的罗汉果甜苷;所述稳定剂为1L猕猴桃全果饮料质量分数0.2-0.4‰的结冷胶;所述着色剂为1L猕猴桃全果饮料质量分数0.2-0.5‰的栀子水提粉。

进一步地,步骤2)冻融可以提升猕猴桃压榨出汁率,出汁率提升在5-6%,且一道冻融可达到较佳效果。

进一步地,步骤3)所述的榨汁机为双螺旋压榨机,用处在于猕猴桃的破碎,渣汁分离,对猕猴桃渣有良好挤干作用。

进一步地,步骤4)所述的研磨设备为胶体磨或打浆均质一体机;加入的RO水温度<5℃、果渣液过研磨设备后的料液温度<10℃。

进一步地,步骤5)所述的果胶酶为Novozymes Pectinex Yieldmash Extra,所述的果胶酶的添加量为猕猴桃果渣质量0.05%-0.15%。

进一步地,步骤6)所述的离心机为蝶式离心机或卧螺离心机,离心速率为6000-7000r/min,流速控制为该机器额定流速的75%-80%。

(三)有益效果

本发明的有益效果是:1、本发明利用了猕猴桃全果营养,猕猴桃的皮渣籽全部研磨提取使用,通过高料水比果渣RO水混合后,低温研磨对维生素C等热敏性物质影响较小;一道离心后,果渣可溶性固形物、维生素C、总多酚等水溶性物质可以大部分提取出来,一道高渣水比研磨离心工艺可以大幅度提高提取维生素C、总多酚的得率。

2、猕猴桃使用冻融处理配合低温酶解,提高了猕猴桃、果渣的出汁率,提高了猕猴桃果汁的得率和猕猴桃果汁良好风味的保持;果胶酶酶解了猕猴桃中的果胶,使猕猴桃果汁加工更加顺畅,减少了能源等损耗,有良好的经济性。

3、本方案加工的猕猴桃全果饮料,和以往猕猴桃先加工成猕猴桃果浆和猕猴桃浓缩汁的工艺不同,从猕猴桃直接加工成饮料成品,去掉了猕猴桃果浆或猕猴桃浓缩汁中间灭菌环节,可有效保证产品的良好风味及热敏性成分的流失。

4、着色剂使用天然栀子来源,通过水提方式得到的栀子水提粉,是一种天然色素,更安全;产品使用糖醇及罗汉果甜苷方案,0糖添加,更健康。

附图说明

图1为本发明冻融对猕猴桃压榨出汁率影响示意图;

图2为本发明果胶酶对猕猴桃果渣液影响示意图;

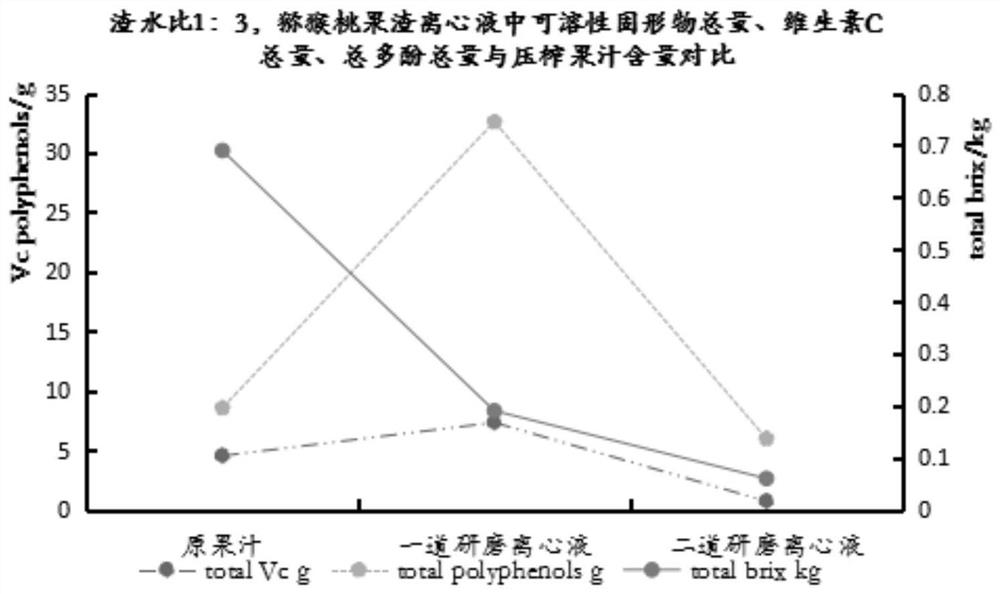

图3为本发明猕猴桃果渣中可溶性固形物含量、总多酚含量、维生素C总量变化图。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

一种猕猴桃全果饮料的制备方法,包括如下步骤:

1)原料预处理:猕猴桃应符合NY/T 425要求,农残重金属合格;挑选无腐败、无病虫害的后熟猕猴桃果实,加入2%氯化钠溶液对猕猴桃外表皮进行浸泡清洗,浸泡5-10min,使用自动刷洗设备对猕猴桃外表皮进行清洗,然后排掉2%氯化钠溶液并加入RO水对猕猴桃进行清洗直至出水入水品质如一,无异味、无杂质;

2)猕猴桃冻融处理:将步骤1)清洗完成后的猕猴桃装框放入-18-30℃的冻库中速冻,速冻时间1-3小时,速冻完成后在常温25℃-35℃环境中回温0.5-1h,速冻回温1-2次;

3)猕猴桃压榨:将步骤2)冻融后的猕猴桃通过榨汁机,榨汁机滤网目数60-150目,渣汁分离,分离得到猕猴桃果渣和猕猴桃果汁,猕猴桃果汁打到调配桶中暂存、猕猴桃果渣收集称重;冻融对猕猴桃压榨出汁率的影响,见图1所示,

4)猕猴桃果渣高料水比研磨:从步骤3)得到的猕猴桃果渣,按料水比1:1-4加入RO水,在缓存罐搅拌均匀后,过研磨设备;

5)猕猴桃果渣酶解:将步骤4)研磨过筛后的猕猴桃果渣水溶液通过管道换热器升温达60-65℃,而后在缓冲桶停留3-5min,主要为了抑制猕猴桃蛋白酶活性,使猕猴桃蛋白酶失活;再通过管道换热器冷却到25-35℃,打入到酶解罐中,然后加入果胶酶开启搅拌桨进行酶解,搅拌速率为60-360转/分钟,酶解温度为25-35℃,酶解时间为0.5-2h;果胶酶对猕猴桃果渣液的影响,见图2所示,

6)离心:将步骤5)得到的猕猴桃果浆从酶解罐打到离心机在离心速率为6000r/min-7000r/min进行离心,离心后的猕猴桃果果渣酶解液可溶性固形物含量为0.3%-1.5%,离心后过80-150目震动筛,除去粗渣和大的黑点;

7)果汁、酶解液混合:将步骤6)得到的猕猴桃酶解液和步骤3)得到的猕猴桃果汁进行混合,混合猕猴桃果汁的可溶性固形物含量为:3.7%-6.9%;

8)辅料添加、调配定容:将步骤7)的猕猴桃果汁添加甜味剂、稳定剂、着色剂后调配定容,制得猕猴桃全果饮料半成品,制得的猕猴桃全果饮料果汁含量≥30%;其中,1L猕猴桃全果饮料添加36-67%步骤7)猕猴桃果汁;

9)升温灭酶、均质:将猕猴桃全果饮料果汁升温到65-70℃,进行灭酶、均质工序,均质压力250-350bar;

10)猕猴桃全果饮料灭菌:将步骤9)得到的猕猴桃全果饮料果汁进行超高温瞬时灭菌(UHT),灭菌温度:105-115℃,停留时间15-30S,灭菌完成的物料于无菌罐中,通过无菌冷灌装设备,灌装到无菌瓶中,通过贴标/覆膜,装箱,制成的猕猴桃全果饮料果汁可常温货架贮存12月。

进一步地,所述甜味剂为1L猕猴桃全果饮料质量分数4-6%的赤藓糖醇或1L猕猴桃全果饮料质量分数3-5%的木糖醇或1L猕猴桃全果饮料质量分数4-5%的麦芽糖醇及1L猕猴桃全果饮料质量分数0.1-0.3‰的罗汉果甜苷;所述稳定剂为1L猕猴桃全果饮料质量分数0.2-0.4‰的结冷胶;所述着色剂为1L猕猴桃全果饮料质量分数0.2-0.5‰的栀子水提粉。

进一步地,步骤2)冻融可以提升猕猴桃压榨出汁率,出汁率提升在5-6%,且一道冻融可达到较佳效果。

进一步地,步骤3)所述的榨汁机为双螺旋压榨机,用处在于猕猴桃的破碎,渣汁分离,对猕猴桃渣有良好挤干作用。

进一步地,步骤4)所述的研磨设备为胶体磨或打浆均质一体机;加入的RO水温度<5℃、果渣液过研磨设备后的料液温度<10℃。

进一步地,步骤5)所述的果胶酶为Novozymes Pectinex Yieldmash Extra,所述的果胶酶的添加量为猕猴桃果渣质量0.05%-0.15%。

进一步地,步骤6)所述的离心机为蝶式离心机或卧螺离心机,离心速率为6000-7000r/min,流速控制为该机器额定流速的75%-80%。

重复步骤4)-6)操作,猕猴桃果渣中可溶性固形物含量、总多酚含量、维生素C总量变化见图3所示,(试验猕猴桃10kg)。可溶性固形物含量检测方法按GB/T 12143-2008规定方法测定;维生素C检测方法按GB 5009.86-2016HPLC法测定;总多酚含量采用福林酚分光光度计法测定。

实施例1

1)原料预处理:猕猴桃应符合NY/T 425要求,农残重金属合格。挑选无腐败、无病虫害的后熟猕猴桃果实,加入2%氯化钠溶液对猕猴桃外表皮进行浸泡清洗,浸泡5min,使用自动刷洗设备对猕猴桃外表皮进行清洗,然后排掉氯化钠水溶液并加入RO水对猕猴桃进行清洗直至出水入水品质如一,无异味、无杂质;

2)猕猴桃冻融处理:将步骤1)清洗完成后的猕猴桃装框放入-18℃的冻库中速冻,速冻时间3小时,速冻完成后拿出常温30℃环境中回温1h,速冻回温1次;

3)猕猴桃压榨:将步骤2)冻融后的猕猴桃通过双螺旋压榨机,榨汁机滤网目数100目,渣汁分离。分离得到猕猴桃果渣和猕猴桃果汁,猕猴桃果汁打到调配桶中暂存、猕猴桃果渣收集称重;

4)猕猴桃果渣高料水比研磨:从步骤得到的猕猴桃果渣,按料水比1:3加入RO水。在缓存罐搅拌均匀后,过胶体磨设备,加入的RO水温度<5℃、果渣液过研磨设备后的料液温度<10℃;

5)猕猴桃果渣酶解:将4)过筛后的猕猴桃果渣水溶液通过管道换热器升温达60-65℃,在缓冲桶停留3min,主要为了抑制猕猴桃蛋白酶活性,使猕猴桃蛋白酶失活。通过管道换热器冷却到25℃,打入到酶解罐中,然后加入果胶酶Novozymes Pectinex YieldmashExtra,果胶酶的添加量为猕猴桃果渣质量0.08%。开启搅拌桨进行酶解,搅拌速率为60转/分钟,酶解温度为25℃,酶解时间为1h;

6)离心:将步骤5)得到的猕猴桃果浆从酶解罐打到蝶式离心机设备,在离心速率为6000r/min-7000r/min进行离心,流速控制小于该机器额定流速的75%。离心后的猕猴桃果果渣酶解液可溶性固形物含量为0.52%,离心后过150目震动筛,除去粗渣和大的黑点;

7)果汁、酶解液混合:将步骤6)得到的猕猴桃酶解液和猕猴桃果汁混合,测定混合猕猴桃果汁的可溶性固形物含量为:4.72%;

8)辅料添加、调配定容:将步骤7)的猕猴桃果汁(1L猕猴桃全果饮料添加52%步骤7)猕猴桃果汁)添加甜味剂(4%木糖醇及0.2‰罗汉果甜苷)、稳定剂(0.25‰结冷胶)、着色剂(0.3‰栀子水提粉)后调配定容,制得猕猴桃全果饮料半成品,制得的猕猴桃全果饮料果汁含量≥30%;

9)升温灭酶、均质:将猕猴桃全果饮料升温到65±2℃,进行灭酶、均质工序,均质压力300±10bar,均质后脱气,脱气压力-0.4bar;

10)猕猴桃全果饮料灭菌:将步骤9)得到的猕猴桃全果饮料进行超高温瞬时灭菌(UHT),灭菌温度:115±2℃,停留时间15S±2S,灭菌完成的物料于无菌罐中,通过无菌冷灌装设备,灌装到无菌瓶中,通过贴标/覆膜,装箱,制成的猕猴桃全果饮料可常温货架贮存12月。

实施例2

1)原料预处理:猕猴桃应符合NY/T 425要求,农残重金属合格。挑选无腐败、无病虫害的后熟猕猴桃果实,加入2%氯化钠溶液对猕猴桃外表皮进行浸泡清洗,浸泡7min,使用自动刷洗设备对猕猴桃外表皮进行清洗,然后排掉氯化钠水溶液并加入RO水对猕猴桃进行清洗直至出水入水品质如一,无异味、无杂质;

2)猕猴桃冻融处理:将步骤1)清洗完成后的猕猴桃装框放入-30℃的冻库中速冻,速冻时间2小时,速冻完成后拿出常温25℃环境中回温1h,速冻回温1次(一道冻融);

3)猕猴桃压榨:将步骤2)冻融后的猕猴桃通过双螺旋压榨机,榨汁机滤网目数80目,渣汁分离,猕猴桃渣挤干。分离得到猕猴桃果渣和猕猴桃果汁,猕猴桃果汁打到调配桶中暂存、猕猴桃果渣收集称重;

4)猕猴桃果渣高料水比研磨:从步骤得到的猕猴桃果渣,按料水比1:2加入RO水。在缓存罐搅拌均匀后,过打浆均质一体机;加入的RO水温度<5℃、果渣液过研磨设备后的料液温度<10℃;

5)猕猴桃果渣酶解:将4)过筛后的猕猴桃果渣水溶液通过管道换热器升温达60℃,在缓冲桶停留5min,主要为了抑制猕猴桃蛋白酶活性,使猕猴桃蛋白酶失活。通过管道换热器冷却到30±2℃,打入到酶解罐中,然后加入果胶酶Novozymes Pectinex YieldmashExtra,果胶酶的添加量为猕猴桃果渣质量0.12%。开启搅拌桨进行酶解,搅拌速率为120转/分钟,酶解温度为30±2℃,酶解时间为1h;

6)离心:将步骤5)得到的猕猴桃果浆从酶解罐打到卧螺离心机在离心速率为6000r/min-7000r/min进行离心,流速控制小于该机器额定流速的80%。离心后的猕猴桃果果渣酶解液可溶性固形物含量为0.74%,离心后过100目震动筛,除去粗渣和大的黑点;

7)果汁、酶解液混合:将步骤6)得到的猕猴桃酶解液和猕猴桃果汁混合,测定混合猕猴桃果汁的可溶性固形物含量为:5.56%;

8)辅料添加、调配定容:将步骤7)的猕猴桃果汁(1L猕猴桃全果饮料添加45%步骤7)猕猴桃果汁)添加甜味剂(5%赤藓糖醇及0.15‰罗汉果甜苷)、稳定剂(0.3‰结冷胶)、着色剂(0.4‰栀子水提粉)后调配定容,制得猕猴桃全果饮料半成品,制得的猕猴桃全果饮料果汁含量≥30%;

9)升温灭酶、均质:将猕猴桃全果饮料升温到70±2℃,进行灭酶、均质工序,均质压力320±10bar,均质后脱气,脱气压力-0.5bar;

10)猕猴桃全果饮料灭菌:将步骤9)得到的猕猴桃全果饮料进行超高温瞬时灭菌(UHT),灭菌温度:110±2℃,停留时间30±2S,灭菌完成的物料于无菌罐中,通过无菌冷灌装设备,灌装到无菌瓶中,通过贴标/覆膜,装箱,制成的猕猴桃全果饮料可常温货架贮存12月。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

- 一种猕猴桃全果饮料的制备方法

- 一种澄清猕猴桃全果速溶粉及其制备方法